Диплом. 1 Краткая характеристика предприятия 12 1 История предприятия 12

Скачать 1.85 Mb. Скачать 1.85 Mb.

|

|

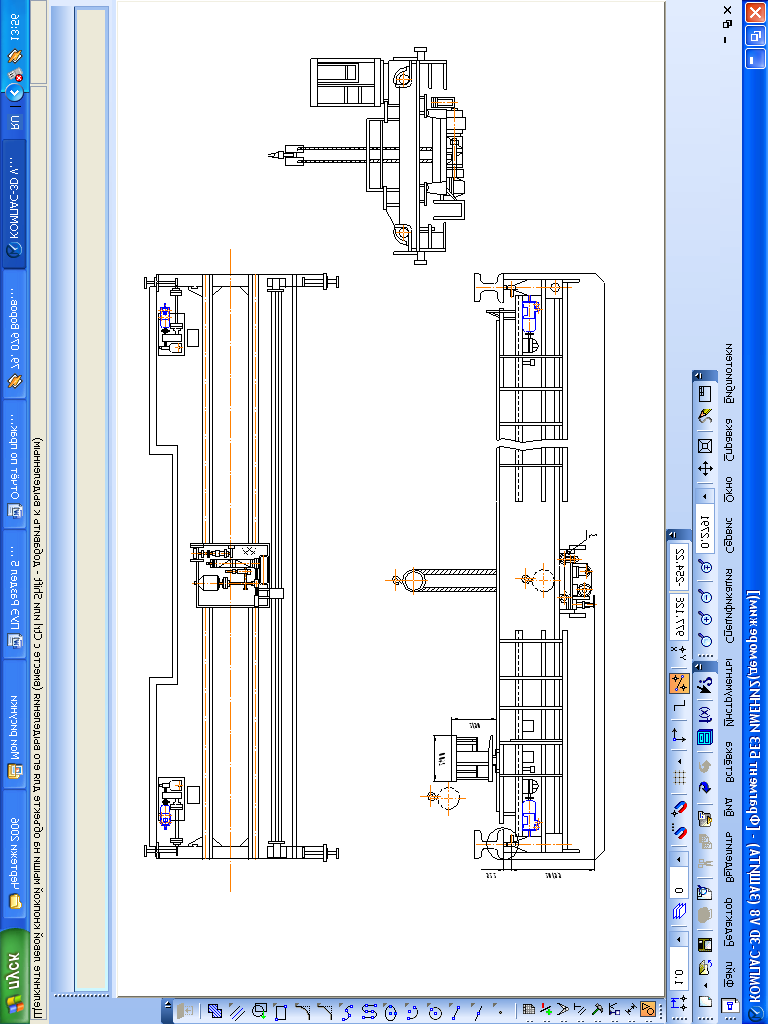

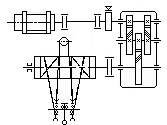

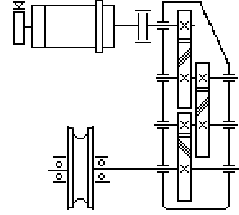

СОДЕРЖАНИЕ Введение 10 1 Краткая характеристика предприятия 12 1.1 История предприятия 12 1.2 Технология производства 12 1.3 Электроснабжение предприятия 13 2 Характеристика объекта проектирования 14 2.1 Электрооборудование мостовых кранов 14 2.2 Обоснование выбора мостового крана 19 2.3 Режимы управления двигателем электропривода крана Konecranes 21 2.4 Средства автоматизации, используемые на рассматриваемом объекте 27 2.5 Описание схемы управления 31 3 Разработка системы поддержания температурного режима в шкафах с электрооборудованием 32 3.1 Постановка задачи проектирования 32 3.2 Система охлаждения с применением моноблочного кондиционера Classic, монтируемого в стойке 32 3.3 Расчёт мощности охлаждения моноблочного кондиционера Classic 35 3.4 Система охлаждения с применением крышных кондиционеров «Веза» 36 3.4.1 Общие сведения о крышных кондиционерах 36 3.4.2 Система автоматического управления (САУ) кондиционера 38 3.4.3 Элементы САУ 39 3.5 Расчёт мощности охлаждения крышных вентиляторов для каждого шкафа 41 3.6 Выбор системы охлаждения для рассматриваемого объекта 42 4 Электроснабжение мостового крана 44 4.1 Общие положения 44 4.2 Определение мощности, выбор типа участкового понизительного трансформатора 47 4.3 Расчёт токов короткого замыкания 48 4.4 Расчёт кабельной линии и троллей 52 4.4.1 Выбор высоковольтного кабеля 52 4.4.2 Выбор низковольтных кабелей 54 4.4.3 Выбор троллей 55 4.5 Выбор электрических аппаратов низкого напряжения 56 4.6 Выбор высоковольтной ячейки и уставок защиты 57 4.7 Расчёт освещения цеха 58 5 Техника безопасности при монтаже и эксплуатации электрооборудования мостовых кранов 64 6 Монтаж и наладка электрооборудования мостовых кранов 67 6.1 Монтаж и наладка инверторов D2HCS57Arus 67 6.2 Монтаж аппаратуры управления и электрической проводки 67 7 Техническое обслуживание и ремонт оборудования мостового крана 71 8 Расчёт экономического эффекта от внедрения системы охлаждения 76 8.1 Общие положения 76 8.2 Расчёт затрат по статьям калькуляции при внедрении системы охлаждения с моноблочными кондиционерами Classic 76 8.3 Расчёт затрат по статьям калькуляции при внедрении системы охлаждения с крышными кондиционерами 79 8.4 Определение экономического эффекта и выбор системы охлаждения 82 Заключение 84 Список использованных источников 85 ВВЕДЕНИЕ Быстрое развитие силовой электроники и преобразовательной техники позволяют широко внедрять средства автоматизации в производство. Первостепенное значение для автоматизации производства имеют многодвигательный электропривод и средства электрического управления. Развитие электропривода идет по пути упрощения механических передач и привода идет по пути упрощения механических передач и приближения электродвигателей к рабочим органам машин и механизмов, а также возрастающего применения электрического регулирования скорости приводов. Широко внедряются частотные преобразователи. Применение частотных преобразователей не только позволило создать высокоэкономичные регулируемые электроприводы постоянного тока, но и открыло большие возможности для использования частотного регулирования двигателей переменного тока, в первую очередь наиболее простых и надежных асинхронных двигателей с короткозамкнутым ротором. Все большее распространение получают новейшие средства электрической автоматизации технологических установок, машин и механизмов на базе полупроводниковой техники, высокочувствительных контрольно-измерительной и логических элементов. В современных условиях эксплуатация электрооборудования требует глубоких и разносторонних знаний, а задачи создания нового или модернизированных знаний, а задачи создания нового или модернизации существующего электрифицированного агрегата, механизма или устройства решают совместными усилиями технологи, механики и электрики. Целью данного дипломного проекта является выбор мостового крана, оснащённого автоматизированным электроприводом. Задачи дипломного проектирования: – спроектировать систему электроснабжения, для выбранного мостовго крана; – разработать систему поддержания температурного режима в шкафах с электрооборудованием, для стабильной и бесперебойной работы крана; – дать технико-экономическое обоснование инженерных решений; – решить вопросы техники безопасности, монтажа и технического обслуживания. 1 КРАТКАЯ ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯ 1.1 История предприятия Предприятие ЗАО «СТАКС» основано в 1988г. В своём составе предприятие имеет два подразделения: цех железного порошка (ЦЖП) и электросталеплавильный цех (ЭСПЦ). Готовая продукция предприятия распространяется как на территории России, так и экспортируется за рубеж. Продукция цеха железного порошка очень широко применяется в машиностроении. Этот цех до некоторого времени имел аналог только в Швейцарии и снабжал железным порошком большую часть Европы. Продукцией электросталеплавильного цеха являются стальные заготовки, которые продаются для дальнейшей переработки в холодном прокате. В данный момент производство ЗАО «СТАКС» развивается и модернизируется быстрыми темпами. Устанавливаются новые грузоподъёмные механизмы, новое оборудование, значительно облегчающее физический труд обслуживающего персонала. 1.2 Технология производства Технология производства осуществляется в три этапа: а) на первом этапе происходит подготовка шихтового материала. Металл грузится в корзины мостовыми кранами, оснащёнными электромагнитами. Соответственно этот участок цеха получил название шихтовый участок или шихтовый пролёт. б) на втором этапе производства происходит непосредственно переплавка металла. Из шихтового пролёта корзины с металлом доставляются в печной пролёт на шихтовозе (тележка, предназначенная для перевозки корзин с подготовленным к переплавке металлом). Мостовой кран снимает корзину с шихтовоза и загружает в электросталеплавильную печь. Происходит переплавка металла. Этот участок цеха получил название печной участок или печной пролёт. в) на третьем этапе происходит разливка металла, т.е получение готовой продукции. После переплавки, металл сливается в сталь-ковш, который транспортируется на сталевозе. Со сталевоза, сталь-ковш мостовым краном транспортируется на машину непрерывного литья заготовки (МНЛЗ), где и происходит разливка металла. Этот участок цеха получил название разливочной участок или разливочный пролёт. 1.3 Электроснабжение предприятия Электросталеплавильный цех относится к первой категории электроснабжения, поэтому питание его осуществляется от двухтрансформаторной подстанции С-4. На данной подстанции используются трансформаторы типа ТМГ-35/10кВ и мощностью 64МВА. На подстанции предусмотрено автоматическое включение резерва (АВР). Для работы дуговых сталеплавильных печей (ДСП) используются печные трансформаторы мощностью 15МВА. Для включения и отключения печных трансформаторов используются высоковольтные воздушные выключатели типа ВВП-10. Параметры выключателя: номинальное напряжение 10кВ; номинальный ток отключения 25кА, время отключения 0,08с, номинальное давление 2МПа. Для электроснабжения потребителей электрической энергии цеха используются два трансформатора ТМ-10/0,4 с номинальным током вторичной обмотки 2500 А. 2 ХАРАКТЕРИСТИКА ОБЪЕКТА ПРОЕКТИРОВАНИЯ 2.1 Электрооборудование мостовых кранов На промышленных предприятиях эксплуатируется большое число электрических кранов, различающихся по назначению и конструктивному исполнению. На рудных дворах и угольных складах используют грейферные мостовые перегружатели; на шихтовых дворах – магнитно-грейферные краны, предназначенные для подготовки и транспортировки шихты. Наиболее крупными и ответственными являются заливочные и разливочные краны современных конверторных цехов, а также миксерный кран. Грузоподъемность этих кранов достигает 550 т. Они относятся к группе литейных. В отделении изложниц используют краны для извлечения слитков из изложниц (стрипперные краны), для замены фурм, транспортировки ковшей со шлаком и т. п. В прокатных цехах и в цехах непрерывной разливки стали используются клещевые краны. Кроме основных, металлургические краны выполняют много вспомогательных операций, связанных с ремонтом и обслуживанием оборудования, уборкой, заменой футеровки. Наибольшее применение в металлургических цехах находят мостовые краны. Мостовые краны (рисунок 1) имеют механизмы подъема, передвижения моста и передвижения грузовой тележки. Подъемный механизм заливочных кранов снабжен двумя крюками, которые с помощью траверсы и канатов подвешены к двум барабанам главной грузовой тележки. Каждый из барабанов приводится во вращение через редуктор от отдельного электродвигателя. Зубчатые венцы грузовых барабанов находятся в зацеплении, благодаря чему обеспечивается их синхронное вращение. Кроме главной грузовой тележки, заливочный кран имеет вспомогательную тележку с одним или двумя подъемными механизмами для кантования ковша при выливании жидкого металла и выполнения различных вспомогательных операций.  Рисунок 1 – Общий вид мостового крана Для привода кранов характерным является повторно-кратковременный режим работы, регулирование скорости, значительные перегрузки, частое реверсирование, электрическое торможение, значительные вибрации, толчки, частые пуски, в том числе пуски под нагрузкой и т.д. Все это предъявляет к электрооборудованию основных кранов металлургических цехов ряд специфических требований основными из которых являются: высокая надежность, бесперебойность работы, высокая механическая прочность, безопасность обслуживания, простота эксплуатации и ремонта, обеспечение плавного пуска и регулирования скорости (в диапазоне до 30 : 1). Требуется поддержание заданной скорости и заданного ускорения и замедления независимо от быстроты переключения контактов командоконтроллера. Допустимое ускорение моста и тележки при транспортировке ковшей с жидким металлом должно быть не более 0,1–0,2 м/с2; ускорение механизма подъема не более 0,5 м/с2. В приводах кранов используют электродвигатели крановой и металлургической серий с теплостойкой изоляцией, с повышенной механической прочностью. Аппаратуру монтируют в плотно закрытых шкафах. Электрооборудование имеет надежную защиту от аварийных режимов. Напряжение электродвигателей, трансформаторов и преобразователей, устанавливаемых на кранах, должно быть не выше 10 кВ, причем применение напряжения выше 1000 В следует обосновать расчетами, а напряжение цепей управления и автоматики не выше 380 В переменного тока и 440 В постоянного тока. Любой современный грузоподъемный кран в соответствии с требованиями безопасности, может иметь для каждого рабочего движения в трех плоскостях следующие самостоятельные механизмы: механизм подъема – опускания груза (рисунок 2), механизм передвижения крана в горизонтальной плоскости (рисунок 3) и механизмы обслуживания зоны работы крана (передвижения тележки).  Рисунок 2 – Кинематическая схема механизма подъема главного крюка: 1 - двигатель; 2 - муфта; 3 - тормоз; 4 - редуктор; 5 - барабан; 6 - полиспаст; 7 - неподвижный блок полиспаста.  Рисунок 3 – Кинематическая схема передвижения Грузоподъемные машины изготовляют для различных условий использования по степени загрузки, времени работы, интенсивности ведения операций, степени ответственности грузоподъемных операций и климатических факторов эксплуатации. Эти условия обеспечиваются основными параметрами грузоподъемных машин. К основным параметрам механизма подъёма относятся: грузоподъемность, скорость подъема крюка, режим работы, высота подъема грузозахватного устройства. Электропривод большинства грузоподъёмных машин характеризуется повторно - кратковременном режимом работы при большой частоте включения, широком диапазоне регулирования скорости и постоянно возникающих значительных перегрузках при разгоне и торможении механизмов. Особые условия использования электропривода в грузоподъёмных машинах явились основой для создания специальных серий электрических двигателей и аппаратов кранового исполнения. В настоящее время крановое электрооборудование имеет в своём составе серии крановых электродвигателей переменного и постоянного тока, серии силовых и магнитных контроллеров, командоконтроллеров, кнопочных постов, конечных выключателей, тормозных электромагнитов и электрогидравлических толкателей, пускотормозных резисторов и ряд других аппаратов, комплектующих разные крановые электроприводы. В крановом электроприводе начали довольно широко применять различные системы тиристорного регулирования и дистанционного управления по радиоканалу или одному проводу. Номинальная грузоподъемность – масса номинального груза на крюке или захватном устройстве, поднимаемого грузоподъемной машиной. Скорость подъема крюка выбирают в зависимости от требований технологического процесса, в котором участвует данная грузоподъемная машина, характера работы, типа машины и ее производительности. Режим работы грузоподъемных машин цикличен. Цикл состоит из перемещения груза по заданной траектории и возврата в исходное положение для нового цикла. Мостовой кран, рассматриваемый в данном дипломном проекте, находится в электросталеплавильном цеху, в разливочном пролёте. По условиям технологического процесса рассматриваемый мостовой кран выполняет следующую операцию: после выпуска стали дуговой сталеплавильной печи ковш со сталью перемещается мостовым краном на машину непрерывного литья заготовки. Условия работы крана весьма тяжелые. При расположении крана под крышей цеха электрооборудование подвержено действию высокой температуры, дыма, агрессивных газов, пыли. Так как мостовой кран установлен в электросталеплавильном цеху металлургического производства, то электродвигатель и все электрооборудование мостового крана требует защиты общепромышленного исполнения не ниже IP 53 – защита электрооборудования от попадания пыли, а также полная защита обслуживающего персонала от соприкосновения с токоведущими и вращающимися частями, защита электрооборудования от капель воды, падающих под углом 600 к вертикали. На мостовых кранах в электросталеплавильном цехе применяются асинхронные двигатели с фазным ротором серии MTF. На 50 тонных кранах применяются двигатели следующих мощностей: ход моста – два двигателя по 22кВт; ход тележки – 1 двигатель 7,5кВт; вспомогательный подъём – 1 двигатель 37кВт; главный подъём – 1двигатель 75кВт. Это двигатели крановой серии с частотой вращения 937об/мин. Для управления двигателем хода тележки используется силовой командоконтроллер. Для управления двигателями хода моста используется магнитный командоконтроллер, контакторы типа КПД, реле максимального ток типа РМ, реле времени РЭВ. Для управления двигателем вспомогательного подъёма используются два контактора типа КТ. Для управления двигателем главного подъёма используются контакторы типа КТПВ. На 12-ти тонных кранах используются двигатели следующих мощностей: ход моста – два двигателя по 11кВт; ход тележки – 1 двигатель мощностью 7,5кВт; главный подъём – 1двигатель мощностью 45кВт. 2.2 Обоснование выбора мостового крана В электросталеплавильном цехе, в связи с увеличением объёмов производства, возникла необходимость установки двух мостовых кранов грузоподъёмностью 80/25т. При выборе производителя мостового крана, была изучена продукция таких предприятий как «ТЯЖПРОММАШ», «УРАЛКРАН», «VELKRAN» и «KONECRANS». Предпочтение было отдано фирме Konecranes, так как это мировой лидер в области производства и технического обслуживания грузоподъемной техники, предлагающий полный диапазон передовых подъемных решений для различных отраслей промышленности во всем мире[1]. В основе стратегии компании Konecranes – сочетание двух видов бизнеса: поставка грузоподъемных кранов и их техническое обслуживание. Konecranes работает в следующих стратегических направлениях: рост, удержание лидирующих позиций в области исследований и конструкторских разработок и эффективность использования ресурсов. Компания Konecranes применяет модульный принцип и стандартизацию в производстве компонентов и кранов. Создание унифицированной компонентной базы оптимизирует использование производственных мощностей и дает возможность быстрого перераспределения ресурсов. В целях регулирования затрат постоянно осуществляется вложение средств в развитие методологии производства и оборудование. Автоматизация процессов повышает эффективность действующей производственной схемы. Так как все компании Группы заняты в одной и той же отрасли промышленности, существуют благоприятные условия для успешной передачи знаний и аттестации во всех подразделениях Группы. Konecranes предлагает широкий выбор взрывобезопасных кранов (рисунок 4) и компонентов к ним. Все основные компоненты, такие как канатные, цепные и ременные тельферы, передвижное оборудование, концевые балки и средства управления кранами спроектированы и изготовлены для обеспечения высочайшего уровня безопасности, необходимого в опасных средах, например, на химических и нефтехимических предприятиях, нефтеочистительных заводах, газовых энергоустановках, установках для очистки сточных вод и в окрасочных цехах. Краны и компоненты кранов компании Konecranes разработаны с учетом требований директив ATEX, принятых Европейским союзом. Выполнение этих директив стало обязательным в Европе с 1 июля 2003 года. Продукция Konecranes также соответствует стандартам EN50014 – EN50020. Электрические аппараты для потенциально взрывоопасных сред. Продукция Konecranes для опасных сред проходит типовые испытания, утвержденные сертифицирующими органами, все изделия снабжены CE маркировкой и документацией.  Рисунок 4 – Кран Konecranes в работе В сталелитейной промышленности преимущество дает технология. Поэтому технологии Konecranes сочетают интеллектуальное подъемное оборудование с современными технологиями, избавляющими от традиционных проблем технического обслуживания. Кроме того, гибкие сервисные программы улучшают общую производительность. |