Диплом. 1 Краткая характеристика предприятия 12 1 История предприятия 12

Скачать 1.85 Mb. Скачать 1.85 Mb.

|

|

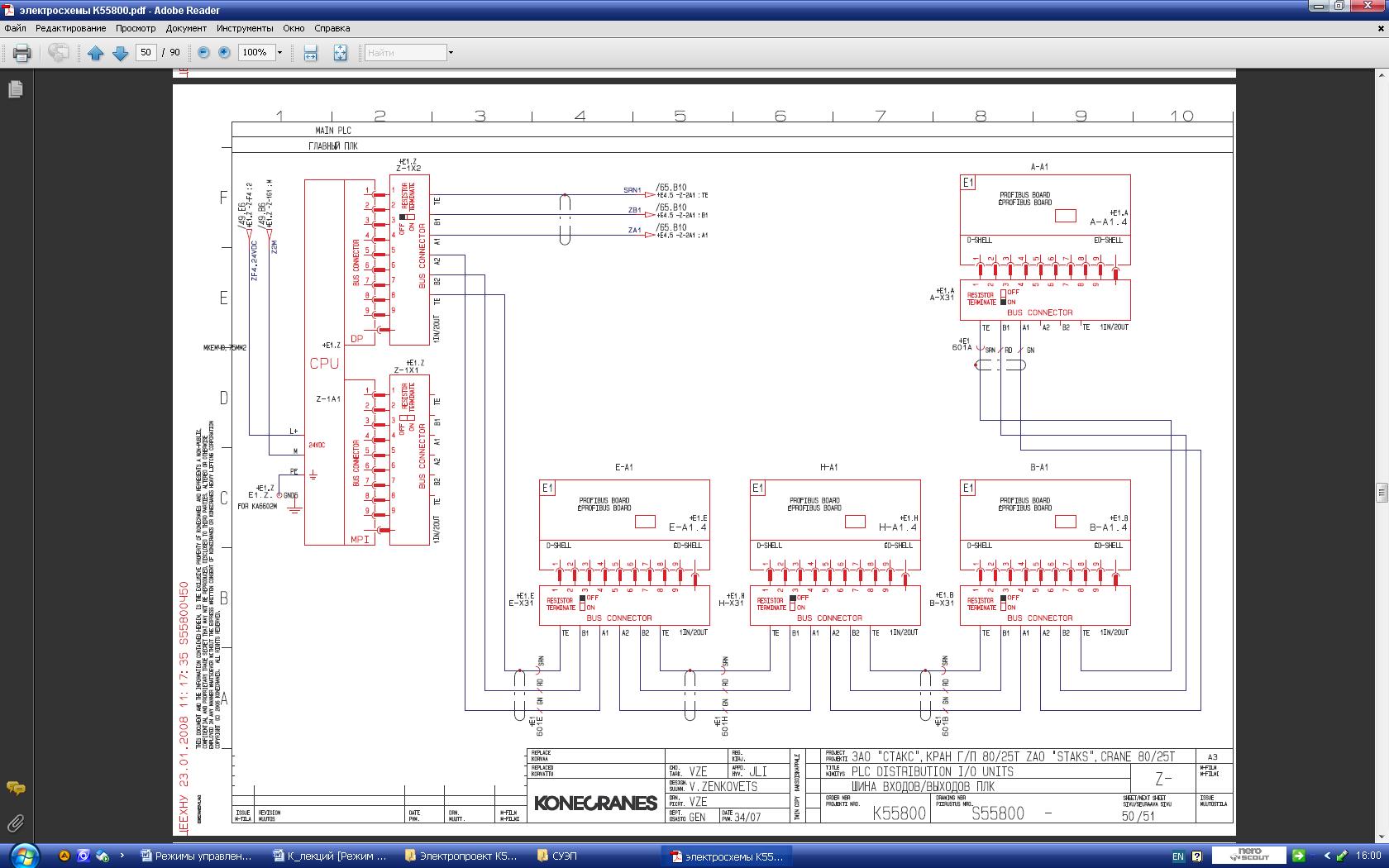

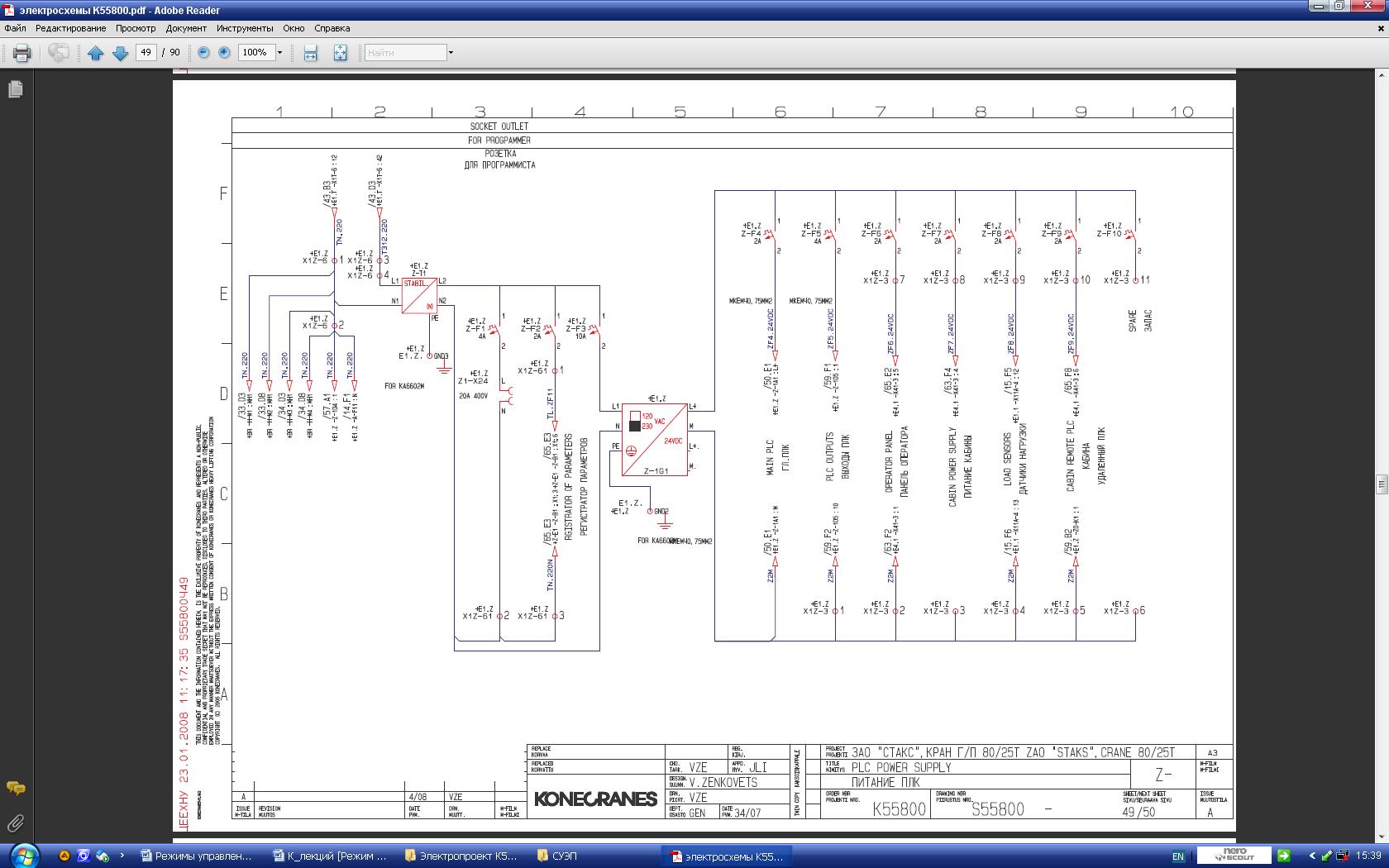

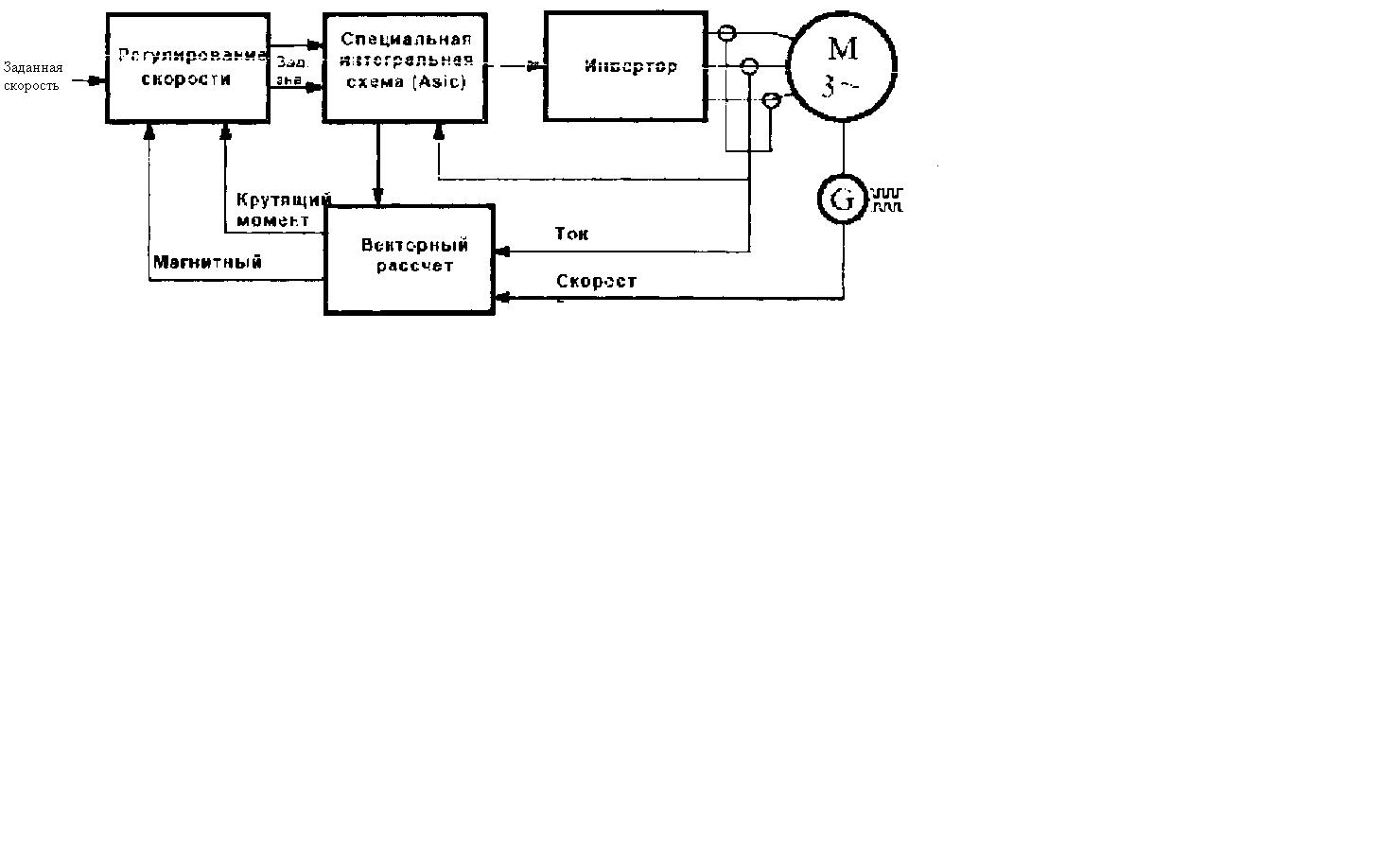

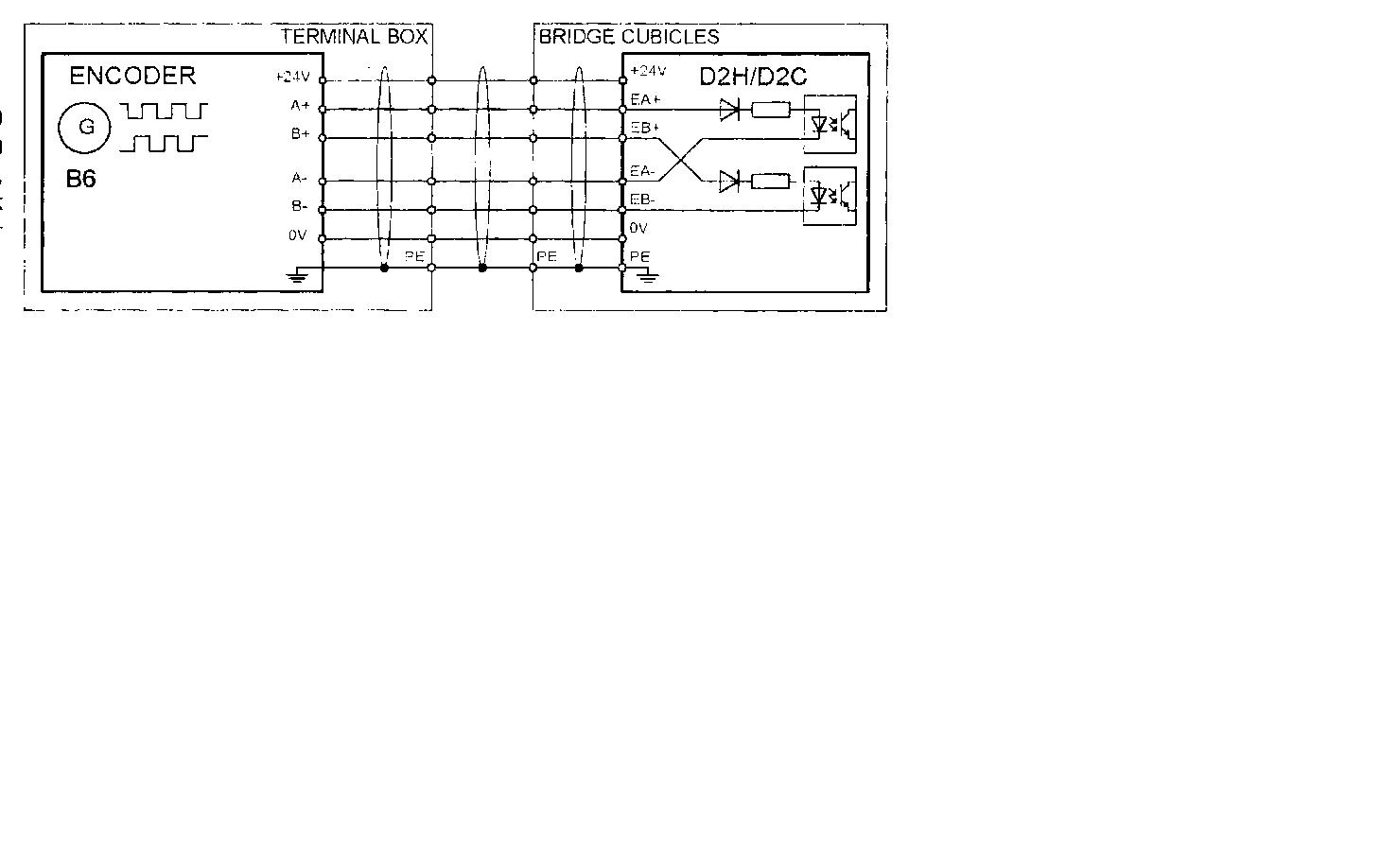

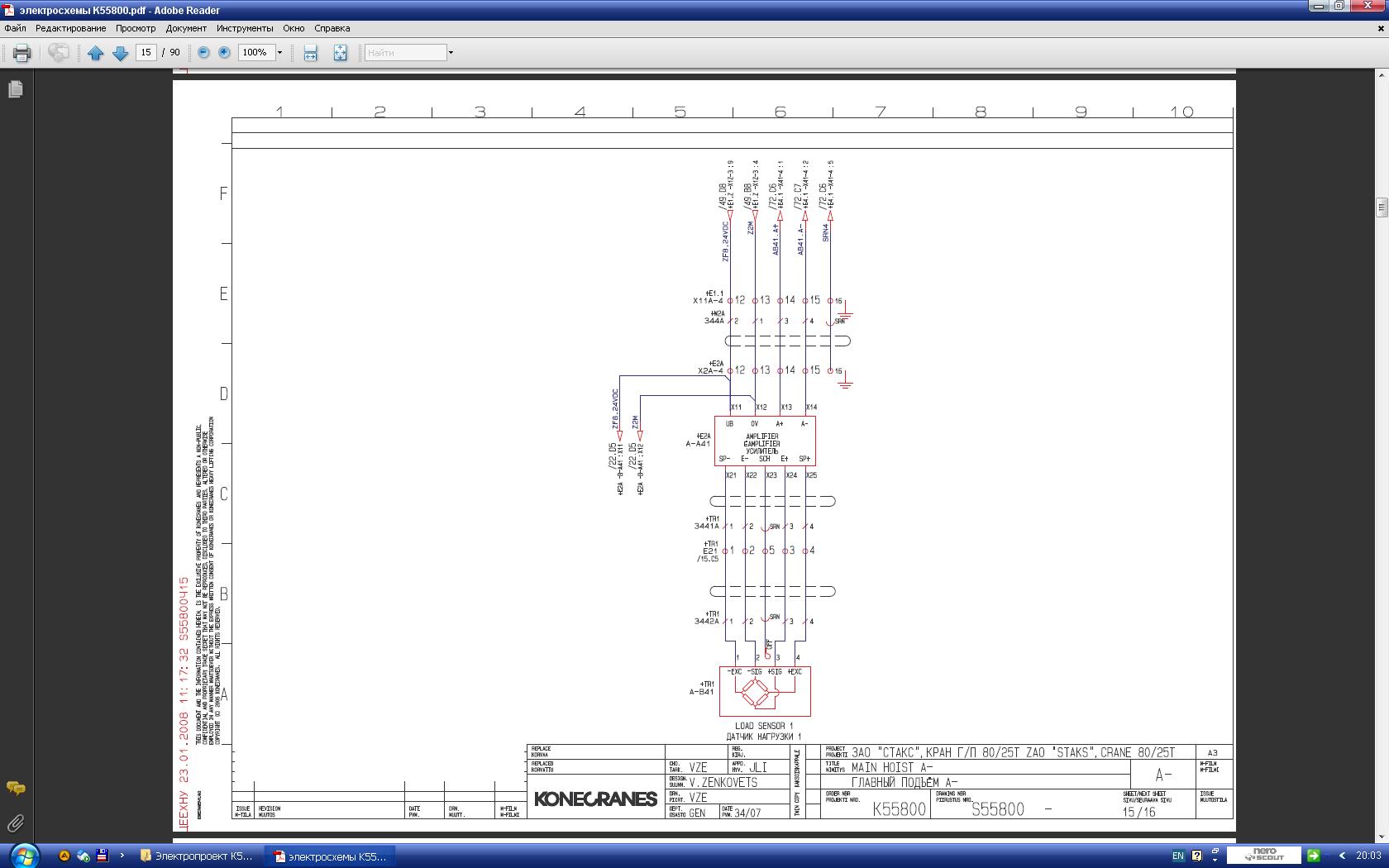

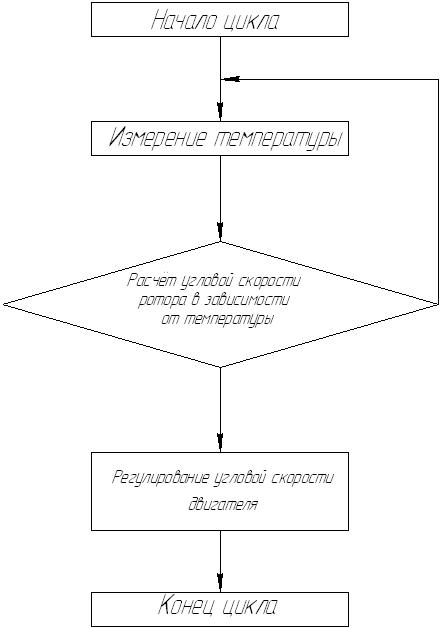

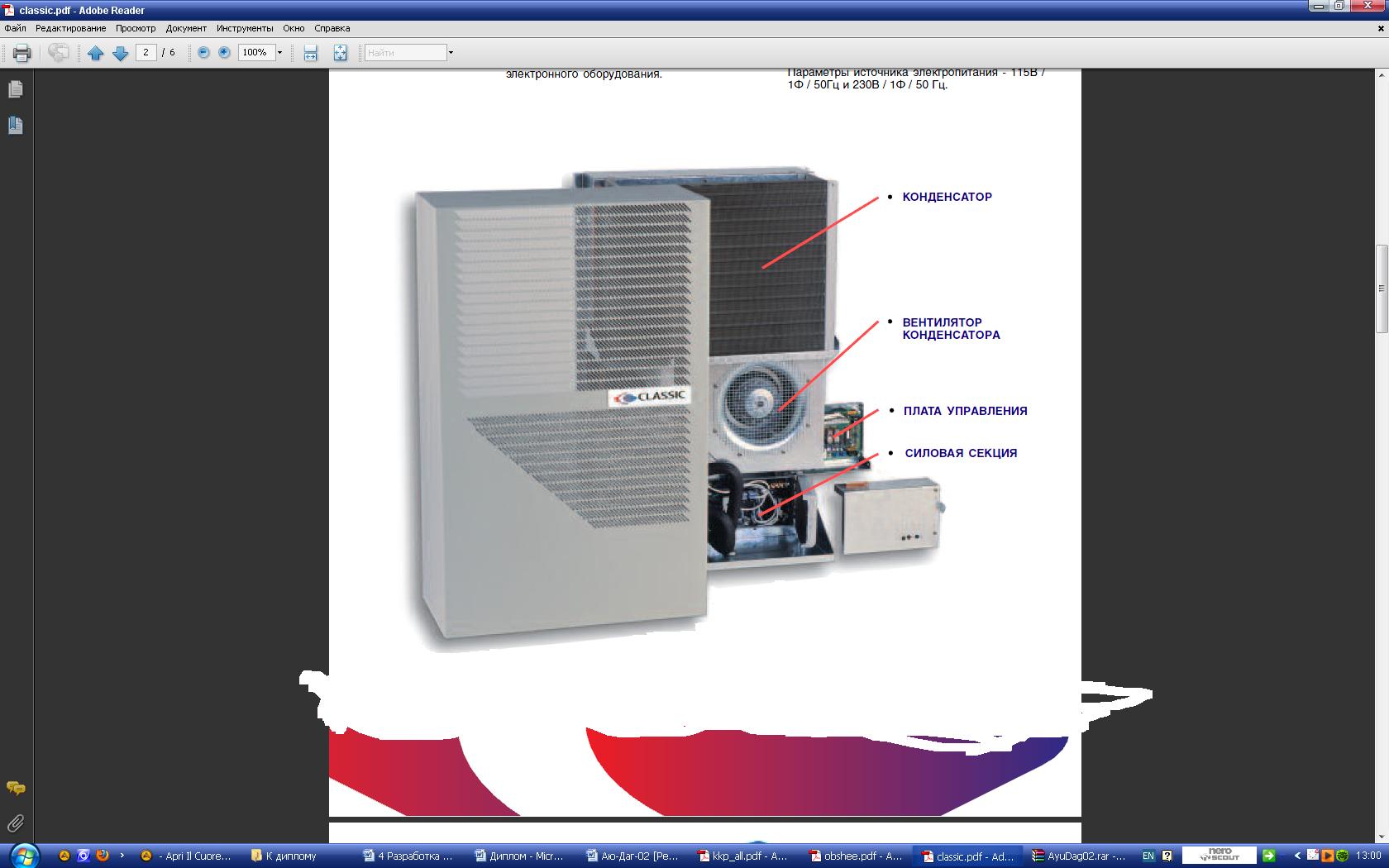

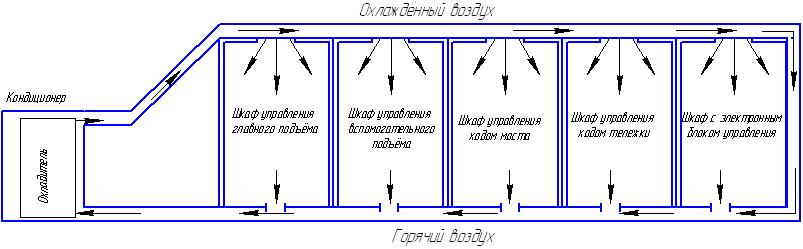

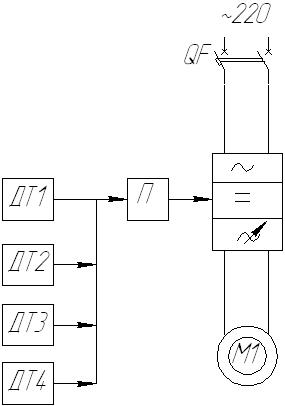

2.3 Режимы управления двигателем электропривода крана Konecranes Разомкнутая система управления электроприводом моствого крана. На рассматриваемом объекте используется частотное регулирование угловой скорости. В частотных преобразователях, применяемых в данном случае, используется векторное управление (рисунок 5). Векторное управление требует измерения величины и пространственного положения вектора потокосцепления статора или ротора, непосредственно, с помощью соответствующих датчиков, или косвенно с использованием математической модели АД. Частотные преобразователи, используемые на данном кране, имеют встроенную модель (схему) двигателя, которая тысячу раз в минуту рассчитывает значения параметров двигателя. Входные данные, необходимые для расчета, представляют собой мгновенное значение напряжения двигателя от специализированной интегральной схемы ASIC и измеренное значение тока двигателя. Магнитный поток двигателя и крутящий момент вала рассчитываются в схеме двигателя на основе данных, которые указаны в заводской табличке двигателя  Рисунок 5 – Векторное управление в разомкнутой системе Данные для регулирования параметров поступают на ПЛК по шине данных, структурная схема которой показана на рисунке 6. Регулирование частоты в разомкнутой системе (режим 0). В режиме регулирования частоты в разомкнутой системе частота двигателя соответствует сигналу заданной частоты. Фактическая частота вращения двигателя зависит от нагрузки. Даже в режиме регулирования частоты используется векторный расчет для поддержания намагничивания на надлежащем уровне. Управление по току (режим 1). В режиме управления по току в разомкнутой системе ток двигателя соответствует заданному сигналу. Управление двигателем по току осуществляется при низких частотах (типично <10Гц); при более высоких частотах двигатель управляется по напряжению. При управлении по току при низких частотах скорость двигателя почти не зависит от нагрузки. Рисунок 6 – Структура шины данных ПЛК  Рисунок 7 – Схема шины входов, выходов ПЛК На рисунке 7 представлена шина входов выходов ПЛК  Рисунок 8 – Схема питания ПЛК Схема питания ПЛК представлена на рисунке 8.  Векторное управление в замкнутой система. При векторном управлении в замкнутой системе (рисунок 9) также используется расчетная схема двигателя, которая имеет еще более простую конфигурацию по сравнению со схемой, используемой для векторного управления в разомкнутой системе. Схему упрощают дополнительные входные данные, так как имеется сигнал от дифференциального датчика импульсов (encoder). Данное измерение используется в качестве сигнала обратной связи на расчетную схему двигателя.  Рисунок 9 – Векторное управление в замкнутой системе Регулирование скорости (режим 3). В режиме регулирования скорости в замкнутой системе угловая скорость вращения двигателя соответствует сигналу заданной скорости. Частотные преобразователи регулируют частоту двигателя и, благодаря данной функции, компенсируют зависящее от нагрузки скольжение. Компенсация скольжения удерживает постоянной фактическую скорость вращения вала, вне зависимости от условий нагрузки. При регулировании скорости в замкнутой системе даже имеется возможность достигнуть нулевой скорости при полном крутящем моменте. В системе используется инкрементный датчик импульсов (encoder) для обеспечения высокой точности скорости и быстродействия, а также для достижения крайне низких минимальных скоростей. Сигнал датчика импульсов также используется в целях контроля скорости. Стандартный датчик (рисунок 6) имеет 600 импульсов на оборот. Разрешается использовать датчики с 512, 1000, 1024, 1200, 2000 или 2048 импульсами на оборот в зависимости от скорости вращения двигателя и длины кабеля.  Рисунок 10 – Датчик скорости (Encoder) Контроль по крутящему моменту (режим 4). В режиме контроля по крутящему моменту крутящий момент вала удерживается равным заданному сигналу. Скорость вращения двигателя в значительной степени зависит от условий нагрузки, например, разгруженный двигатель будет все время работать с максимальной скоростью. В целях защиты значение скорости ограничивается в пределах регулируемых минимальной и максимальной скоростей. 2.4 Средства автоматизации, используемые на рассматриваемом объекте Во избежание быстрого износа канатов, который может привести к аварийной ситуации, используется концевой выключатель балансировки канатов. В случае, если канат выходит из своего паза, срабатывает концевой и подаётся сигнал на цифровой вход ПЛК (программируемый логический контроллер) – «Канат не в ручье», а ПЛК в свою очередь не даёт разрешение на включение IGBT транзисторов. Чтобы крюковая подвеска не поднималась слишком высоко, и не возникало аварийных ситуаций, используются ограничители подъёма. При срабатывании концевого выключателя поступает сигнал на цифровой вход ПЛК, и инвертор прекращает свою работу. Во избежание быстрого износа механических частей механизма подъёма предусмотрено следующее: чем выше будет подниматься крюковая подвеска, тем медленнее будет скорость подъёма. Реализовано это с помощью датчика скорости «Encoder». Инвертор считывает количество импульсов, поступающих с датчика скорости, и регулирует скорость в соответствии с заданной программой. Если по какой-либо причине не сработал основной концевой выключатель и подъём продолжается, то сработает аварийный концевой выключатель, механизм прекратит свою работу. Чтобы механизм возобновил свою работу, необходим ручной взвод аварийного концевого выключателя. Чтобы не возникало перегрузки двигателя и больших механических напряжений в балках моста, используется датчик нагрузки. Схема включения датчика нагрузки представлена на рисунке 11. Он представляет собой мост, в плечах которого включены тензоэлементы. Одно плечо этого моста находится без нагрузки, а на другое плечо давит своим весом барабан с канатом и груз, подвешенный на крюке. Когда кран начинает поднимать груз, равновесие между плечами моста нарушается, и на выходе появляется сигнал напряжением от 0 до 12В. Через усилитель этот сигнал поступает на регистратор параметров. В случае если груз превышает допустимый вес (в данном случае 80 тонн), на дисплее в кабине машиниста крана появляется сообщение о превышение веса груза. Если машинист попытается поднять этот вес, сигнал, поступивший на регистратор параметров, поступает на цифровой вход ПЛК и не даёт команду на включение IGBT транзисторов.  Рисунок 11 – Схема включения датчика нагрузки Микроконтроллер обрабатывает данные с датчика нагрузки по программе, блок-схема алгоритма которой приведена на рисунке 12. Для защиты двигателя от перенапряжения используются варисторы и реле контроля фаз. В случае если возникает перекос напряжений между фазами, срабатывает реле контроля фаз и не даёт включиться линейному контактору. Если же возникает мгновенный скачок напряжения, то срабатывают варисторы. Начало программы Ввод исходных данных: RS, RR, LS, LR, M, p, UA, UB, UC, f, J, m1, m2, c1, c2, u, Задание начальных условий Решение системы уравнений напряжений и движения численными методами. Определение токов и потокосцеплений в фазах, электромагнитного момента МЭ и угловой частоты вращения ротора . Определение усилия в канате F2 и расчет момента  , Определение МТ, МИН. , Определение МТ, МИН.UA, UB, UC, J, m1, m2, c1, c2, u, Приращение времени Вывод графиков на дисплей Конец программы Сравнение текущего времени расчета со значением времени расчета 1 2 3 4 5 9 7 Tmax>=t 6 8 t > Tmax Рисунок 12 – Блок схема программы расчёта грузоподъёмности Структурная схема системы ограничителя грузоподъёмности представлена на рисунке 13. Датчик информативного параметра 2 Датчик тока питающей сети 3 Цифровой вычислительный блок 1 Датчик фазного напряжения питающей сети 4 Электронный ключ 9 Исполнительный блок 6 Цифровой запоминающий блок 5 Блок визуальной и звуковой индикации 7 Таймер 8 Блок ввода информации 10 Рисунок 13 – Структурная схема ограничителя грузоподъёмности Чтобы предотвратить перегрев обмоток двигателя, используются термисторы, встроенные в двигатель. Если обмотки нагреваются до температуры +150ºС, на экране панели оператора появляется надпись «Тревога». Если обмотки какого-либо из двигателей нагреваются до температуры 180ºС, на панели оператора появляется надпись «Стоп», и механизм, двигатель которого перегрет, останавливает свою работу до тех пор, пока обмотки двигателя не охладятся до номинальной температуры. Для защиты силовых цепей и цепей управления от бросков тока служат автоматические выключатели. Так как технологией производства предусмотрены два крана в разливочном пролёте, то необходимо избежать столкновений между ними. В данном случае используется радиодатчик «Gigasens». При сближении двух кранов антенна получает сигнал и передаёт его на цифровой вход ПЛК. Чем сильнее становится сигнал, тем медленнее едет кран, вплоть до полной остановки. В случае, если необходимо срочно совершить какую-либо технологическую операцию, но сделать это по какой-либо причине с кабины нет возможности, предусмотрен резервный пульт управления. С помощью его можно осуществлять работу любого механизма. 2.5 Описание схемы управления Схема управления приводом главного подъёма приведена на листе 4 графической части дипломного проекта. Для задания направления «Вверх» или «Вниз» используется двухпозиционный джойстик. При задании направления вверх срабатывает пускатель КМ5 и подаёт сигнал на вход инвертора S1. При задании направления «Вниз» срабатывает пускатель КМ6 и подаёт сигнал на вход частотного преобразователя S2. Плавный пуск осуществляется в автоматическом режиме, в соответствии с заданной программой. Остановка при движении вверх и вниз осуществляется с помощью концевых выключателей QS6 и QS7, сигнал с которых поступает на цифровые входы инвертора DID2 и DID3. 3 РАЗРАБОТКА СИСТЕМЫ ПОДДЕРЖАНИЯ ТЕМПЕРАТУРНОГО РЕЖИМА В ШКАФАХ С ЭЛЕКТРООБОРУДОВАНИЕМ 3.1 Постановка задачи проектирования Опираясь на интернет-форумы и практические наблюдения, обнаружено, что в процессе эксплуатации мостовых кранов Konecranes возникает проблема поддержания температурного режима в шкафах с электрооборудованием на территории Южного Федерального Округа. Это обуславливается климатическими условиями, в которых работает электрооборудование в весенне-летний период. В процессе детальной проработки данной проблемы возникло два варианта её решения: 1 Установить кондиционер большой мощности; установить на каждый преобразователь частоты датчик температуры; для питания электрической энергией двигателя кондиционера установить преобразователь частоты, который будет регулировать угловую скорость вращения двигателя в зависимости от данных, получаемых от датчика температуры. 2 Аналогично предыдущему варианту предусматривается установка датчика температуры на каждый преобразователь частоты; установка на каждый шкаф с электрооборудованием вентиляторов крышного типа с преобразователями частоты. Обе системы охлаждения будут работать по алгоритму представленному на рисунке 14. Рассмотрим подробнее каждый из вариантов. 3.2 Система охлаждения с применением моноблочного кондиционера Classic, монтируемого в стойке Моноблочные кондиционеры серии Classic (рисунок 15) предназначены для поддержания необходимых микроклиматических параметров в закрытых шкафах электрического и электронного оборудования как внутреннего, так и наружного исполнения. Кондиционеры Classic монтируются на внешней стойке шкафа в стандартной стойке модуля электронного оборудования.  Рисунок 14 – Алгоритм работы системы охлаждения Модельный ряд серии представлен 8 моделями с диапазоном хладопроизводительности от 0,5 до 3кВт [2]. С целью обеспечения нормальной работы электронного оборудования при низких наружных температурах (в зимнее время) кондиционер опционально комплектуется электронагревателем требуемой мощности с термостатом защиты от перегрева.  Рисунок 15 – Общий вид кондиционера Classic Система автоматизации и управления предусматривает следующие возможности: – мониторинг и регулирование температуры на основании показаний датчиков температуры воздуха наружного и внутреннего контура; – изменение уставок компрессора и электронагревателя. – соединительный порт для подключения инфракрасного диагностического модуля. На рисунке 16 представлена схема распределения охлаждённого воздуха с применением моноблочного кондиционера Classic.  Рисунок 16 – Схема охлаждения шкафов с электрооборудованием с применением моноблочного кондиционера Classic На рисунке 17 представлена электрическая схема системы охлаждения с применением моноблочного кондиционера Classic  Рисунок 17 – Электрическая схема системы охлаждения с с применением моноблочного кондиционера Classic 3.3 Расчёт мощности охлаждения моноблочного кондиционера Classic Исходные данные для расчёта: высота шкафов – 2,5м; длина – 8м; ширина – 0,5м. Расчет мощности производится по формуле:  где  - мощность теплопритоков помещения; - мощность теплопритоков помещения; –мощность теплопритоков от электрооборудования. –мощность теплопритоков от электрооборудования.Определим мощность теплопритоков помещения:  где а – длина помещения; b – ширина помещения; h – высота помещения; q – коэффициент отражения тепла от поверхности, равный 30Вт/м3 для затемнённых помещений [4].  Мощность теплопритоков от электрооборудования рассчитывается как 1% от номинальной мощности, потребляемой электрооборудованием. Номинальная мощность всех электроприёмников в рассматриваемых шкафах с электрооборудованием – 215кВт (см. раздел 5). Определим мощность теплопритоков от электрооборудования:  Определим расчётную мощность охлаждения:  Принимаем к установке кондиционер Classic типа CS047120B, технические характеристики которого приведены в таблице 1 [2]. Таблица 1 Технические характеристики кондиционера Classic CS047120B

|