Экзамен модифицирование. 1. Макро и микростроение древесины Макроструктура

Скачать 0.56 Mb. Скачать 0.56 Mb.

|

|

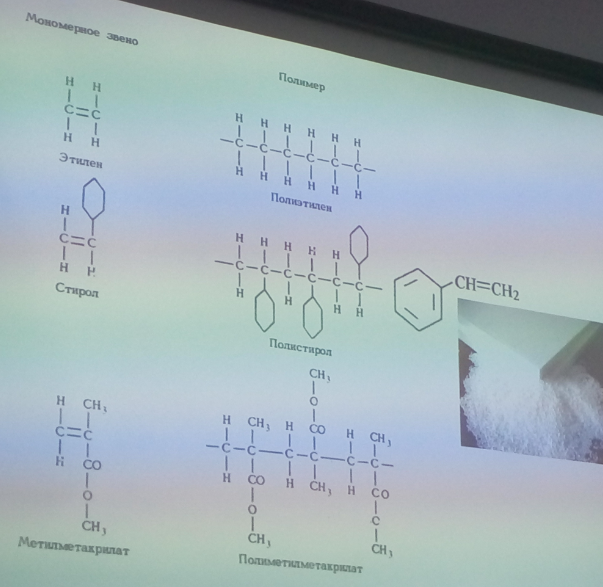

17. Пропитка древесины способом ВДВ. График пропитки этим способом, называемым также способом полного поглощения, приведен на рис. 1, а. Автоклав загружается древесиной. Затем последовательно выполняются следующие операции: — создание воздушного вакуума; — выдержка древесины в вакууме; — заполнение автоклава жидкостью; — создание жидкостного давления; — выдержка древесины в жидкости под давлением; 6— сброс давления до атмосферного; — слив жидкости из автоклава; 8— создание воздушного вакуума; — выдержка в вакууме; — сброс вакуума и разгрузка автоклава. Собственно пропитка происходит во время выдержки древесины под давлением. Начальный вакуум способствует повышению глубины пропитки и увеличению поглощения древесиной жидкости, так как из полостей клеток удаляется воздух, препятствующий ее движению. Повторный вакуум предназначен для подсушки поверхности сортиментов. Способ ВДВ применяют преимущественно для пропитки древесины водорастворимыми веществами. Для пропитки маслами этот способ используется в тех случаях, когда требуется высокое поглощение пропитывающих веществ. Он является также основным при пропитке антипиренами, которые, как отмечалось выше, необходимо вводить в древесину в большом количестве. Результаты пропитки (ее глубина и поглощение) определяются свойствами пропитываемой древесины, а также режимом процесса, регламентирующим продолжительность основных операций, давление и температуру жидкости. В зависимости от породы и размеров сортиментов, их назначения и характера пропитывающей жидкости параметры режимов пропитки изменяются в следующих пределах: глубина вакуума 0,08...0,09 МПа; жидкостное давление 0,6... 1,5 МПа; продолжительность выдержки под вакуумом - 0,25...0,35 ч, под давлением - 0,5...8 ч; температура растворов солей - 20...60 °С, масел - 85...95 °С. 18. Способы пропитки под давлением ДДВ Процесс пропитки способом ДДВ, называемым также способом ограниченного поглощения, состоит из следующих операций : — загрузки автоклава и создания в нем воздушного давления; — выдержки древесины под воздушным давлением; — заполнения автоклава жидкостью; — подъема жидкостного давления; — выдержки в жидкости под давлением; — сброса давления; — слива жидкости; — создания вакуума; — выдержки под вакуумом; — сброса вакуума и разгрузки автоклава. Особенность этого процесса - выдержка древесины под избыточным воздушным давлением до заполнения автоклава жидкостью, при которой в полости клеток вводится добавочный воздух. В конце процесса, во время выдержки под вакуумом, сжатый в древесине воздух выходит наружу, выталкивая часть поглощенной жидкости. Способ ДДВ применяют при использовании высокотоксичных антисептиков (масел, растворов нафтената меди), когда нет необходимости оставлять в древесине излишнее их количество.  а-способ полного поглощения (ВДВ), б-способ ограниченного поглощения (ДДВ), в-многоцикличный способ (МЛТИ), г-вакуумный способ (ВАДВ). 19. Способы пропитки под давлением: ВАДВ Пропитка способом вакуум - атмосферное давление - вакуум 1. Пропитка изделий способом вакуум - атмосферное давление - вакуум должна производиться в герметически закрывающихся емкостях с применением вакуума и атмосферного давления. 2. Значение начального вакуума должно быть для водорастворимых защитных средств не менее 0,085 МПа, для защитных средств, растворимых в органических растворителях, - не менее 0,075 МПа. 3. Значение конечного вакуума должно быть не менее 0,085 МПа. Пропитку водорастворимыми защитными средствами допускается производить без конечного вакуума способом вакуум - атмосферное давление. 4. Продолжительность начального вакуума - не менее 15 мин, конечного вакуума - не более 10 мин. 5. Продолжительность выдерживания изделий при атмосферном давлении для водорастворимых защитных средств - не менее 15 мин, для защитных средств, растворимых в органических растворителях, - не менее 5 мин. 20. Способы пропитки под давлением многоцикличные Пропитка многоцикличными способами. путем 2 - 3-кратного повторения циклов ВДВ, ДДВ или ДВ. Такая пропитка с последовательным чередованием нескольких единичных циклов называется многоцикличной. Многоцикличные способы пропитки. Увеличить глубину пропитки труднопроницаемой древесины можно не только с помощью накалывания, но и путем 2…3-кратного повторения циклов ВДВ, ДДВ или ДВ. Такая пропитка с последовательным чередованием нескольких единичных циклов называется многоцикличной. Технологических вариантов многоцикличной пропитки может быть очень много. Хороший результат показал разработанный в МЛТИ вариант, основанный на применении «мокрого» вакуума, т. е. вакуума, создаваемого в автоклаве, заполненном пропитывающей жидкостью При использовании его для консервирования пиломатериалов водорастворимым препаратом ХМФ рекомендуется глубина «мокрого» вакуума 0,09 МПа, «сухого» вакуума 0,08 МПа, продолжительность выдержки в вакууме 45 мин (3 раза по 15 мин), величина жидкостного избыточного давления 1,1 МПа, продолжительность первой выдержки под давлением 60 мин, второй – 30 мин. Температура раствора (около 40 °С) поддерживается на уровне точки его кипения в вакууме. При этих условиях 262 имеет место полуторакратное увеличение глубины пропитки (в ядровой зоне сортимента) по сравнению с другими многоцикличными способами и двукратное по сравнению со способом ВДВ. 21. Термохимическое модифицирование карбамидом 1. Термохимическое модифицирование древесины состоит из следующих операций: пропитки смолами мономерами ли олигомерами, сушки и отверждения пропиточного состава в древесине. 2. Модифицированию подвергают исходные заготовки влажностью 10 - 15%. 3. Для пропитки применяют фенолформальдегидные, карбамидные, фурановые, виниловые, акриловые, полиэфирные, кремнийорганические, меламино-мочевинные смолы мономерами и олигомеры, обладающие жизнеспособностью не ниже продолжительности технологического цикла пропитки и способностью к отверждению в древесине под воздействием температуры. Условная вязкость пропиточных растворов по вискозиметру ВЗ-4 должна составлять 11 - 14 с при температуре 20 °C. 4. Пропитку заготовок проводят по способу вакуум-давление или вакуум- давление-вакуум при температуре не ниже 20 °C и не выше температуры, снижающей жизнеспособность пропиточного состава. Глубина вакуума должна быть не менее 0,06 МПа. Давление должно быть 0,8 - 1,2 МПа. Количество поглощенного пропиточного состава должно быть 30 - 80% от массы древесины до пропитки. 5. Сушку пропитанных заготовок проводят со ступенчатым подъемом температуры от 40 до 120 °C до влажности не более 12%. 6. Отверждение пропиточного состава, введенного в древесину, проводят при температуре 150 - 170 °C, затем без принудительного охлаждения снижают температуру в камере до 40 - 50 °C, после чего древесину выдерживают при температуре 18 - 23 °C в течение не менее 12 ч. 22. Термохимическое модифицирование мономерами, олигомерами Состоит из следующих операций: пропитки смолами мономерами или олигомерами, сушки и отверждения пропиточного состава в древесине. Модифицированию подвергают исходные заготовки влажностью 10-15%. Для пропитки применяют фенолформальдегидные, карбамидные, фурановые, виниловые, акриловые, полиэфирные, кремнийорганические, меламино-мочевинные смолы, мономеры и олигомеры, обладающие жизнеспособностью не ниже продолжительности технологического цикла пропитки и способностью к отверждению в древесине под воздействием температуры. Условная вязкость пропиточных растворов по вискозиметру ВЗ-4 должна составлять 11-14 секунд при температуре 20 градусов. Пропитку заготовок проводят по способу вакуум-давление или вакуум-давление-вакуум при температуре не ниже 20 градусов и не выше температуры, снижающей жизнеспособность пропиточного состава. Глубина вакуума должна быть не менее 0,06 Мпа. Давление должно быть 0,8-1,2 Мпа. Количество поглощенного пропиточного состава должно быть 30-80% от массы древесины до пропитки. Для интенсификации процесса пропитки эффективно применение способа ультразвуковых колебаний, основанного на явлении повышения капиллярной проницаемости под действием ультразвука. Для этих же целей применим вибрационный способ, заключающийся в быстрой смене давления в растворе. Сушку пропитанных заготовок проводят со ступенчатым подъемом температуры от 40 до 120 градусов до влажности не более 12%. Отверждение пропиточного состава, введенного в древесину, проводят при температуре 150-170 градусов, затем без принудительного охлаждения снижают температуру в камере до 40-50 градусов, после чего древесину выдерживают при температуре 18-23 градуса в течение не менее 12 часов (Средняя продолжительность цикла модифицирования заготовки из березовой древесины составляет 2-3 суток.) 23. Химико-механическое модифицирование с обработкой древесины аммиаком (МХМД) Прессованная и модифицированная аммиаком древесина называется лигнамоном. При обработке древесины жидким аммиаком происходит пластификация, которая сопровождается разрывом водородных связей между макромолекулами практически без изменения химического состава древесины. Обработка аммиаком древесины в присутствии воды приводит к гидролизу поперечных сложноэфирных связей в материале клеточных стенок древесины. В результате этого повышается степень разбухания клеточных стенок, увеличивается внутренняя поверхность древесины, уменьшается ее жесткость, возрастает подвижность структурных элементов в клеточных стенках. Технологический процесс получения лигнамона. Химико-механическое модифицирование с обработкой древесины аммиаком состоит из следующих операций: - Обработки аммиаком, уплотнения, сушки, термообработки и охлаждения. - Модифицированию подвергают исходные заготовки в виде брусков, досок, шпона, сплошных цилиндров влажностью 6-100%. - Для обработки заготовок применяют жидкий аммиак в количестве 3-20% от абсолютно сухой массы древесины. - Обработку аммиаком проводят в автоклаве под вакуумом при глубине вакуума не более 0,06 Мпа. - Продолжительность обработки аммиаком – не более 48 часов при температуре 60-100 град. Цельсия, после чего заготовки выдерживают при температуре не более 100 град.цельсия до полного удаления запаха аммиака. - Уплотнение проводят при температуре 170-190 град. И давлении не более 8 Мпа. - Термообработку проводят при температуре не более 170-190 град в течение не более 6 часов с последующим охлаждением до температуры 19-23 град. Химическое модифицирование древесины ацетилирующими реагентами Состоит из следующих операций: обработки уксусным ангидридом, термообработки, удаления побочных продуктов реакции и сушки. Модифицированию подвергаются исходные заготовки в виде брусков, досок, шпона, влажностью 6-12%. Для обработка заготовок применяют жидкий уксусный ангидрид по ГОСТ 5815-77 в количестве не менее 50% от массы абсолютно сухой древесины. В камере ацетилятора создают разряжение до глубины вакуума 0,0007-0,0015 мПа в течение 30-40 мин., после чего проводят обработку уксусным ангидридом в течение 0,5-1 часа при температуре 18-20 град. Термообработку проводят в течение 4-6 часов при температуре 120-125 град. Удаление побочных продуктов реакции и сушку заготовок проводят путем чередования разряжения и подачи в камеру воздуха, нагретого до температуры 100-105 град. Глубина вакуума должна быть 0,0007-0,0015 Мпа. Сушку до полного удаления остатков несвязанного уксусного ангидрида и продуктов химической обработки проводят в течение 8-12 часов. Радиационно-химическое модифицирование древесины Радиационно-химическое модифицирование древесины состоит из следующих операций: Пропитки лревесины некоторыми мономерами и олигомерами с последующей обработкой в поле ионизирующих излучений. Такая обработка создает благоприятные условия для образования химических связей мономера или олигомера с компонентами древесины, а так же ускоряет реакции их полимеризации. Модифицированию подвергают заготовки в виде брусков и досок влажностью 8-10% Для пропитки применяют низковязкие мономеры или олигомеры: метилметакрилат, стирол, винилацетат, ненасыщенные смолы или их смеси. Пропитку производят в металлическом контейнере способом вакуум-давление. Глубина вакуума должна быть 0,0007-0,0015 Мпа в течение 0,3-0,5 ч Давление не должно превышать 0,07 Мпа. Продолжительность пропитки должна быть 0,3-3 ч. Полимеризацию мономера в древесине проводят в контейнере, заполненном инертным газом, при температуре не более 100 С и давлении не более 0,07 Мпа под воздействием гамма-лучей. Источником излучения служат препараты изотопов кобальта-60, цезия-137. Мощность дозы должна быть 0,1-0,5 Вт/кг. Поглощенная доза облучения, необходимая для полимеризации, должна быть 7-50 КДж/ кг В результате процессов ионизации образуются ионы и радикалы, обладающие повышенной химической активностью. Они способны всупать в химические реакции, как друг с другом, так и с молекулами и атомами облучаемой системы. Примером является распад молекулы воды в результате разрыва в ней химической связи. Одновременно с ионизацией идет возбуждение молекул, то есть переход электронов молекул на более высокие уровни  Полимеризация может иметь место как в жидкой, газообразной и твердой фазах, так и в растворе и эмульсии. С какого-то момента рост полимерной цепи по разным причинам останавливается, происходит обрыв. При высокой мощности дозы излучения существенную роль в процессе обрыва может играть высокая концентрация первичных радикалов, возникших под дейсвтием первичного изулчения. Для промышленного применения представляет интерес радиационная полимеризация акриламида, этилена, триоксана, фторолефинов, сополимеризация этилена с винилхлоридом, тетрафторэтиленом, акрилонитрилом, окисью углерода, двуокисью серы и тд 26. Обзор областей применения модифицированной древесины Пути применения термически модифицированной древесины зависят от специфических свойств, которых она приобретает после модификации. Каждый производитель самостоятельно определяет для себя те сегменты рынка, которые могут быть заполнены его продуктом. Например в Европе в высокоценовом сегменте рынка термически модифицированная древесина местного происхождения является альтернативой тропическим и североамериканским породам. А в низкоценовых говорится о частичное вытеснение химически модифицированной и незащищенной древесины в целом. Анализируя современный европейский рынок продукции, изготовленной из темомодификованои древесины, стоит отметить его региональные особенности. На данный момент известно о таком применения этого материала: фасады домов, производство окон, террас, заборов, теплоизоляция стен, внутренние интерьеры, садовая мебель, мебель внутреннего назначения, емкости для цветов, элементы саун (стены, скамейки, двери), напольные покрытия, укрепление водных путей. Таким образом предложение изделий из термически модифицированной древесины не выходит за пределы традиционного применения массивной древесины. Применение: Строительство: паркетные доски , паркетные щиты, мозаичный паркет Машиностроение: детали машин, втулки, подшипники, опоры скольжения, зубчатые колеса, уплотнения и тд Деревообрабатывающая промышленность: применение взмен древесных твердых лиственных пород Горнодобывающая промышленность: анкерная цепь на угольных шахтах Транспорт: применение в конструкции товарных вагонов, подкладки под рельсы, изготовление шпал и тд Легкая промышленность: применение в спортоварах, детали музыкальных инструментов Археология: широко используется для сохранения памятников древности |