Каталитический крекинг. 1. Назначение и общая характеристика установки каталитический крекинг нефть бензин

Скачать 0.93 Mb. Скачать 0.93 Mb.

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| № п.п | Наименование готовой продукции | Номер государ. стандарта предприятия | Показатели качества, подлежащие проверке | Норма по нормативному документу | Область применения готовой продукции | |

| 1 | 2 | 3 | 4 | 5 | 6 | |

| Получаемая продукция | ||||||

| 1 | бензин нестабильный | СТО П1-02 СД-075 Юл-039 | Фракционный состав: - конец кипения, оС, не выше - летнего вида - зимнего вида | 195-205 180-195 | Сырье установки КАС | |

| 2 | легкий газойль | СТО П1-02 СД-075 ЮЛ-039 | 1.Температура вспышки, определяемая в закрытом тигле, оС, не ниже 2.Температура застывания оС, не выше | 62 минус 10 ÷ минус 12 | Сырье установок гидроочистки дизельного топлива | |

| | ||||||

| 3 | тяжелый газойль | СТО П1-02 СД-075 ЮЛ-039 | 1.Температура вспышки, определяемая в открытом тигле (для компонента топочного мазута), | 110 | Компонент мазута, сырье установок ТК-3, ТК-4 | |

| оС, не ниже | ||||||

| 2. Плотность при 20 оС, кг/см3, не ниже | 905 | |||||

| | ||||||

| 4 | газ жирный | СТО | Углеводородный состав: | 10 | Сырье | |

| П1-02 СД-075 | содержание суммы бутиленов, не менее | Установки КАС | ||||

| ЮЛ-039 | % масс. | | ||||

| содержание суммы С5 и выше, не более | | | ||||

| % масс. | 35 | | ||||

Получаемые продукты направляются с установки:

-легкий газойль - в резервуары в качестве компонента дизельного топлива;

-тяжелый газойль - в резервуары в качестве компонента мазута товарного или в парк сырья установок ТК-3, ТК-4;

-бензин нестабильный и жирный газ направляются на установку компрессии, абсорбции, стабилизации (КАС).

Воздух для приборов КИПиА поступает из общезаводской линии от центральной воздушной компрессорной (ЦВК).

Жидкое топливо поступает из линии вакуумного дистиллята, сырья, поступающего на установку.

Топливный газ поступает из линии газообразного топлива общезаводского хозяйства.

Сухой газ, используемого в качестве газообразного топлива, поступает с установки КАС.

Установка взаимосвязана общезаводскими трубопроводами с объектами и трубопроводами:

факельной линией;

линией острого пара давлением 10 кгс/см2 для сброса вырабатываемого пара от котла-утилизатора;

линией химически очищенной воды для питания котла-утилизатора;

линией промышленной и питьевой воды;

линий промышленной канализации, горячей воды и конденсата;

с электроцехом, который снабжает установку электроэнергией от ЦРП-2.

Допускаемые пределы основных параметров продуктов, выводимых с установки рассмотрены в таблице 6.

Таблица 6

| № п.п. | Наименование стадий процесса, аппараты, показатели режима | Номер позиции прибора на схеме | Ед. измер. | Допускаемые пределы технологических параметров | Требуемый класс точности измер. приборов | Примеч. | |

| от | до | | |||||

| | Температура продуктов, выводимых с установки | | | | | | |

| 30. | Бензин в товарный парк, не выше | TIR 76 | 0С | | 40 | 0,5 | Регистр. |

| 31. | Бензин на установку КАС, не выше | TIR 76 | 0С | | 50 | 0,5 | Регистр. |

| 32. | Легкий газойль, не выше | TIR 77 | 0С | | 80 | 0,5 | Регистр. |

| 33. | Тяжелый газойль, не выше | TIR 102 | 0С | | 110 | 0,5 | Регистр. |

| 34. | Жирный газ, не выше | | 0С | | 40 | 0,5 | Регистр. |

| | Параметры пара, воды, воздуха | | | | | | |

| 35. | Давление пара | 59 | кг/см2 | 8 | 12 | 1,0 | Регулир. |

| 36. | Температура пара | TIR 16 | 0С | 180 | 240 | 0,5 | Регистр. |

| 37. | Давление воздуха КИП, не ниже | 10 | кг/см2 | 2,5 | | 1,0 | Регулир. |

| 38. | Давление оборотной воды, не ниже | 27 | кг/см2 | 2,0 | | 1,0 | Регистр. |

6. Материальный баланс установки

Таблица 7

| | т/сут | тыс. т/год | % |

| Сырье | 1028,5 | 320 | 100 |

| Бензин | 358 | 111,7 | 34 |

| Легкий газойль | 313 | 97,6 | 30 |

| Тяжелый газойль | 165 | 51,4 | 16 |

| Жирный газ | 169 | 52,7 | 16,4 |

Допускаемые потери составляют 1,7% от сырья.

7. Описание технологического процесса

Установка с циркуляцией шарикового катализатора для каталитического крекинга дистиллятного сырья состоит из двух основных частей:

- нагревательно - фракционирующей части (НФЧ);

- реакторного блока (РБ);

Назначение нагревательно - фракционирующей части - нагрев, испарение и смешение исходного сырья с рециркулирующим каталитическим газойлем, разделение продуктов крекинга, включая конденсацию бензина и отделение жирного газа от нестабильного бензина.

Назначение реакторного блока - непрерывная подача катализатора в реактор, осуществление реакций каталитического крекинга, пневмотранспорт и регенерация закоксованного катализатора.

На установке выполняются и другие операции: подогрев воздуха; продувка отработанного катализатора водяным паром; вывод мелочи из циркулирющей массы катализатора.

7.1 Нагревательно-фракционирующая часть

Сырье насосом Н-1(Н-1а) подается через теплообменники легкого газойля Т-2а, Т-2, Т-2б и тяжелого газойля Т-3б, Т-3-II, Т-3-I,Т-3а, Т-3в далее двумя потоками через регулирующие клапаны расхода поз.30 40 в печь П-2.

В качестве сырья каталитического крекинга используется вакуумный дистиллят первичной переработки нефти, гидроочищенный остаток легкого гидрокрекинга (ЛГК), а также смесь указанных нефтепродуктов

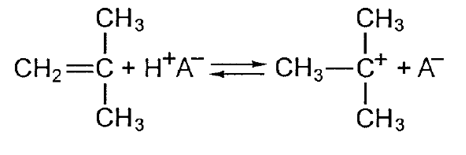

После печи пары сырья, нагретые до температуры 460-490оС, по трансферной линии направляются в реактор Р-1 через узел ввода сырья и катализатора, где контактируют прямотоком с катализатором, поступающим из бункера Р-1а. В реакционной зоне реактора Р-1 происходят реакции каталитического крекинга

Через специальное разделительное устройство из нижней части реактора Р-1 пары продуктов крекинга вместе с перегретым паром, подаваемым в зону отпарки реактора (через клапан регулятор расхода поз.8), отводятся в ректификационную колонну К-1 тремя потоками.

С верха колонны К-1 нестабильный бензин, газ, водяные пары поступают в конденсатор холодильник Т-8 и далее в газосепаратор Е-1.

Жирный углеводородный газ из газосепаратора Е-1 направляется на установку КАС для очистки от сероводорода и компремирования, абсорбции, стабилизации бензина. Имеется возможность сброса жирного газа в факельную систему завода. Сброс газа производится по линии низкого давления в факельную систему через клапан регулятора давления реактора Р-1, поз.22.

Давление в газосепараторе Е-1 регулируется регулятором давления, поз.44, клапан которого расположен на линии сброса жирного газа из аппарата в линию низкого давления факельной системы завода.

Нестабильный бензин из газосепаратора Е-1 забирается насосом Н-5, Н-5а и подается на орошение колонны К-1 через - клапан регулятор поз.58, а избыток – выводится на установку КАС, через клапан регулятора уровня поз.53. При простое установки КАС, бензин направляется в товарный парк, предварительно пройдя защелачивание в емкости Е-22.

Возможна откачка бензина с установки на установку ГФУ, III секцию.

Для этого, нестабильный бензин из газосепаратора Е-1 поступает на прием насоса Н-6 и далее откачивается, через клапан регулятора уровня газосепаратора Е-1 поз.53 в линию сырья на установку ГФУ, III секцию.

Легкий газойль, отбирается с 16-той тарелки колонны К-1 и поступает в стриппинг К-2, откуда забирается насосом Н-3,Н-3а, прокачивается через теплообменники Т-1,Т-2б, Т-2, Т-2а, холодильник Т-5а. Затем подается на 17-тую тарелку колонны К-1, через клапан регулятор расхода поз.52, в качестве циркуляционного орошения, а избыток выводится через холодильник Т-5, клапан регулятор уровня поз.43, в резервуары №№ 130,131 или №№ 374-377 товарного парка установок гидроочистки.

Тяжелый газойль с низа колонны К-1 с температурой 300-360оС поступает на прием насоса Н-2(Н-2а, Н-2б) и прокачивается через теплообменники Т-3а, Т-3-I,Т-3-П, Т-3б, где отдает свое тепло сырью. После теплообменников часть тяжелого газойля, через регулирующий клапан поз.50, направляется в колонну К-1, на 4-тую тарелку, в качестве орошения низа колонны К-1, а избыток через холодильник Т-6 и клапан регулятор уровня колонны К-1 поз.45, в резервуары №№ 107-109 (парк ТК-3, ТК-4) или в резервуары мазута №№ 58-61.

7.2 Реакторный блок

Регенерированный катализатор из регенератора Р-2 с температурой 500-670оС, а также свежий катализатор из емкости Е-8а, поступает в дозер Р-6а. Для транспортирования катализатора в дозер Р-6а через регулирующий клапан поз.16 подается горячий воздух из топки П-3а.

Потоком воздуха катализатор по пневмоподъемнику подается в сепаратор Р-4а, где происходит отделение пыли и мелочи.

Из сепаратора Р-4а катализатор по катализаторопроводу самотеком поступает в бункер Р-1а, откуда по напорному стояку, через верхнее распределительное устройство, в реакционную зону реактора Р-1. В реакционную зону реактора Р-1 также поступают пары сырья.

Отработанный катализатор из реактора Р-1 с температурой 380-470оС через нижнее распредустройство поступает в дозер Р-6.

Для предотвращения уноса нефтепродуктов с катализатором в нижнюю часть реактора Р-1, через регулирующий клапан поз.8, подается перегретый пар в количестве 800-2 000 кг/час.

Из дозера Р-6 поток катализатора горячим воздухом от топки П-3 подается в сепаратор Р-4. Освобожденный от мелочи и пыли катализатор по катализаторопроводу направляется в бункер Р-2а, откуда через распределительное устройство поступает в регенератор Р-2, где происходит выжиг кокса воздухом, поступающим из топки П-1 двумя потоками.

Избыток тепла регенерации снимается циркулирующей в змеевиках водой. Проходя регенератор, катализатор восстанавливает активность. Из регенератора Р-2 катализатор вновь поступает в дозер Р-6а.

Из катализаторопровода, связанного с бункером Р-1а, часть катализатора отводится на циркуляцию в сепаратор Р-9, Р-9а для удаления из катализатора крошки. Из сепаратора Р-9 катализатор возвращается в систему через дозер Р-6а.

Система периодически пополняется свежим катализатором, который предварительно нагревается в емкости Е-8а.

Пыль и мелочь из сепараторов Р-4, Р-4а поступает в сепараторы Р-9, Р-9а, где происходит отдув крошки и пыли. Отдув осуществляется горячим воздухом из топки П-1. В Р-9а происходит отделение воздуха от пыли и крошки. Пыль и крошка поступает в емкость пыли Е-9, откуда периодически производится ее выгрузка и вывоз с установки. Воздух отводится в атмосферу.

7.3 Система водяного охлаждения

Химически очищенная вода из общезаводской линии подается через теплообменник Т-9 в емкость Е-5. В емкости (деаэраторе) Е-5 за счет подачи острого пара в деаэрационную головку, а также через маточник в слой воды, происходит разогрев массы воды до 98-104 оС и отдув растворенного кислорода, углекислого газа.

Из емкости Е-5 подготовленная химически очищенная вода забирается насосом Н-10(Н-10а,Н-10б) и через регулирующий клапан, поз.11, направляется в барабан котла-утилизатора Е-4.

В охлаждающие змеевики регенератора Р-2 вода подается из емкости Е-4 насосом Н-11 (Н-11а).

Паровая смесь из змеевиков регенератора Р-2 поступает в паровое пространство.

В охлаждающие змеевики регенератора Р-2 вода подается из Е-4 насосом Н-11,Н-11а. Паровая смесь из змеевиков регенератора Р-2 поступает в паровое пространство Е-4, откуда пар через клапан-регулятор давления поз.4, выводится в сеть пара с давлением 10 атм.

7.4 Система подачи топлива на печь П-2, к топкам П-1,П-3, П-3а

Жидкое топливо из топливных баков Е-2, Е-2а насосом Н-7,Н-8 подается на фильтры Ф-1, Ф-2, затем для подогрева в Т-1 и далее на форсунки печи П-2 и топок П-1, П-3,П-3а.

Избыток жидкого топлива возвращается в емкости Е-2, Е-2а. В качестве жидкого топлива используется вакуумный дистиллят с установок АВТ, тяжёлый или лёгкий газойль установки, также закачиваемые в емкости Е-2, Е-2а.

Общезаводской топливный газ или сухой газ с установки КАС поступает в теплообменник Т-7 для подогрева газа, затем через фильтры Ф-3,Ф-4 и далее через клапан-регулятор давления поз.61 поступает на форсунки печи П-2 (левую и правую сторону) через клапан регулятора температуры поз.32,37. Подогрев газа в теплообменнике Т-7 производится легким газойлем, поступающим с выкида насоса Н-3,Н-3а.

Жидкое топливо из топливных баков Е-2, Е-2а подается на прием насоса Н-7(Н-8) и химочищенная вода самотеком.

Смесь топлива и воды – водно-топливная эмульсия (ВТЭ) - насосом Н-7(Н-8) через фильтры жидкого топлива Ф-1,Ф-2, диспергатор Д-1 в подается для подогрева в теплообменник Т-1, диспергатор Д-2 и далее на форсунки печи П-2, топок П-1,П-3,П-3а

8. Назначение и общее устройство основных аппаратов установки

Реактор (рис. 2,3) представляет собой вертикальный цилиндрический аппарат высотой от 15 до 20 м и диаметром от 3 до 5м в зависимости от мощности установки. Назначение реактора – проведение процесса крекинга нефтяного сырья. В реакторе имеется семь зон, в каждой из которых проводится определенная операция. В первой, или верхней, зоне имеется устройство для распределения поступающего сюда регенерированного катализатора по поперечному сечению аппарата. Горячие пары сырья поступают из змеевиков печи во вторую зону реактора, в пространство между указанными переточными трубами. Это пространство ограничено сверху днищем, а снизу – слоем катализатора. Пары и катализатор проходят рабочую зону сверху вниз прямотоком. В этой зоне протекает процесс каталитического крекинга. Внутренних устройств третья зона не имеет, за исключением выступающих карманов термопар для замера температуры реакции. Ниже расположена четвертая зона, служащая для отделения паров продуктов реакции от катализатора. Разделительное устройство состоит из нескольких рядов колпачков, равномерно расположенных по высоте большого числа вертикальных труб. Последние имеют под каждым колпачком отверстия для отвода крекинг – продуктов в пятую зону. Катализатор проходит по переточным трубам в шестую зону, где он продувается перегретым водяным паром с целью удаления содержащихся в нем углеводородных паров. В седьмой зоне расположено выравнивающее устройство, которое служит для равномерного опускания слоя катализатора по всему поперечному сечению реактора. Этой части аппарата придается важное значение, так как в случае различной скорости движения отдельных порций катализатора будет происходить неравномерное отложение кокса на катализаторе.

Рисунок 1 Реактор

Рисунок 2 Схема реактора

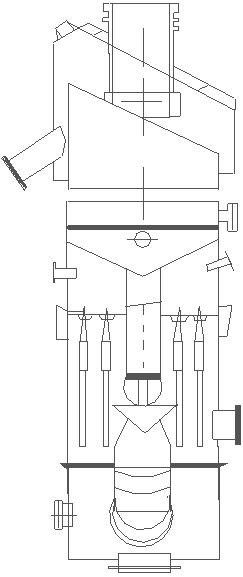

Регенератор.

Регенератор (рис. 3) представляет собой вертикальный аппарат квадратного или круглого сечения. Основное назначение аппарата – непрерывный выжиг кокса, отложившегося в реакторе на катализаторе. Во избежание перегрева стального корпуса аппарат имеет внутреннюю футеровку, выполняемую из огнеупорного кирпича. Общая высота регенератора 20 – 30 м. В верхней его части имеется распределительное устройство, состоящее из бункера с патрубками (“паук”). В нижней части регенератора имеется выравнивающее устройство для создания равномерного движения катализатора по всему поперечному сечению аппарата. Кроме того, в регенераторе имеется девять секций, служащих для выжига кокса и охлаждения катализатора. В шести нижних секциях после выжига части кокса и нагрева катализатора производится охлаждение последнего путем передачи через змеевики определенного количества избыточного тепла воде, проходящей внутри трубок змеевиков.

Рисунок 3 Регенератор

В каждую секцию регенератора из двух вертикальных воздуховодов поступает горячий воздух, который вводится в центральные коллекторы, имеющие по 28 зубчатых коробов каждый. Из каждой секции регенератора по гладким коробам отводятся дымовые газы. Количество охлаждающих змеевиков в аппарате (выполненных из цельносварных труб диаметром 60 мм из стали 1Х18Н9), число рядов, количество труб уточняется на месте в зависимости от качества сырья и предполагаемой коксовой нагрузки.

Длительность регенерации от 60 до 80 мин. Рабочие условия в регенераторе температура от 480 до 7000С, давление 800 мм вод. ст.

Cистема пневмотранспорта.

Подъем отработанного и регенерированного катализатора производится смесью воздуха и дымовых газов. Способ передвижения сыпучих материалов в виде взвеси в газовоздушном потоке носит название пневмотранспорта. Размеры и конструкция системы пневмотранспорта имеют решающее значение на величину кратности циркуляции катализатора.

Система пневмотранспорта включает: 1) воздуховоды; 2) загрузочные устройства – дозеры; 3) стволы пневмоподъемников; 4) сепараторы с циклонами; 5) бункер – подогреватель; 6) катализаторопроводы; 7) устройство для удаления катализаторной мелочи; 8) топки под давлением для нагрева воздуха; 9) воздуходувки.

Смесь дымовых газов и воздуха поступает по воздуховодам большого диаметра (0, 5-1 м), изготовленным из углеродистой стали, к месту потребления. Равномерное регулирование подачи катализатора в реактор и регенератор достигается загрузочными устройствами – дозерами, расположенными внизу стволов пневмоподъемников. Каждый дозер состоит из верхней, средней и нижней частей, переходного конуса 1 и чугунной отливки – трубки 2 переменного сечения. Для регулирования количества подаваемого катализатора в верхней части дозера установлена регулирующая обечайка 3, управление которой осуществляется посредством наружной системы рычагов. Для равномерной подачи воздуха в ствол в средней части дозера имеется выравниватель 4 потока воздуха, состоящий из двух концентрически расположенных цилиндров и конусной наставки 5 на внутренний цилиндр. Катализатор поступает в дозер через штуцеры, расположенные в верхней части аппарата. Вводимый под днище верхней части воздух, пройдя выравниватель 4 потока, подхватывает ссыпающийся через кольцевой зазор катализатор и подает его по стволу пневмоподъемника в верхний бункер.

Циклонный сепаратор.

Сепаратор (рис. 4) с циклоном размещен над стволом соответствующего пневмоподъемника и предназначен для отделения газа от катализатора, изменения направления движения катализатора и создания устойчивого уровня катализатора над реактором и регенератором.

Катализатор, поступающий из пневмоподъемника 3 в нижнюю часть аппарата, за счет резкого снижения скорости отделяется от дымовых газов и пыли и по наклонной трубке 4 ссыпается из сепаратора в бункер. Пыль собирается в приемнике 5, а дымовые газы отводятся в атмосферу по патрубку 2. Мультициклоны 1, расположенные вверху каждого сепаратора, служат для отделения катализаторной мелочи и пыли от дымовых газов.

Рисунок 4 Циклонный сепаратор

9. Пуск, остановка и эксплуатация отдельных аппаратов и установки

9.1 Основные положения пуска установки

Пуск и остановка установки производится на основании приказа по заводу, письменного распоряжения начальника цеха и после согласования с диспетчером завода.

9.1.1 Подготовка к пуску

Перед пуском необходимо:

- принять азот по линии низкого давления, продуть линию со сбросом на свечу в атмосферу в течение 10-15 минут, после получения в лабораторном анализе содержания кислорода не более 0,5 % об.;

- начать заполнение системы и проверку на герметичность аппаратов и трубопроводов азотом.

Проверку на герметичность аппаратов и трубопроводов К-1,Т-8,Е-1,К-2 производить с давлением 0,3-0,6 кгс/см2.

Проверку на герметичность аппаратов и трубопроводов блока НФЧ Т-1,Т-2,Т-3,Т-5, Т-5а,Т-6, Т-7,П-2 с давлением 4,0-5,0 кгс/см2.;

- принять пар, воду, электроэнергию, сжатый воздух для приборов КИПи А;

- перед принятием на установку пара на паропроводах должны быть открыты все дренажи, особенно тупиковые. Пар должен подаваться медленно, постепенно открывая отсекающую задвижку, не допуская гидравлических ударов в паропроводе. Дренажи на паропроводе закрываются только тогда, когда из них будет выходить сухой пар;

- принять умягченную воду в емкость Е-3, Е-3а;

- проверить исправность нагнетательной и вытяжной вентиляции, воздуховодов, оборудования, аппаратов, приборов КИП и А и технологических трубопроводов. Опробовать систему предупредительной сигнализации (ПС).;

- проверить исправность канализации, засыпать крышки колодцев слоем песка не менее 10 см;

- снять заглушки, поставленные на аппаратах и трубопроводах перед ремонтом;

- проверить наличие и исправность противопожарного инвентаря, средств газозащиты обслуживающего персонала, фильтрующих и шланговых противогазов, спасательных поясов и т.д.;

- территорию установки, включая помещения, освободить от посторонних предметов;

- убедиться в наличии резервуарных емкостей для приема готовой продукции;

- убедиться в наличии сырья в резервуарном парке, проверить готовность сырья к переработке (отсутствие воды, наличие паспорта);

- заполнить жидким топливом бачки Е-2,Е-2а. Подогреть топливо и осуществить дренаж воды. Проверить топливную систему топок П-1, П-3,

П-3А, закрыв вентили на линиях «топливо к форсункам» у всех топок. Осуществить пуск топливных насосов, наладив циркуляцию топлива;

- о предстоящем пуске сообщить в ЦЗЛ, на установку КАС, ТСП, ГФХ;

- перед пуском иметь на установке в наличии запас катализатора, в объеме, равном 110 % от единовременной загрузки.

9.1.2 Пуск установки

Загрузка катализатора

- загрузка свежего катализатора в систему РБ производится ковшевым элеватором в емкость Е-8а. Разгрузка катализатора из емкости Е-8а в холодную аппаратуру РБ производится холодным воздухом при помощи дозера Р-6а по схеме: Е-8а → Р-6а → Р-4а → бункер Р-1а → Р-1.

При этом производится предварительный нагрев свежего катализатора. Для этой цели пускаются две воздуходувки (при работе на горячем воздухе достаточно пуска одной воздуходувки);

- разгрузка емкости Е-8 производится по вышеуказанной схеме холодным или горячим воздухом в зависимости от температуры катализатора в Е-8;

- разгрузка промежуточной емкости реактора производится холодным или горячим воздухом в зависимости от температуры катализатора по схеме:

промежуточная емкость реактора →Р-6 → Р-4 → Р-2а →Р-2;

- реактор заполняется катализатором по схеме:

Е-8 →Е-8а→Р-6а → Р-4а→бункер реактора Р-1а→напорный стояк реактора → реакционная зона реактор Р-1;

- в случае, если регенератор заполнен и необходимо разгрузить промежуточную емкость реактора, то работа производится по двум схемам: а) промежуточная емкость реактора →Р-6 →Р-4 →Р-2а →Р-2;

б) Р-2→Р-6а →Р-4а →Р-1а→напорный стояк реактора → реакционная зона реактора Р-1;

- загрузка катализатора ведется с периодической циркуляцией, которая проводится после заполнения аппарата катализатором на половину объема, через каждые два часа в течение 10-15 минут с циркуляцией 50 т/час. Цель периодической циркуляции - избежание образования пробок или зависания катализатора в змеевиках, выравнивающего устройства в зоне распределительной секции реактора Р-1;

- после заполнения катализатором аппаратов Р-1 и Р-2 проверяется выравниватель потока через нижний люк реактора, продуваются все коллекторы для ввода воздуха и вывода дымовых газов через специальные штуцера сжатым воздухом и удаляют из них катализатор, попавший при заполнении аппаратов;

- при наполнении бункеров катализатором на 3/4 их высоты система считается заполненной;

- после заполнения катализатором аппаратов Р-1 и Р-2 и установления уровня приступают к шуровке топок П-1,П-3,П-3а и налаживают циркуляцию катализатора.

Шуровка топок П-1,П-3,П-3а

Для зашуровки топки под давлением необходимо:

- убедиться в отсутствии посторонних предметов, оставшихся после ремонта в камере горения и в камере смешения;

- перед зашуровкой форсунки люк топки должен быть закрыт;

- продуть топку под давлением паром в атмосферу, а затем воздухом в течение 15-20 минут;

- зажигание форсунки производить при уменьшении количества подаваемого воздуха. Избыток воздуха из воздуходувки следует сбрасывать в атмосферу;

- зашуровка топки под давлением производится при открытом дымовом клапане;

- зажигать форсунку печи разрешается только с применением факела. Факел вносится в форсуночное отверстие через штуцер «гляделки». При розжиге форсунки необходимо сначала поднести к ней зажженный факел, приоткрыть поступление воздуха, затем постепенно открыть вентиль на топливном трубопроводе у форсунки и отрегулировать ее горение;

- как только установится горение форсунки, количество воздуха доводится до 5 000- 6 000 м3/час в П-3,П-3а, до 15 000-18 000 м3/час в П-1 и температура воздуха на выходе из топки - до 180-200оС;

- постепенным закрытием выхлопного клапана на топках поток горячего воздуха направляется через соответствующий трубопровод в подъемники. Время перевода не должно быть меньше 20 минут;

- во время подогрева необходимо следить за температурными изменениями трубопровода и эрлифтов. Обнаруженные пропуски во фланцевые соединения необходимо немедленно устранить.

Циркуляция катализатора

- после пуска воздуходувок проверить состояние всех запорных приспособлений до дозеров по рабочей схеме движения катализатора;

- установить у дозеров расход воздуха в соответствии с заданным режимом;

- открыть запорные приспособления на рабочих линиях подвода катализатора к дозерам;

- нагрузить подъемник катализатором за счет подачи вторичного воздуха через регулирующий клапан поз.16(15). Следить за расходом воздуха, который вначале устанавливается в пределах 20 000-25 000 м3/час, а затем, при подаче 70-75 т/час катализатора на каждый подъемник, расход воздуха постепенно снижается до момента намечающейся посадки катализатора в подъемнике. После этого для устойчивой работы добавляется 500-1 000 м3/час воздуха и полученный при этом расход воздуха считается рабочим для данной циркуляции катализатора;

- нагрузку подъемников по катализатору и воздуху отрегулировать по показаниям счетчиков катализатора, расходомеров воздуха и манометров.

При разогреве системы расход воздуха в подъемники держать выше рабочего на 5-10 %. По мере нагрева катализатора расход воздуха в подъемники снижается до рабочего (15 000 м3/час);

- после начала циркуляции катализатора следует вести наблюдение за выравнивающим устройством через нижний люк реактора. Выравнивающее устройство регенератора проверяется отстукиванием его элементов. Количество циркулирующего катализатора контролируется счетчиком расхода, который следует включать при начале циркуляции;

- температуру дымовых газов при циркуляции катализатора не поднимать выше 580оС;

- с начала циркуляции катализатора включаются в работу насосы Н-11,Н-11а, налаживается циркуляция воды без входа в змеевики.

Включение циклонов сепараторов катализатора (мелочи) Р-9,Р-9а

Включение сепараторов производится в следующей последовательности:

- закрываются задвижки на входе в Р-9 и на входе катализатора в Р-6а из Р-9;

- открываются задвижки на байпасной линии Р-9 и на выходе из Р-9.

Регулирование общего потока катализатора через Р-9 и по отводной линии производится задвижкой на линии входа катализатора в Р-6а из Р-9. Движение катализатора через Р-9 происходит в разряженном потоке. Это облегчает отдув крошки и не создает больших сопротивлений для движения воздуха;

- отдув крошки производится горячим воздухом, который движется по Р-9 снизу вверх, а катализатор сверху вниз. Скорость воздуха поддерживается такой, при которой катализатор свободно падает вниз аппарата Р-9, а крошка уносится воздухом в Р-9а, где она отделяется от воздуха и выводится в емкость Е-9,а воздух сбрасывается в атмосферу;

- налаживается циркуляция катализатора по свободной (байпасной) линии путем открытия задвижки на входе в Р-6а. Устанавливается общий расход катализатора, равный 4,5-5,0 т/час;

- для подогрева катализатора в Р-9 подается горячий воздух. Для этого открывается задвижка на входе в Р-9;

- основной поток движется через Р-9, по байпасу проходит минимальное количество катализатора (около 0,5 т/час);

- количество выводимой крошки регулируется подачей циркулирующего катализатора через Р-9;

- фракционный состав крошки поддерживается расходом воздуха, подаваемого в Р-9;

- аппараты Р-9, Р-9а предназначены для удаления крупной крошки из системы;

- мелкая крошка выводится через Р-4 , Р-4а;

- при этом необходимо следить, чтобы в крошке, выводимой из Р-9, содержалось фракции до 2 мм не более 3,5- 4,0 %;

- удаление мелочи из катализатора необходимо для поддержания постоянного расхода катализатора и для обеспечения нормальной циркуляции его.

Подготовка реактора Р-1

- подогреть катализатор до температуры 320-350оС. Температуру дымовых газов в подъемнике следует поддерживать в пределах 500-550оС до момента достижения постоянной температуры циркулирующего катализатора в системе;

- после прекращения подъема температуры продолжить циркуляцию катализатора еще в течение 2-х часов при той же температуре дымовых газов.

Порядок подъема температуры воздуха и дымовых газов следующий:

- до температуры 170-200оС катализатор нагревается со скоростью 20-25оС в час, после чего нагрев ускоряется. Затем циркуляцию катализатора производить по вышеуказанному принципу, но с выдержкой температуры дымовых газов соответственно при 250 оС, 300 оС, 400 оС, 600 оС, 650оС;

- температуру дымовых газов, равную 650оС, выдержать до достижения температуры катализатора в системе, равной в реакторе 320оС и в регенераторе - 400оС. Таким образом, катализатор подвергается нагреву в 6 (шесть) ступеней. Переход с одной ступени нагрева на следующую необходимо производить постепенно. Время перехода должно равняться 2 часам при разнице в температуре дымовых газов между ступенями в 50оС и 3 часам - при разнице в 100оС.;

- при достижении температуры катализатора в регенераторе Р-2, равной 120-130оС, с целью ускорения нагрева катализатора, следует подавать горячий воздух по зонам с той же температурой, что и подъемнике, в количестве 14 000-16 000 м3/час. При достижении температуры катализатора 250-275оС подачу горячего воздуха в Р-2 постепенно довести до 18 000- 20 000 м3/час.;

- в период нагрева катализатора увеличивается образование крошки и возрастают потери катализатора. При хорошем удалении крошки из системы через Р-4,Р-4а, Р-9, Р-9а уровни в бункерах Р-1а, Р-2а снижаются и их необходимо пополнять свежим катализатором;

- догрузку свежим катализатором необходимо производить только после нагрева его в емкости Е-8а до температуры близкой температуре катализатора в системе (320-350оС).

При разогреве системы необходимо следить:

а) за деформацией аппаратов, трубопроводов, металлоконструкций, компенсационных устройств и за наличием пропусков нефтепродуктов. Обнаруженные при осмотре аппаратов и оборудования дефекты следует немедленно устранить;

б) за надежностью фланцевых соединений (производить подтяжку ослабленных шпилек, обращая особое внимание на места ввода/вывода дымовых газов регенератора Р-2);

в) за нормальной и бесперебойной работой сепараторов Р-9, Р-9а.

Включение НФЧ начинается:

- летом за 24-30 часов до включения реактора на поток сырья;

- зимой - одновременно с пуском реакторной части установки.

Включение НФЧ

- при достижении температуры катализатора в системе 175-200оС начать закачку сырья по схеме:

насос Н-1 → теплообменники Т-2а, Т-2,Т-2б, Т-3б, Т-3-II, Т-3-1,Т-3а→ змеевики печи П-2, колонна К-1(помимо Р-1).

Одновременно произвести опрессовку системы на 25 кгс/см2 до задвижки на трансферной линии.

С низа К-1 нефтепродукт прокачать насосом Н-2 через теплообменники Т-3б, Т-3-П, Т-3-1,Т-3а → К-1. Прокачку производить в течение 30 минут;

- после окончания гидравлического испытания трубопроводов, аппаратов и закачки сырья в систему приступить к холодной циркуляции по схеме: низ К-1→Н-3→Т-3б (Т-3-П, Т-3-1,Т-3а) →К-1(четвертая тарелка) →Т-6→Н-1(Н-1а) →Т-2а, Т-2,Т-2б, Т-3б, Т-3-П, Т-3-1,Т-3а →П-2 →К-1 и далее по ранее указанной схеме.

Во время холодной циркуляции проверить правильность всех переключений, плотность всех сальниковых уплотнений и фланцевых соединений. После устранения выявленных дефектов и установления нормального уровня в К-1 приступить к шуровке печи П-2. Подъем температуры на выходе из П-2 вести со скоростью 25-30оС и следить за состоянием кладки печей, а также за ретурбендами. К горячей циркуляции приступить при достижении температуры катализатора в системе 200-250оС. При 180-200оС в низу колонны К-1 подъем температуры прекратить и поддерживать в указанных пределах до полного испарения воды, находящейся в системе. Конец испарения определяется по прекращению шума в колонне и повышению температуры верха колонны. После удаления воды из системы производится подкачка сырья до нормального уровня. Дальнейший разогрев аппаратуры вести со скоростью подъема температуры 30-35оС в час. Подъем температуры контролируется по температуре выхода продукта из печи П-2, температуру низа К-1 довести до 250-270оС и подачей горячего орошения поддерживать в указанных пределах.

Шуровка печи П-2

до шуровки печи убедиться в отсутствии посторонних предметов, в камере сгорания, в дымоходе;

открыть шиберы в дымоходах и воздуховодах;

закрыть все люки и лазы печи;

продуть камеру сгорания водяным паром. Продувку следует вести не менее 15 минут после появления пара из дымовой трубы;

закачать продукт в змеевики печи и опрессовать в две ступени: на давление в 25 кгс/см2 и несколько минут на давление в 50 кгс/см2;

наладить холодную циркуляцию продукта через змеевики печи. Шуровать форсунки холодной печи рекомендуется на жидком топливе;

при зажигании форсунок необходимо сначала поднести зажженный факел, открыть поступление пара и воздуха, затем постепенно открыть вентиль на трубопроводе жидкого топлива у форсунки. Топливо, поступающее к форсункам печи П-2, должно быть прогрето до температуры 70-80оС.

до включения реактора печь П-2 перевести на газообразное топливо.

Во избежание попадания газового конденсата в горелки печи П-2, газообразное топливо направить через паровой теплообменник Т-7. Наладить подачу пара в сырьевой змеевик печи.

Включение реактора

установить температуру нефтяных паров на выходе из печи П-2 470-490оС;

перевести фракционирующую часть на прием свежего сырья с полным выводом его из циркуляции;

установить и в дальнейшем поддерживать постоянный уровень в колонне К-1;

до включения реактора Р-1 весь перегретый пар сбрасывать в атмосферу;

первоначальный расход перегретого пара из пароперегревателя в змеевики регенератора должен быть на уровне 1 000 кг/час;

закончить прогрев паропроводов для подачи пара в зону отпарки реактора. Через дренажный вентиль перед задвижкой на линии входа пара в реактор должен идти пар;

при включении реактора циркуляция катализатора должна быть около 70 т/час. Пониженная циркуляция катализатора необходима для увеличения времени пребывания его в регенераторе и для облегчения регенерации первых порций закоксованного катализатора, поступающих с низкой температурой;

включение реактора и регенератора разрешается только при нормальных уровнях катализатора в бункерах;

довести температуру катализатора в системе до 320-360оС;

проверить линии: «газ на факел», «газ на установку КАС», обеспечив свободный проход газа;

установить давление в системе перегретого водяного пара в пределах 12 кгс/см2, а сброс пара перевести через клапан регулятора давления;

установить расход сырья на потоках по 12-14 м3/час;

направить перегретый пар в зону отпарки реактора, расходуя 400-600 кг/час пара, и в верхнее днище реактора (расход пара 100-120 кг/час), вытеснить воздух через воздушник, продувая реактор паром в течение 15-20 минут. При этом необходимо учитывать, что при давлении пара в зоне отпарки реактора свыше 0,7 кгс/см2, движение катализатора может прекратиться;

после окончания вытеснения воздуха из реактора открыть задвижки (две) на шлемовых линиях выводов паров нефтепродуктов и закрыть вентиль на воздушнике;

при давлении в реакторе не более 0,5-0,6 кгс/см2 открыть задвижки (в течение 15 минут) на линии входа сырья в Р-1 и закрыть задвижки на байпасе (задвижки закрыть наполовину в течение 5-10 минут, а затем дать выдержку 30 минут. Если не наблюдается никаких осложнений, то задвижки закрываются полностью). Во время подачи паров нефтепродуктов в реактор следить за давлением в верхней части реактора, которое не должно превышать 0,69 кгс/см2;

при повышении давления в верхней части реактора свыше 0,69 кгс/см2, нагрузку реактора парами нефтепродуктов прекратить и, для избежания остановки циркуляции катализатора, открыть задвижки на байпасе. Если давление в реакторе в течение 20 минут не снизится до нормального, выключить поток паров нефтепродуктов, приступить к выявлению причин и их устранению;

с включением реактора на поток установить расход перегретого пара в пределах 1000-2000 кг/час;

в течение часа после включения реактора Р-1 на поток паров нефтепродуктов газ сбросить на факел, а затем перевести его на установку КАС;

насосы Н-2, Н-2а, Н-2б переключить на подачу нижнего орошения колонны К-1, а насос Н-1 на свежее сырье за 30 минут до включения реактора на поток нефтепродуктов;

включение в работу насосов орошения и откачки бензина с установки Н-5,Н-5а производить по выводу на режим колонны К-1;

включить стриппинг К-2;

при появлении уровня в стиппинге К-2 пустить насосы Н-3,Н-3а. Уровни в колоннах К-2, К-1 регулируются автоматически клапаном, установленным на линии откачки легкого газойля в парк и на линии откачки тяжелого газойля в товарный парк поз.46,42.;

температура верха колонны К-1 регулируется автоматически подачей орошения на верх колонны в зависимости от конца кипения бензина. Качество легкого газойля регулируется клапаном поз.51,49, установленным на входе продуктов в стриппинг К-2 и подачей пара в аппарат, в соответствии с заданием.

Подготовка и вывод на режим регенератора

температурный режим должен обеспечивать содержание кокса на катализаторе, выходящем из регенератора, не более 0,6 % вес;

температурный режим регулируется:

а) количеством и температурой подаваемого воздуха;

б) подачей воды в змеевики на охлаждение;

в) количеством циркулирующего катализатора;

при регулировании температурного режима следует исходить из того, что температура над змеевиками, через которые вода не подается, должна быть не выше 600оС, а над змеевиками, через которые подается вода - не выше 720оС;

проверить состояние задвижек на входе и выходе воды и пара в змеевики и из змеевиков. Включить змеевики. Расход воды установить не менее 8 м3/час на один змеевик

количество змеевиков, включаемых под воду, определяется в зависимости от температуры по зонам циркуляции катализатора и процесса отложения кокса на катализаторе в реакторе;

подъем температур по зонам регенератора начать через 1,5 часа после включения реактора на поток нефтепродуктов. Включение змеевиков производить сверху вниз;

наладить циркуляцию воды через змеевики в количестве 30-40 м3/час с одновременным подогревом её в Е-4. При достижении температуры катализатора в регенераторе 225-250оС в последний подается воздух в количестве 8 000-20 000 м3/час при нормальной температуре. Разогрев вести с подъемом температуры - 30-35оС в час;

температура катализатора на выходе из регенератора поддерживается в пределах 560-590оС;

максимальная температура катализатора по зонам не должна превышать 720оС для катализатора Цеокар, 760оС для катализатора Эмкат;

вода в змеевики вводится в случае необходимости охлаждения катализатора при повышении температуры последнего выше 720оС для катализатора Цеокар, 760оС для катализатора Эмкат;

при продолжающемся подъеме температуры катализатора, температуру дымовых газов на выходе из печи П-1 медленно снижать, а температуру в зонах регулировать количеством подаваемого воздуха;

количество циркулирующего катализатора следует довести до 80-90 т/час. При этом содержание кокса на катализаторе не должно превышать:

- на выходе из реактора Р-1 - 3,0 %;

- на выходе из регенератора Р-2 - 0,6 %;

- количество подаваемого воздуха в каждую секцию регенератора не должно превышать 6 000 м3/час;

после установления в регенераторе требуемого температурного режима следует вести наблюдение за:

а) состоянием змеевиков;

б) давлением в Е-4;

в) лабораторными анализами катализатора; содержанием влаги и диоксида углерода в дымовых газах, за качеством умягченной воды;

г) за содержанием кокса на катализаторе, выходящем из регенератора;

д) перепадом температур по зонам аппарата во избежание разрушения катализатора;

одновременно с переводом установки на свежее сырье начать подачу пара из Е-4 в сырьевой змеевик П-2 по следующей схеме:

закрыть задвижки перед входом в змеевики печей (два потока) и установить расход пара через продувник в количестве 150 кг/час. После чего закрыть продувник и открыть задвижки на входе в змеевики. Количество пара довести до заданного. Давление пара перед печью должно быть не менее 12 кгс/см2.

9.2 Основные положения остановки установки

Последовательность операций при нормальной остановке установки следующая:

снизить производительность установки по сырью и производить снижение температуры сырья на выходе из печи П-2 по 35оС в час;

при температуре 450-460оС на выходе из печи П-2 выключить реактор.

Далее остановка установки производится по блокам:

По реакторному блоку

открыть байпас и закрыть задвижки на входе паров нефтепродуктов в реактор, уменьшить вдвое подачу пара в зону отпарки. Через один час после отключения реактора закрыть задвижки на шлемовых трубах и постепенно закрыть задвижки на входах в зону отпарки. Пар сбрасывать в атмосферу.;

понизить производительность пароперегревателя на 50 %, снижая температуру по 30-40оС в час. При температуре водяного пара 200-250оС на выходе из пароперегревателя, подачу пара прекратить;

продолжать циркуляцию катализатора в системе по заданной производительности в течение 3-х часов, а затем снизить до 40-50 т/час, поддерживая ее до прекращения циркуляции.

По остановке дозеров

закрыть доступ катализатора в дозер;

закрыть задвижку на линии подачи вторичного воздуха в дозер;

начать снижение температуры воздуха в топке П-1 через два часа после выключения реактора Р-1 и вести постепенно ее снижение в течение 3-х часов, до 250оС, после чего потушить форсунки и воздух в количестве 70 % своего объема пропустить через байпас печи, а 30 % - через топку. Если необходимо дорегенерировать катализатор, то работа топки П-1 должна продолжаться;

при снижении температуры катализатора в аппаратах до 320-350оС и содержании кокса на катализаторе не более 0,6 % масс., циркуляцию катализатора прекратить;

через час после прекращения циркуляции катализатора прекратить подачу воды в змеевики регенератора и остановить воздуходувки.

По нагревательно-фракционирующей части

продолжать снижение температуры нефтепродуктов на выходе из печи П-2;

при температуре нефтепродуктов 350оС из печи П-2 - прекратить прием сырья и установку перевести на горячую циркуляцию. Отключить стриппинг К-2;

в нижнюю часть колонны К-1 подать холодную флегму в таком количестве, чтобы снижение температуры низа колонны происходило по 25-30оС в час;

если установка работала с использованием рисайкла, то подачу его прекратить одновременно с прекращением подачи сырья (или раньше);

подачу нижнего орошения в колонну К-1 прекратить при температуре 240оС в её нижней части;

с понижением температуры верха колонны К-1 уменьшить, а затем и совсем прекратить подачу холодного орошения;

после снижения температуры нефтепродуктов на выходе из печи П-2 до 200оС потушить форсунки и прекратить горячую циркуляцию;

при необходимости всю аппаратуру освободить от нефтепродукта по линии откачки насосом Н-4.

10. Контрольно-измерительные приборы

Таблица 8

| Наименование | Кол-во | Единицы измерения | Диапазон измеряемых значений |

| Датчик давления TPCs | 1 | кгс/см2 | 0..0,4 |

| Датчик давления TPCs | 1 | кгс/см2 | 0..0,6 |

| Датчик давления TPCs | 1 | кгс/см2 | 0..10 |

| Датчик давления TPCs | 1 | кгс/см2 | 0..2,5 |

| Датчик давления TPCs | 1 | кгс/см2 | 0..6 |

| Датчик давления МП-П2 | 2 | кгс/см2 | 0..40 |

| Датчик давления МС-П1 | 3 | кгс/см2 | 0..1 |

| Датчик давления МС-П1 | 1 | кгс/см2 | 0..4 |

| Датчик давления МС-П1 | 3 | кгс/см2 | 0..6 |

| Датчик давления МС-П1 | 1 | мм.в.ст. | 4 |

| Датчик давления РВ | 1 | кгс/см2 | 0..16 |

| Датчик разности давлений 13ДД11 | 2 | кгс/см2 | 0,04 |

| Датчик разности давлений 13ДД11 | 2 | кгс/см2 | 0,25 |

| Датчик разности давлений 13ДД11 | 3 | кгс/см2 | 0,4 |

| Датчик разности давлений ДМ-П2 | 1 | мм.в.ст | 250 |

| Датчик разности давлений ДМ-П2 | 2 | мм.в.ст | 400 |

| Датчик разности давлений ДМПК-100 | 3 | кгс/см2 | 0,1 |

| Датчик разности давлений ДМПК-100 | 1 | кгс/см2 | 0,1 |

| Датчик разности давлений ДМПК-100 | 4 | кгс/см2 | 0,16 |

| Датчик разности давлений ДМПК-100 | 2 | кгс/см2 | 0,2 |

| Датчик разности давлений ДМПК-100 | 1 | кгс/см2 | 0,25 |

| Датчик разности давлений ДМПК-100 | 3 | кгс/см2 | 0,4 |

| Датчик разности давлений ДПП-2 | 1 | кгс/см2 | 0,04 |

| Датчик разности давлений ДПП-2 | 1 | кгс/см2 | 0,4 |

| Датчик разности давлений РВ | 1 | кгс/см2 | 0,063 |

| Датчик разности давлений РВ | 1 | кгс/см2 | 0,16 |

| Датчик разности давлений РВ | 1 | кгс/см2 | 0,25 |

| Датчик разности давлений РВ | 4 | кгс/см2 | 0,4 |

| Датчик разности давлений РВ | 1 | кгс/см2 | 0,63 |

| Датчик разности давлений РВ | 2 | кгс/см2 | 1 |

| Манометр МК | 1 | кгс/см2 | 0..1,6 |

| Манометр МПД | 1 | кгс/см2 | 0..10 |

| Манометр эл. контактный ЭКМ-1У | 1 | кгс/см2 | 0..1,6 |

| Манометр эл. контактный ЭКМ-1У | 1 | кгс/см2 | 0..6 |

| Преобразователь измерительный ИП-Т10 И | 2 | ºС mA | 0..150 0..5 |

| Преобразователь измерительный ПТ-ТП-68 | 1 | ºС mA | 0..150 0..5 |

| Преобразователь измерительный ПТ-ТП-68 | 1 | ºС mA | 0..400 0..5 |

| Преобразователь измерительный ПТ-ТП-68 | 1 | ºС mA | 0..800 0..5 |

| Преобразователь измерительный ПТ-ТП-68 | 1 | ºС mA | 100..200 0..5 |

| Преобразователь измерительный ПТ-ТП-68 | 1 | ºС mA | 200..500 0..5 |

| Преобразователь измерительный ПТ-ТП-68 | 1 | ºС mA | 200..600 0..5 |

| Преобразователь измерительный ПТ-ТП-68 | 1 | ºС mA | 250..400 0..5 |

| Преобразователь измерительный ПТ-ТП-68 | 1 | ºС mA | 350..550 0..5 |

| Преобразователь измерительный ПТ-ТП-68 | 2 | ºС mA | 400..900 0..5 |

| Преобразователь измерительный ПТ-ТП-68 | 1 | ºС mA | -50..50 0..5 |

| Преобразователь температуры ТХА | 27 | ºС | 0..1100 |

| Преобразователь температуры ТХК | 9 | ºС | 0..600 |

| Преобразователь электропневматический ЭП-Ех 1324 | 3 | mA кгс/см2 | 0..5 0,2..1 |

| Преобразователь электропневматический ЭПП-63 | 12 | mA кгс/см2 | 0..5 0,2..1 |

| Прибор вторичный показывающий ПВ 4.3Э | 7 | кгс/см2 | 0,2..1 |

| Прибор вторичный показывающий ПВ 4.4Э | 2 | кгс/см2 | 0,2..1 |

| Прибор вторичный показывающий ППВ 1.4 | 2 | кгс/см2 | 0,2..1 |

| Прибор вторичный самопишущий ПВ 10.1Э | 53 | кгс/см2 | 0,2..1 |

| Манометр электроконтактный ЭКМ-1У | 2 | кгс/см2 | 0..6 |

| Преобразователь электропневматический ЭП-Ех 1324 | 4 | mA кгс/см2 | 0..5 0,2..1 |

| Преобразователь электропневматический ЭП-Ех 1324 | 1 | mA кгс/см2 | 0..20 0,2..1 |

| Преобразователь температуры ТХА | 43 | ºС | 0..1100 |

| Преобразователь температуры ТХК | 1 | ºС | 0..600 |

| Прибор контроля пневматический ПИК-1С | 15 | кгс/см2 | 0,2..1 |

11. Работа оператора по установке

11.1 Общие положения

Оператор технологической установки 5 разряда относится к категории рабочих.

На время отсутствия оператора технологической установки 5 разряда его обязанности исполняет лицо, назначенное в установленном на предприятии порядке, приобретает соответствующие права и несет ответственность за надлежащее выполнение возложенных на него обязанностей. На время отсутствия оператора технологической установки 5 разряда его обязанности исполняет лицо, назначенное в установленном на предприятии порядке, приобретает соответствующие права и несет ответственность за надлежащее выполнение возложенных на него обязанностей.

Любая информация, ставшая известной работнику в ходе выполнения обязанностей, если она не носит общедоступного характера, считается коммерческой тайной и не может быть разглашена без разрешения Общества.

Подчиненность. Должность непосредственного руководителя-начальник установки; должность руководителя в системе функционального подчинения-старший оператор технологической установки.

11.2 Трудовые обязанности

Оператор технологической установки 5 разряда обязан:

1.Точно и своевременно выполнять распоряжения старшего оператора технологической установки, начальника установки;

2.Выполнять инструкции по эксплуатации отдельных блоков и всей технологической установки;

3.Вести технологический режим установки строго в соответствии с технологической картой и технологическим регламентом;

4.Контролировать качество вырабатываемых нефтепродуктов по результатам лабораторных анализов. Вносить необходимые коррективы в технологический режим в пределах нормативов, обусловленных технологической картой. Обеспечивать выпуск продукции в соответствии с требованиями ГОСТов и ТУ;

5.Совместно со старшим оператором технологической установки производить пуск, плановую и аварийную остановку отдельных блоков технологической установки в строгом соответствии с инструкциями. После пуска технологической установки налаживать технологический режим и контролировать ведение режима в пределах нормативов, заданных по технологической карте на обслуживаемом блоке (зоне обслуживания);

6.По указанию старшего оператора регулировать подачу в аппаратуру технологической установки сырья, пара, воды;

7.Обеспечивать безаварийную эксплуатацию аппаратов и оборудования, контролировать работу аппаратуры, технологического и силового оборудования, средств автоматики, контрольно – измерительных приборов, трубопроводов, задвижек и пр., устранять мелкие неполадки на аппаратах, насосах, компрессорных установках, трубопроводах. Все дефекты и замечания о неисправной работе оборудования записывать в вахтовый журнал и докладывать о случившемся старшему оператору технологической установки, начальнику установки;

8.Подготавливать аппаратуру технологической установки к ремонту и принимать участие в ремонтных работах в период остановки на планово – предупредительный ремонт: чистка от нефтегрязи и кокса всего технологического оборудования и канализации, ремонт аппаратуры технологической установки, снятие заглушек, выгрузка и загрузка катализатора, сбор и отгрузка металлолома. Объем выполненных работ определяется наряд – заданием и дефектной ведомостью. Под руководством старшего оператора производить прием аппаратуры и оборудования после ремонта и опрессовки;

9.Обеспечивать сохранность, исправное состояние и правильную эксплуатацию оборудования, инструмента, приспособлений и производственного инвентаря на установке;

10.Обеспечивать сохранность, исправное состояние и правильную эксплуатацию оборудования, инструмента, приспособлений и производственного инвентаря на установке;

11.Следить за работой вентиляции, состоянием воздушной среды на рабочих местах, принимать меры по устранению загазованности, созданием нормальных санитарно-гигиенических условий труда, присутствовать при пуске и выводе из работы оборудования, технологических систем;

12.Не допускать разгерметизации и разборки оборудования, трубопроводов и арматуры без согласования с начальником установки, и постановки в известность старшего оператора технологической установки;

13.Реализовывать процедуры и требования, содержащиеся в локальных нормативных документах Общества, в части возложенной на структурное подразделение;

14.Своевременно и качественно выполнять требования утвержденных на предприятии и в Компании локальных нормативных актов (стандартов, инструкций, предписаний, приказов, распоряжений и пр. документов), касающихся деятельности работника на данной профессии;

15.Выполнять правила внутреннего трудового распорядка предприятия, правила и инструкции по промышленной безопасности, охране труда, пожаро- и газобезопасности.

11.3 Права и ответственность

Права и ответственность определяются действующим законодательством РФ, организационными, распорядительными и нормативно-методическими документами Общества и Компании.

Оператор технологической установки 5 разряда при исполнении своих трудовых обязанностей имеет право: