Содержание

Введение

1.Назначение и принцип работы системы питания дизельного двигателя.

1.2.Устройство системы питания дизельного двигателя.

2. Организация рабочего места автослесаря.

2.1. Техническое обслуживание и ремонт системы питания дизельного двигателя.

2.2. Работы, которые выполняются при ТО системы питания дизельного двигателя.

2.3. Инструменты и приспособления, используемы при выполнении ремонтных работ.

2.4. Основные неисправности и ремонт форсунок дизельного двигателя.

3. Охрана окружающей среды

Литература

Введение

Автомобильный транспорт занимает одно из ведущих мест в единой транспортной системе России. С каждым годом растет производство автомобилей, но одновременно с ростом числа автомобилей, увеличивается загрязнение окружающей среды выхлопами, отработавшими газами (ОГ) и существенно вырастает шум, производимый ими. Токсичность отработавших газов, выбрасываемых в атмосферу при работе карбюраторных двигателей, обуславливается главным образом, содержание оксида углерода (СО), окиси азота (NO), и соединениями свинца (Pb), а дизелей - содержанием окислов азота и сажи(C).

Большое значение для уменьшения загрязнения окружающего воздуха отработавшими газами приобретает ежедневно техническое обслуживание подвижного состава автомобильного транспорта, находящегося в эксплуатации, одной из основных задач которого является контроль содержания токсичных веществ в выхлопных газах и доведение его до норм, установленных в России.

На автомобильных заводах для снижения токсичности отработавших газов разрабатываются новые модели двигателей и мероприятия по совершенствованию рабочего процесса в двигателе, выбору оптимальных режимов его работы и оптимизации параметров систем питания и зажигания. Значительное уменьшение токсичности может быть достигнуто также нейтрализацией токсичных веществ при помощи специальных дожигателей отработавших газов, устанавливаемых на автомобилях. Частичным решением данной проблемы является и оснащение автотранспортных средств дизельными двигателями, т.е. дизиляция автомобилей, которая позволяет значительно сократить расход топлива и снизить токсичность отработавших газов.

1 Назначение и принцип работы системы питания дизельного двигателя.

Система питания дизеля предназначена для подачи жидкого топлива (под давлением) и воздуха в цилиндры. Схемы системы питания тракторных дизелей мало отличаются друг от друга.

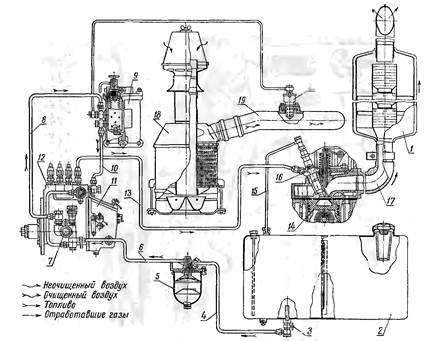

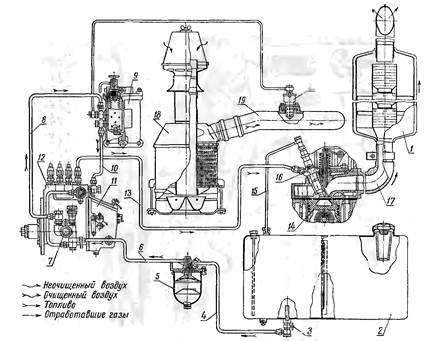

Схема системы питания Д-240

1— Глушитель; 2— топливный бак; 3—Кран; 4, 6, 8, 10—Топливопроводы; 5 — Фильтр грубой очистки; 7— топливоподкачивающий насос; 9 —Фильтр тонкой очистки; 11—Регулятор скорости; 12 — Топливный насос; 13 — Топливопровод высокого давления; 14 — Камера сгорания; 15— Сливной топливопровод; 16 — Форсунка; 17 — Выпускной трубопровод; 18— Воздухоочиститель; 19— Впускной трубопровод; 20 —Электрофакельный подогреватель.

Топливо, заливаемое в бак , Проходит сквозь фильтр бака и при открытом кране 3 засасывается топливоподкачивающим насосом через топливопровод 4, Фильтр грубой очистки 5, топливопровод И подается под давлением по топливопроводу 8 К фильтру 9 Тонкой очистки. В фильтре 5 топливо очищается от крупных механических частиц, а в фильтре 9 — от оставшихся примесей. По топливопроводу 10 Топливо поступает в насос 12, Из которого под большим давлением подается но топливопроводам 13 Высокого давления к форсункам 16. Форсунки впрыскивают топливо в камеры 14 Сгорания.

Топливо, просачивающееся через зазоры сопрягаемых деталей форсунок, по трубкам 15 Отводится в бак 2. Излишки топлива из насоса по топливопроводу попадают обратно в топливоподкачивающий насос 7.

Воздух в цилиндры дизеля поступает через воздухоочиститель 18 И впускной трубопровод 19. Отработавшие газы из цилиндров выпускаются в атмосферу через трубопровод 17 И глушитель 1.

1.2 Устройство системы питания дизельного двигателя.

Топливные баки изготовляют из листовой стали. Емкость бака рассчитана на непрерывную работу двигателя с полной нагрузкой в течение не менее 10 ч.

Бак состоит из двух половин, сваренных между собой. Для повышения жесткости бака и уменьшения колебания топлива в нем внутри каждой половины бака приварены две перегородки, имеющие отверстия в нижней части. В наливную горловину вставлены сетчатый фильтр и линейка для замера уровня топлива. Горловина закрывается пробкой, Отверстие которой сообщает полость бака с атмосферой.

Топливные фильтры для очистки топлива от механических примесей и воды в системе питания предусмотрены фильтры.

У дизелей применяется двойная очистка топлива: последовательно в фильтрах грубой и тонкой очистки

Фильтр грубой очистки служит для удаления из топлива крупных механических примесей и мельчайших частиц воды, а фильтр тонкой очистки — для удаления мелких твердых частиц.

В дизелях для преодоления сопротивления фильтров и топливопроводов при прохождении топлива из бака к топливному насосу в систему питания включен специальный насос, называемый подкачивающим.

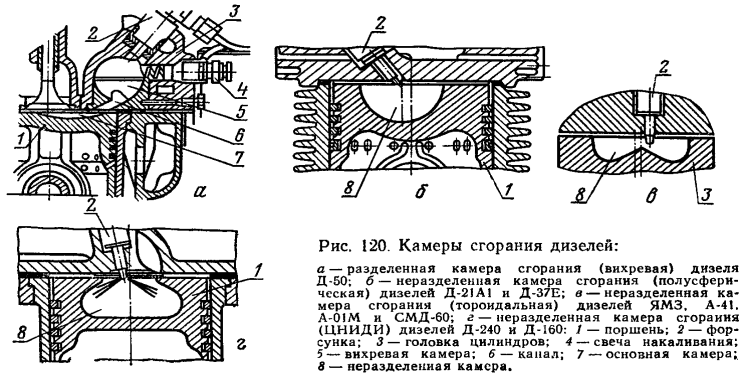

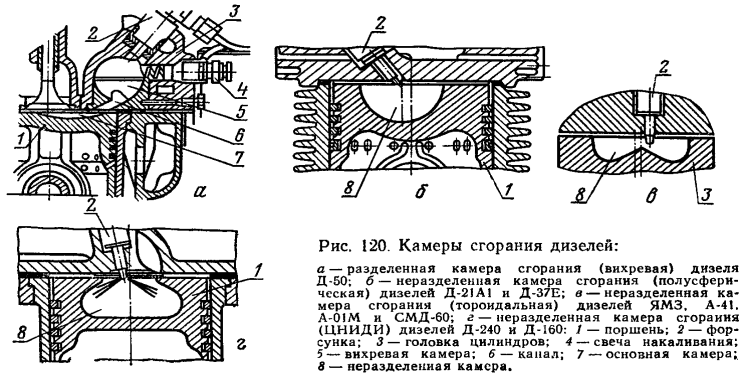

Камеры сгорания современных дизелей по конструкции делятся на два типа: разделенные и неразделенные.

Разделенные камеры сгорания состоят из двух частей:

Основной камеры (рис. ,а), ограниченной днищем поршня 1 и поверхностью головки 3 цилиндров, и дополнительной (вихревой) камеры 5, расположенной в головке цилиндров. Основная и дополнительная камеры сообщаются между собой одним 6 Или несколькими каналами. Канал 6 Располагается по касательной к вихревой камере 5. Вихревая камера чаще всего имеет форму шара (Д-50 и СМД-14). Объем вихревой камеры составляет 60—70% всего объема камеры сгорания.

Неразделенные камеры сгорания дизелей Д-21А1 и Д-37Е (рис. , б), ЯМЗ, А-41, А-01М и СМД-60 (рис. , В), Д-240

И Д-160 (рис. , г) и др. представляют собой единый объем, ограниченный днищем поршня и поверхностями головки и стенок цилиндра.

В этот объем через форсунку впрыскивается топливо в виде одной или нескольких струй, и в нем происходят процессы смесеобразования и сгорания. Для лучшего использования воздушного заряда форму неразделенной камеры сгорания приспосабливают к форме топливных факелов. Она должна помогать созданию интенсивного вихревого движения воздуха. Основными преимуществами дизелей с неразделенными камерами сгорания (с непосредственным впрыском топлива) по сравнению с дизелями с разделенными камерами сгорания являются лучшая экономичность (ge=230—240 г/кВт-ч) и сравнительно легкий пуск.

1. Проверка форсунки на герметичность и качество распыла.

При проверке форсунки на герметичность затянуть регулировочным винтом пружину форсунки до давления 230мн/ м должно в пределах 6-20 секунд. Протекание топлива по уплотняющему конусу и капли на торце распылителя не допускаются. Качество распыла проверяется при давлении впрыска 130+2,5мн/м и периодичности впрысков 60-80 в минуту.

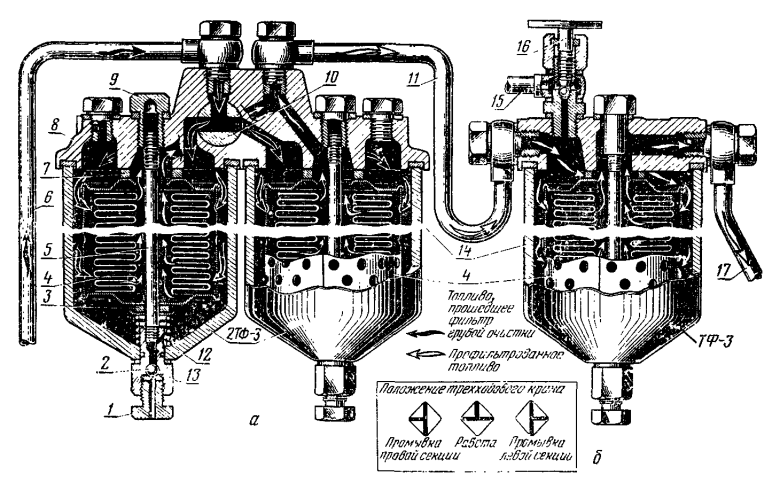

2. Конструктивное отличие фильтров грубой очистки топлива от тонкой.

Фильтр грубой очистки топлива

Фильтр тонкой очистки топлива

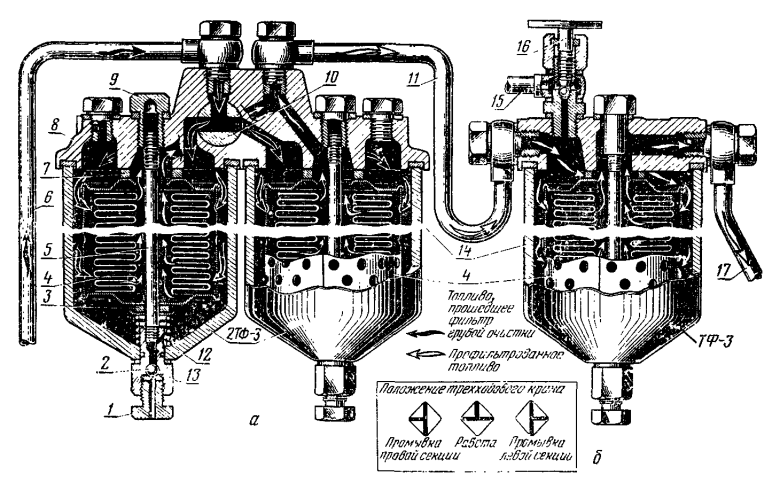

Рис Фильтр тонкой очистки топлива дизеля А-01М:

А — фильтр тонкой очистки топлива; б—положение трехходового крана при промывке секций первой ступени очистки: 1-пробка; 2 - шарик; 3-резиновый сальник; 4- фильтрующий элемент: 5 - Стержень; 6,11 И 17-Топливопроводы; 7 — войлочное кольцо: 8 — Крышка фильтра; 9—Гайка: 10 — Трехходовой кран; 12 — Пружина; 13 — Штуцер; 14—Корпус секции фильтра; 15 — Сливная трубка; 16 — Рукоятка вентиля.

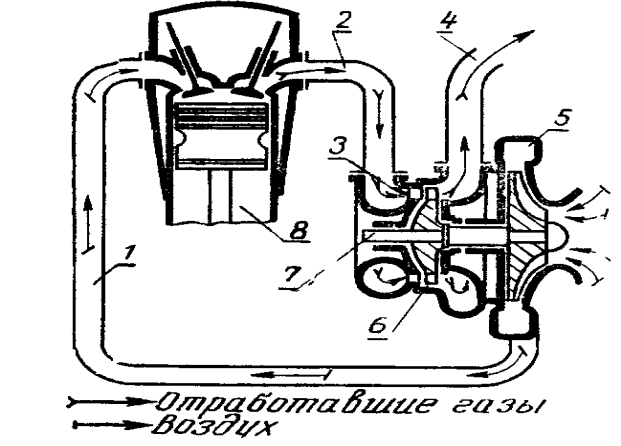

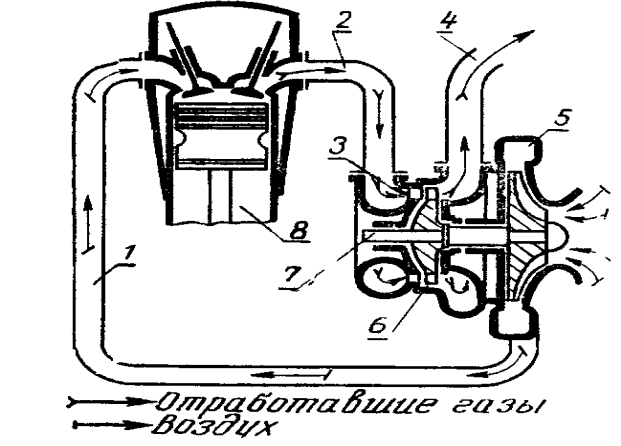

Схема и устройство турбокомпрессора.

Схема работы турбокомпрессора дизеля.

1 — воздушный трубопровод; 2. 4 —Трубопроводы отработавших газов;3 — сопловой аппарат; 5 — компрессор (центробежный нагнетатель); 6 — газовая турбина; 7-вал; 8 — цилиндр. — воздушный трубопровод; 2. 4 —Трубопроводы отработавших газов;3 — сопловой аппарат; 5 — компрессор (центробежный нагнетатель); 6 — газовая турбина; 7-вал; 8 — цилиндр.

Турбокомпрессор действует следующим образом. Отработавшие газы, пройдя по выпускному трубопроводу 2, Попадают через сопловой аппарат 3 на лопатки рабочего колеса турбины 6, Вращая его вместе с валом 7, а затем по трубопроводу 4 Отводятся в атмосферу. Рабочее колесо турбины 6 Закреплено на одном валу 7 с рабочим колесом центробежного нагнетателя 5. Вращаясь, колесо нагнетателя засасывает воздух из атмосферы через воздухоочиститель и под избыточным давлением нагнетает его по трубопроводу 1 в цилиндры 8 Дизеля, увеличивая их наполнение воздухом.

Организация рабочего места автослесаря.

Рабочее место - единица структуры предприятия, где размещены исполнители работы, технологическое оборудование, часть конвейера, оснастка и предметы труда. Это первичное и основное звено производства. Правильная организация рабочего места предполагает четкое определение объема и характера, выполняемых на нем работ, необходимое оснащение, рациональную планировку, систематическое обслуживание, благоприятные и безопасные условия труда.

На каждое рабочее место составляется паспорт, в котором указываются: содержание выполняемой работы, годовое задание в человеко-часах, режим и условия работы, планировка, оснащение и порядок обслуживания рабочего места, и порядок размещения на нем обрабатываемых изделий.

Оснащение рабочего места осуществляется по утвержденной технической документации на выполнение работ. Оно включает организационную и технологическую оснастку.

Технологическое оснащение включает оборудование и оснастку, измерительный, режущий, монтажный и вспомогательный инструмент, а также техническую документацию.

Рабочие, имеющие дело с этилированным бензином, должны быть обеспечены спецодеждой и резиновыми перчатками. Спецодежда должна всегда оставаться в рабочем помещении предприятия. Приходить в этой одежде в жилые помещения запрещается.

Запрещается класть инструменты на оборудование и на ограждения. По окончании работы необходимо тщательно убрать рабочее место, уложить инструмент, приспособления и детали на соответствующие места

2. Техническое обслуживание и ремонт системы питания дизельного двигателя.

Технология сборки и регулировки топливного насоса высокого давления (ТНВД) дизельного двигателя.

Сборка топливной аппаратуры дизельного двигателя.

К топливной аппаратуре двигателей внутреннего сгорания относятся узлы и механизмы, обеспечивающие очистку и подачу в цилиндры топлива в количестве, соответствующем нагрузке двигателя при заданном числе оборотов.

У карбюраторных двигателей к топливной аппаратуре относятся подкачивающие насосы, фильтры и карбюраторы; у дизелей –подкачивающие насосы, фильтры, топливные насосы, форсунки и трубопроводы.

Ниже описывается сборка топливной аппаратуры дизелей.

Для нормального распыливания топливо подается к форсункам при высоком давлении, достигающем в отдельных конструкциях дизелей 800-1000 кГ/см2, что создает особые требования к герметичности соединений трубопроводов высокого давления.

Малые зазоры в сопряжении таких важных узлов, как плунжерные пары и распылители, а также небольшие сечения распыливающих отверстий требуют тонкой очистки топлива, так как даже небольшие твердые частицы в топливе могут вызвать заклинивание деталей и забивание отверстий.

Для обеспечения равномерной нагрузки всех цилиндров многоцилиндровых двигателей требуется равномерная подача топлива всеми форсунками как при максимальной так и при частичных нагрузках.

Для удовлетворения эти требований к топливной аппаратуре необходимо тщательно выполнять все сборочные операции, выдерживать установленные в чертеже зазоры, исключать заедания в подвижных соединениях. Кроме того, следует поддерживать чистоту в сборочных цехах и на рабочих местах.

Сборка и регулировка топливных насосов высокого давления.

По конструкции топливные насосы двигателей внутреннего сгорания можно разделить на две основные группы: одноплунжерные насосы, устанавливаемые на одноцилиндровых двигателях или на каждом цилиндре многоцилиндровых двигателей, и многоплунжерные (или блочные) насосы, обеспечивающие подачу топлива во все или часть цилиндров многоцилиндрового двигателя.

Контроль системы питания включает в себя: проверку герметичности системы и состояния топливных и воздушных фильтров, проверку топливоподкачивающего насоса, а также насоса высокого давления и форсунок.

Не герметичность части системы находящейся под высоким давлением, проверяется визуально по подтеканию топлива при работающем двигателе. Не герметичность впускной части (от бака до топливоподкачивающего насоса), приводящая к подсосу воздуха и нарушению работы топливоподкачиваюещей аппаратуры проверяют с помощью специального прибора- бачка .

Часть магистрали, находящейся под низким давлением, можно проверить на не герметичность и при неработающем двигателе путем опрессовки ручным топливоподкачивающим насосом.

Состояние сухих воздушных фильтров, устанавливаемых на всех последних моделях автомобилей, проверяют по разрежению за фильтром при помощи водяного пьезометра ( должно быть не более 700 мм вод. столба) . Состояние топливных фильтров можно проверить в первом приближении на холостом ходу двигателя по давлению за фильтром (допускается не мене 150 кПа), а более точно по перепаду давления до и после фильтра (не более 20 кПа). Более низкое давление свидетельствует также о неисправной работе топливоподкачивающего насоса, который после переборки в условиях цеха при испытаниях на специальном стенде должен обеспечивать (при 1050 об/мин) не менее 50 кПа, напор не мене 400кПа и подачу не ниже 25 см на 100 рабочих ходов ( приведенные нормативы - для восьмицилиндровых двигателей МАЗ и КамАЗ).

Контроль насоса высокого давления и форсунок непосредственно на автомобиле проводят при превышении двигателем норм по дымности и с целью выявления неисправностей и оптимизации технических воздействий по обслуживанию и ремонту топливной аппаратуры. Наибольшее распространение получил метод, основанный на анализе изменения давления, фиксируемого при помощи специального датчика, устанавливаемого у форсунки в разрыв нагнетательного топливопровода Диагностирование по указанному методу осуществляется при помощи упрощенных аналоговых приборов с одним встраиваемым датчиком и стробоскопом (типа К261), обеспечивающих определение частоты вращения коленчатого вала двигателя, установочного угла опережения впрыска топлива, возможности проверки качества работы регулятора частоты вращения и автоматической муфты опережения впрыскивания топлива, а также давления начала впрыскивания по каждому цилиндру ( при перестановке датчика). Меньшее распространение имеют дизель-тестеры с осциллографом и одновременной установкой датчиков на все форсунки из-за сложностей установки и снятия датчиков.

При отсутствии средств диагностирования для снижения дымности необходимо провести трудоемкие профилактические работы, в первую очередь по форсункам и насосу высокого давления с их снятие и последующей переборкой и испытаниями в условиях цеха. Снятая форсунка проверяется: на герметичность при давлении 30 МПа, при этом время падения давления от 28 до 23 МПа должно быть не менее 8 с; на начало подъема (давление впрыскивания), которое должно составлять (16,5 +0,5) МПа для двигателей КамАЗ, на качество распыла, который должен быть четким, туманообразным и ровным по поперечному сечению конуса, иметь характерный «металлический» звук. Давление впрыскивания форсунки регулируют путем изменения толщины регулировочных шайб, установленных под пружину , или с помощью регулировочной гайки.

Наиболее сложной и ответственной являются цеховая проверка и регулировка насоса высокого давления на начало подачи, ее равномерность и собственно подача топлива, осуществляемая на специальных стендах. Неточность интервала между началом подачи топлива каждой секций относительно первой не должна превышать 20, а неравномерность при установке рейки в положение максимальной подачи - не более 5%. На стенде регулируются пусковая и максимальная цикловая подача топлива, а также работа регулятора топлива (выключение подачи топлива при остановке двигателя, автоматическое выключение подачи топлива при установленных максимальной частоте вращения коленчатого вала двигателя и частоте начала работы автоматического регулятора).

Монтаж насоса высокого давления на двигателе производят при помощи моментоскопа - стеклянной трубки с внутренним диаметром 1,5 - 2,0 мм, устанавливаемым на выходном штуцере 1-й или предыдущей по порядку работы секции насоса, по появлению топлива в которой производится закрепление муфты привода таким образом, чтобы угол опережения составлял 16-19 до ВМТ1- го цилиндра. Выполнение указанных работ обеспечивает (при правильной регулировке клапанов и хорошей компрессии в цилиндрах двигателя) минимальную дымность и максимальную дымность и максимальную экономичность работы дизеля.

Обслуживание ТНВД

Установлено, что причиной чрезмерной дымности отработавших газов является недостаточная точность регулировки топливных насосов высокого давления при ремонте, а также значительные отклонения по величине пропускной способности рабочих ( устанавливаемых на дизель ) форсунок и топливопроводов. Вследствие этого имеет место имеет место прежде всего большая неравномерность по величине цикловой подачи топлива между отдельными цилиндрами дизеля, что в свою очередь приводит к увеличению удельного расхода топлива ( ухудшение топливной экономичности).

Основную долю погрешности при регулировки ТНВД и форсунок на безмоторном стенде вносят форсунки с топливопроводами высокого давления, чтобы устранить этот недостаток в международной практике применяют системы эталонирования ДТА( система контрольных образцов ). Эта система позволяет снизить погрешности регулировки топливной аппаратуры. Однако применение стендовых эталонов требует производить корректировку значений цикловых подач топливных насосов высокого давления с учетом комплектности стендовых эталонов. В данной работе разработана методика корректировки регулировочных параметров ТНВД и сформированы таблицы регулировочных параметров ТНВД.

Стенды для испытания ТНВД

Только с точно отрегулированными ТНВД и регуляторами можно достичь наилучшего соотношения расхода топлива и мощности дизеля при соблюдении все более жестких норм по уровню эмиссии ОГ. стандарт ISO устанавливает общие условия испытаний ТНВД и характеристики испытательного стенда, предъявляя особенно высокие требования к жесткости и равномерности привода .

Все увеличивающаяся потребляемая мощность ТНВД вследствие возрастания максимальных давлений повышает требования к испытательным стендам. Высокая мощность электрического привода, массивный маховик и точное регулирование частоты вращения гарантируют хорошую стабильность параметров испытаний.

Методы измерения величины подачи топлива

Важный шаг при тестировании ТНВД - определение величины цикловой подачи топлива. Проверяемый ТНВД 1 устанавливается на испытательный стенд и соединяется с его приводом. Измерение величины подачи происходит с помощью испытательной жидкости, которая обладает физическими свойствами дизельного топлива, но при этом практически не горюча. При испытаниях точно измеряется и регулируется температура этой жидкости. К каждой секции ТНВД подсоединяется специальная, точно откалиброванная форсунка 3, установленная в отдельном держателе. Благодаря этому при всех измерениях получаются сравнимые результаты.

Метод измерительных мензурок

Испытательный стенд содержит устройство с измерительными мензурками 5(рис.2). для каждой секции имеется несколько различающихся по величине измерительных мензурок, которые выбираются в зависимости от измеряемой величины цикловой подачи топлива. Такой аппаратурой могут проверяться ТНВД для дизелей с числом цилиндров до двенадцати включительно.

Сначала впрыскиваемая жидкости протекает мимо измерительных мензурок обратно в бак с испытательной жидкостью. После того, как вал ТНВД достигает заданной частоты вращения, открывается клапан, и жидкость, подаваемая ТНВД, течет в измерительные мензурки. После установленного числа впрыскиваний подача жидкости в измерительные мензурки прекращается. Для каждого цилиндра количество испытательной жидкости в измерительных мензурках можно измерять в см. в качестве измерительного интервала, как правило, выбирают 1000 впрыскиваний, так что замеренная величина подачи топлива соответствует величине цикловой подачи выраженной в мм на ход плунжера. Замеренные данные сравниваются с заданными параметрами и фиксируются в протоколе испытаний.

Электронная система измерения величины подачи топлива

подача топливо контроль температура

Электронная система вместо измерительных мензурок работает с модулем обслуживания, а также с экранным и расчетным модулями. Все три модуля объединены в единый блок 6 (рис1), устанавливаемый обычно на испытательном стенде, однако во время дорожных испытаний он может располагаться и на автомобиле.

При этом измерении речь идет о методе непрерывного замера величины подачи топлива (рис. 3). регулирующий поршень 6 подсоединяется параллельно ко входу и выходу шестеренного насоса 2. Если производительность насоса одинакова с величиной подачи испытательной жидкости через форсунки 10, поршень находится в среднем положении. Если жидкости течет больше, поршень сдвигается влево, а если меньше - вправо. При смешении поршня большее или меньшее количество света от светодиода 3 попадает на фотоэлемент 4. Электронный блок 7 замеряет эти отклонения, изменяя затем частоту вращения вала насоса таким образом, что производительность насоса опять становится равной расходу жидкости через форсунки. Регулирующий поршень снова передвигается в среднее положение. Величину подачи топлива можно очень точно определить по частоте вращения вала насоса. В испытательном стенде имеются две измерительные ячейки. Компьютер соединяет по очереди все проверяемые секции ТНВД в двух группах с этими измерительными ячейками (работа с переключением).

Характерными для этого измерительного метода являются:

высокая точность и хорошая воспроизводимость результатов измерений;

наглядное представление результатов измерений в цифровом и графическом виде в форме столбиковых диаграмм;

распечатка протокола испытаний;

возможность уменьшения и/или компенсации температуры.

Статическое определение начала подачи топлива

Проверка при помощи оптического датчика

При помощи оптического датчика с лампами, который заворачивается в базовое отверстие (рис 1 б), можно определить положение зубчатой сигнальной метки. В момент ее обнаружения загораются обе лампы. Угол начала подачи топлива можно считать по метке начала подачи, находящейся, например, на маховике.

Проверка прокачкой магистрали высокого давления

Устройство определения момента начала подачи присоединяют к выходу соответствующей секции ТНВД (рис.4), а другие выходы закрывают. Находящееся под давлением топливо устремляется через открытое впускное отверстие втулки плунжера и выходит в прозрачную емкость 3 сначала в виде струи. При проворачивании коленчатого вала двигателя плунжер передвигается в направлении своей ВМТ. В положении начала подачи плунжер запирает впускное отверстие втулки. Струя прерывается, топливо выходит только в виде капель. Угол начала подачи считывается по меткам шкалы начала подачи

Рис. - Устройство топливного насоса высокого давления с регулятором частоты вращения

|

2.1. Работы, которые выполняются при ТО системы питания дизельного двигателя.

ТО-1. Проверить крепление впускного и выпускного трубопроводов, топливных фильтров и топлмвоподкачивающего насоса и герметичность воздухопроводов от воздушного фильтра. Слить отстой из топливного, бака. Промыть корпус и заменить фильтрующие элементы топливных фильтров. Смазать шарнирные соединения приводов управления насосом высокого давления.

ТО-2. Промыть топливный бак. Проверить крепление глушителя и всережимного регулятора; герметичность системы питания и циркуляцию топлива, а также действие насоса высокого давления и форсунок. Отрегулировать частоту вращения коленчатого вала двигателя на холостом ходу. Через каждые 1000 ч работы фильтра фильтрующий элемент воздухоочистителя заменять.

При сезонном обслуживании произвести очистку первой ступени фильтра очистки воздуха. Не реже одного paзa в два года производить проверку показаний индикатора засоренности воздушного фильтра.

Р егулировка форсунок егулировка форсунок

После выявления неисправностей в работе форсунок, проводится ремонт и регулировка их работы. У каждого дизельного двигателя есть особенности работы форсунок. Они могут управляться с помощью давления топлива или электрического сигнала. Каждый тип управления имеет особенности по ремонту, которые должен знать каждый специалист. Это также значит, что диагностика, ремонт и регулировка любого типа дизельных форсунок должны проводиться только на специализированном оборудовании на профессиональной станции техобслуживания.

Сертифицированное оборудование, профессионализм специалистов и соответствие технологии и параметрам завода изготовителя гарантируют качественную работу всех механизмов, которые входят в ТНВД.

Самые распространенные неисправности форсунок: изношенность шарикового управляющего клапана с посадочным местом клапана во втулке поршня. Это приводит к разгерметизации шарикового клапана, из-за чего дизельное топливо частично перетекает обратно из контура высокого давления.

Закоксование или оплавление дюзы распылителя дизельной форсунки – вторая по распространенности неисправность, которая приводит к ухудшению распыления топлива и снижению мощности работы двигателя.

Проверить работу форсунки можно методом сравнения эталонной форсунки и рабочей. При сравнении их работ начало впрыска топлива на обеих форсунках должно происходить одновременно.

Также используют прибор максиметр – это специальная форсунка с тарировочной пружиной и на ее корпусе с колпаком нанесена шкала, с помощью которой и определяется давление начала впрыска дизельного топлива.

2.4. Основные неисправности и ремонт форсунок дизельного двигателя.

. Характерными неисправностями являются: нарушение герметичности и течь топлива, особенно топливопроводов высокого давления; загрязнение воздушных и особенно топливных фильтров; попадание масла в трубонагнетатель; попадание масла в трубонагнетатель; износ и разрегулировка плунжерных пар насоса высокого давления; потеря герметичности форсунок и снижение давления начала подъема иглы; износ выходных отверстий форсунок, их закоксовывание и засорение. Эти неисправности приводят к изменению момента начала подачи и и впрыскивания топлива ,неравномерности работы топливного насоса по углу и количеству подаваемого топлива, ухудшению качества распыливания топлива. Что прежде всего вызывает повышение дымности отработавших газов и в незначительной степени приводит к повышению расхода топлива и снижению мощности двигателя (на 3- 5 %).

При выполнении сборочно-разборочных работ необходимо обеспечить максимальную чистоту, так как даже незначительное попадание пыли и грязи в систему питания может привести к ее засорению и износу деталей. После отсоединения топливопроводов все отверстия приборов и трубопроводов должны быть закрыты пробками, колпачками или замотаны чистой изоляционной лентой, а перед сборкой все детали должны быть тщательно промыты.

В неисправном топливоподкачивающем насосе и насосе высокого давления изношенные или поломанные детали заменяют. Насос высокого давления после обслуживания испытывают и регулируют на специальном стенде СДТА-1. Регулировку производят на начало, величину и равномерность подачи топлива.

В форсунках проверяют чистоту отверстий и если они закок-сованы, то их прочищают стальной проволочкой диаметром 0,3 мм. Собранную форсунку проверяют на давление впрыска и на распыливание. Игла форсунки должна плотно прилегать к своему гнезду, а если посадка нарушена, иглу нужно притереть фильтра фильтрующий элемент воздухоочистителя заменять.

Начало подачи топлива секциями насоса высокого давления регулируют на стенде типа СДТА-1 со снятой муфтой опережения впрыска.

Регулировку величины и равномерности подачи топлива секциями насоса производят на том же стенде. Величина и равномерность подачи определяется по количеству топлива' в мерных мензурках для каждой топливной секции.

Регулировку частоты вращения коленчатого вала на холостом ходу осуществляют при прогретом двигателе вращением корпуса буферной пружины всережимного регулятора.

Максимальную частоту вращения регулируют ограничительным винтом максимальных оборотов. Проверяют по тахометру.

Проверка и регулировка форсунки на давление впрыска и качество распыливания топлива осуществляется на стендах типа КП 1600А.

Регулировку форсунки на давление впрыска производят при снятом колпачке путем вращения отверткой регулировочного винта, который предварительно нужно расконтрить.

В исправной форсунке топливо выпрыскивается одновременно из всех отверстий в виде тумана, после окончания впрыска не должно быть подтеканий.

Основные работы, выполняемые при техническом обслуживании системы питания дизельного двигателя. ЕО. Очистить от грязи н пыли приборы системы питания. Проверить уровень топлива в баке и при необходимости произвести заправку автомобиля топливом. Слить из топливного фильтра предварительной очистки 0,1 л, а из фильтра тонкой очистки 0,2 л топлива. Проверить герметичность соединения топливного бака, топливных фильтров, топлнвЪ-подкачивающего насоса, насоса высокого давления и форсунок и коммуникаций от воздушного фильтра. Проверить уровень масла п картере корпуса всережимного регулятора частоты вращения коленчатого вала, состояние привода управления насосом высокого давления, работу указателя уровня топлива в баке.

3. Охрана окружающей среды

Основная причина загрязнения воздуха заключается в неполном и неравномерном сгорании топлива. Всего 15% его расходуется на движение автомобиля, а 85% «летит на ветер». К тому же камеры сгорания автомобильного двигателя – это своеобразный химический реактор, синтезирующий ядовитые вещества и выбрасывающий их в атмосферу. Даже невинный азот из атмосферы, попадая в камеру сгорания, превращается в ядовитые окислы азота.

В отработавших газах двигателя внутреннего сгорания (ДВС) содержится свыше 170 вредных компонентов, из них около 160 – производные углеводородов, прямо обязанные своим появлением неполному сгоранию топлива в двигателе коварна окись углерода. Из-за высокой токсичности её допустимая концентрация в атмосферном воздухе не должна превышать 1 мг/м3. Известны случаи трагической гибели людей, запускавших двигатели автомобилей при закрытых воротах гаража. В одноместном гараже смертельная концентрация окиси углерода возникает уже через 2-3 минуты после включения стартера. В холодное время года, остановившись для ночлега на обочине дороги, неопытные водители иногда включают двигатель для обогрева машины. Из-за проникновения окиси углерода в кабину такой ночлег может оказаться последним.

Литература

Техническая эксплуатация автомобилей:

Учебник для вузов/Е.С. Кузнецов, В.П. Воронов, А.П.Болдин и др.; Под ред. Е.С. Кузнецова.- 3-е изд., перераб. и доп.-М.: Транспорт,1991.

BOSCH. Cистемы управления дизельными двигателями. Перевод с немецкого. С40 Первое русское издание. - М.: ЗАО «КЖИ» «За рулем»,2004. -480 с.: ил.

1. http://krutimotor.ru/pitanie-dizelnogo-dvigatelya/#::text=Давление%20необходимо%20для%20высокоточного%20дозированного,дизеля%20выполняет%20следующие%20важнейшие%20функции%3A

2. https://helpiks.org/3-8254.html

3. https://koleso.temaretik.com/1589843793177741497/kak-otremontirovat-dizelnye-forsunki-vidy-i-printsipy/

|

|

|

|

|

Пояснительная записка

|

Лист

|

|

|

|

|

|

| |

Изм

|

Лист

|

№ докум.

|

Подп.

|

Дата

| |

Скачать 0.67 Mb.

Скачать 0.67 Mb.

егулировка форсунок

егулировка форсунок

— воздушный трубопровод; 2. 4 —Трубопроводы отработавших газов;3 — сопловой аппарат; 5 — компрессор (центробежный нагнетатель); 6 — газовая турбина; 7-вал; 8 — цилиндр.

— воздушный трубопровод; 2. 4 —Трубопроводы отработавших газов;3 — сопловой аппарат; 5 — компрессор (центробежный нагнетатель); 6 — газовая турбина; 7-вал; 8 — цилиндр.