Буксовый узел. буксовой узел 2017. 1. Назначение и устройство буксы 6 Ревизия буксовых узлов 11

Скачать 296.5 Kb. Скачать 296.5 Kb.

|

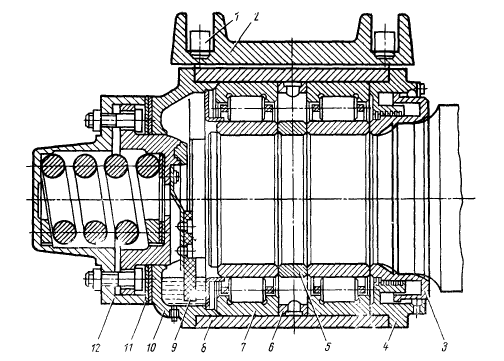

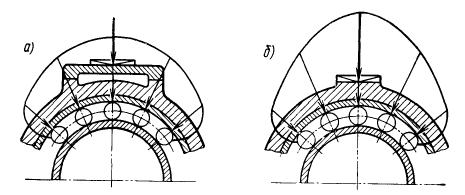

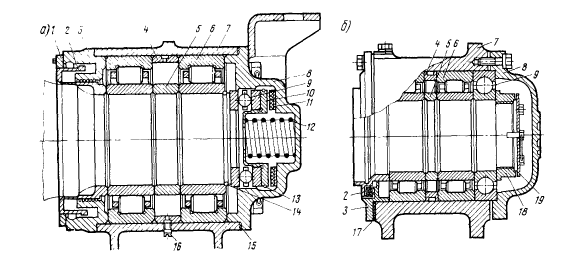

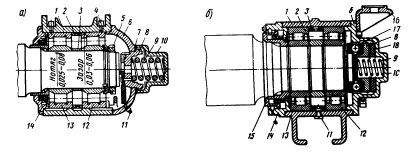

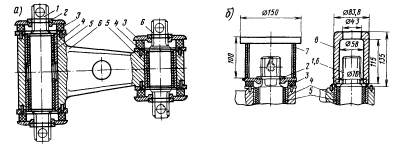

СодержаниеСодержание 3 Введение 3 1. Назначение и устройство буксы 6 2. Ревизия буксовых узлов 11 3. Выявление неисправностей и ремонт элементов буксы 13 4. Организация и порядок проведения ТО-2 экипажной части локомотива 16 5. Сборка буксы. 20 6.Требования техники безопасности при ремонте. 22 Список литературы. 25 ВведениеЛокомотивами называются транспортные машины, предназначенные для создания силы тяги, под действием которой по рельсовым путям перемещаются составы с пассажирами и грузами. К основным типам локомотивов железных дорог относятся электровозы, тепловозы, паровозы, газотурбовозы. Тип локомотива определяется типом силовой установки, преобразующей энергию топлива в механическую работу движущихся колес. Тепловоз состоит из четырех основных частей: двигателя внутреннего сгорания, экипажной части, передачи и вспомогательного оборудования. Двигатели внутреннего сгорания тепловозов преобразуют химическую энергию топлива в механическую. Экипажная часть служит для превращения механической энергии, вырабатываемой двигателем, в механическую работу по перемещению поезда по рельсам за счет силы тяги, образующейся при вращении колесных пар. Одним из элементов экипажной части является буксовый узел. Буксовый узел предназначен для передачи нагрузок от веса тепловоза на колесную пару, тяговых и тормозных усилий от колесной пары к раме тележки, а также боковых усилий, возникающих при вписывании экипажа в кривую, и ударных нагрузок при движении по неровностям пути. Кроме того, буксовые узлы ограничивают продольные и поперечные перемещения колесной пары относительно рамы тележки. В процессе движения буксы должны обеспечивать возможность вращения шеек осей с минимальным сопротивлением. Это возможно только при подшипниках качения. Поэтому на локомотивах применяют исключительно роликовые буксы. Роликовые подшипники состоят из наружного (с буртами) и безбуртового внутреннего колец, роликов и латунного сепаратора. Сепаратор служит для дистанционного распределения роликов по периметру подшипника. На торцах роликовых подшипников имеются клейма, указывающие условное обозначение подшипника, завод-изготовитель, год изготовления, комплектовочный номер и месяц выпуска подшипника, обеспечиваемого буквами алфавита по порядку. Для смазывания роликовых подшипников применяется консистентная смазка. Общее количество смазки, заправляемой в буксу, 3 кг. Различаются буксы способом восприятия роликами вертикальных нагрузок, способами передачи тяговых усилий к раме тележки и усилий, возникающих между колесными парами и тележкой в поперечном направлении. На тепловозах применяются два основных типа буксовых узлов: челюстные с направляющими в раме тележки и поводковые (бесчелюстные). В работе рассмотрено назначение, устройство и ремонт буксового узла тепловоза; сформулированы основные требования к организации ТО-2 экипажной части тепловоза. 1. Назначение и устройство буксыБуксовый узел предназначен для передачи нагрузок от веса тепловоза на колесную пару, тяговых и тормозных усилий от колесной пары к раме тележки, а также боковых усилий, возникающих при вписывании экипажа в кривую, и ударных нагрузок при движении по неровностям пути. Кроме того, буксовые узлы ограничивают продольные и поперечные перемещения колесной пары относительно рамы тележки. На тепловозах применяются два основных типа буксовых узлов: челюстные с направляющими в раме тележки и поводковые (бесчелюстные). Челюстные буксы. Применяемые на тепловозах 2ТЭ10Л. ТЭМ2 и др. буксы (рис 1) имеют стальной литой корпус, две плоские стороны которого служат в качестве направляющих в буксовых челюстях рамы тележки. Для передачи осевых усилий к раме тележки на боковых поверхностях буксы выполнены приливы, к которым через приваренные подкладки прикреплены винтами сменные наличники. К боковым поверхностям буксы также приварены наличники из износостойкой стали 60Г. К наличникам поступает масло из ванн, находящихся в верхней части корпуса.  Рис.1. Роликовая букса тепловоза ТЭМ2. 1- опора балансира; 2- арка; 3 — кольцо лабиринтное; 4- крышка задняя; 5,6 — кольца дистанционные; 7- роликоподшипник; 8-корпус буксы; 9 — фитиль; 10 — крышка; 11- регулировочные прокладки; 12 — осевой упругий упор В расточку корпуса 8 на легкопрессовой посадке установлены два цилиндрических роликовых подшипника 7, разделенных дистанционными кольцами 5, 6. Корпус буксы сзади и спереди закрыт крышками 4, 10 на болтах В задней крышке V выполнена кольцевая расточка, в которую заходит лабиринтное кольцо 3, защищающее полость буксы от попадания пыли и грязи. В переднюю крышку вставлен осевой упор 12 с бронзовой или капроновой наделкой, в которую упирается ось колесной пары при поперечных перемещениях. Для смазывания трущихся поверхностей торца оси и упора предусмотрен войлочный фитиль, укрепленный на пластинчатой пружине упора. Конец фитиля опушен в масляную ванну крышки, образованную её корпусом и вваренной в крышку разделительной перегородкой. Для слива масла предусмотрена пробка Буксы крайних колесных пар имеют пружину, расположенную между упором и его крышкой. Пружина предварительно сжата усилием 15000Н и допускает упругое поперечное перемещение упора на 10-11 мм. Упругие упоры уменьшают рамные динамические усилия при движении тепловоза в кривой. Средние оси имеют жесткие упоры, и букса может свободно перемещаться на оси на ±14мм от среднего положения Это перемещение обеспечивается за счет зазоров между упором и торцом оси, а также между дном кольцевой выточки в задней крышке и лабиринтным кольцом. При этом ролики подшипников проскальзывают в осевом направлении по внутренним кольцам подшипников. Осевой упор смазывается дизельным маслом, заливаемым в полость, ограниченную задней крышкой и перегородкой в буксе. Уровень масла определяется нижней кромкой заправочного отверстия. Для смазки роликовых подшипников применяют консистентную смазку ЖРО (ТУ2-ЦТ-520-77). Ею заполняют пространство между роликами и полость лабиринтного кольца. Количество смазки на одну буксу 1,4 кг. Вертикальная нагрузка на буксу передается через специальную арку (рис. 2, а), опирающуюся на каблучки корпуса, удаленные от вертикальной оси буксы на некоторое расстояние. Такое нагружение буксы позволяет за счет упругой деформации корпуса нагружать не только верхний центральный ролик, но и часть соседних с ним, что значительно уменьшает максимальные нагрузки на ролики. В буксе же тепловоза ТЭЗ предусмотрено центральное нагружение подшипников (рис. 2, б), при котором верхний ролик один воспринимает почти всю нагрузку, действующую на подшипник. На арку буксы нагрузка передается через опоры 1 (рис. 1) балансиров с закругленными головками.  Рис.2. Схема нагружения подшипников букс: а- арочное; б- центральное Буксы бесчелюстные. Связь с рамой тележки у этих букс осуществляется буксовыми поводками с резинометаллическими амортизаторами. Такие поводки дают возможность упругого перемещения буксы в вертикальном и горизонтальном (поперечном) направлениях. Конструкции бесчелюстных букс различных тепловозов отличаются друг от друга главным образом формой корпуса и его посадочных гнезд для пружин. В отличие от челюстных в бесчелюстных буксах крайних осей колесных пар вместо скользящих осевых упоров применены упорные шариковые подшипники, воспринимающие осевые нагрузки. Применение упорного подшипника в качестве осевого упора позволило сократить габаритные размеры буксы, исключить осевое трение и упоры скольжения, взамен двух видов смазки применить только консистентную смазку. Корпус бесчелюстной буксы тепловозов 2ТЭ10В(М) представляет собой фасонную отливку из стали 25ЛII с кронштейнами для установки пружин рессорного подвешивания. Внутренняя часть корпуса 7 (рис. 3. а) расточена под наружные кольца роликовых подшипников 6. В приливах корпуса выфрезерованы клиновидные пазы для крепления двух поводков, связывающих буксу с рамой тележки. В расточке корпуса буксы установлены с помощью легкопрессовой посадки два наружных кольца подшипников вместе с роликами и сепараторами. Внутренние кольца подшипников горячей посадкой монтируются на шейке оси. Между кольцами обоих подшипников установлены дистанционные кольца 4 и 5. Для предотвращения сползания внутренних колеи подшипников на шейке установлено стопорное кольцо 14. Корпус буксы с обеих сторон закрыт крышками 3 и 8. Задняя крышка 3 вместе с кольцом 2 образует лабиринтное уплотнение, препятствующее проникновению пыли и грязи п полость подшипников. Лабиринтное уплотнение заполнено смазкой. В передней крышке 8 буксы смонтирован осевой упор, состоящий из шарикоподшипника 9, одно кольцо которого укреплено на корпусе упора 10, а второе — на проточке шейки оси резинового амортизатора 11и пружины 12. От выпадания из крышки (при демонтаже) осевой упор удерживается стопорным кольцом 13. При сборке между корпусом буксы и крышками прокладывают уплотнение 15 в виде шелкового шнура. У букс средних колесных пар амортизатор вынут из своего гнезда, что позволило обеспечить свободный разбег оси ±14 мм. Разбег крайних колесных пар, обеспечиваемый за счет сжатия резиновых амортизаторов, составляет ±1,5—2 мм. На задних крышках букс двумя болтами укреплена стопорная планка 1, предохраняющая сползание букс с шеек оси при отсоединенных от рамы тележки буксовых поводках. Для крепления гасителя на передних крышках приварен специальный кронштейн. Так как внешние признаки отличия букс от средних отсутствуют, то на них наносят маркировку КР – для крайних или CP — для средних. При сборке буксы заправляют смазкой ЖРО в количестве 2,5 кг. Для заправки смазки служит отверстие, закрываемое пробкой 16. Конструкция бесчелюстной буксы тепловоза ТЭП70 представлена на рис. 3, б. У этой буксы упорный подшипник 8Н232 смонтирован непосредственно на шейке оси. Наружное кольцо подшипника удерживается от перемещения крышкой буксы, а внутреннее — специальной гайкой 18, навернутой на конец оси и застопоренной торцовой шайбой 19. В буксе средней оси шарикоподшипник отсутствует, вместо него на шейке оси установлена специальная проставка. Для ограничения перемещений буксы на оси (±1,4) между проставкой и внутренними кольцами переднего подшипника, между задней крышкой и задним подшипником установлены упорные кольца.  Рис. 3. Бесчелюстные буксы тепловозов 2ТЭ10В(М) и 2ТЭ116 (а), ТЭП70 (б): 1-стопорная планка; 2- лабиринтное кольцо; 3 - задняя крышка; 4, 5 — дистанционные кольца; 6 –роликоподшипник; 7- корпус буксы; 8- передняя крышка буксы с кронштейнами; 9 — упорные шарикоподшипники; 10 — упор; 11- амортизатор; 12 — пружина; 13, 14 -стопорные кольца; 15 — уплотнение; 16 — пробка для заправки смазки; 17- уплотнение; 18- гайка; 19 - стопорная торцовая шайба 2. Ревизия буксовых узловВ процессе эксплуатации и ремонта за буксами необходимо систематически ухаживать и проводить их ревизию. Различают промежуточную и полную ревизию букс. Промежуточную ревизию букс выполняют на ТР-2. При этом осматривают буксы, проверяют состояние уплотнений, вскрывают крышки и снимают торцовые упоры, проверяя состояние трущихся поверхностей упоров и торцов оси, состояние войлочного фитиля. Наружным осмотром определяют состояние крайнего роликоподшипника и шарикового подшипника у бесчелюстных букс крайних осей. Выборочно берут на лабораторный анализ смазку из одной буксы. Если смазка окажется загрязненной, проверяют смазку в остальных буксах и заменяют ее, если обнаружат недопустимые отклонения от установленных показателей. При техническом обслуживании локомотивные бригады проверяют надежность болтовых креплений, нет ли трещин в корпусах и крышках букс, чрезмерных зазоров в буксовых направляющих, ослабления и расслаивания резины торцовых амортизаторов буксовых поводков, повышенного нагрева подшипников. При обнаружении ненормального нагрева подшипников машинист должен убедиться в возможности дальнейшего следования с поездом на пониженной скорости, следя за неисправным узлом. Во избежание появления трещины в шейке оси запрещается применять искусственное охлаждение подшипников (водой или снегом). Полная ревизия букс может быть первого или второго объема. Ревизия первого объема производится при текущем ремонте тепловоза ТР-3, а также во всех случаях обнаружения каких-либо неисправностей, влекущих разборку буксы, и при наличии на поверхности катания бандажа ползуна глубиной более 1,5 мм. При ревизии первого объема производится снятие букс с шеек колесной пары и полная их разборка. Внутренние кольца подшипников и лабиринтное кольцо в данном случае с шейки оси не снимаются. Ревизию второго объема выполняют при полном освидетельствовании колесной пары и во всех случаях выявления дефектов, которые нельзя устранить при ревизии первого объема. При ревизии второго объема производится полная разборка буксы со снятием внутренних колес подшипников дистанционного и лабиринтного колец. Внутренние кольца подшипников, дистанционные и лабиринтные кольца снимают индукционным нагревателем. После очистки деталей подшипников их тщательно осматривают и измеряют. Обращают внимание на состояние поверхности дорожек качения и бортов. Особое внимание следует уделить выточкам в бортах наружных колец и в лабиринтном кольце, где могут возникнуть трещины. У сепараторов проверяют, нет ли трещин в местах сопряжения перемычек с основанием, недопустимых износов, ослабших или оборванных заклепок. После осмотра подшипников их измеряют для определения радиального зазора, осевого разбега, диаметра отверстия внутренних колец под посадку на шейку оси, зазора плавания сепаратора. Натяг внутренних колец подшипников, а также лабиринтных колец восстанавливают путем осталивания, цинкования или нанесения клея ГЭН-150(В). Клей в данном случае применяется по специальному разрешению и только при ремонте букс в депо Перед сборкой буксового узла подшипника проверяют на легкость вращения и подбирают попарно по радиальному зазору и осевым разбегам. При сборке буксы внутреннее пространство роликоподшипников заполняют консистентной смазкой ЖРО в количестве 1,5 кг. Собранная букса должна поворачиваться на шейке оси и перемещаться вдоль нее свободно от руки. Целесообразно не раскомплектовывать буксовые узлы с колесной парой. 3. Выявление неисправностей и ремонт элементов буксыПрофилактические работы (внешний осмотр, смазывание) выполняют на ТО-2, ТО-3, ТР-1. Промежуточная ревизия производится на ТР-2 и включает следующие работы: проверку состояния осевых упоров и торцов осей колесных пар, наружного роликоподшипника и уплотнений. Выборочно делают лабораторный анализ масла; при неудовлетворительном анализе проверяют качество масла в остальных буксах. Негодное масло заменяют. Полная ревизия букс производится при ТР-3 после выкатки колесных пар из-под тепловоза. Буксы разбирают, определяют состояние всех ее частей и при необходимости заменяют или ремонтируют. В период эксплуатации в буксах (рис. 4) встречаются следующие повреждения: трение, трещины в корпусе 1, обрыв и износ наличников, износ сменных опор балансиров 4 и осевых упоров 8, дефекты роликовых подшипников 12, 13. В бесчелюстных буксах наблюдается, кроме того, износ конусных поверхностей пазов под хвостовики поводковых валиков.  Рис. 4. Роликовые буксы челюстном (а) и бесчестной (б) тележек: 1 - корпус буксы; 2, 3 - кольца дистанционные; 4 - опора балансира; 5 - гайка; 6 - крышка передняя; 7 - регулировочные прокладки; 8 – осевой упор; 9 - пружина; 10 - корпус осевого упора; 11- пробка; 12, 13 — роликоподшипники; 14 - задняя крышка; 15 — лабиринтное кольцо; 16 –кронштейн; 17 - упорный шариковый подшипник; 18 - амортизатор Разборка буксы. Буксы с подшипниками качения разбирают в такой последовательности: отвертывают болты крепления крышек 6, снимают осевой упор 8 с передней крышкой, зачаливают буксу краном и снимают ее с шейки оси вместе с роликовыми подшипниками (наружными кольцами, роликами и сепараторами). При снятии крышек и осевых упоров крайних колесных пар необходимо соблюдать особую осторожность, так как их упоры нагружены пружиной. Далее снимают с корпуса заднюю крышку 14, спрессовывают наружные кольца роликоподшипников с дистанционными кольцами 2, 3, пометив положение наружных колец роликоподшипников относительно корпуса буксы. Внутренние кольца подшипников с шейки оси снимают индукционным нагревателем нагреванием их до температуры 100—120°С продолжительностью не более 1 мин. Заднее кольцо снимают после полного остывания шейки оси до температуры окружающей среды. Ремонт корпуса буксы. При трещинах в корпусе буксы, кронштейнах и крышках их заменяют. Корпус буксы также заменяют, если овальность и конусность в месте посадки наружных колец роликоподшипников превышают допустимые значения. При меньшем размере выработки износ поверхностей восстанавливают осталиванием. Дефекты корпуса - раковины, трещины в перемычках масляной ванны, выработка пазов под сменные опоры балансиров и по месту посадки крышек -устраняют сваркой и наплавкой с последующей механической обработкой. Наиболее изнашиваемыми деталями корпуса буксы челюстной тележки являются наличники, особенно узкие, и опоры балансиров 4, Наличники заменяют новыми, если их толщина, измеренная на середине высоты, менее 4мм, а сменные опоры балансиров - если износ их рабочей поверхности по глубине более 4мм. Для восстановления нормального зазора между наличниками буксы и рамы тележки разрешается ставить под наличник стальные прокладки одинаковой толщины, Негодные наличники удаляют срубанием сварного шва, а новые приваривают электросваркой прерывистым швом по контуру и электрозаклепками по отверстиям. Наличники перед приваркой устанавливают так, чтобы смазочные отверстия в наличнике и корпусе буксы совпали. Непараллельность широких наличников одной буксы допускается не более 0,3мм. Неперпендикулярность широких и узких наличников допускается не более 0,1мм. Дефекты корпуса поводковой буксы устраняют по той же технологии. Изношенные поверхности осевого упора 8 восстанавливают наплавкой под слоем флюса или осталиванием с последующей механической обработкой и проверкой на плите. При трещинах в пружине 9 осевого упора, сколах или оборванных витках ее заменяют. Ослабление в посадке лабиринтного кольца 15, а также износ по боковой и торцевой поверхности восстанавливают наплавкой с последующей механической обработкой, а также цинкованием, осталиванием или нанесением пленки клея ГЭН-150(В) на внутреннюю поверхность кольца. Головки буксового поводка (рис.5,а) разбирают в приспособлении (рис.5, б). Приспособлением сжимают торцевой амортизатор и удаляют половинки разъемного упорного кольца. После снятия второго торцевого амортизатора выпрессовывают из корпуса приспособлением наружную стальную втулку вместе с деталями. После разборки производят осмотр и обмер деталей, негодные заменяют. Собирают поводок в обратной последовательности.  Рис. 5.Буксовый поводок (а) и приспособления для его разборки (б): 1, 6 - длинный и короткий валики; 2 - упорное разъемное кольцо; 3 - торцевой амортизатор; 4 - наружная стальная втулка; 5 - резиновая втулка; 6 - корпус поводка; 7, 8 - корпуса приспособлений. 4. Организация и порядок проведения ТО-2 экипажной части локомотиваПри производстве ТО-2 локомотивов должны быть выполнены операции по проверке и осмотру узлов и систем локомотива, в том числе экипажной (ходовой) части, тормозного, электрического и вспомогательного оборудования, дизеля, радиостанции, АЛСН (КЛУБ), САУТ и других устройств обеспечения безопасности движения. Объем обязательных работ, подлежащих выполнению при ТО-2 локомотивов, установлен правилами текущего ремонта и технического обслуживания локомотивов соответствующих серий, а для локомотивов, на которые распространяются гарантии изготовителя или при отсутствии правил — руководством (инструкцией) по техническому обслуживанию завода-изготовителя локомотива. Объем работ при ТО-2 по колёсным парам, автосцепным устройствам, тормозному оборудованию, радиостанции, АЛСН, КЛУБ, САУТ и другим устройствам обеспечения безопасности движения установлен соответствующими инструкциями МПС России, по гребнесмазывателям — руководством по эксплуатации завода изготовителя гребнесмазывателя. Кроме обязательных работ, должны быть устранены обнаруженные неисправности, подлежащие устранению на ПТОЛ. Состав работ на ТО-2, дополнительный к объёму работ, установленному правилами и инструкциями, определяется на основании содержащихся в журнале формы ТУ-152 записей локомотивных бригад о признаках неисправностей, проявившихся при эксплуатации, а также по результатам диагностики и осмотра локомотива в процессе проведения ТО-2. На локомотивах, оборудованных встроенными (бортовыми) устройствами диагностики, для определения дополнительного состава работ необходимо использовать данные, полученные с помощью таких устройств. ТО-2 по экипажной части: осматривают тележки с обстукиванием бандажей колесных пар, проверяют выход штоков тормозных цилиндров; заменяют изношенные колодки; осматривают автосцепные устройства, рукава подвода воздуха к тяговым двигателям, а также коллекторы, щетки, щеткодержатели и другие детали тяговых двигателей; проверяют действие автотормозов, смазывают наличники букс и валиков тормозной передачи и балансиров, при необходимости добавляют смазку в моторно-осевые подшипники. Помимо всего выше сказанного проводится ревизия тележек, при этом обращается внимание на бандажи колесных пар. Проверяется выход штоков тормозных цилиндров, состояние и регулировку тормозной рычажной передачи, ее предохранительных устройств, а также действие ручного тормоза. Изношенные тормозные колодки заменяются. Проверяется состояние автосцепных устройств. При необходимости добавляется смазка в мотчрно-осевые и буксовые подшипники. После проведения технического обслуживания ТО-2 производится отметка в Журнале технического состояния тепловоза. Особое внимание уделяется устранению течи воды, топлива, масла. Окончательный объем работ, выполняемый на техническом обслуживании ТО-2, устанавливается начальником депо исходя из местных условий, а также требований действующих инструкций. ТО-2 локомотивов, занятых в пассажирском и грузовом движении, должно производиться персоналом ПТОЛ (пункт технического обслуживания локомотива). ТО-2 локомотивов, занятых в вывозном, передаточном движении, подталкивании и маневровой работе — персоналом ПТОЛ или персоналом ПТОЛ совместно с локомотивными бригадами в порядке, определяемом начальником дороги. Операции по проверке радиостанции, скоростемера, АЛСН, САУТ, КЛУБ и других устройств обеспечения безопасности движения могут выполняться персоналом ПТОЛ, работниками других участков депо или работниками дистанции сигнализации и связи в соответствии с порядком, определяемом начальником дороги. ПТОЛ располагаются в пунктах оборота локомотивов и, как правило, входят в состав ближайшего депо дороги, на которой находится пункт оборота. Начальник депо осуществляет общее организационное и техническое руководство ПТОЛ, подбор и расстановку кадров, укомплектование технологической оснасткой, приспособлениями, организует снабжение инструментом, запасными частями и материалами. Размещение и порядок работы ПТОЛ устанавливают начальники дорог по согласованию с Департаментом локомотивного хозяйства и Департаментом управления перевозками МПС России. Размещение ПТОЛ должно осуществляться исходя из установленной периодичности ТО-2. ПТОЛ должны быть оснащены оборудованием и приспособлениями снабжены измерительными приборами и инструментом, необходимыми для выполнения всех операций при ТО-2. Номенклатура и количество оборудования, приспособлений и измерительных приборов устанавливаются начальником службы локомотивного хозяйства дороги в зависимости от серий локомотивов, которым производится ТО-2 на данном ПТОЛ, трудоемкости работ в смену, удаленности от основного депо и других условий. Минимальный перечень оборудования, приспособлений и измерительных приборов, обязательных при производстве ТО-2, установлен РД 32 ЦТ 202 «Положение о порядке проведения аттестации локомотивных депо на право производства технического обслуживания и текущего ремонта тягового подвижного состава». На ПТОЛ, как правило, должно иметься крытое стойло, которое оборудуется в соответствии с типовыми проектами, утвержденными МПС России. Использование открытого стойла для производства ТО-2 локомотивов на ПТОЛ допускается как исключение на время подготовки производства ТО-2 в крытом стойле. Перечень неснижаемого запаса узлов и материалов определяется из расчета обеспечения непрерывной работы ПТОЛ в течение не менее, чем двух суток. Перечень неснижаемого запаса узлов и материалов для каждого ПТОЛ составляется начальником депо, в ведении которого он находится, с учетом рекомендаций Департамента локомотивного хозяйства МПС России и утверждается начальником службы локомотивного хозяйства дороги. Перечень составляется с учетом количества локомотивов, которым производится ТО-2 в течение суток, а также возможности снабжения ПТОЛ запчастями из кладовой (склада) депо и участков по ремонту узлов локомотивов. Перечень должен содержать все метизы, материалы (в том числе смазочные), детали и узлы, которые используются при производстве ТО-2 и при устранении неисправностей на ПТОЛ. В случае, если в производстве ТО-2 постоянно задействованы работники депо, не находящиеся в штате ПТОЛ, необходимо составить перечень неснижаемого запаса узлов и материалов, находящегося в распоряжении этих работников. 5. Сборка буксы.Детали одной буксы комплектуют таким образом, чтобы были выдержаны допуски на посадку, а радиальный зазор в роликовых подшипниках одной буксы разнился не более чем на 0,3мм. Сборку буксы и монтаж ее на колесной паре ведут в такой последовательности: на шейку оси монтируют лабиринтное кольцо, внутреннее кольцо заднего роликоподшипника, дистанционное и внутреннее кольца переднего роликоподшипника. Лабиринтное кольцо и внутренние кольца роликоподшипников устанавливают в горячем состоянии с предварительным нагревом до температуры 100-120 °С. На корпусе буксы крепят заднюю крышк, нагревают его до температуры 80—100 °С и устанавливают вертикально задней крышкой вниз. Внутреннюю поверхность корпуса смазывают тонким слоем дизельного масла и устанавливают в него блоки роликоподшипников и дистанционные кольца между ними, причем наружные кольца роликоподшипников поворачивают на 90º по часовой стрелке по отношению к положению, помеченному риской при разборке. Внутреннее пространство роликоподшипников заполняют консистентной смазкой ЖРО в количестве 1,5 кг. Собранный корпус буксы зачаливают торсом и с помощью монтажной втулки осторожно надвигают его на шейку оси колесной пары. Затем на задней крышке закрепляют предохранительную планку, монтируют переднюю крышку, устанавливают регулировочные прокладки и закрепляют осевой упор в собранном виде. Окончательную толщину регулировочных прокладок определяют после сборки тележки и проверки разбега колесных пар. О качестве сборки и буксы судят по радиальному зазору в подшипниках и по свободности вращения буксы на шейки оси. Чтобы обеспечить необходимый разбег колесных пар, сборку и установку передних крышек букс бесчелюстной тележки выполняют в соответствии с маркировкой на торцах и крышек. Это вызвано тем, что на крайних парах, имеющих разбег оси 3+1мм, устанавливают крышки с осевыми упорами, имеющими амортизаторы, а на соседних колесных парах, имеющих разбег оси 28+1мм,- крышки с осевыми упорами без амортизаторов. На передних крышках букс крайних колесных пар наносят маркировку КР, для букс средних колесных пар – СР. На одну колесную пару должны устанавливаться буксы с одинаковой маркировкой крышек. 6.Требования техники безопасности при ремонте.Перед началом работы: 1. Перед началом работы слесарь должен совместно с руководителем смены (мастером, бригадиром) внешним осмотром проверить состояние инструмента, приспособлений, а у подъемных механизмов и переносных лестниц - наличие трафаретов со сроками испытаний. 2. Перед началом работы слесарь должен надеть полагающуюся ему исправную спецодежду и спецобувь, привести их в порядок. Не допускается носить спецодежду расстегнутой и с подвернутыми рукавами. Спецодежду и спецобувь слесарь не должен снимать в течение всего рабочего времени. Слесарь, получивший СИЗ, обязан знать правила их применения. При получении СИЗ слесарь должен проверить их целостность, исправность, сроки испытаний (на диэлектрических перчатках и предохранительных поясах - дату испытания, у респираторов - целостность и чисто ту фильтра). Перед началом работы слесарь обязан проверить, заторможен ли тепловоз (дизель-поезд) ручным тормозом, наличие под колесными парами тормозных башмаков, устойчивое положение площадок, плит настила пола дизельного помещения, отсутствие масла и топлива на их поверхности и открыть верхние люки кузова тепловоза. 3. Слесарь должен проверить наличие на стеллажах и ремонтных установках запасных частей и материалов. Неисправный инструмент, измерительные приборы, шаблоны должны быть заменены на исправные. Перед работой в помещениях слесарь должен проверить работу местной вытяжной вентиляции и местного освещения. Обо всех обнаруженных неисправностях и недостатках слесарь обязан сообщить мастеру (бригадиру) и не приступать к работе до их устранения. Во время работы: Перед подъемом кузова тепловоза (вагона дизель – поезда) необходимо убедиться в том, что он с торцовых сторон огражден щитами с надписью «Стой! Запрещается проезжать сигнал». Выкатку (подкатку) тележек следует выполнять под руководством мастера (бригадира). После установки тележек на железнодорожных путях в специально отведенном месте колесные пары следует закрепить тормозными башмаками или деревянными клиньями из твердых пород дерева в виде равнобедренного треугольника с основанием 3580 мм, высотой 100 мм, углом при основании 30 и шириной 50 мм. После подъема кузова и выкатки тележек кузов должен быть установлен на временные тележки, тумбы ли осален на домкратах, имеющих предохранительные гайки. При поднятом кузове расстояние между наиболее выступающей частью кузова и тележки должно обеспечивать свободную выкатку (подкатку) тележек. При выкатке (подкатке) тележек запрещается находиться в смотровой канаве под тележкой, на тележке и на пути движения тележки, а также размещать узлы и агрегаты, снятые с кузова, в непосредственной близости от передвигаемой тележки. Перед выполнение работ в смотровой канаве под кузовом тепловоза слесарь должен надеть защитную маску. Нахождение работников в смотровой канаве, кроме работников, проверяющих узлы, не допускается. Слесарю запрещается во время перемещения колесно-моторных блоков находиться в смотровой канаве. Слесарь обязан при работе пользоваться исправным инструментом. Электроинструмент перед выдачей на руки слесарю в его присутствии должен быть подвергнут внешнему осмотру, проверке исправности заземления, проверке работы на холостом ходу. Слесарь обязан держать рабочие места в чистоте, не допуская загромождения их деталями, приспособлениями, инструментами и материалами. Лишний инструмент и приспособления после выполнения работы должны быть сданы в инструментальную кладовую. Обтирочный материал и другие материалы, непригодные для дальнейшего использования, убирают в металлические ящики с крышками. По окончании работы: По окончании работы слесарь должен: привести в порядок свое рабочее место; сложить инструмент, инвентарь и приспособления в специально предназначенные для них места или кладовые; собрать использованные обтирочные материалы в металлический ящик с плотно закрывающейся крышкой. По окончании работы слесарь должен снять спецодежду и другие средства индивидуальной защиты и убрать в шкаф гардеробной. Загрязненную и неисправную спецодежду при необходимости слесарь должен сдать в стирку или химчистку, а после этого в ремонт. Для очистки кожного покрова от производственных загрязнений по окончании рабочего дня необходимо применять защитно-отмывочные пасты и мази, сочетающие свойства защитных и моющих средств. Список литературы.Бахолдин В.И. Технология ремонта тепловозов и дизель поездов. Учебник для студентов учреждений сред. проф. образования — М.: Издательский центр «Академия», 2008. — 352с. Пахомов Э.А. Механическое оборудования тепловозов. Учебник для техникумов ж.-д. трансп. - М.: Транспорт, 2007.- 263с Пойда А.А. Тепловозы: Механическое оборудование: Устройство и ремонт. Учебник для студентов учреждений сред. проф. образования — М.: Транспорт, 2007.- 231с Скепский В.П. Ремонт механического оборудования тепловозов Учебник для студентов учреждений сред. проф. образования —М.: Транспорт, 2006.- 282с 5) Собенин Л.А. Устройство и ремонт тепловозов. Учебник для нач. проф. образования. — М.: Издательский центр «Академия», 2008. — 416 с. 6) Левицкий А. Л., Сибаров Ю. Г. Охрана труда в локомотивном хозяйстве.: Учебник для студентов учреждений сред. проф. образования —. - М.: Транспорт, 2010.- 231с. 7) http://www.dieselloc.ru/ - Тепловозы и подвижной состав 8) http://scbist.com/zheldor/teplovoz/teplovoz_21.html- Охлаждающее устройство дизеля 9) http://www.indin.ru/rzg/raznoe/685/3.html - Инструкция ЦТ 685 Техническое обслуживаниеТО-2 локомотивов. |