Локомотивы. Ремонт узлов локомотива 2. Контрольная работа 1 Дисциплина мдк 04. 02 Ремонт узлов локомотива студент гр. Тэ817

Скачать 2.6 Mb. Скачать 2.6 Mb.

|

|

Департамент образования и науки Тюменской области ГАПОУ ТО «ТКТТС» Контрольная работа №1 Дисциплина: МДК 04.02 Ремонт узлов локомотива

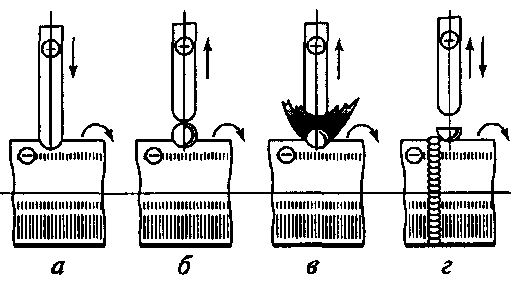

Тюмень, 2020 1. Сварка и наплавка. 2.Технология ультразвукового контроля колесных пар. Оценка качества контролируемых узлов и оформление контроля. 3. Идеализированные модели отказов. 1. Сварка и наплавка. Под наплавкой понимают процесс нанесения на поверхность детали металла или сплава в расплавленном состоянии. Плавление металла или сплава происходит благодаря теплоте электрической дуги (электрическая сварка и наплавка) или теплоте, образующейся при сгорании ацетилена, природного и других горючих газов в струе кислорода (газовая сварка и наплавка). В процессе плавления металла и его последующем затвердевании из-за неравномерного распределения теплоты на участке, прилегающем к наплавленному слою (в зоне термического влияния), происходят структурные изменения в металле и изменения линейных размеров детали. Глубина зоны термического влияния, зависящая от начальной температуры детали, скорости и способа охлаждения, теплопроводности основного металла, способов и режимов наплавки, колеблется от 1 до 25 мм. Изменения структуры металла и линейных размеров, если не принять особых мер, приводят к местной деформации детали и появлению на ней трещин. К особым мерам относятся предварительный подогрев и последующее медленное охлаждение детали, особые приемы наплавки, отжиг и отпуск после наплавки, защита расплавленного металла от воздействия воздуха и т. п. В процессе наплавки наносимый металл насыщается кислородом, азотом и водородом воздуха, а также в нем выгорают легирующие элементы. Образование окислов в наплавленном металле снижает предел прочности и ударную вязкость шва, а насыщение стали азотом ухудшает его пластические свойства, уменьшает ударную вязкость, относительное удлинение и т.п. Для защиты расплавленного металла от воздействия кислорода и азота воздуха и компенсации выгоревших легирующих элементов применяют электроды с покрытиями или наплавку проводят под слоем флюса и в среде защитных газов. Сварка и наплавка стальных деталей. Для защиты сварочного шва от вредного действия воздуха при ручной сварке и наплавке применяют электроды с тонкими (0,10. 0,25 мм на сторону) и толстыми (0,5. 1,5 мм на сторону) покрытиями. Тонкие покрытия (состоящие чаще всего из 80.85 % мела и 20. 15 % жидкого стекла) способствуют устойчивости горения дуги, поэтому их часто называют стабилизирующими или ионизирующими. Электроды с тонкими покрытиями используют при сварке малоответственных деталей, работающих при статических нагрузках. Толстые покрытия являются защитно-легирующими. В них входят газошлако-образующие, легирующие вещества и раскислители, способствующие формированию шва с повышенными механическими свойствами. Электроды с толстыми покрытиями применяют для сварки и наплавки ответственных частей из углеродистых и низколегированных сталей. Для наращивания изношенных поверхностей стальных деталей пользуются наплавочными электродами, обеспечивающими получение плотного слоя металла необходимой твердости. Сварка чугунных деталей. При разработке технологии восстановления чугунных деталей сваркой следует иметь в виду, что в процессе сварки из-за высокого местного нагрева, быстрого охлаждения и усадки в металле возникают значительные внутренние напряжения, которые могут привести к появлению трещин. При быстром охлаждении кроме усадки происходит отбеливание чугуна, вследствие чего шов получается пористым. Отбеленный чугун характеризуется высокой хрупкостью и твердостью, что снижает прочность шва и затрудняет механическую обработку. Для предупреждения этих нежелательных явлений при сварке чугунных деталей применяются соответствующие электроды и флюсы. Сварку ответственных деталей ведут с предварительным подогревом (горячая сварка) и во всех случаях - с медленным охлаждением детали. Горячая сварка чугуна возможна как ацетиленокис-лородным пламенем, так и электрической дугой. Сварка и наплавка деталей из алюминиевого сплава. Сварка осложняется из-за того, что при нагревании эти сплавы интенсивно окисляются, а их окислы тугоплавки. Так, температура плавления алюминия составляет 657 °С, а его окислов - 2050 "С. Пленка окислов затрудняет процесс сплавления присадочного материала с основным и препятствует выходу газов из расплавленного металла. Удаляют окислы флюсами или электродными покрытиями, растворяющими или связывающими окись алюминия. Присадочным материалом могут служить стержни того же состава, что и основной металл. В практике ремонта тепловозов чаще для сварки и наплавки деталей из алюминия пользуются ацетиленокислородной сваркой. Хорошие результаты дает электродуговая сварка в защитной среде инертного газа аргона (аргонодуговая сварка неплавящимся электродом). Однако применение этого вида сварки ограничивается высокой стоимостью и дефицитностью аргона. Полуавтоматическая и автоматическая сварка и наплавка. Электрическая сварка и наплавка, при которой механизирована (автоматизирована) только подача присадочного материала, называется полуавтоматической; если же механизировано и передвижение электрода вдоль шва - автоматической. Рассматриваемые виды сварки и наплавки в настоящее время находят все большее применение на тепловозоремонтных заводах и в депо с большим объемом ремонтных работ. При полуавтоматической и автоматической сварке электрическая дуга и расплавленная ванночка металла изолируются от воздуха флюсом или защитным нейтральным газом. Сварка и наплавка под слоем флюса. При этом процессе электрическая дуга горит под слоем сухого зернистого флюса, поступающего перед дугой из патрубка. Плавится как электрод (голая не-обмазанная проволока), подаваемый в зону плавления с постоянной скоростью, так и часть флюса. При этом над сварочной ванной образуется газовый пузырь, флюсовая оболочка которого (жидкий шлак) надежно защищает зону горения от влияния воздуха. Эта же оболочка не дает разбрызгиваться жидкому металлу, сохраняет тепло дуги, замедляет остывание шва, так как после остывания над швом образуется плотная шлаковая корка. Флюс создает благоприятные условия для выхода газов из сварочной ванны, т.е. способствует формированию однородного и плотного слоя наплавленного металла с меньшим количеством шлаковых и газовых включений и хорошими механическими свойствами. Кроме того, вследствие длительного контакта флюса с жидким металлом происходит легирование наплавленного слоя. При автоматизации процесса не только получается более качественный шов, но и значительно повышается производительность труда, экономнее расходуется электродная проволока и электроэнергия. Кроме того, работу могут выполнять сварщики более низкой квалификации. Вместе с тем у автоматизированного процесса имеются и недостатки: значительная глубина зоны термического влияния; затруднения при наплавке деталей диаметром менее 100 мм, так как расплавленный флюс и шлак не успевают затвердеть и стекают с поверхности детали, и, кроме того, такие детали сильно деформируются; высокая стоимость флюсов, необходимых для получения слоя большой твердости; большие потери времени на вспомогательные работы. Автоматической наплавкой под слоем флюса целесообразно восстанавливать детали классов «вал» и «отверстие» больших размеров, имеющих значительный износ, путем последовательного наложения сварных швов по винтовой линии при вращении детали.  Рис. 1 Схема формирования шва при вибродуговой наплавке: а - короткое замыкание; б - отрыв электрода; в - горение дуги; г - холостой ход Наплавка в среде защитных газов. Этот способ отличается от наплавки под слоем флюса тем, что электрическая дута и сварочная ванна изолируются от воздуха оболочкой инертного газа - аргона или углекислого газа. Сварку и наплавку в защитной среде инертного газа рекомендуется вести постоянным током обратной полярности для получения более устойчивой дуга и меньшей зоны термического влияния. Рассматриваемый вид наплавки широко применяется при восстановлении постелей коренных подшипников коленчатого вала дизеля (наплавка в среде углекислого газа) и алюминиевых блоков дизелей (аргонодутовая сварка и наплавка). Вибродуговая наплавка. Этот способ отличается от обычной автоматической электродуговой наплавки тем, что электродная проволока в процессе наплавки непрерывно вибрирует, вследствие чего электрическая дуга горит не постоянно, а возбуждается периодически. Цикличность возбуждения дуги способствует более устойчивому протеканию процесса и переносу электродного материала на деталь в мелкокапельном состоянии, что позволяет получать плотные слои наплавленного металла небольшой толщины (от 0,50 до 2 мм) при малой глубине зоны термического влияния, т.е. практически без деформации детали. Поэтому способ вибродуговой наплавки широко применяют для восстановления деталей классов «вал» и «отверстие» сравнительно малого диаметра и с незначительным износом (рис. 1). Для вибродуговой наплавки чаще всего используют старые то-карно-винторезные станки, обеспечивающие вращение детали и продольное перемещение вибродуговой головки. Вибрация электрода достигается электромагнитным или механическим вибратором, или за счет эксцентриситета мундштука головки. 2. Технология ультразвукового контроля колесных пар. Оценка качества контролируемых узлов и оформление контроля. Ультразвуковой контроль осей колесных пар. Ультразвуковому контролю подвергаются оси локомотивных колёсных пар при заводском и деповском ремонте. Выполнение ультразвукового контроля обеспечивает выявление в осях усталостных трещин и внутренних несплошностей, являющихся браком завода-изготовителя, эквивалентных или большим по своим отражающим свойствам искусственным отражателям в КО оси, используемым для настройки чувствительности, а так же позволяет оценить структуру металла осей. Контроль осей производится ультразвуковым дефектоскопом УД2-12, имеющим в комплекте прямой П111-2,5-К12-002 и наклонные П121-2,5-40-002, П121-2,5-18 преобразователи. Для проверки работоспособности, а так же настройки чувствительности дефектоскопа необходимо изготовить контрольный образец (КО) оси электровоза. КО изготавливается по эскизу, приведённому на рисунке 2. Технология контроля включает в себя следующие этапы: – подготовка к контролю; – проведение контроля; – оценка качества проконтролированной детали. 3.2 Подготовка к контролю Подготовка к контролю включает: – подготовку аппаратуру к работе; – подготовку оси. Подготовка аппаратуры к работе включает: – подготовку дефектоскопа к работе; – настройку масштаба развёртки; – настройку чувствительности дефектоскопа. Подготовка дефектоскопа к работе Установить органы управления дефектоскопа в исходные положения в исходные положения в соответствии с картой, представленной в виде таблицы 1. Таблица 1

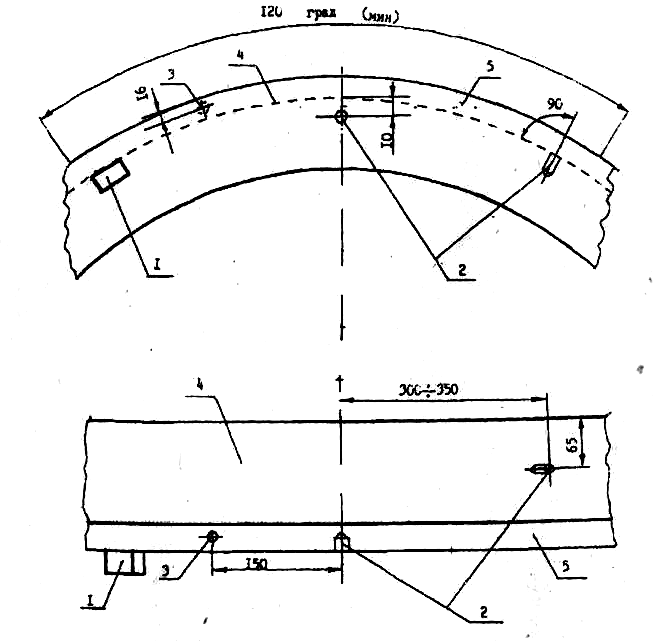

Настроить на контрольном образце масштаб развертки. Подключить прямой ПЭП, установить его на торец КО и получить донный сигнал (он появляется перед вторым зондирующим сигналом и имеет самую большую амплитуду), кнопками аттенюатора уменьшают его до высоты масштабной сетки экрана ЭЛТ, затем регулятором “длительность развёртки” на блоке А6 выставляют донный сигнал на 10-е деление горизонтальной шкалы канала ЭЛТ (рисунок 2). При этом масштаб развёртки для продольных волн составляет Мпрод =250 мм/дел, поскольку длина оси электровоза ВЛ10 составляет 2520мм. При подключении к дефектоскопу наклонного ПЭП, излучающего поперечные волны, масштаб развёртки становится равен Мпопнр. =140 мм/дел. Настройка чувствительности дефектоскопа для проведения УЗК осей со снятыми кольцами подшипников. а) 1-й этап - для проверки наружных шеек осей. Для выполнения УЗК наружных шеек осей со снятыми кольцами подшипников браковочную чувствительность N5 настраивают по эхо-сигналу от пропила в шейке оси глубиной 1 мм на расстоянии от торца 265 мм в КО. Для этого прямой ПЭП (П111-2,5-К12) устанавливают на торец оси (рис. 3), получают эхо-сигнал от пропила и кнопками аттенюатора доводят его до средней линии экрана ЭЛТ (рис. 3). Показания аттенюатора N5 заносят в журнал установленной формы, приведенной в ТИ.

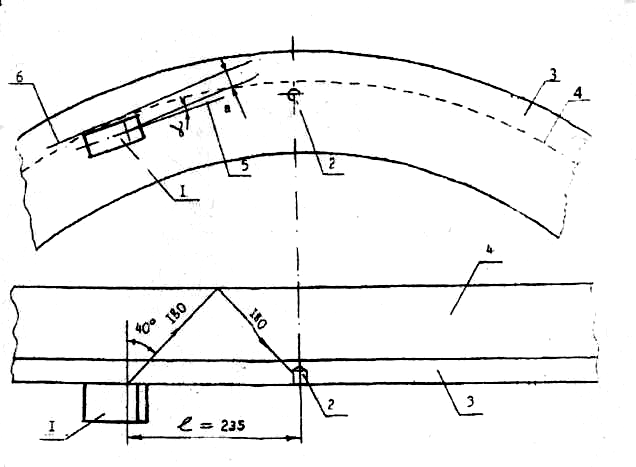

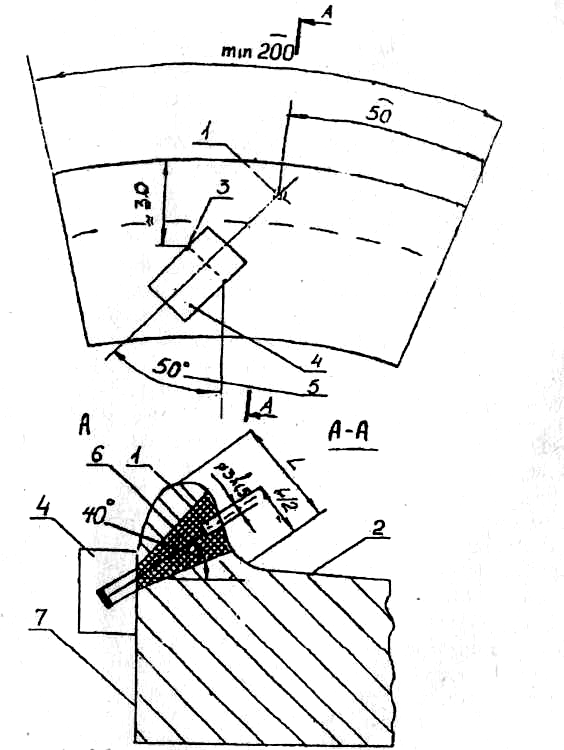

б) 2-й этап — для проверки оси под внешней кромкой ступицы. Для выполнения УЗК оси под внешней кромкой ступицы браковочную чувствительность N6 настраивают по эхо-сигналу от пропила под внешней кромкой ступицы колеса глубиной З мм в КО. Для этого наклонный ПЭП (П121-2,5-40) устанавливают на наружную (буксовую) шейку оси (рис. 4) направляя УЗК луч под внешнюю кромку ступицы, получают эхо-сигнал от пропила и кнопками аттенюатора доводят его до средней линии экрана ЭЛТ (рис.5). Показания аттенюатора N6 заносят в журнал установленной формы, приведенной в ТИ.

в) 3-й этап – для проверки оси под внутренней кромкой ступицы. Настройка чувствительности проводится аналогично настройке чувствительности дефектоскопа для проведения УЗК осей с демонтажом буксового узла без снятия внутренних колец подшипников. г) 4-й этап для проверки зоны галтельного перехода внутренних шеек подступичную часть оси. Значения браковочных чувствительностей определяют в начале каждой смены и в течение смены, если произошла замена дефектоскопа или ПЭП. и записывают в рабочий журнал. Значения браковочных чувствительностей определяют и записывают заново во всех случаях, когда дефектоскоп получен из ремонта или после поверки, а также, если проведен ремонт ультразвукового преобразователя. 2. Подготовка оси Очистить торцы оси, наружные и внутренние шейки от масла и грязи металлическими щетками и ветошью; убедиться визуально в отсутствии поверхностных дефектов. 3. узк осей со снятыми кольцами подшипников. а) 1-й этап – проверка наружных шеек осей. узк наружных шеек выполняют прямым ПЭП поочередно с каждого торца оси. Зона контроля по горизонтальной шкале масштабной сетки экрана ЭЛТ составляет 0,5–2,4 деления. От дефекта в шейке можно получить эхо-сигнал на делении 0,5–1,2, если дефект выявляется прямым лучом или на делении 1,0–2,4, если дефект обнаруживается трансформированным лучом. Для выполнения УЗК наружных шеек осей следует: – выставить на аттенюаторе поисковую чувствительность Nп5 – нанести на торец оси контактную смазку; – установить прямой ПЭП на торец оси; – выполнить сканирование, устанавливая прямой ПЭП на торец оси в 20 —25 точках; – при появлении в зоне контроля одиночного эхо-сигнала уменьшить чувствительность до браковочной. б) 2-й этап – проверка оси под внешней кромкой ступицы. у3к оси под внешней кромкой ступицы выполняют поочередно с внутренних шеек оси наклонным ПЭП (частота 2,5 МГц, угол ввода 40°). Зона контроля по горизонтальной шкале масштабной сетки экрана элТ составляет 1,7– 2,1 деления. Для выполнения УЗК оси под внешней кромкой ступицы следует: – выставить на аттенюаторе поисковую чувствительность Nп6 ; – нанести на цилиндрическую поверхность наружной шейки оси контактную смазку; – установить наклонный ПЭП на цилиндрическую поверхность наружной шейки оси; – выполнить сканирование путем продольно-поперечного перемещения пэп по цилиндрической поверхности шейки оси с поперечным шагом не более 15 мм; при появлении в зоне контроля одиночного эхо-сигнала уменьшить чувствительность до браковочной. в) 3-й этап проверка оси под внутренней кромкой ступицы. узк оси под внутренней кромкой ступицы выполняют поочерёдно внутренних шеек оси наклонным ПЭП (частота 2,5 МГц, угол ввода 40°) на поисковой чувствительности Nп3 г) 4-й этап проверка зоны галтельного перехода внутренних шеек в подступичной части оси. узк оси в зоне галтельного перехода внутренних шеек в подступичную часть выполняют поочередно с внутренних шеек оси наклонным ПЭП (частота 2,5 МГц, угол ввода 40°) на поисковой чувствительности Nп4. Оценка качества проконтролированной детали. Ось колесной пары подлежит браковке, если: - отсутствует сигнал от противоположного торца оси при сквозном прозвучивании (ослабление сигнала от противоположного торца оси (донного сигнала) относительно донного сигнала, измеренного по СО-2 минус 46 дБ и менее); - в зоне контроля при браковочной чувствительности имеется эхо сигнал, равный или превышающий среднюю линию экрана ЭЛТ. Результаты УЗК осей локомотива заносят в журнал установленной формы, приведенной в ТИ. Ультразвуковой контроль бандажей колесных пар локомотивов. Подготовка и наладка оборудования. Для производства ультразвукового контроля бандажей колес используются: ультразвуковой дефектоскоп типа УД2-12; преобразователи: а) прямые: ПИ 1-2,5-К12-002; б) наклонные: П121-2,5-40-002; - контрольные образцы деталей, подлежащих контролю. Подготовка к работе дефектоскопа УД2-12 осуществляется в соответствии с инструкцией по эксплуатации. Подготовка образцов и тарирующих датчиков. Для определения рабочих режимов дефектоскопа используются контрольный образец, содержащий модель дефекта. Контрольный образец выполняется из целого бандажа или его части, включающий сектор не менее 120۫. Размеры и расположение моделей дефектов на контрольном образце показаны на рис.6.  Рис.6. Контрольный образец 1 - преобразователь с углом ввода 40 град.; 2 - контрольные отражатели в бандаже; 3 - контрольный отражатель в гребне; 4 - поверхность катания колеса; 5 - гребень колеса. Контроль бандажей колес Контроль бандажей ведут при «поисковой чувствительности дефектоскопа, которая на 6-8 ДБ превышает «браковочный режим». Бандаж очищают от грязи и смазывают трансмиссионным маслом. Преобразователь П121 подключают к дефектоскопу, устанавливают на боковую поверхность бандажа (на уровне поверхности катания) и перемещают (сканируют) в этой плоскости по траектории «змейки» с продольным шагом 80-120мм и поперечным шагом 15-20мм. При этом ведут наблюдения за зоной контроля, находящейся на линии развертки между делениями 0,4 и 3,7 (рис.7). При появлении в зоне контроля сигнала, добиваются его наибольшей амплитуды, путем изменения положения сигнала и после этого устанавливают «браковочную» чувствительность.  Рис.7. Схема расположения преобразователя при настройке на браковочную чувствительность. Контроль зоны гребня бандажа Для контроля зоны гребня бандажа используют наклонный преобразователь - П121-2,5-40-002 с углом ввода ультразвука 40° и частотой ультразвука 2,5 МГц. Для определения рабочих режимов дефектоскопа используют контрольный образец по рис.8. Расположение контрольного отражателя для зоны гребня показано на рис. 8.  Рис.8. Расположение контрольного отражателя для зоны гребня 1 - модель дефекта; 2 - поверхность катания; 3 - точка ввода ультразвука; 4 - ультразвуковой преобразователь; 5 - значение угла разворота преобразователя; 6 - ось ультразвукового луча. Устанавливить масштаб развертки для поперечных ультразвуковых волн М(попер)=10 мм/дел , отжав кнопку «х10» на блоке А6 дефектоскопа УД2-12 (положение плавного регулирования масштаба развертки после проведения операций по п. А6 не должно изменяться). Для определения браковочного режима чувствительности преобразователь 11121-2,5-002 устанавливают на внутреннюю (со стороны гребня) боковую плоскость контрольного образца, как показано на рис. 8. После обнаружения на экране эхо-сигнала от контрольного отражателя необходимо, перемещая преобразователь по боковой плоскости бандажа, установить его в положение, при котором амплитуда сигнала максимальна (положение наилучшей «видимости» отражателя). Устанавливить кнопки аттенюатора дефектоскопа в положение, при которых высота эхо-сигнала от контрольного отражателя составляет половину вертикальной шкалы экрана дефектоскопа. Полученная при этом чувствительность считается «браковочной». Ее значение в дБ равно сумме цифр, соответствующих нажатым кнопкам аттенюатора. Технологический процесс ультразвукового контроля гребня бандажей. Установить «поисковую» чувствительность дефектоскопа. Для этого значения «ослабления» аттенюатора устанавливают на 6-10 дБ меньше значения «браковочной» чувствительности. Перед проведением контроля очищают от загрязнений боковую плоскость бандажа (со стороны гребня) и смазывают контактной жидкостью. Ультразвуковой контроль зубчатого колеса колесной пары локомотива. Подготовительные операции Осмотреть средства УЗК Дефектоскоп, преобразователь, кабели Не допускается нарушение целостности корпуса электронного блока дефектоскопа, пьезоэлектрического преобразователя и соединительного кабеля. Проверить работоспособность дефектоскопа и установленный порог чувствительности (браковочный уровень) . Включить дефектоскоп и вызвать из памяти типовую настройку. Подключить к дефектоскопу ПЭП. Проверить работоспособность дефектоскопа и установить уровень браковочной чувствительности по бездефектному участку зубчатого колеса. Установить ПЭП на смазанную маслом межзубную впадину. Покачивая ПЭП, установить его в положение, при котором амплитуда принятого сигнала будет максимальной ( точка наилучшей видимости). При этом сигнал должен находится в зоне контроля, отмеченной на экране. Установить режим усиления таким образом, чтобы амплитуда прошедшего сигнала составляла полную высоту ВШ. Полученное при этом усиление является опорным. Уровень браковочной чувствительности определяется порогом высотой 0,25 ВШ, отмеченным на экране ЭЛД символом. В журнале формы ТУ-113 указать дату и результат проверки, фамилию дефектоскописта. Осмотреть визуально поверхность проверяемой детали Переносная лампа, лупа 4-х кратного увеличения по ГОСТ 25706, мел; краска; ветошь. Обеспечить доступ к зубчатому колесу. Межзубные впадины должны быть очищен от загрязнений и не иметь вмятин, выступов и забоин. Проведение контроля. Дефектоскоп, преобразователь, контактная смазка (масло И-30, И40), кисть, ветошь, безворсовая салфетка. Нанести контактную смазку на межзубные впадины большого зубчатого колеса. Контроль зубьев зубчатого колеса проводят путем установки преобразователя в три точки: вплотную к торцам межзубных впадин посредине ее. Проверку межзубных впадин выполняют при последовательном проворачивании зубчатого колеса для обеспечения поочередного доступа ко всем межзубным впадинам. Оценка и оформление результатов контроля. Оценить результат контроля. Мел, краска. Появление на экране дефектоскопа в зоне контроля сигнала свидетельствует о бездефектности металла в зоне межзубной впадины, при условии, если амплитуда сигнала не менее четверти высоты ВШ. При отсутствии сигнала на экране или на малой его высоте (менее четверти ВШ) следует, в первую очередь, произвести дополнительную очистку зубьев и самой межзубной впадины в месте постановки преобразователя, нанести контактную жидкость на поверхность ввода ультразвука, изменить положение преобразователя (прижать его к поверхностям зубьев) Если после этого сигнал не удается обнаружить или довести до указанного уровня, принимают решение о дополнительной проверке зубчатого венца магнитопорошковым методом. Оформить результат контроля. Годные детали занести в журнал формы ТУ-138 с указанием даты и номера детали. Форма ТУ-132-л. При обнаружении дефекта записать и сохранить в памяти дефектоскопа протокол с кадром А-развертки, параметрами настройки, и характеристиками выявленного дефекта. Записать строку отчёта о проведении УЗК в память, указав: шифр оператора, объект, плавку, завод изготовитель, год изготовления, сторону детали, наличие или отсутствие дефектов. Бракованные – в журнал формы ТУ-132 с указанием даты, номера детали, места нахождения дефекта. 3. Идеализированные модели отказов. |