Трансмиссия. трансмиссия. 1. Назначение и устройство механизмов трансмиссии автомобилей

Скачать 1.41 Mb. Скачать 1.41 Mb.

|

|

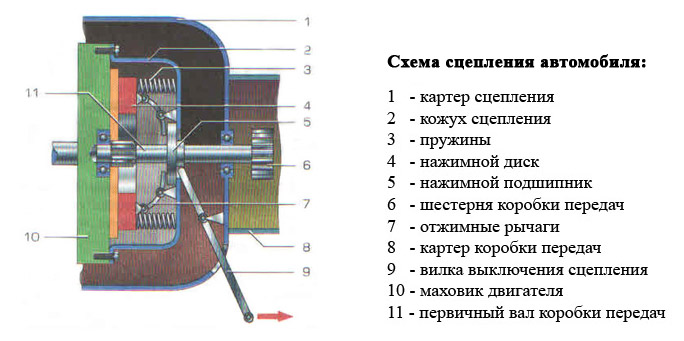

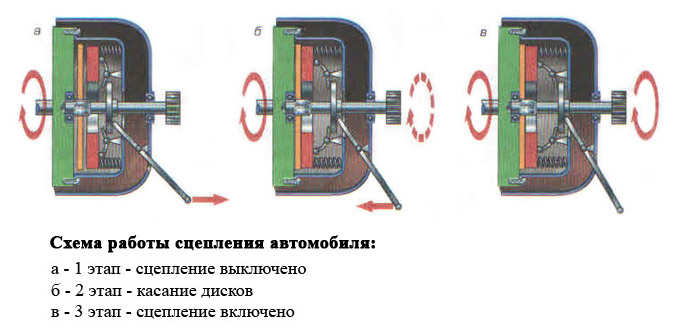

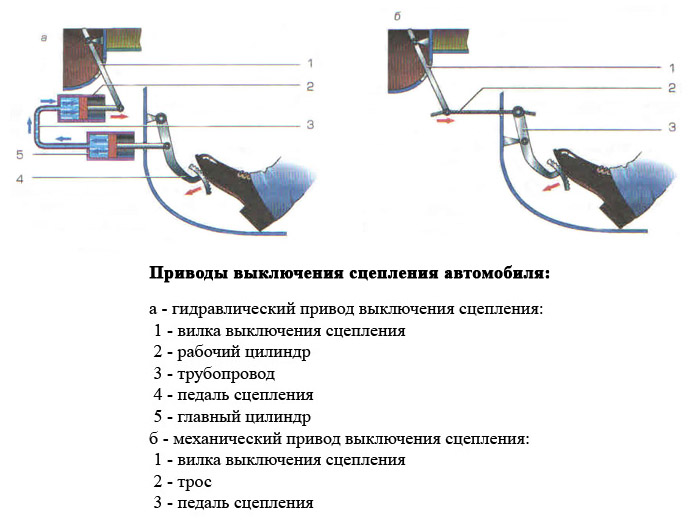

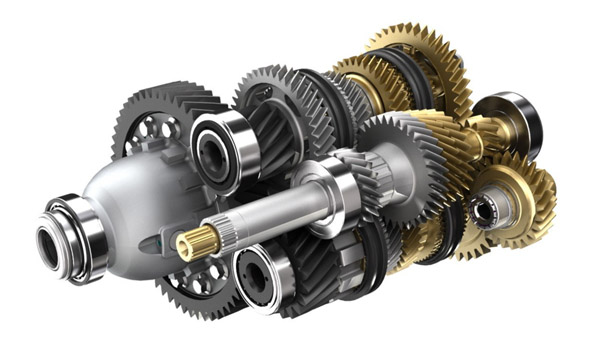

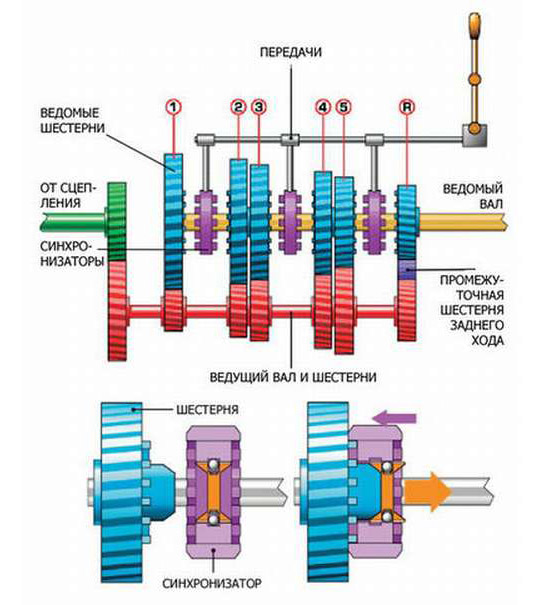

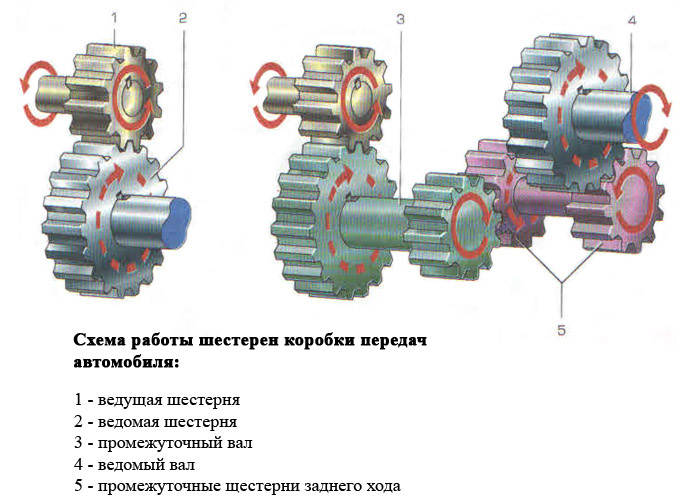

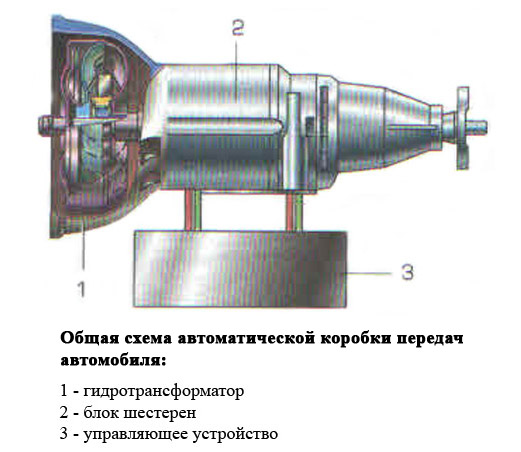

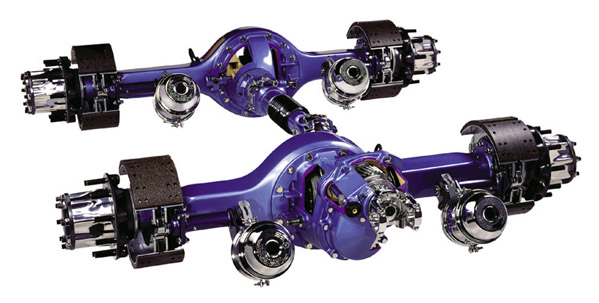

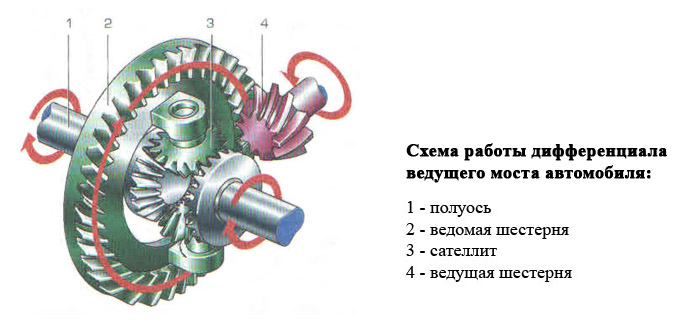

Сцепление гидравлического типа. Гидромуфта, в которой выполняется передача крутящегося момента гидродинамическим напором жидкости, циркулирующей между ведомыми и ведущими элементами, называется гидравлическим сцеплением. В качестве самостоятельного сцепления гидромуфта на автомобилях не используется, так как не может обеспечить полного выключения, что значительно усложняет переключение передач. На основе этого при использовании гидромуфты последовательно с ней монтируется фрикционное сцепление, которое служит исключительно для переключения передач. Во фрикционном сцеплении при этом устанавливаются более мягкие нажимные пружины, что способствует облегчению выключения сцепления. Сцепление электромагнитного типа. Сцепление является электромагнитным, если сжатие ведомых и ведущих деталей выполняется за счет электромагнитных сил. Сцепления электромагнитного типа находятся в постоянно разомкнутом состоянии. Легковые и грузовые автомобили с мощным силовым агрегатом оборудованы двухдисковым сцеплением. Оно выполняет передачу значительно большего крутящего момента при неизменном размере, а также предоставляет больший ресурс конструкции. Этого удалось достичь за счет использования двух ведомых дисков, между которыми расположена проставка. В конечном итоге получены 4 поверхности трения. Устройство сцепления автомобиля  Чтобы понять назначение сцепления, стоит сопоставить работу самого двигателя с понятием «движение автомобиля». Если представить, что маховик ДВС напрямую связан сведущим мостом автомобиля, то при запуске двигателя, машина должна сразу поехать. Соответственно, для остановки автомобиля надо заглушить двигатель. Вот для этого и нужно сцепление, которое позволяет в нужный момент получать энергию от ДВС для начала движения или прерывать этот процесс, в случае прекращения движения. При этом двигатель автомобиля ( см. устройство двигателя автомобиля ) остается работать независимо от ситуации. Само сцепление в классическом виде состоит из двух дисков (нажимного и ведомого) и привода, заставляющего их прижиматься друг к другу или разъединяться. Вся конструкция закреплена в кожухе, который жестко крепится к маховику коленчатого вала. Нажимной диск достаточно массивный и также жестко крепится в кожухе. Ведомый диск намного тоньше и расположен на шлицах первичного вала коробки передач автомобиля(КП), которую мы рассмотрим позже. Шлицы обеспечивают его подвижность вдоль оси вала и жесткую сцепку с самим валом. Нажимной диск такой сцепки с валом коробки передач не имеет. В этом разделе вкратце было рассмотрено устройство сцепления автомобиля. Для более глубокого понимания предназначения каждой отдельной составляющей сцепления необходимо также рассмотреть работу сцепления автомобиля. Работа сцепления автомобиля Теперь подробно рассмотрим работу сцепления автомобиля. В обычном, рабочем положении, диски прижаты друг к другу мощными пружинами через рычаги и нажимной подшипник. Таким образом, за счет силы трения между дисками, крутящий момент от маховика передается на первичный вал КП. А при отведении нажимного диска от ведомого, крутящий момент от ДВС прерывается и вращение ведомого диска с валом прекращается. Отсоединение дисков осуществляется вилкой сцепления, напоминающей своим видом детские качели. А сама вилка в действие приводится через цепочку тяг и рычагов педалью сцепления, расположенной в кабине. Схема работы сцепления автомобиля показана на рисунке ниже.   Механический вариант в работе сцепления автомобиля самый простой. При нем водитель, нажимая на педаль, воздействует на вилку сцепления через систему тяг и тросов. В гидравлическом варианте предусмотрен поршень с жидкостью. Как правило, он применяется на большегрузных машинах, для облегчения работы водителя. Коробка передач автомобиля Коробка передач автомобиля (КПП) входит в список важнейших конструктивных составляющих трансмиссии авто. Коробка передач автомобиля предназначена для изменения скорости крутящего момента и направления движения машины, а также для длительного разъединения силового агрегата от трансмиссии. Коробки передач по своему принципу действия различают на комбинированные, бесступенчатые и ступенчатые. КПП во многом определяет вариант трансмиссии машины. Крутящий момент в коробках передач ступенчатого типа изменяется ступенчато. К ним относятся роботизированные и механические КПП.  Механическая коробка передач (МКПП) – это многоступенчатый редуктор цилиндрической формы, в котором переключение передач осуществляется вручную. В зависимости от количества ступеней различают 4-ступенчатую, 5-ступенчатую, 6-ступенчатую, 7-ступенчатую, 8-ступенчатую коробки передач. Главными преимуществами коробки передач механического типа являются надежность, простота конструкции, возможность ручного управления в любом режиме вождения. За счет этих особенностей коробка передач механического типа является самым распространенным вариантом КПП. Несмотря на это в последнее время все больше автолюбителей отдают предпочтение автоматическим КПП. Роботизированная коробка передач (обиходное название – "робот") представляет собой коробку передач механического типа, в которой автоматизированы функции переключения передач и, соответственно, выключение сцепления. Современные роботизированные коробки передач оснащены двойным сцеплением, которое выполняет передачу крутящего момента без обрыва потока мощности. Использование коробки передач роботизированного типа, оснащенной двойным сцеплением, обеспечивает снижение топливного расхода, а также высокую разгонную динамику. За счет этих качеств популярность таких КПП стремительно растет. На сегодняшний день преселективные коробки передач монтируются как на автомобиль премиумного класса, так и на бюджетные модели. Известными конструкциями коробок передач роботизированного типа являются КПП Изитроник, DSG, SMG. К коробкам передач бесступенчатого типа относится вариатор (обиходное название «вариаторная КПП»). В отличие от коробок передач ступенчатого типа передаточное число в вариаторных КПП изменяется плавно. Это происходит благодаря механическому или гидравлическому преобразованию крутящего момента. За счет своих конструктивных особенностей вариатор способен предоставить оптимальные динамические характеристики машины. С другой стороны, вариатор имеет ограничения по количеству крутящего момента. Некоторые конструкции имеют нарекания в плане ресурса и надежности. Коробки передач вариаторного типа применяются, как правило, японскими автомобильными компаниями (Subaru, Nissan, Honda), из европейских – производитель Audi. Знаменитыми конструкциями вариаторов являются Экстроид, Мультитроник. Комбинированный принцип действия применяется в коробке переключения передач автоматического типа (АКПП, в обиходе – «автомат») ( см. автоматическая коробка передач автомобиля ). Классическая коробка передач автоматического типавключает гидротрансформатор, который заменяет сцепление и обеспечивает бесступенчатую регулировку крутящего момента, а также механическую КПП. Современные автоматические КПП рассчитаны на семь или восемь ступеней. Автоматическая КПП отличается высокой надежностью работы, а также обеспечивает плавную смену передач. При этом «автомат» имеет повышенный топливный расход и низкую динамику разгона. В некоторых конструкциях автоматической КПП имеется имитация ручной смены передач Стептроник, Типтроник. Сегодня термином «коробка передач автоматического типа» обозначаются не только стандартные гидротрансформаторные КПП, а также вариатор и роботизированная коробка передач. Все они оснащены электронным управлением. Разновидностью коробки передач автоматического типа является так называемая адаптивная КПП, учитывающая манеру езды конкретного водителя. Устройство коробки передач автомобиля Следующим узлом трансмиссии автомобиля после сцепления автомобиля будет коробка передач, соответственно устройство коробки передач автомобиля сейчас и рассмотрим. Сегодняшние модели автомобилей оборудованы преимущественно ступенчатыми механическими коробками с зубчатыми шестеренками. Число передач переднего хода, как правило, равняется пяти или четырем, не учитывая передачи заднего хода. Устройство коробки передач автомобиля представлено на рисунке ниже.  Смена передачи в них выполняется передвижением шестерен, которые поочередно входят в зацепление со всеми остальными шестернями или при помощи синхронизаторов, блокировкой шестерен на валу. Синхронизаторы выполняют выравнивание частоты вращения начинающих работу шестерен и блокируют валом одну из самых ведомых. Управление передвижением синхронизаторов или шестерен выполняет водитель при выключенном сцеплении. Коробки передач подразделяются на 3-ступенчатые и 4-ступенчатые и т.д., в зависимости от количества передач переднего хода. В устройство коробки передач автомобиля входят: Рычаг переключения; Механизм, отвечающий за переключение передач с блокировочными и замковыми устройствами; Синхронизаторы; Валы с шестернями (первичный, вторичный, промежуточный); Дополнительный вал, а также шестерни заднего хода; Картер Картер включает в себя все основные элементы и узлы коробки передач. Он прикрепляется к картеру сцепления, который присоединен к двигателю автомобиля ( см.устройство двигателя автомобиля ). Так как в процессе работы коробки передач автомобиля шестерни КПП подвергаются серьезным нагрузкам, им необходимо быть хорошо смазанными. Таким образом, емкость картера залита наполовину трансмиссионным маслом (на некоторых автомобилях используется моторное масло). Синхронизаторы предназначены для безударного, плавного и бесшумного включения передач, методом уравнивания угловых скоростей вращающих шестерен. Валы коробки передач выполняют вращение в подшипниках, которые находятся в картере, и имеют группу шестерен с различным количеством зубьев. Механизм переключения передач предназначен для изменения передачи в коробке и управляется с помощью рычага из салона машины. Замковое устройство при этом не позволяет одновременно включаться двум передачам, а блокировочный механизм удерживает передачи от самостоятельного выключения. Работа коробки передач автомобиля На первичном валу коробки расположен ведомый диск сцепления. На другом конце вала находится зубчатая шестеренка, от которой и получают вращение все остальные шестерни. Рассмотрим сам принцип действия, работу коробки передач автомобиля, и ее предназначение. Работа коробки передач автомобиля представлена на рисунке ниже.  Для этого возьмем два зубчатых колеса, соприкасающиеся друг с другом. Вращение одного заставляет вращаться второе колесо — и наоборот. Если оба колеса жестко посажены на валы – соответственно и они получают вращение. А на противоположном конце или, к примеру, в середине вала, можно закрепить еще зубчатые колеса, которые в контакте с другими также будут заставлять их вращаться. При этом, как и в случае с дисками в сцеплении, есть ведущая шестеренка (вал), а есть и ведомая шестеренка (вал). Кроме того, в КП имеются и промежуточные шестерни (валы). Следующий момент, на котором стоит остановиться — это размеры вращающихся шестерен. Именно на различии в их диаметрах и основана работа коробки передач автомобиля. Допустим, что два цепляющихся зубьями колеса имеют одинаковый размер. Тогда скорость вращения ведущего и ведомого автомобильного колеса будет также одинакова. Если же ведущая шестеренка больше ведомой, тогда ведомая шестеренка будет вращаться быстрее и соответственно, наоборот, при меньших размерах ведущей шестерни, ведомая будет вращаться медленнее. На этом принципе и основана работа коробки передач автомобиля, переключение которой позволяет менять скорость движения. Еще один немаловажный факт, существующий при вращении двух шестеренок – это момент силы. Он пропорционально противоположен скорости вращения. То есть, чем больше по размерам ведущее колесо относительно ведомого, тем выше скорость вращения ведомого и тем меньше тяговое усилие, передаваемое от ведущей к ведомой шестеренке, и наоборот. Чтобы это конкретнее представить, можно взять для примера велосипед, имеющий несколько скоростей. В нем крутящий момент передается от педалей к ведущей шестеренке. От нее — через цепь к оси заднего колеса, на котором расположены несколько зубчатых колес разного диаметра. Чем меньше шестеренка, тем быстрее едет велосипед, но тем труднее крутить педали. И наоборот, чем больше шестеренка связана цепью с ведущим колесом – тем легче ехать, но скорость будет совсем маленькая. Смысл в том, что если представить радиус любого колеса в виде рычага, то из школьной физики известно – чем длиннее рычаг, тем легче вращать колесо относительно его оси. Итак, стоит запомнить, во сколько раз отличаются размеры ведущего и ведомого зубчатого колеса, во столько раз отличается их скорость вращения и момент силы, передаваемый между ними. Но значение скорости всегда обратно пропорционально крутящему моменту. Вот по принципу велосипеда и работает коробка передач. К ведущей шестеренке первичного вала поочередно переключаются другие шестерни различного диаметра. В результате при равномерной работе двигателя автомобиля, водитель рычагом КП может изменять его скорость без существенного изменения числа оборотов ДВС. А дополнительный вал с шестеренкой, называемый валом заднего хода, позволяет двигаться автомобилю назад. Теперь вспомним про соотношение размеров шестерен, скорости и крутящего момента и рассмотрим, как это все сочетается при работе коробки передач автомобиля. 1-я передача. Автомобиль стоит на ровном месте. Его нужно сдвинуть с мертвой точки и заставить двигаться, преодолев силу трения покоя между всеми движущимися деталями. С ведущей шестеренкой соединяется самая большая ведомая шестерня. Мы получаем максимальное усилие на нее при минимальном ускорении – автомобиль медленно трогается с места. 2-я передача. Автомобиль двигается, но за счет большого размера ведомой шестерни, в какой-то момент достигает максимально возможной скорости вращения. Для ускорения автомобиля переключается другая, меньшая по размерам шестеренка к ведущей. Тяговое усилие уменьшается, а скорость увеличивается. 3-я передача. Автомобиль получил ускорение. Тяговое усилие нужно только для преодоления встречного воздуха, но скорости еще можно прибавить. Переключается самая маленькая шестеренка, своим вращением обеспечивающая максимальную скорость автомобиля. Задняя передача. Принцип тот же что и в 1-й передаче. Разница только в том, что в работу вступает вал заднего хода, упомянутый выше. В результате на выходе из коробки передач ведомый вал вращается в противоположную сторону, а автомобиль начинает двигаться назад. Нейтральная передача. Здесь все просто. Ведущая шестеренка не контактирует ни с одной ведомой. То есть, вращается вхолостую. Данный режим необходим для того, чтобы водитель при простое автомобиля с запущенным двигателем (прогрев, остановка, ожидание совершения маневра и т.д.) длительно не давил при этом на сцепление. Поняв принцип работы коробки передач автомобиля, делаем вывод о ее назначении. Как и любой механизм, коробка передач имеет корпус, выполненный из сплава легких металлов. В нем размещен набор валов с шестеренками и механизм переключения передач. Как и в ДВС, трущиеся детали смазываются маслом, которое заливается непосредственно в корпус через заливное отверстие. На днище корпуса имеется сливное отверстие, позволяющее сливать отработавшее масло через определенные интервалы работы, указанные в технической документации автомобиля. Как мы уже выяснили, основными рабочими элементами коробки передач являются валы с шестеренками. Кроме ведущего, ведомого вала и вала заднего хода, в коробке еще бывает и промежуточный вал. Дело в том, что, к примеру, для получения максимального крутящего момента, требуется большая разница в размерах ведущего и ведомого зубчатого колеса, что привело бы к увеличению размеров самой коробки передач. А наличие промежуточного вала с двумя шестеренками разных размеров на его концах, позволяет сделать весь механизм более компактным. То есть, если представить, что надо увеличить крутящий момент в 10 раз (1х10), соответственно ведомая шестерня должна быть в 10 раз больше. А включение в цепочку промежуточного вала с промежуточными шестеренками разных размеров позволит уменьшить это значение. В результате можно получить соотношение 1х2 и далее 1х5. И на выходе ведомый вал получит необходимый крутящий момент. Сцепление ведущей шестеренки с остальными в разной очередности производится механизмом переключения передач. Для компенсирования разности в скорости вращения шестеренок при их сцеплении применяются синхронизаторы. Их задача — обеспечить плавное и бесшумное сцепление шестерен за короткий промежуток времени. В зависимости от количества передач, которые получили название «ступени», коробки передач бывают от 4-5 ступенчатых у легковых машин, до 12-16 ступенчатых у большегрузных автомобилей и спецтехники. Современные коробки передач все больше делают автоматическими. ( см. автоматическая коробка передач автомобиля ). Основное их преимущество – это отсутствие как такового механизма переключения передач, а также совмещение в себе механизма сцепления автомобиля, который мы рассматривали ранее. Конструктивное решение такой коробки позволяет автоматически выполнять функцию сцепления и переключения передач без участия водителя, в зависимости от нагрузки на автомобиль. Классический вариант такой КП показан на рисунке ниже.  Роль сцепления между ДВС и коробкой передач выполняет гидротрансформатор. Здесь вместо механической связки ведущего и ведомого дисков применена гидравлическая жидкость. Она, получая вращение от маховика своей энергией, заставляет вращаться ведомый диск. Набор шестерен и валов имеет аналогичный принцип работы. Но за их переключение отвечает устройство управления. В нем собирается информация с датчиков о скорости и нагрузке на автомобиль и электронное устройство, сравнивая полученные результаты, дает необходимые команды для переключения (отключения) передач, тем самым облегчая работу водителю. Стоит также упомянуть о раздаточной коробке. Этот механизм предназначен для раздачи крутящего момента на два и более моста. Предусмотрен он обычно в полноприводных автомобилях, где ведущими являются как задний, так и передний мост. Ее принцип работы аналогичен коробке передач. Кроме того раздаточная коробка позволяет распределять неравномерную нагрузку на мосты, а также отключать один из мостов в случае ненадобности, когда для движения хватает только мощности одного моста. Карданная передача автомобиля Карданной передачей автомобиля называется механизм, осуществляющий передачу крутящего момента между валами, которые пересекаются в центральной части карданной передачи автомобиля и отличаются возможностью взаимного углового перемещения. Активно применяется в разных сферах человеческой деятельности в случаях, когда соосность вращающихся элементов очень трудно обеспечить. Аналогичные функции способна также осуществлять зубчатая муфта.  Как правило, карданная передача автомобиля используется в автомобильной трансмиссии, а также рулевом управлении. Карданная передача автомобиля может обеспечить соединение следующим элементам трансмиссии: Силовому агрегату и КПП; КПП и раздаточной коробке; КПП и главной передаче; Главной передаче и раздаточной коробке; Ведущим колесам и дифференциалу. Карданный вал в автомобиле предназначен для передачи крутящего момента от КПП к ведущим мостам в случае полноприводной или классической компоновки. Также применяется в травмобезопасной рулевой колонке для соединения рулевого исполнительного механизма и рулевого вала. Карданная передача автомобиля отличается одним значительным минусом – несинхронность валовых вращений (один из валов имеет равномерное вращение, другой – нет). Вращения начинают увеличиваться, если угол между ними возрастает. Это исключает возможность использования карданной передачи автомобиля в некоторых устройствах, например, в трансмиссии автомобилей с передним приводом (где основная проблема заключается в передаче крутящего момента на поворотные автомобильные колеса ). По большому счету данный недостаток может быть скомпенсирован применением на одном валу парных шарниров, которые находятся в повернутом на четверть оборота положении относительно друг друга. Однако там, где необходима синхронность, как правило, применяется ШРУС (шарнир равных угловых скоростей) – более сложная, но более совершенная конструкция аналогичного назначения. По своей компоновке карданные передачи автомобиля подразделяются на закрытые и открытые. Закрытый вариант карданной передачи автомобиля располагается внутри трубы, которая, в свою очередь, может восприниматься составляющей подвески автомобиля. В карданной передаче автомобиля данного типа используется только один шарнир, а неравномерное вращение карданного вала компенсируется за счет его упругости. Существуют конструкции, где функцию карданного вала осуществляет торсион (небольшой упругий вал); карданные шарниры здесь отсутствуют. Открытый вариант карданной передачи автомобиля не располагает трубой, а реактивный момент воспринимается реактивными тягами или рессорами. В состав карданной передачи автомобиля должно входить не меньше двух шарниров, а также компенсирующее звено, так как дистанция между соединенными агрегатами во время движения изменяется. На автомобилях с длинной колесной базой используют карданную передачу автомобиля, которая состоит из двух валов. За счет этого исключается возможность совпадения максимальной угловой скорости вала с приемлемой. Уменьшение длины вала увеличивает его критическую частоту вращения, которая как минимум в 1.5 раза должна превышать максимально возможную во время эксплуатации. Конструкция карданной передачи автомобиля, оснащенной двумя валами, требует использование промежуточной опоры одного из двух валов, подшипник которой установлен на кузове ( см. кузов легкового автомобиля ) или раме в эластичном кольце для компенсации осевого перемещения двигателя ( см. устройство двигателя автомобиля ). Типы карданных передач Рассмотрим основные типы карданных передач. Карданные передачи одновального типа используются на короткобазных легковых автомобилях, которые отличаются колесной формой 4х2, карданная передача соединяет КПП с задним ведущим мостом. Данный тип карданной передачи включает в свой состав карданный вал, а также два карданных шарнира. Карданные передачи двухвального типа используются на грузовиках и автобусах, а также на легковых автомобилях с удлиненной колесной базой, форма колес которых 4х2. Карданная передача двухвального типа осуществляет связку заднего моста с КПП. Данный тип карданной передачи состоит из трех карданных шарниров, двух карданных валов, промежуточной опоры. В автомобилях, отличающихся формой колес 6х6 и оснащенных индивидуальным приводом ведущих мостов, соединение заднего ведущего моста с раздаточной коробкой осуществляется за счет карданной передачи двухвального типа с промежуточной опорой. Соединение переднего и среднего ведущих мостов с раздаточной коробкой выполняется с помощью карданных передач одновального типа. Существуют машины с формой колес 6х6, но средний мост у них является проходным, связь КПП с раздаточной коробкой, а раздаточной коробки вместе с этим с ведущими мостами, выполняется за счет карданных передач одновального типа. Дополнительный редуктор выполняет передачу крутящего момента на ведущий задний мост. Рассмотренные выше типы карданных передач являются основными в автомобилестроении. Устройство карданной передачи Следующим важным моментом, на котором нам нужно остановиться, является устройство карданной передачи. Карданный вал предназначен для передачи крутящего момента от коробки передач автомобиля или раздаточной коробки к ведущему мосту автомобиля. Специфическими отличиями его от обыкновенных валов является возможность изменения его длины и передача крутящего момента под меняющимся углом. В чем это заключается? Устройство карданной передачи рассмотрено на рисунке ниже. Здесь выбран вариант заднеприводного автомобиля.  Любой мост машины связан с рамой через подвеску с рессорами. В результате при движении по неровной дороге колеса с мостами как бы подпрыгивают, а сама рама автомобиля за счет работы рессор остается практически на одном уровне от земли. Соответственно при изменении положения даже одного колеса (например, яма) меняется расстояние от него до коробки передач и угол перекоса относительно горизонта. Вот чтобы компенсировать эти явления и придумали карданную передачу автомобиля. Карданный вал выглядит как труба, собранная из двух полувалов, соединенных между собой шлицами. У одного вала шлица наружу, у другого – внутрь. По шлицам эти полувалы могут двигаться друг относительно друга, при этом, не теряя крутящий момент. За счет этого и происходит изменение длины всего карданного вала. На концах обоих валов имеются карданные шарниры. Сам шарнир представляет собой две подвижные вилки, соединенные с крестовиной через подшипники. Концы вилок также через подшипники закреплены на обоих концах карданного вала. Такое подвижное соединение позволяет передавать крутящий момент под меняющимся углом. Все это вместе и образует карданную передачу автомобиля. Шарнир равных угловых скоростей (ШРУС) Мы рассмотрели самый простой вариант карданной передачи автомобиля. Но в случае переднеприводного автомобиля, вся эта конструкция усложняется, и добавляются новые элементы. Так как передние колеса еще и управляемые, то углы наклона и поворота становятся еще больше и простой карданный вал тут уже никак не поможет. Кроме того, у переднеприводных автомобилей коробка передач совмещена с передним мостом или оба этих механизма расположены рядом друг с другом. Поэтому наиболее удачным техническим решением у таких автомобилей стало применение шарниров равных угловых скоростей (ШРУС). Самый простой вариант шарнира равных угловых скоростей показан на рисунке ниже.  Для полного понимания можно привести пример любой шариковой ручки. На конце ее стержня в металлическом конусе есть канавка, куда помещен маленький шарик. Именно его идеальная форма позволяет при письме наклонять ручку под разным углом и рисовать ей в различные стороны. А теперь представьте, что шариков в ручке несколько и все они одновременно должны соприкасаться с листом бумаги. Примерно такая конструкция у шарнира равных угловых скоростей. На конце ведомого вала КП помещена «звездочка» с канавками, по которым могут перемещаться шарики вдоль оси вала. С внешней стороны шарики обхватывает корпус шарнира равных угловых скоростей с такими же канавками. Таким образом, шарики образуют как бы вертикальный круг, параллельно колесу. Теперь сам процесс работы шарнира равных угловых скоростей. Крутящий момент от ведомого вала коробки передач автомобиля через шарики — на корпус шарнира, а от него — на колесо. В данном случае эти шарики играют роль шлицев. Представим, что колесо не вращается, но начало поворачиваться налево. При этом передняя его часть поворачивается налево, а задняя – направо, так как центр колеса закреплен на шарнире. Тогда и шарики по канавкам начинают смещаться, как и колесо. То есть диаметрально расположенные шарики смещаются в противоположные стороны: передний – налево, задний на такое же расстояние направо. Ну а в движении шарики постоянно крутятся и меняют свое положение в зависимости от положения колеса. При этом крутящий момент передается постоянно, а скорости вращения вала и колеса под любым углом всегда одинаковы. Отсюда и название — шарнир равных угловых скоростей. Такой механизм очень «боится» грязи и внешнего механического воздействия, так как шарики перестают скользить по канавкам. Поэтому шарниры равных угловых скоростей всегда защищены прочным чехлом и смазаны внутри консистентной смазкой. Ведущий мост автомобиля Ведущим мостом автомобиля называется агрегат, предназначенный для увеличения крутящего момента в кардане, распределения этого момента, а также передачи его ведущей колесной оси, что увеличивает тяговые усилия колес. Нарастание крутящего момента и его подачу под углом в 90° обеспечивает главная передача; крутящий момент распределяется между ведущими осями колес с помощью дифференциала, а передается на ведущие колеса полуосями.  Дифференциал, полуоси и главная передача расположены в балке ведущего моста, которая выступает в качестве оси с автомобильными колесами. Практически всегда задней осью является ведущий мост автомобиля, ось передней части – это управляемый мост, который также может выступать в качестве ведущего. Ведущий задний мост отличается от ведущего переднего моста конструкцией привода к ведущей колесной паре. В автомобиле главная передача предназначена для регулярного увеличения, подводимого от силового агрегата крутящего момента, а также его передачи под углом в 90° к ведущей оси колес. Постоянное повышение крутящего момента определяется передаточным числом главной передачи. В самой распространенной и часто используемой конструкции ведущего моста автомобиля балка одновременно выполняет функцию картера (внутри своей конструкции балка имеет полуоси привода ведущей колесной оси, дифференциал, главную передачу). Балки мостов бывают следующих разновидностей: Цельные; Типа «банджо»; Разъемные. Балка разъемного типа состоит из двух половинок, которые соединяются болтами. Полуосевые чулки (кожухи приводных валов) запрессованы в литые средние области балки и, как правило, имеют дополнительное соединение с ними с помощью электрозаклепок или простых заклепок. Средняя область балки формирует картер главной передачи с соответствующими подшипниковыми гнездами. Как правило, эту часть конструкции выполняют из стали или чугуна. Конструкция разъемной балки, на сегодняшний день, считается устаревшей. Из-за присутствия поперечного стыка ей свойственна небольшая жесткость, вдобавок к этому есть вероятность течи масла через этот стык, нагруженный изгибающими моментами; также трудоемки и затруднительны операции настройки. В случае ремонта механизма авто мост приходится демонтировать с автомобиля. Цельная балка оснащена центральной частью, которая изготовлена в виде одного цельного элемента. Полуосевые чулки – это трубы, выполненные из стали, запрессованные в литую среднюю область балки. Элементы механизмов во время сборки устанавливаются через заднюю съемную крышку, сняв которую, можно выполнить осмотр составляющих без демонтажа. Однако выполнять регулировочные и монтажно–демонтажные работы, где необходим специальный инструмент, без снятия с автомобиля моста очень сложно. Балка типа «банджо». Главная передача устанавливается в картере, который связан с балкой посредством фланцевого соединения, и в собранном состоянии без нарушения регулировок устанавливается в балку и демонтируется из нее, при этом балка может остаться на транспортном средстве. Плоскость разъема картера главной передачи и балки может быть горизонтальной или вертикальной. «Банджо–балка» может быть сварной, изготавливаться литьем из чугуна или штамповкой из стали. В состав ее центральной области входят две штампованные половинки, между которыми располагаются вкладки. В средней области балки находятся сливное и маслозаливное отверстие, которые прикрыты пробками. Также там располагается сапун, который препятствует увеличению внутри балки давления при нагреве элементов ее механизмов в процессе работы. К внешней поверхности кожухов приварены специальные крепления рессор. К торцовым областям кожухов балки автомобилей легкового типа приварены фланцы со специальными гнездами для подшипников полуосей и с отверстиями для присоединения тормозных щитов. Концы кожухов автомобилей грузового типа имеют специальную обработку для монтажа подшипников ступиц задних колес, а также отличаются приваренными фланцами крепления щитов тормозов. Во время движения балка ведущего моста подвергается вертикальной нагрузке силы массы автомобиля, горизонтальной нагрузке сил инерции во время разгона, поворота, торможения и скручивающей нагрузке, получаемой от крутящего момента. Балка рассчитывается на прочность при кручении, изгибе и должна предоставлять максимальную жесткость с прогибом не выше 1.5 мм на метр колеи. Балка изготавливается из среднеуглеродистой стали, а из ковкого чугуна отливается картер главной передачи. Мост, в том числе ведущий – сложнейший узел, состоящий из большого количества деталей, который осуществляют различные функции. Мост принимает на себя все продольные, вертикальные и продольные нагрузки, которые гасятся упругими составляющими подвески автомобиля – пружинами или рессорами. Таким образом, мост не имеет жесткой связи с автомобильным кузовом ( см. кузов легкового автомобиля ) и соединяется с ним за счет рычагов с пружинами или рессор с реактивными тягами, в зависимости от конструкции. Сам мост как бы висит на данных элементах, соединенных с рамой или кузовом через резинометаллические втулки. Разновидности автомобильных мостов Управляемые; Ведущие; Поддерживающие; Управляемые ведущие. Ведущие мосты автомобиля подразделяются на задние, передние и промежуточные. А также они бывают разрезанные и неразрезанные – в зависимости от варианта подвески. Если подвеска автомобиля независимая, ведущий мост изготавливается разрезным, в случае, если подвеска зависимая, мост – неразрезной. На автомобилях классической компоновки легкового типа задний мост является ведущим, на автомобилях с системой полного привода оба моста являются ведущими. Управляемый мост. Когда рассматривается управляемый мост, в большинстве случаев подразумевается передний мост авто с полным или задним приводом. Однако у машин специального назначения (сельскохозяйственная колесная техника, автомобили коммунальных служб, погрузчики) задний мост может быть управляемым, а передний – ведущим. Данный мост может быть как разрезным, так и не разрезным. Неразрезной мост – это балка с поворотными кулачками, благодаря которым обеспечивается возможность вращения управляемой колесной оси во время движения транспортного средства. Балка моста должна быть одновременно жесткой, прочной и легкой. Данным условиям отвечают по большей части стальные кованые балки двутаврового сечения. На балке имеются опорные площадки для того, чтобы закрепить элементы подвески. В своей средней части балка выгнута вниз, для того, чтобы расположить силовой агрегат как можно ниже, и это дает возможность смены центра тяжести для увеличения устойчивости транспортного средства. Разрезной передний управляемый мост. Разрезным мостом называется редуктор, закрепленный на подрамнике со специальными приводными валами, которые передают крутящий момент колесам. Подвеска (независимая) соединяется с поворотными кулаками, как это свойственно автомобилям с системой переднего привода. Управляемые колеса автомобиля, прикрепленные к ступицам, могут проворачиваться одновременно со стойками, что позволяет маневрировать автомобилем. Задний ведущий мост Теперь вернемся к заднеприводным автомобилям и остановимся на устройстве заднего ведущего моста автомобиля. Рассмотрим конструкцию заднего ведущего моста и работу составных его механизмов: главной передачи, дифференциала и полуосей. Задача главной передачи — увеличить крутящий момент и перпендикулярно передать его к колесам. Мы помним, карданная передача автомобиля заканчивается шарниром. Этот шарнир жестко соединен с ведущим валом главной передачи. Неразрезной ведущий мост. Такой мост конструктивно изготавливается пустотелым в виде балки для расположения в ней трансмиссионных узлов: дифференциала, полуосей, являющихся приводом к ведущей колесной оси автомобиля и главной пары. На концах балки имеются подшипники полуосей и фланцы для присоединения тормозных механизмов и опорных дисков. На теле балки имеются площадки под крепления пружин или рессор, а также специальные кронштейны для присоединения к подвеске. Предназначение заднего ведущего моста автомобиля заключается в перемене подведенного крутящего момента и его передачи под углом 90° на ведущие колеса. Во время прохождения поворота этот мост предоставляет возможность ведущей колесной паре вращаться с разными скоростями. Также мост выполняет передачу реактивного момента и тяговых усилий к несущему кузову или раме от ведущих колес и воспринимает боковые реакции и силу веса во время движения машины при повороте. Конструктивные особенности неразрезного заднего моста. Автомобильный задний ведущий мост состоит из следующих элементов: дифференциал, картер заднего моста, полуоси привода колес, главная передача. Картер заднего моста предназначен для монтажа необходимых узлов с их взаимным заданным расположением, передающих к ведущим колесам крутящий момент. Вместе с этим картер заднего моста является одной из составляющих в подвеске задней колесной пары. Мост через подвеску воспринимает массу автомобиля, передающуюся на колеса. Картер заднего ведущего моста изготовлен по методу штамповки. Концы картера оснащены приваренными и запрессованными стальными коваными фланцами, которые после сварки обрабатываются. Фланцы отличаются специальными гнездами для монтажа подшипников полуосей, а также резьбой крепления щита тормозов. В средней области картера моста спереди располагается отверстие для монтажа редуктора заднего ведущего моста, а сзади данное отверстие закрыто приваренной штампованной крышкой. В крышке находится маслозаливное отверстие под резьбовую пробку. Нижняя часть картера оснащена отверстием для слива масла, оно также закрывается пробкой с резьбой. Как правило, пробка имеет магнитный элемент, который собирает металлические продукты износа; они удаляются с пробки во время замены масла в редукторе. Усилие, подводимое к заднему ведущему мосту от силового агрегата через карданную передачу, увеличивается за счет главной передачи в редукторе. Кроме этого главная передача выполняет изменение положения вращения оси на 90° за счет передачи крутящего момента с помощью шестерен дифференциала на полуоси. Полуоси изготовлены из углеродистой стали и по всей своей длине закалены ТВЧ, чтобы увеличить их прочность и придать упругость. Концы полуосей оснащены отлитыми воедино с ней фланцами, к которым присоединяются колеса и тормозные механизмы. Внутренности полуосей имеют накатанные шлицы, которые вступают в зацепление с шестернями дифференциала. На рисунке ниже показана схема главной передачи заднего ведущего моста автомобиля.  Смотрим на рисунок. На конце вала расположена коническая шестеренка, которая входит в зацепление с другой, ведомой шестерней, расположенной на оси колес. Таким образом, крутящий момент «поворачивает» на 90°. А за счет того, что ведомая шестерня больших размеров, чем ведущая – крутящий момент еще и сразу возрастает. Дифференциал заднего моста Вот казалось бы и все. Мы достигли того, что колеса начали получать вращение. Но возникает проблема при изменении направления движения автомобиля поворотом влево, вправо или при развороте. Если колеса поместить жестко на одной оси, то они всегда одинаково будут вращаться. А при повороте, допустим, направо, радиусы поворота колес изменяются, и правое колесо проходит меньшее расстояние, чем левое. Получается, одно из них должно проскальзывать. Такой же эффект будет, если одно из колес прокатывается через яму, а второе по ровной поверхности. Это приведет к повышенному износу колес, а на скользкой дороге автомобиль будет просто неуправляем. Значит надо сделать так, чтобы колеса были независимы друг от друга, но при этом получали крутящий момент. Это и есть задача следующего механизма – дифференциала заднего моста. Дифференциал заднего моста изображен на рисунке ниже.  Ведущая шестерня входит в зацепление с ведомой, вид которой, как видно на рисунке, заметно изменился, по сравнению с предыдущей картинкой. Внутри ведомой шестерни жестко сидят две конические шестеренки друг напротив друга. Называются они сателлитами. Каждый сателлит зубьями сцеплен с двумя шестернями на полуосях. Сами полуоси друг с другом напрямую никак не связаны, только через сателлиты. То есть на данном этапе колеса получили независимость друг от друга. Теперь рассмотрим принцип работы дифференциала заднего моста. Машина едет прямо. Крутящий момент от ведущей шестерни перпендикулярно передается на ведомую. Ведомая шестерня вместе с собой вращает сателлиты. Они, из-за зубчатого сцепления с шестеренками полуосей, заставляют их вращаться одинаково, и крутящий момент уходит к обоим колесам. При этом сами сателлиты вокруг собственной оси не вращаются. Автомобиль поворачивает. Одной из полуосей с колесом надо вращаться с меньшей (большей) скоростью относительно второй. Ей это и позволяют сделать сателлиты, которые помимо вращения вместе с ведомой шестерней главной передачи, начинают вращаться вокруг собственной оси. Такое вращение позволяет им передавать нагрузку неравномерно, а колесам вращаться с разной скоростью. По завершении маневра автомобилем сателлиты замирают и вращаются только вместе с ведомой шестерней, что мы рассмотрели выше. Вот это и есть принцип работы дифференциала заднего моста. Конечный элемент ведущего моста автомобиля - это те самые полуоси, которые жестко связаны с колесами. Все механизмы ведущего моста автомобиля защищены металлическим корпусом с картером, где находится трансмиссионное масло, служащее для уменьшения трения и охлаждения подвижных деталей. Редуктор ведущего моста Сегодня существует две разновидности редукторов ведущего моста: колесный и центральный. Главный редуктор ведущего моста (центральный) предназначен для уменьшения угловой скорости ведомого вала и увеличения крутящего момента. Редуктор ведущего моста колесного типа применяется для дополнительного увеличения крутящего момента, сохраняя основные технические характеристики и величины центрального редуктора. Благодаря этому удается увеличить клиренс и унифицировать мосты автомобилей грузового типа.  Редуктор ведущего моста автомобилей ВАЗ Главная передача редуктора ведущего моста автомобилей ВАЗ 2101 – 2107 и их модернизированных версий представлена парой конических шестерен с необычным спиральным зубом. Вид зацепления – гипоидный. Главным отличием данного типа зацепления является скрещивающееся под прямым углом зацепление, в то время как при стандартном зацеплении выполняется пересечение. Это делается за счет того, что расположение оси ведущих шестерен немного ниже относительно оси ведомой шестерни. За счет такой конструкции кроме поперечного скольжения зубьев также удалось получить их продольное проскальзывание. На основе этого улучшился процесс приработки и притирания шестерен в процессе работы под нагрузкой. Вдобавок к этому гипоидное зацепление дает возможность получить максимальный коэффициент перекрытия, что сохраняет дорожный просвет и обеспечивает бесшумность передачи, положительно отражаясь на курсовой устойчивости транспортного средства. Шестерни главной передачи образуются попарно, поэтому выполняя ремонтные работы с редуктором ведущего моста и выбраковывая одну из всех шестерен, необходимо производить их замену. Парование шестерен осуществляется в заводских условиях с применением соответствующего оборудования. Принцип подборки парной шестерни на центральный редуктор ведущего моста Во время подбора ведомая и ведущая шестерни перемещаются вдоль своих осей, из-за чего происходит нарушение монтажного теоретического размера. На основе полученных данных вносится первая поправка. Далее выполняются измерения головки ведущей шестерни. Результат, находящийся в допускаемых рамках, является исходным для выявления второй поправки. Сумма поправок или, по-другому, сумма отклонений, фиксируется с помощью электрографа на плоскости вала ведущей шестерни главной пары и фиксируется как общая поправка монтажного теоретического размера. Эти показатели предназначаются специалистам, которые выполняют ремонт и сборку редуктора ведущего моста. 2.Масла и смазки, применяемые в узлах и агрегатах трансмиссии. В агрегатах трансмиссии применяют трансмиссионные масла. Масла для смазки трансмиссии должны быть более вязкими, обладать противозадирочными, антикоррозионными, противоизносными свойствами, высокой активностью и стабильностью. Наличие этих свойств обусловливается прежде всего высоким удельным давлением в соединительных деталях трансмиссии. В зависимости от вязкости, области применения и состава устанавливаются следующие марки трансмиссионных масел: - ТЭп-15 - применяемое для смазывания цилиндрических, конических и спирально-конических передач; - ТСп-10 - применяемое для смазывания тяжело нагруженных цилиндрических, конических и спирально-конических передач; - ТАп-15В - применяемое для смазывания тяжело нагруженных цилиндрических, конических и спирально-конических передач; - ТСп-15К - применяемое для смазывания тяжело нагруженных цилиндрических, ко - ТСп-14 гип - применяемое для гипоидных передач грузовых автомобилей; - ТАД-17и - применяемое для смазывания цилиндрических, конических, червячных, спирально-конических и гипоидных передач автомобилей ВАЗ и другой техники. Буква T указывает, что масло трансмиссионное; А — автомобильное; п — с присадкой; цифра 15 обозначает вязкость в сантистоксах; буква В — всесезонное. Консистентные смазки представляют собой смесь минерального масла, загущенного мылом. Они применяются в узлах, где жидкое масло не удерживается, защищая их от попадания пыли, влаги и грязи. Виды пластичных смазок: Смазка № 158 ТУ 38.101320-77, представляет собой мазь гладкой структуры синего цвета. Приготовляется на основе авиационного масла, защищенного литиевыми мылами стеариновой кислоты, содержит антиокислительную присадку фталоцианин меди и канифоль. Смазка имеет плохие низкотемпературные свойства и низкую водостойкость. Работоспособна в диапазоне температур от 300 до 1200С, достаточно стабильна и долговечна, может работать в подшипниках качения без смены в течение нескольких лет. Применяется , как правило, для смазки игольчатых подшипников карданных шарниров неравных угловых скоростей. Тормозная жидкость «Томь» ТУ 6-01-1276-82,- желтого цвета, представляет собой смесь гликолей и эфиров борной кислоты. По физическим свойствам жидкость близка к «Неве» и взаимозаменяема с ней. Жидкость обладает небольшой гигроскопичностью, большей температурой кипения и незначительным понижением температуры кипения при обводнении, хорошими противоизносными и антикоррозионными свойствами, низкой стоимостью. Жидкость работоспособна при температурах окружающего воздуха от 500 до минус 500С, применяется всесезонно в гидросистемах всех марок машин, ядовита, огнеопасна, срок хранения- 3 года. Смазка Литол-24( МЛИ 4/12-3), ГОСТ 21150-75,- однородная мазь от светло-желтого до коричневого цвета, изготовляется загущением минерального масла литиевыми мылами с добавлением антиокислительной присадки, исключительно водостойка, работоспособна при температурах от минус 400 до 1200С. Обладает отличной механической стабильностью и удовлетворительными противозадирными свойсвами. Имеет хорошие консервационные свойства. Применяется в качестве единой смазки для автомобильной техники, предназначена для смазки всех типов узлов трения колесных и гусеничных машин. В грубых незащищенных от грязи и воды узлах трения применять ее нецелесообразно, так как преимущесва смазки в этих условиях теряются, а стоимость ее высокая. Пропрессовка смазки Литол-24 в узел трения без предварительного подогрева смазки возможна при температурах до минус 300 С. Литол-24 является основной смазкой. В случае ее отсутствия разрешается применять другие смазки для повышенных температур. При замене других смазок на Литол-24 необходимо хорошо очистить узлы трения. При попадании в них значительного количества натриевых или кальциевых смазок качество Литола-24 резко снижается. Применение Литола-24 вместо натриевых и кальциевых смазок позволяет увеличить срок смены и пополнения смазки в закрытых узлах трения в два раза. Смазка Литол-24 заменяет солидолы всех марок, консталины, смазки 1-13 жировую, автомобильную, АМ карданную, ЦИАТИМ-201, ЦИАТИМ-203, ЦИАТИМ-208 и совместима с ними. 3.Техническое обслуживание механизмов трансмиссии. |