НЕФТЕГАЗОПРОМЫСЛОВОЕ ОБОРУДОВАНИЕ. 1. оборудование и инструменты для ремонта скважин

Скачать 2.11 Mb. Скачать 2.11 Mb.

|

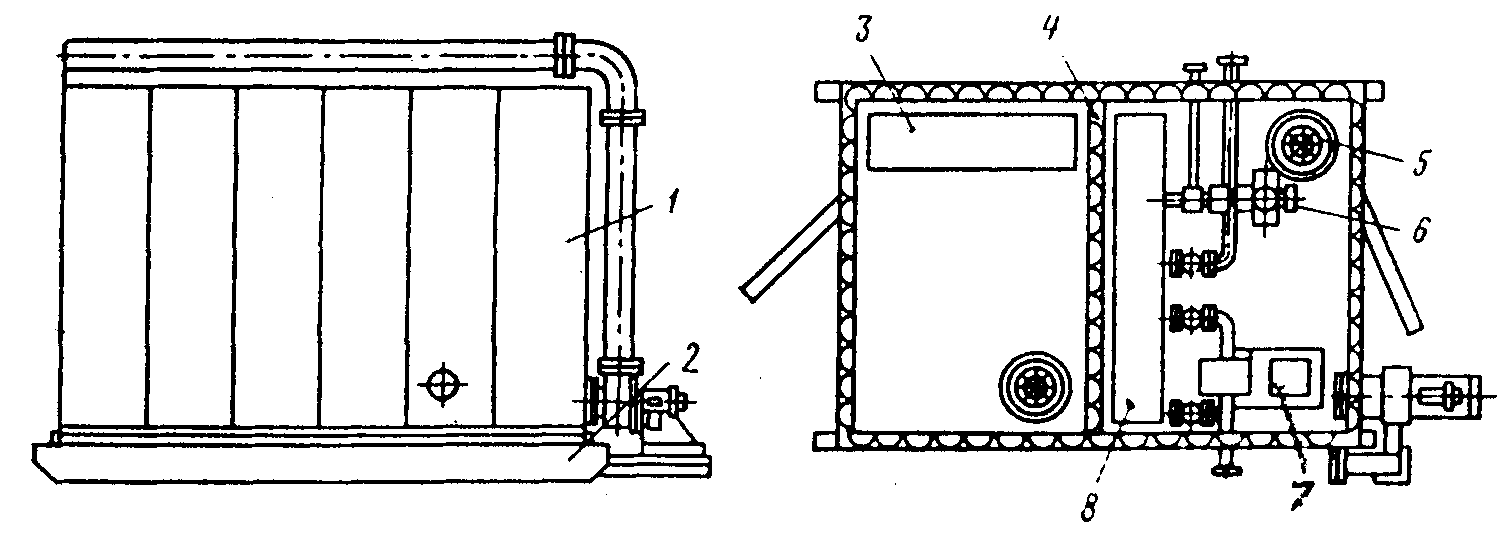

5.6. Блоки дозирования химреагентовВ настоящее время отечественной промышленностью изготовляются блоки и установки дозирования химических реагентов (деэмульгаторов, ингибиторов коррозии, солеотложения и т.п.) БР-2,5; БР-10; БР-25; НДУ; УДС; УДЭ; УДПВ. Предназначены для приготовления и дозированного ввода жидких деэмульгаторов и ингибиторов коррозии в любой точке трубопровода промысловой системы транспорта и подготовки нефти на участке скважины до установки комплексной подготовки нефти. Все оборудование установок БР-2,5 и БР-10 (рис. 71) размещено в теплоизолированной будке 1, смонтированной на сварной раме-санях 2. Будка разделена герметичной перегородкой 4 на два отсека (технологический и приборный). В технологическом отсеке размещены технологическая емкость 8, трубчатый электронагреватель 5, шестеренный 7 и дозировочный 6 насосы, а также средства контроля и управления 3. Путем подачи в смеситель в определённых соотношениях воды и концентрированного реагента на установке БР-25 при необходимости можно приготовить и дозировать водный раствор реагентов.  Рис. 71. Блоки дозирования химреагентов БР-2,5 и БР-10 Технологическая характеристика блоков БР приведена в таблице 28. Таблица 28

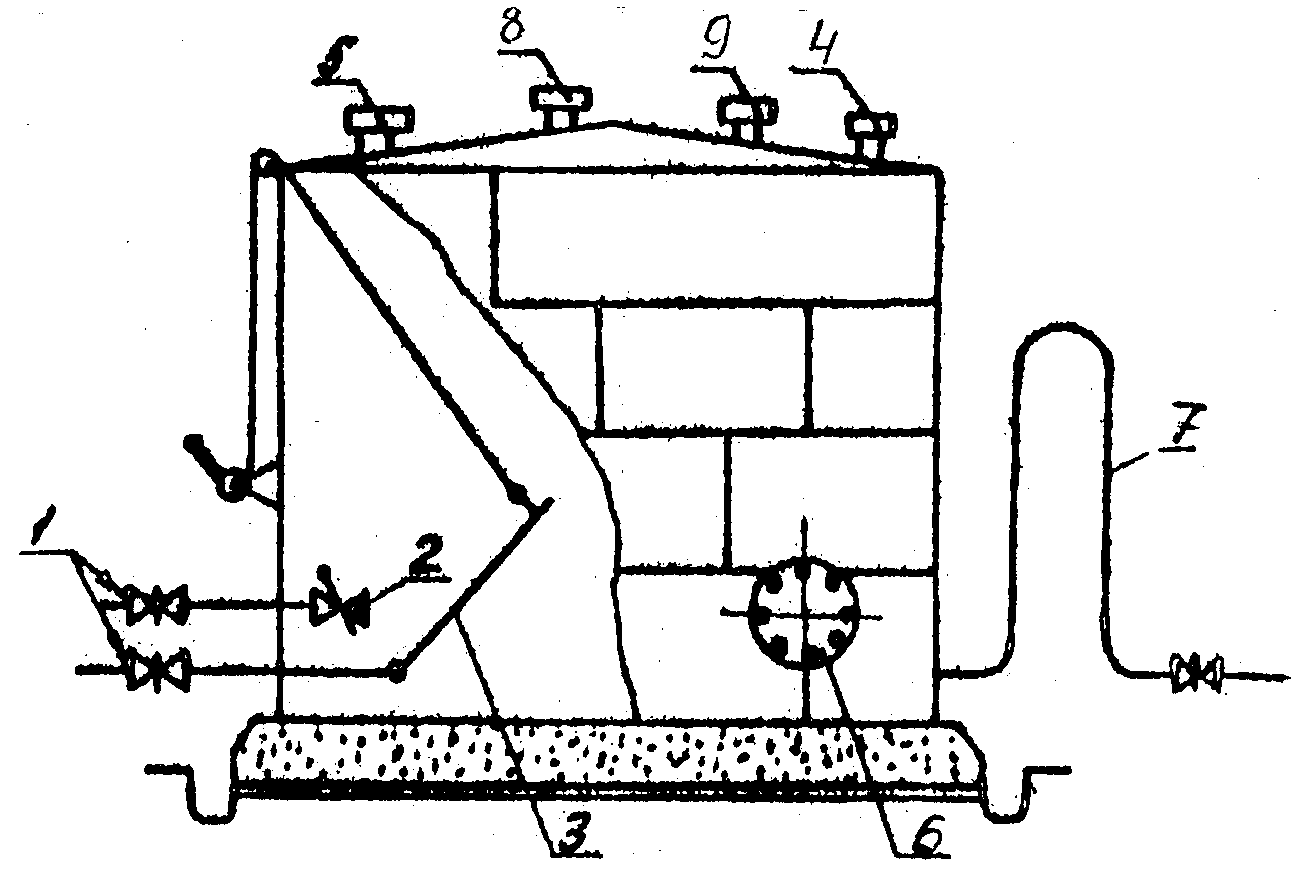

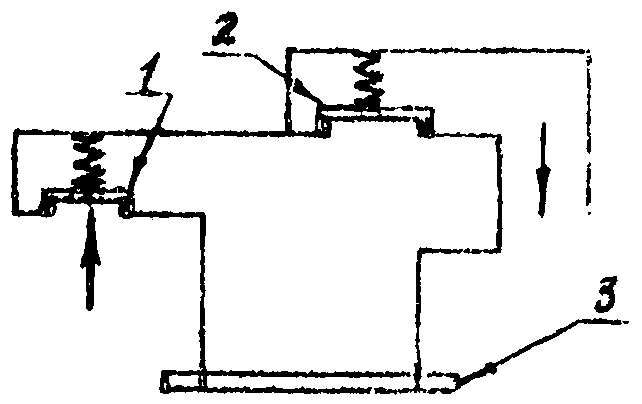

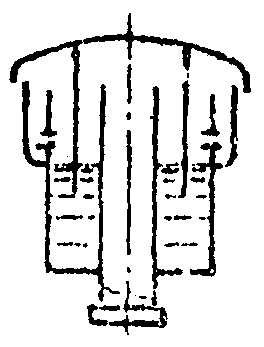

5.7. Нефтяные резервуарыНефтяные резервуары (емкости) предназначены для накопления, кратковременного хранения и учета «сырой» и поворотной нефти. Группу резервуаров, сосредоточенных в одном месте, называют резервуарным парком. Согласно СНиП объем сырьевых резервуаров должен быть не менее пятикратного суточного объема добычи нефти, а товарных резервуаров - двухратного. На промыслах используют в основном стальные цилиндрические резервуары вместимостью 10020000 м3 и реже железобетонные подземные резервуары вместимостью до 100000 м3. Нефтяные, резервуары строят из несгораемых материалов в наземном, полуподземном и подземном исполнении. Стальные резервуары сооружают с постоянной или переменной толщиной стенок корпуса. В зависимости от объема и высоты резервуара их изготовляют из листовой стали толщиной от 4 до 10 мм. По технологическим условиям (сварка) листовая сталь толщиной менее 4 мм не может применяться, если даже расчетная толщина стенки получается меньше. При сооружении корпуса резервуара стальные пояса могут располагаться тремя способами: ступенчатым, телескопическим и встык. Стенки вертикальных цилиндрических резервуаров при отсутствии избыточного давления над поверхностью жидкости испытывают давление, зависящее от высоты столба уровня жидкости до рассматриваемого пояса резервуара. Например, на глубине h стенки испытывают внутреннее давление Р, равное: Толщину стенки определяют из уравнения: h - высота резервуара, мм; - плотность жидкости, кг/м3; g - ускорение силы тяжести, м/с2; D - диаметр резервуара; доп - допустимое напряжение на растяжение. Толщину листовой стали днищ резервуаров не рассчитывают и принимают обычно не более 5 мм, так как гидростатическое давление воспринимается фундаментом. Крышки резервуаров изготовляют из листовой стали толщиной не более 2,5мм и бывают: конические, сферические, плоские. На нефтяных месторождениях применяют чаще всего резервуары с плоскими крышками. Крыши резервуаров располагаются на строительных перекрытиях (фермах), которые могут опираться как на промежуточные колонны внутри резервуара, так и непосредственно на его стенки. Оборудование стальных резервуаров и их конструктивные схемы должны обеспечивать их правильную и безопасную эксплуатацию, в частности: 1) накопление и опорожнение резервуаров; 2) замер уровня нефти; 3) отбор проб нефти; 4) зачистку и ремонт резервуаров; 5) отстой нефти и удаление подтоварной воды; 6) поддержание давления в резервуаре в безопасных пределах. На нефтяных резервуарах монтируется оборудование представленное на рис. 72.  Рис. 72. Схема расположения оборудования на стальном резервуаре: 1 – приемо-раздаточные патрубки; 2 – захлопка для принудительного закрытия; 3 – приемная труба; 4- замерной люк; 5 – световой люк; 6 – люк-лаз; 7 – сифон; 8 – дыхательный клапан; 9 ‑ гидравлический предохранительный клапан Диаметры приёмо-раздаточных патрубков определяются заданной производительностью перекачиваемой нефти и колеблются в пределах 150700 мм. Скорость движения жидкости в них, в пределах 0,52,5 м/с в зависимости от вязкости нефти. Захлопка 2 устанавливается для предотвращения утечек нефти из резервуаров при неисправности задвижек. Подъёмная труба 3 монтируется внутри резервуара и предназначена для отбора нефти с требуемой высоты. Замерный люк 4 служит для замера в резервуаре уровня нефти и подтоварной воды, а также для отбора проб пробоотборником. Замерный люк устанавливается на патрубке, вваренном вертикально в крышу резервуара. Крышка замерного люка герметично закрывается посредством прокладки и нажимного, откидного болта. Внутри замерного люка расположена направляющая колодка, по которой спускают в резервуар замерную ленту с лотом. Колодка изготовляется из меди или алюминия, чтобы предотвратить искрообразование. Световой люк 5 - для проникновения света и проветривания перед зачисткой, ремонтом. Люк-лаз для проникновения людей, при ремонте, очистке, а также освещения и проветривания. Водоспускное приспособление сифонного типа предназначается для отбора пластовой воды. Высота колена сифона hc определяется расчетом в зависимости от выбранного соотношения высот столбов воды hв и нефти hн в резервуаре по формуле: откуда Дыхательный клапан 8 автоматически сообщает газовое пространство резервуара с атмосферой в тот момент, когда в резервуаре создается предельно допустимое давление или вакуум в результате изменения температуры, а также при наполнении и опорожнении резервуара. Дыхательные клапаны рассчитаны на избыточное давление и вакуум в газовом пространстве резервуара Ризб=20 мм вод. ст. При таком избыточном давлении масса кровли резервуара, изготовленной из листовой стали толщиной 2,5 мм, уравновешивается силой избыточного давления на неё. Масса 1 м2 крыши составляет 20 кг и, следовательно, крыша не будет испытывать напряжения, если давление изнутри не будет превышать давления, создаваемого массой крыши (рис. 73). При повышении давления изнутри резервуара клапан 2 поднимается и сбрасывает в атмосферу излишний газ, а при понижении давления внутри резервуара открывается клапан 1 и в резервуар поступает воздух. Во избежание коррозии корпус клапана и седло изготовляют из алюминиевого сплава. Размер дыхательных клапанов выбирают в зависимости от их допустимой пропускной способности.  Рис. 73. Функциональная схема дыхательного клапана: 1 – клапан вакуума; 2 – клапан давления; 3 – фланец для установки клапана на огневом предохранителе Дыхательный клапан является ответственным элементом оборудования резервуара, в связи, с чем исправному состоянию клапанов и правильной эксплуатации их должно уделяться особое внимание. В зимнее время дыхательные клапаны часто выходят из строя, так как при прохождении влажных паров нефти через клапан влага, конденсируясь на тарелках и седлах, приводит к их взаимному примерзанию. Этот недостаток устраняется путем изоляции смерзающихся поверхностей клапана фторопластом, имеющим большую механическую прочность при низких температурах и высокую химическую стойкость. Гидравлический предохранительный клапан 9 предназначается для ограничения избыточного давления или вакуума в газовом пространстве резервуара при отказе в работе дыхательного клапана, а также при недостаточном сечении дыхательного клапана для быстрого пропуска газа или воздуха. Предохранительные клапаны рассчитаны на несколько большее давление и вакуум, чем дыхательный клапан: на избыточное давление 60 мм вод. ст. и разряжения 40 мм вод. ст. Его функциональная схема приведена на рис. 75.  Рис. 74. Функциональная схема гидравлического предохранительного клапана Предохранительный клапан заливают незамерзающими, неиспаряющимися и маловязкими жидкостями - раствором глицерина, этиленгликолем и др. образующими гидравлический затвор, через который происходит барботаж из резервуара излишней смеси газа с воздухом или «вдох» в резервуар. В случаях резкого повышения давления в резервуаре может произойти выброс жидкости из клапана в кольцевой канал, обратно из него жидкость стекает через отверстия в стенке кармана. Огневые предохранители устанавливаются на резервуарах в комплекте с дыхательными и предохранительными клапанами и предназначаются для предохранения газового пространства резервуара от проникновения в него пламени через дыхательный клапан. Принцип действия огневых предохранителей заключается в том, что пламя, попадая в огневой предохранитель, проходит через систему клапанов малого сечения, в результате чего дробится на отдельные мелкие потоки; поверхность соприкосновения пламени с предохранителем увеличивается, возрастает отдача тепла стенкам каналов, и пламя затухает. Основной деталью огневых предохранителей является спиральная ленточная кассета цилиндрической формы, изготовленная из цветных металлов и помещенная в корпус предохранителя. Резервуары стальные вертикальные цилиндрические (рис. 75) предназначены для хранения нефти, нефтепродуктов с понтоном и без понтона.  Рис. 75. Резервуар стальной вертикальныйИзготовитель: Новокузнецкий завод резервуарных металлоконструкций.\Таблица 29 Резервуары стальные вертикальные

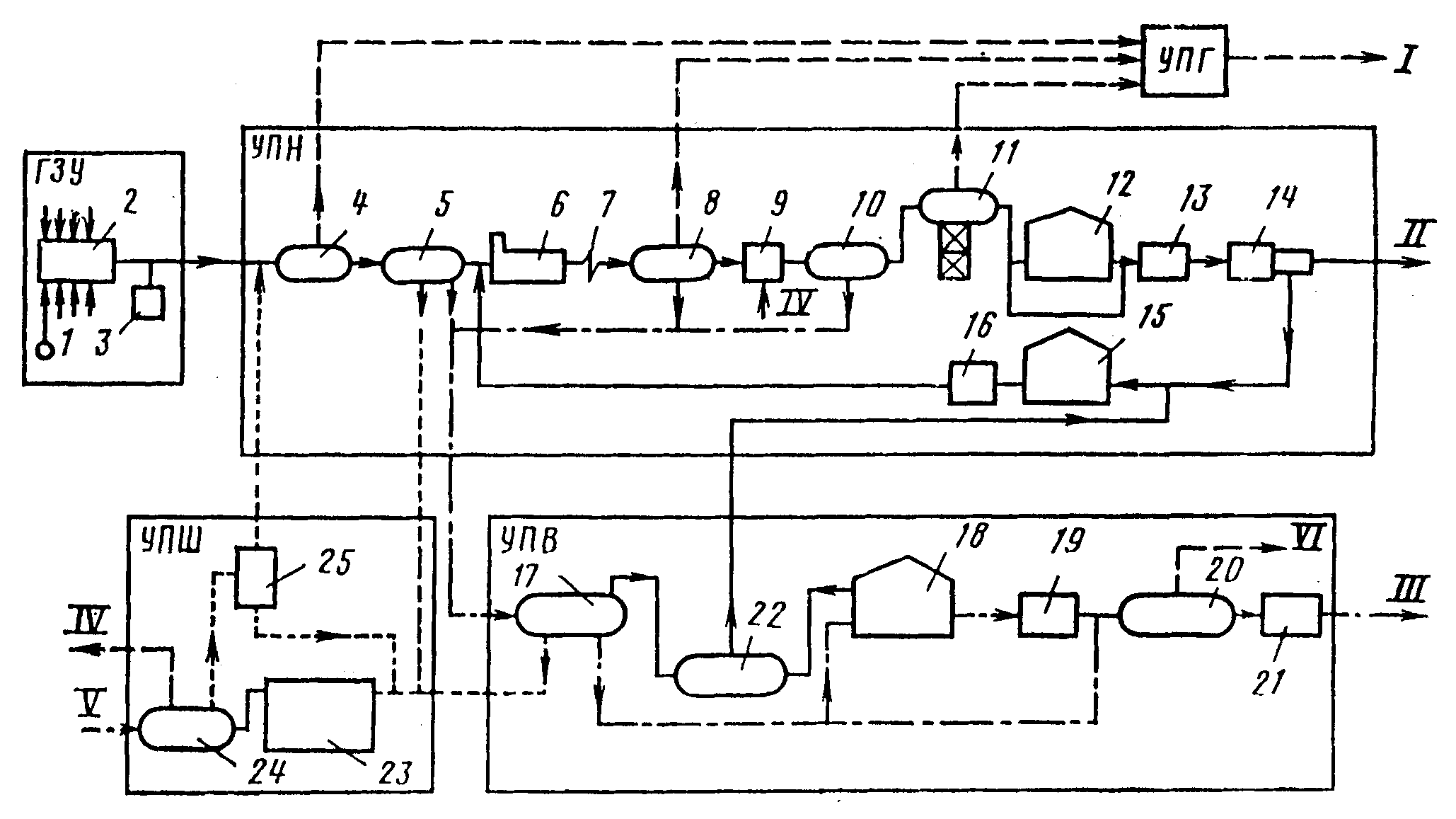

ЛИТЕРАТУРА1. Бухаленко Е.И. и др. Техника и технология промывки скважин.- М.: Недра, 1982.- 197 с. 2. Молчанов А.Г., Чичеров Л.Г. Нефтепромысловые машины и механизмы.- М.: Недра, 1976.- 328 с. 3. Справочник мастера по добыче нефти. Баку.- Азнефтеиздат, 1952.- 424 с. 4. Акулышин А.Н. и др. Эксплуатация нефтяных и газовых скважин.- М.: Недра, 1889 г. 480 с. 5. Оборудование и инструменты для ремонта нефтяных скважин. Крец В.Г., Шмурыгин В.А. и др.- Томск: Изд. ТПУ, 1996. 72 с. 6. Ишмурзин А. А. Машины и оборудование системы сбора и подготовки нефти, газа и воды.- Уфа: Изд. Уфимск. Нефт. ин-та, 1981.- 90 с. 7. Нефтепромысловое оборудование. Комплект Каталогов. Крец В.Г., Кольцов В.А., Лукьянов В.Г., Саруев Л.А. и др.- Томск: Изд. ТПУ, 1997.-822 С. 8. Крец В.Г. Разработка и эксплуатация нефтяных и газовых местрождений. Уч. пособ. Томск: Изд. ТПУ, 1992.- 112 с. ПРИЛОЖЕНИЕ 1 Рис. 77. Унифицированная технологическая схема комплекса сбора и подготовки нефти, газа и воды нефтедобывающего района: 1 – скважина; 2 – автоматизированная групповая замерная установка; 3 – блок подачи деэмульгатора; 4 – сепаратор ступени; 5 – отстойник предварительного сброса воды; 6 – печь для нагрева эмульсии; 7 – каплеобразователь; 8 – отстойник глубокого обезвоживания и ступени сепарации; 9 – смеситель для ввода пресной воды; 10 – электродегидратор для обессоливания; 11 ‑ сепаратор (горячей) ступени сепарации; 12 – резервуар товарной нефти; 13; 16; 19 – насос; 14 – автомат по измерению количества и определению качества товарной нефти; 15 – резервуар некондиционной нефти; 17 – блок очистки воды; 18 – резервуар очищенной воды; 20 – блок дегазатора воды с насосом; 21 – узел замера расхода воды; 22 – блок приема и откачки уловленной нефти; 23 – емкость-шламонакопитель; 24 – блок приема и откачки стоков; 25 ‑ мультигидроциклон для отделения от стоячей (дождевой) воды механических примесей; - товарный нефтяной газ; - товарная нефть; - очищенная вода на КНС; V – пресная вода; V ‑ промысловые ливневые стоки; V - газ на свечу. Узлы - установки: ГЗУ - замера продукции скважин; УПГ - подготовки газа; УПН - подготовки нефти; УПВ - подготовки воды; УПШ - подготовки шлама или механических примесей. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||