Документ Microsoft Word. Практическая работа 5 Измерение размеров и отклонений формы цилиндрической поверхности

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

|

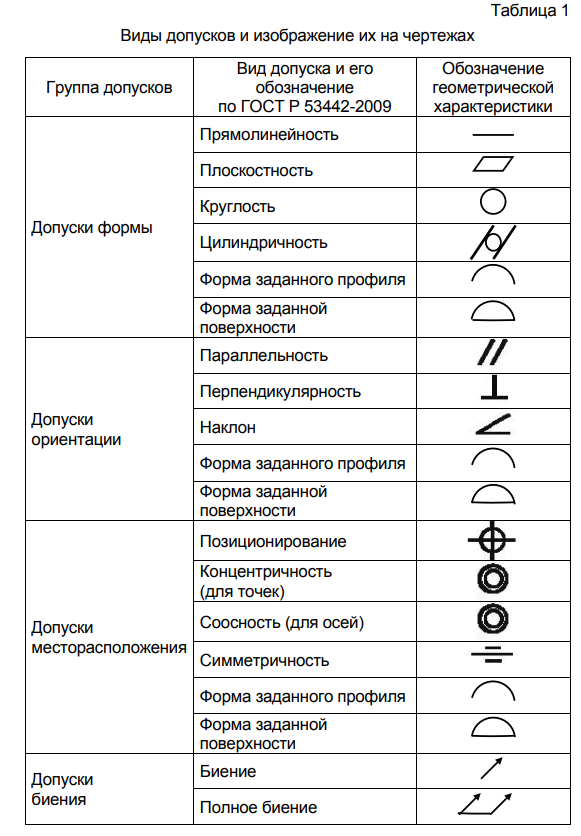

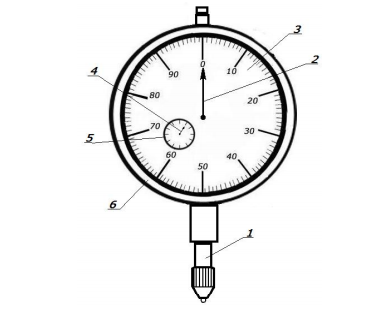

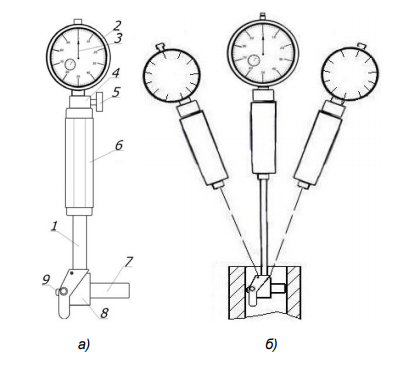

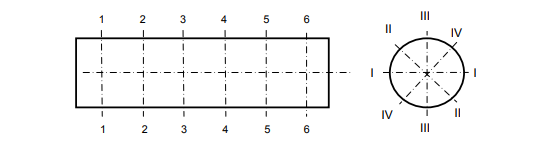

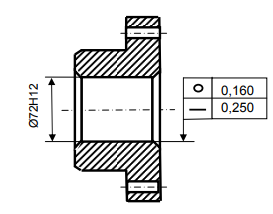

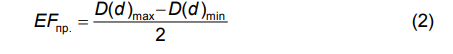

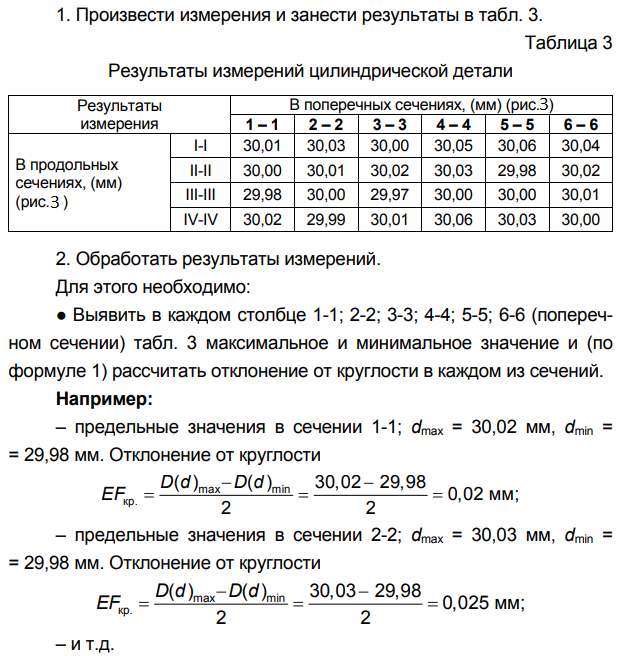

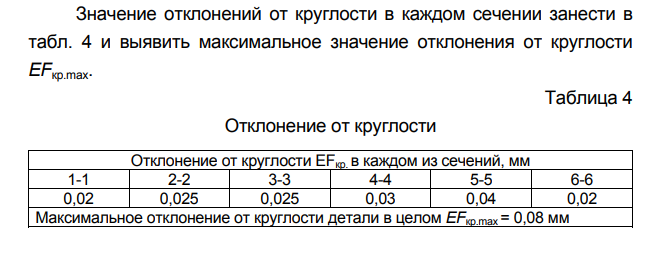

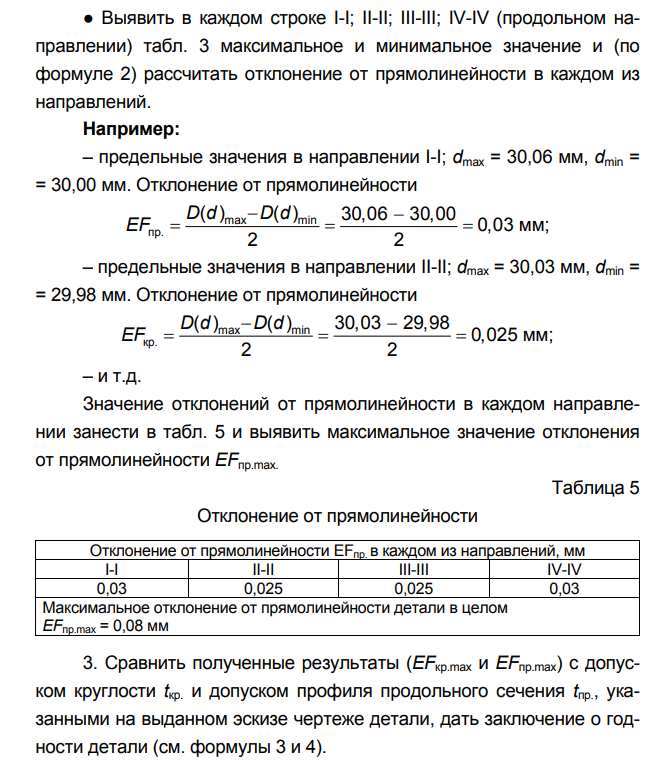

Практическая работа № 5 Измерение размеров и отклонений формы цилиндрической поверхности Цель работы: изучить принципы измерения размеров и отклонений формы цилиндрической поверхности Норма времени: 4 часа Основные понятия Точность геометрических параметров деталей характеризуется точностью не только размеров ее элементов, но и точностью формы и взаимного расположения поверхностей. Отклонения (погрешности) формы и расположения поверхностей возникают в процессе обработки деталей из-за неточности и деформации станка, инструмента и приспособления; деформации обрабатываемого изделия; неравномерности припуска на обработку и т.п. В подвижных соединениях эти отклонения приводят к уменьшению износостойкости деталей вследствие повышенного удельного давления на выступах неровностей, к нарушению плавности хода, шумообразованию и т.д. В неподвижных и плотных подвижных соединениях отклонения формы и расположения поверхностей вызывают неравномерность натягов или зазоров, вследствие чего снижаются прочность соединения, герметичность и точность центрирования. При увеличении нагрузок, скоростей, рабочих температур, характерных для современных машин и приборов, воздействие отклонений формы и расположения поверхностей усиливается. Отклонения формы и расположения поверхностей снижают не только эксплуатационные, но и технологические показатели изделий. Они существенно влияют на точность и трудоемкость сборки и повышают объем пригоночных операций, снижают точность измерения размеров, влияют на точность базирования детали при изготовлении и контроле. Для обеспечения требуемой точности параметров изделия, его работоспособности и долговечности в рабочих чертежах деталей необходимо указывать не только предельные отклонения размеров, но и допусков формы и расположения поверхностей. Правильное нормирование точности формы и расположения поверхностей, способствующее повышению точности геометрии деталей при их изготовлении и контроле, является одним из основных факторов повышения качества машин и приборов. В данной работе рассматриваются вопросы контроля отклонений от заданного значения круглости и профиля продольного сечения цилиндрических деталей. Основные термины и понятия приведены в ГОСТ Р 31254-2004 (ИСО 286-1:2010) «Основные нормы взаимозаменяемости. Геометрические элементы. Общие термины и определения»: Элемент, геометрическийэлемент – это точка, линия или поверхность. Полный геометрический элемент – это поверхность или линия на поверхности. Размерный элемент – это геометрическая форма, определяемая линейным или угловым размером. Размерными элементами могут быть цилиндр, сфера, две параллельные плоскости, конус или призма. Полный номинальный геометрический элемент – это точный, полный геометрический элемент, определенный чертежом или другими средствами. Реальная поверхность детали – это совокупность физически существующих геометрических элементов, которые отделяют всю деталь от окружающей среды. Местный диаметр выявленного цилиндра – расстояние между двумя противолежащими точками элемента. Термины по нормированию геометрических характеристик изделий, относящиеся к определениям и правилам указания на чертежах допусков формы, ориентации, месторасположения и биения, установлены ГОСТ Р 53442-2009. В стандарте использованы термины по ГОСТ 31254-2004 и в дополнение к ним термин «поле допуска»: Поле допуска – область на плоскости или в пространстве, ограниченная одной или несколькими идеальными линиями или поверхностями и характеризуемая линейным размером. Стандартом установлены четыре группы видов допусков (табл. 1). В ГОСТ Р 53442-2009 приведены примеры различных геометрических допусков и их полей, а также даны пояснения к ним. В данной работе рассматривается контроль формы (прямолинейности и круглости) цилиндрических поверхностей деталей. Примеры и пояснения даны в табл. 2.   Описание средств измерений В зависимости от требований точности контроль отклонений формы деталей может производиться различными средствами измерений. В данной работе рассматриваются следующие измерения: – наружного элемента – индикатором в стойке; – внутреннего элемента (отверстия) – индикаторным нутромером. Индикатор часового типа. Наиболее распространенным рычажно-механическим измерительным прибором является индикатор часового типа (рис. 1). Он применяется для измерения размеров элементов деталей и отклонений формы и взаимного расположения поверхностей изделий. Отечественная промышленность выпускает индикаторы типа ИЧ нормальные и малогабаритные. Нормальные индикаторы имеют пределы показаний по шкале 0…5 и 0…10 мм, малогабаритные – 0…2 и 0…3 мм. Цена деления шкалы 0,01 и 0,002 мм. Действие индикатора основано на преобразовании поступательного перемещения измерительного стержня 1 (см. рис. 1) во вращательное движение стрелок 2 и 4, осуществляемое с помощью передаточного механизма. Полный оборот стрелки 2 соответствует перемещению измерительного стержня на 1 мм. Шкала 3 разделена на 100 делений. Следовательно, цена деления шкалы равна 0,01 мм.  Рис. 1. Индикатор часового типа (ИЧ) Для отсчета числа полных оборотов большой стрелки 2, т.е. количества целых миллиметров, служит стрелка 4 и малая шкала 5 с ценой деления 1 мм. Шкала 3 индикатора вместе с ободком 6 может быть повернута относительно корпуса так, чтобы против большой стрелки 2 можно было установить любое деление шкалы 3. Индикатор часового типа, закрепленный в стойке. При измерении индикатором часового типа наружных элементов детали его закрепляют в держателе стойки (рис. 2, а, б) и настраивают на нуль. Для этого на измерительный столик стойки устанавливают блок концевых мер определенного размера (рис. 2, а), соответствующего номинальному размеру измеряемой детали. Измерительный стержень 1 (рис. 2, а, б) индикатора приводится в соприкосновение с поверхностью верхней концевой меры блока концевых мер. Индикатор при этом должен иметь натяг примерно в один оборот, т.е. малая стрелка указателя полных оборотов должна стоять на первом делении. Это обеспечивает возможность определения как положительных, так и отрицательных отклонений от нуля шкалы, который соответствует размеру блока концевых мер.  а б Рис. 2. Индикатор часового типа: а – настройка индикатора часового типа, закрепленного в стойке на ноль; б – измерение детали индикатором часового типа, закрепленным в стойке Круговую шкалу 3 (см. рис. 2, а, б) индикатора с помощью рифленого ободка 6 поворачивают так, чтобы нулевое деление ее совпало с положением большой стрелки 2. Затем снимают блок концевых мер 7, несколько приподнимая измерительный стержень 1 за его головку с тем, чтобы уменьшить износ концевых мер и поверхности измерительного стержня. После этого устанавливают на поверхность столика измеряемую деталь 8 (рис. 3, б) и опускают измерительный стержень 1. Стрелка 4 указателя 5 полных оборотов должна при этом находиться примерно в том же положении, что и при установке по блоку концевых мер. По величине отклонения большой стрелки от нуля судят о действительном размере детали. Например, индикатор был установлен на нуль по блоку концевых мер размером 45 мм. После установки измеряемой детали большая стрелка 2 не дошла до нулевого положения на 12 делений. Цена деления индикаторной головки равна 0,01 мм. Следовательно, действительный размер детали на 0,12 мм меньше размера блока концевых мер: 45,0 – 0,12 = 44,88 мм. Если большая стрелка перешла нулевое положение, например, на 10 делений, т.е. на 0,1 мм, то действительный размер детали равен 45,0 + 0,1 = 45,10 мм. Индикатор часового типа, закрепленный в стойке, имеет пределы измерений (в зависимости от типа исполнения стойки) 0…120 мм max. Индикаторный нутромер. Наиболее распространенным прибором для внутренних измерений является индикаторный нутромер (рис. 3, а). Индикатор 2 вставляется в трубку 1 нутромера до поворота большой стрелки 3 на 1…2 оборота и закрепляется цанговым зажимом, разрезным кольцом 4 и винтом 5.  Рис. 3. Индикаторный нутромер: а – общий вид; б – измерение нутромером размера детали Измерительные стержни – неподвижный 7 (сменная вставка) и подвижный 9 – расположены в корпусе 8. Измерительный стержень 9 нутромера передает движение на измерительный стержень индикатора. Передаточное отношение равно единице. К нутромеру прилагается шесть сменных измерительных вставок, две шайбы, два удлинителя и ключ. Этот набор позволяет изменять нулевую установку прибора на 0,5 мм в диапазоне измерений 18…50 мм. При работе прибор следует держать за теплоизоляционную ручку 6. Отечественной промышленностью выпускаются нутромеры с пределами измерений: 3…6; 6…10; 10…18; 18…50; 50…100; 100…160; 160…260 с ценой деления 0,05; 0,01; 0,002 и 0,001 мм. В трубку 1 нутромера (рис. 3, а) вставляют индикатор 2 и продвигают до тех пор, пока его большая стрелка 3 не сделает 1…2 оборота, после чего индикатор закрепляется винтом 5. Перед измерением размеров отверстия индикаторный нутромер устанавливают на нуль при помощи микрометра. Для этого микрометр закрепляют в стойке и устанавливают на номинальный размер измеряемого отверстия с помощью блока концевых мер. Затем между измерительными поверхностями микрометра помещают измерительную головку нутромера. Небольшим покачиванием находят крайнее положение большой стрелки индикатора при движении ее по часовой стрелке. К этому положению стрелки шкалу подводят поворотом на нулевое деление. После установки прибора на нуль измеряют отверстие. Небольшим покачиванием прибора (рис. 3, б) в плоскости, проходящей через ось отверстия, находят наименьшее показание (по часовой стрелке), соответствующее диаметру отверстия. Показание прибора равно отклонению размера диаметра отверстия от размера блока концевых мер, по которому была произведена установка на нуль. Отклонение стрелки от нуля по часовой стрелке указывает на уменьшение размера (знак минус), а против часовой стрелки – на увеличение размера (знак плюс). КОНТРОЛЬ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЭЛЕМЕНТОВ ДЕТАЛИ Измерение элемента детали. Измерения размерного элемента детали производят в соответствии со схемой измерений (рис. 4).  Рис. 4. Схема проведения измерений контролируемого элемента детали Предварительно настроенным средством измерения производят замеры в шести поперечных сечениях (1-1; 2-2; 3-3; 4-4; 5-5; 6-6) детали (равномерно распределенных по длине контролируемого элемента детали) и в четырех продольных (I-I; II-II; III-III; IV-IV) направлениях. Контроль отклонений формы цилиндрических поверхностей детали. Одним из способов нормирования формы цилиндрических поверхностей является применение допусков, комплексно ограничивающих совокупность отклонений формы отдельных сечений поверхности: – допуск круглости; – допуск прямолинейности. Например: дан эскиз детали (рис. 5).  Рис.5. Эскиз детали Для размера Ø72Н12 конструктором установлен допуск круглости tкр. = 0,160 мм и допуск прямолинейности tпр. = 0,250 мм. То есть выявленная измерениями круговая линия в любом поперечном сечении цилиндрической поверхности должна быть расположена между двумя компланарными (лежащими в одной плоскости) концентрическими окружностями, разность радиусов которых равна 0,160 мм. А любая выявленная измерениями образующая цилиндрической поверхности в каком-либо сечении должна быть расположена между двумя параллельными линиями, расстояние между которыми равно 0,250 мм. Произведя измерения в шести сечениях и четырех направлениях (см. Измерение элемента детали), необходимо вычислить отклонение от круглости в каждом из шести сечений по формуле как максимальную полуразность между наибольшим и наименьшим диаметрами в каждом из сечений. То есть для определения отклонения в сечении 1-1 необходимо выбрать максимальное и минимальное значения из четырех полученных размеров (DI-I; DII-II; DIII-III; DIV-IV). Аналогично определить отклонения в каждом из шести сечений. Отклонение прямолинейности определяется по формуле  как максимальная полуразность между наибольшим и наименьшим диаметрами в каждом из направлений. То есть для определения отклонения в направлении ǀ-ǀ необходимо выбрать максимальное и минимальное значения из шести полученных размеров (D1-1; D2-2; D3-3; D4-4; D5-5; D6-6). Аналогично определить отклонения в каждом из четырех направлений. Заключение о годности элемента детали по результатам замеров. Заключение о годности элемента детали делается на основании сравнения полученных результатов с допуском круглости и допуском прямолинейности:  ПЕРЕЧЕНЬ СРЕДСТВ ИЗМЕРЕНИЙ И ПРИНАДЛЕЖНОСТЕЙ, НЕОБХОДИМЫХ ДЛЯ ВЫПОЛНЕНИЯ РАБОТЫ Для выполнения работы необходимы: – деталь для измерения и эскиз чертежа; – средства измерений: индикатор в стойке, индикаторный нутромер, микрометр, набор концевых мер. ПОРЯДОК ВЫПОЛНЕНИЯ ЗАДАНИЯ 1. Пользуясь эскизом чертежа, определить установленный допуск круглости и допуск прямолинейности выданной детали (см. Контроль отклонений формы цилиндрических поверхностей детали.). 2. Выбрать средство измерения для контроля отклонения от круглости и отклонения от прямолинейности. 3. Определить метрологические характеристики выбранных средств измерений . 4. Изучит устройство выбранного средства измерений и произвести настройку на ноль. 5. Произвести измерения действительных размеров элемента детали в четырех направлениях и шести сечениях (см. рис. 4). 6. Рассчитать значения отклонений от круглости в шести сечениях (1) и отклонений от прямолинейности в четырех направлениях (2). 7. Выбрать максимальные значения этих отклонений и, сравнив их с допусками круглости и прямолинейности, дать заключение о годности контролируемого элемента детали (3 и 4). ПРИМЕР ВЫПОЛНЕНИЯ ЗАДАНИЯ Получены результаты измерения цилиндрической детали в соответствии с табл. 3.    Задание Ознакомится с содержанием работы. Записать название и цель работы. Ответить на контрольные вопросы. Выполнить задание, в соответствии с примером, если при измерении цилиндрической детали были получены следующие результаты:

контрольные вопросы В результате чего возникают отклонения формы цилиндрической поверхности? Перечислите основные виды допусков и их группы. Перечислите основные измерения и приборы для этих измерений, рассмотренных в работе. Для каких измерений используется индикатор часового типа? Для каких измерений используют индикаторный нутрометр? Алгоритм контроля отклонений формы цилиндрических поверхностей детали. | |||||||||||||||||||||||||||||||||||||||||||||||||||