НЕФТЕГАЗОПРОМЫСЛОВОЕ ОБОРУДОВАНИЕ. 1. оборудование и инструменты для ремонта скважин

Скачать 2.11 Mb. Скачать 2.11 Mb.

|

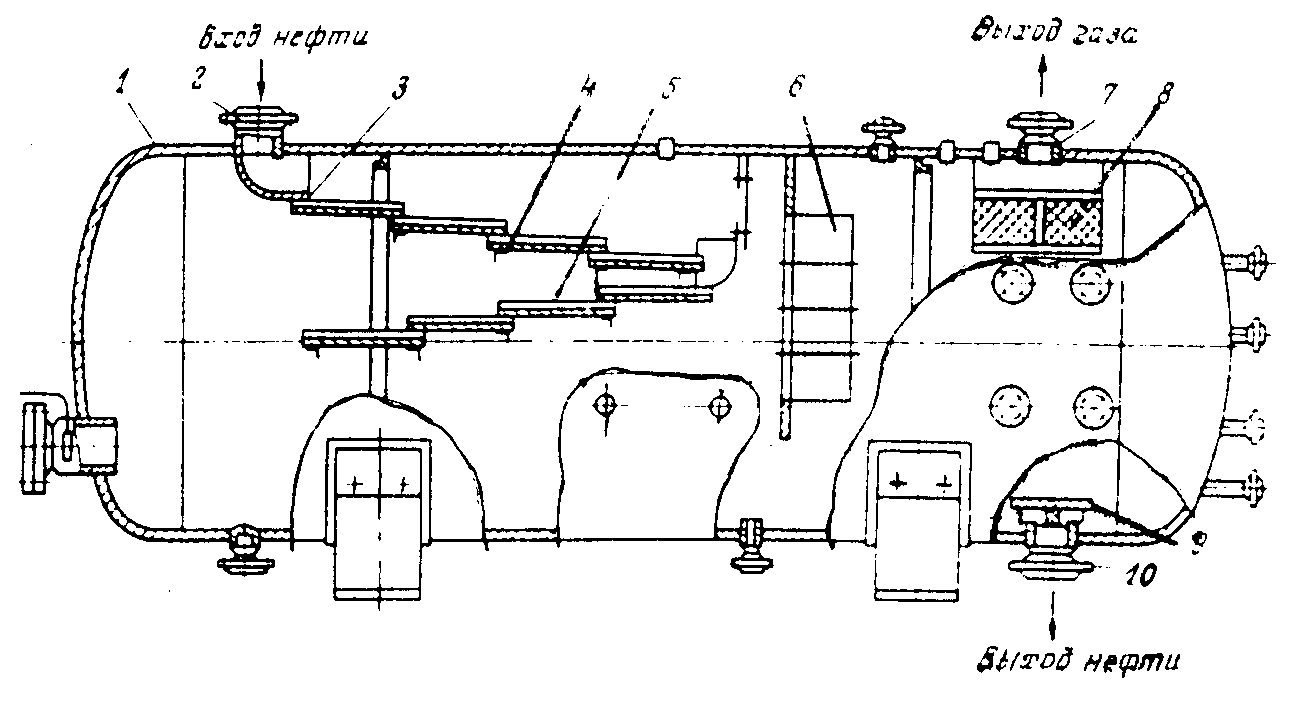

5.3. Оборудование для отделения нефти от газа и свободной водыВ процессе подъема жидкости из скважин и транспорта ее до центрального пункта сбора и подготовки нефти, газа и воды постепенно снижается давление и из нефти выделяется газ. Объем выделившегося газа по мере снижения давления в системе увеличивается и обычно в несколько десятков раз превышает объем жидкости. Поэтому при низких давлениях их совместное хранение, а иногда и сбор становятся нецелесообразными. Приходиться осуществлять их раздельный сбор и хранение. Процесс отделения газа от нефти называется сепарацией. Аппарат, в котором происходит отделение газа от продукции нефтяных скважин, называют газосепаратором. В современных системах сбора нефти и газа газосепараторами оснащаются все блочные автоматизированные групповые замерные установки (за исключением установок, оснащенных массовыми расходомерами), дожимные насосные станции и центральные пункты сбора и подготовки нефти, газа и воды. На блочных автоматизированных замерных установках отделение газа от нефти осуществляется только с целью раздельного измерения дебита скважин по жидкости и газу. После измерения нефть и газ снова смешиваются и подаются в общий нефтегазовый коллектор. Часто отвод свободного газа от нефти осуществляется в нескольких местах. Каждый пункт вывода отсепарированного газа называется ступенью сепарации газа. Многоступенчатая сепарация применяется для постепенного отвода свободного газа по мере снижения давления. Она применяется при высоких давлениях на устье скважин. Нефтегазовую смесь из скважины направляют сначала в газосепаратор высокого давления, в котором из нефти выделяется основная масса газа. Этот газ может транспортироваться на большие расстояния под собственным давлением. Из сепаратора высокого давления нефть поступает в сепаратор среднего и низкого давления для окончательного отделения от газа. Сепарация газа от нефти может происходить под влиянием гравитационных, инерционных сил и за счет селективной смачиваемости нефти. В зависимости от этого и различают гравитационную, инерционную и пленочную сепарации, а газосепараторы - гравитационные, гидроциклонные и жалюзийные. Гравитационная сепарация осуществляется вследствие разности плотностей жидкости и газа, т.е. под действием их силы тяжести. Газосепараторы, работающие на этом принципе, называются гравитационными. Инерционная сепарация происходит при резких поворотах газонефтяного потока. В результате этого жидкость, как более инерционная, продолжает двигаться по прямой, а газ меняет свое направление. В результате происходит их разделение. На этом принципе построена работа гидроциклонного газосепаратора, осуществляемая подачей газонефтяной смеси в циклонную головку, в которой жидкость отбрасывается к внутренней поверхности и затем стекает вниз в нефтяное пространство газосепаратора, а газ двигается по центру циклона. Пленочная сепарация основана на явлении селективного смачивания жидкости на металлической поверхности. При прохождении потока газа с некоторым содержанием нефти через жалюзийные насадки (каплеуловители) капли нефти, соприкасаясь с металлической поверхностью, смачивают ее и образуют на ней сплошную жидкостную пленку. Жидкость на этой пленке держится достаточно хорошо и при достижении определенной толщины начинает непрерывно стекать вниз. Это явление называется эффектом пленочной сепарации. Жалюзийные сепараторы работают на этом принципе. Наибольшее распространение на нефтяных месторождениях получили горизонтальные сепараторы, характеризующие повышенной пропускной способностью при одном и том же объеме аппарата, лучшим качеством сепарации, простотой обслуживания и осмотра по сравнению с вертикальными. В настоящее время выпускаются двухфазные горизонтальные сепараторы типа НГС и типа УБС. Наряду с двухфазными организовано производство трехфазных сепараторов, которые, помимо отделения газа от нефти, служат также для отделения и сброса свободной воды. К трехфазным сепараторам относятся установки типа УПС. Перечисленные сепарационные установки служат в качестве технологического оборудования центральных пунктов сбора и подготовки нефти, газа и воды (ЦППН). В тех случаях, когда на месторождении или группе месторождений пластовой энергии недостаточно для транспортировки нефтегазовой смеси до ЦППН, применяются сепарационные установки с насосной откачкой или дожимные насосные станции (ДНС). Сепараторы типа НГС предназначены для отделения газа от продукции нефтяных скважин на первой и последующей ступенях сепарации нефти, включая горячую сепарацию на последней ступени. Выпускается нормальный ряд сепараторов НГС с пропускной способностью по жидкости 200030000 т/сут. В табл. 18. приведены основные технические данные сепарационных установок типа НГС. Сепаратор типа НГС (рис.62) состоит из горизонтальной емкости 1, оснащенной патрубками для входа продукции 2, для выхода нефти 10 и газа 7. Внутри емкости непосредственно у патрубка для входа нефтегазовой смеси смонтированы распределительное устройство 3 и наклонные желоба (дефлекторы) 4 и 5. Возле патрубка, через который осуществляется выход газа, установлены горизонтальный 8 и вертикальный 6 сетчатые отбойники. Кроме того, аппарат снабжен штуцерами и муфтами для монтажа приборов сигнализации и автоматического регулирования режима работы. Газонефтяная смесь поступает в аппарат через входной патрубок 3, изменяет свое направление на 90°, и при помощи распределительного устройства нефть вместе с остаточным газом направляется сначала в верхние наклонные желоба 4, а затем в нижние 5. Отделившийся из нефти газ проходит сначала вертикальный каплеотбойник 6, а затем горизонтальный 8. Эти каплеотбойники осуществляют тонкую очистку газа от капельной жидкости (эффективность свыше 99%), что позволяет отказаться от установки дополнительного сепаратора газа. Выделившийся в сепараторе газ через патрубок 7, задвижку и регулирующий клапан (на рис.62 не показаны) поступает в газосборную сеть. Таблица 18

В указанных цифрах первая цифра обозначает рабочее давление, вторая цифра - диаметр сепаратора (в мм).  Рис. 62. Нефтегазовый сепаратор типа НГС Отсепарированная нефть, скопившаяся в нижней секции сбора жидкости сепаратора, через выходной патрубок 10 направляется на следующую ступень сепарации или, в случае использования аппарата на последней ступени, в резервуар. Для устранения возможности воронкообразования и попадания газа в выкидную линию над патрубком выхода нефти устанавливается диск 9. Комплекс приборов и средств автоматизации обеспечивает: автоматическое регулирование рабочего уровня нефтегазовой смеси в сепараторе; автоматическую защиту установки (прекращения подачи нефтегазовой смеси в сепаратор) при: а) аварийном повышении давления в сепараторе; б) аварийно-высоком уровне жидкости в сепараторе; сигнализацию в блок управления об аварийных режимах работы установки. Сепаратор нефтегазовый НГС по ГП 805 предназначен для сепарации газонефтяной смеси на первой, промежуточной и концевой ступенях в системах сборов и установках подготовки нефти. Техническая характеристика Объем аппарата, м3 6,3; 12,3; 25; 50; 100; 150 Производительность по нефти, м3/сут, не более 20000 Рабочее давление, МПа 0,4; 0,8; 1,4; 2,2; 3,6 Содержание капельной жидкости в потоке газа на выходе, г/м3 не более 0,1 Содержание свободного газа в нефти на выходе, % об. 1 Масса, кг, не более 93000 Сепаратор НГС по ГП 805 разработан взамен НГС по ГП 496 и имеет следующие преимущества (на примере аппарата V = 100 м3): Таблица 19

Сепараторы центробежные вертикальные СЦВ-500М, СЦВ-1000М (А.С. 787065, 986461) предназначены для окончательной очистки газа от капельной жидкости после газонефтяных сепараторов. Сравнительная характеристика сепараторов СЦВ-1000/16 и НГС при использовании его в качестве газосепаратора. Таблица 20

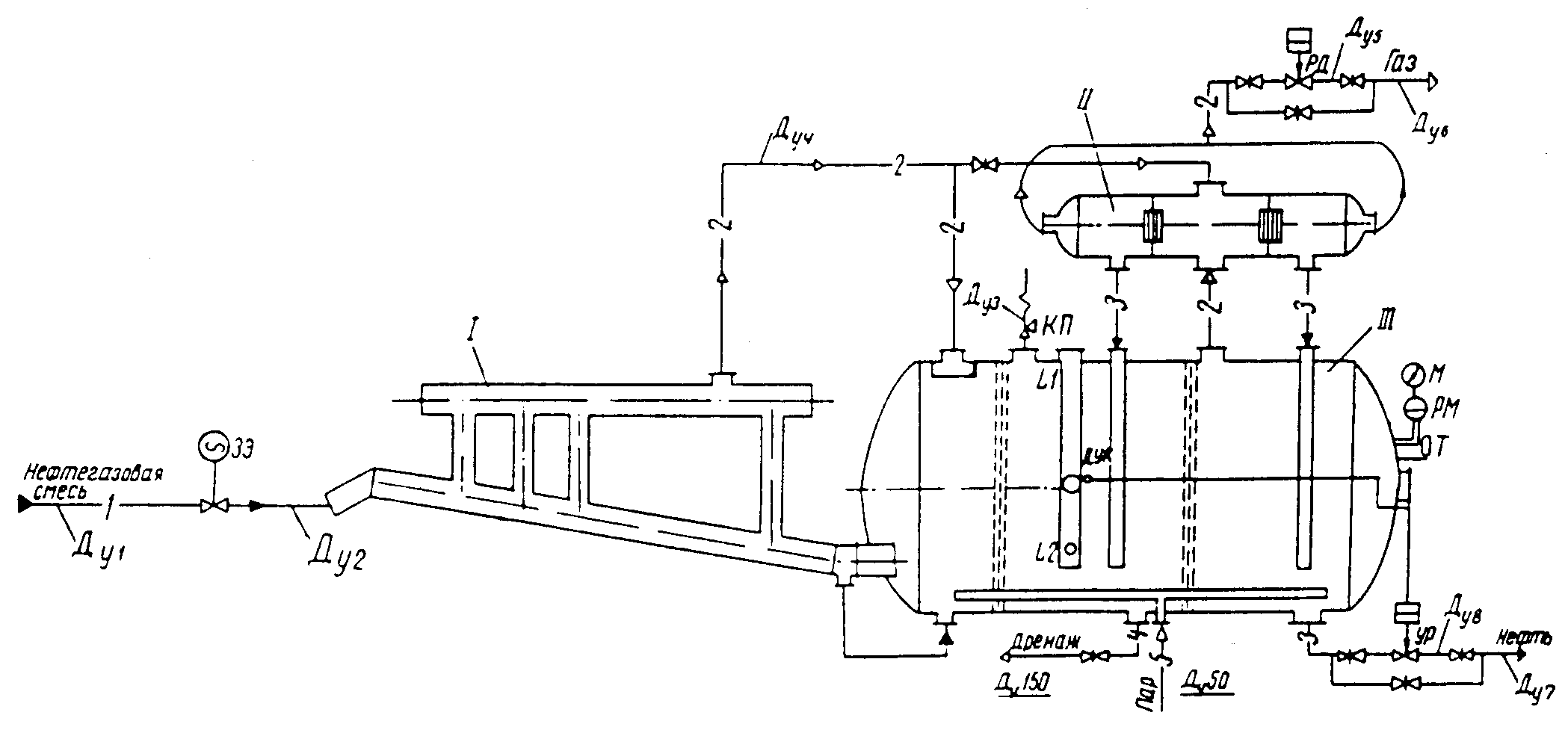

Установки блочные сепарационные УБС-3000/6; УБС-1500/6; УБС-1500/14; УБС-6300/6; УБС-6300/14; УБС-16000/6; УБС-10000/6 обычно состоят из технологической емкости, каплеотбойника, депульсатора, технологической обвязки трубопроводов, запорно-регулирующей арматуры и системы автоматизации (рис. 63, табл. 21). Таблица 21

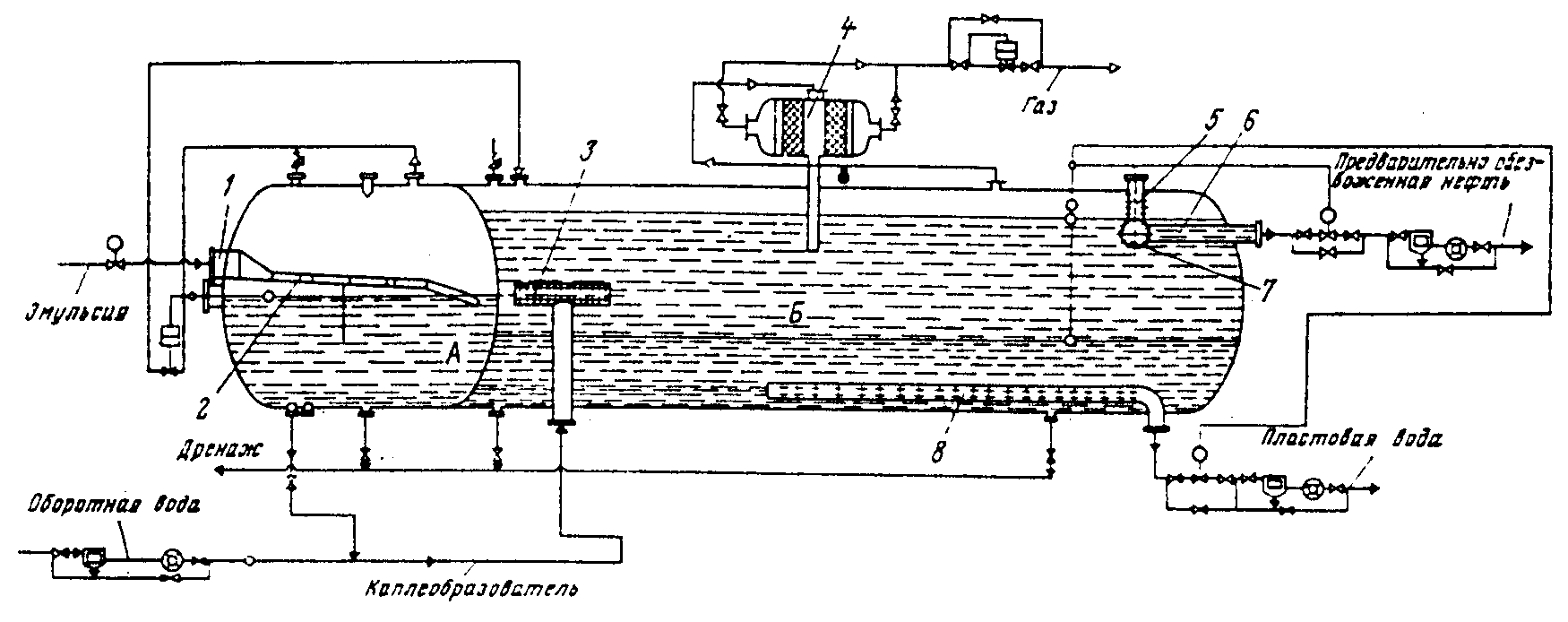

Рис. 63. Принципиальная схема сепарационной блочной установки: 1 – нефтегазовая смесь; 2 - газ; 3 – нефть; 4 – дренаж; 5 – пар; - депульсатор; - каплеотбойник; - технологическая емкость Технологическая емкость, депульсатор, каплеотбойник с устройством предварительного отбора газа системой обвязки трубопроводами и запорно-регулирующей арматуры объединены в сепарационный блок. Для обслуживания установки предусмотрена площадка. Работа установки основана на предварительном отборе газа из газонефтяной смеси в депульсаторе I, окончательном разгазировании в технологической емкости III и окончательной очистке газа от капельной жидкости в каплеотбойнике II. Газонефтяная смесь от скважин поступает в депульсатор I, где происходит разделение расслоившихся в подводящем трубопроводе нефти и газа. Отделившийся газ отводится в каплеотбойник II, а нефть поступает в технологическую емкость III. В каплеотбойнике газ проходит через струнные отбойники, очищается от капельной нефти и через регулятор давления направляется в газопровод. Собранная в каплеотбойнике жидкость стекает по патрубкам в технологическую емкость. Из последней нефть проходит через две перегородки из просечно-вытяжных листов, способствующих вытеснению промежуточного слоя между пузырьками газа, их коалесценции и отделению остаточного газа от нефти. Окончательно отсепарированная нефть направляется через выходной патрубок и регулятор уровня жидкости в нефтепровод. При необходимости подачи газа из депульсатора в каплеотбойник через газовое пространство технологической емкости на газовой линии между каплеотбойником и депульсатором предусмотрена задвижка, а между депульсатором и технологической емкостью - газопровод. Технологический процесс на установке полностью автоматизирован и обеспечивает: - автоматическое регулирование давления и уровня нефти в технологической емкости; - сигнализацию предельных значений давления верхнего и нижнего уровней нефти в технологической емкости; - местный контроль уровня температуры нефти и давления в технологической емкости; - выдачу сигнала на автоматическое закрытие приемной линии установки при достижении верхнего предельного уровня нефти; - формирование общего аварийного сигнала на диспетчерский пункт. Сепарационные установки с предварительным сбросом воды типа УПС предназначены для отделения газа от обводненной нефти и сброса свободной пластовой воды с одновременным учетом количества обезвоженной нефти и воды, выходящих из аппарата. Выпускаются установки типа УПС на рабочее давление 0,6 МПа следующих модификаций: УПС-3000/6М, УПС-А-3000/6, УПС-6300/6М и УПС-10000/6М. Одновременно разработаны все модификации УПС и на рабочее давление 1,6 МПа. В шифре установок приняты следующие обозначения: УПС - установка с предварительным сбросом воды; А - в антикоррозионном исполнении; первая цифра после букв - пропускная способность по жидкости (м3/сут); вторая цифра - допустимое рабочее давление; М - модернизированная. Автоматизированные установки выполнены в моноблоке и состоят из следующих основных частей: блока сепарации и сброса воды, запорно-регулирующей арматуры, системы контроля и управления (рис. 64). Блок сепарации и сброса воды глухой сферической перегородкой разделен на два отсека - сепарационный А и отстойный Б. Каждый отсек имеет люк-лаз, предохранительный клапан и дренажные штуцеры. В сепарационном отсеке для более полной сепарации и предотвращения пенообразования предусмотрена нефтеразливная полка 2. Для равномерного потока в параллельно работающих установках в сепарационных и отстойных отсеках имеются штуцеры для сообщения их по жидкости (в нижней части) и газу (в верхней части).  Рис. 64. Принципиальная схема установок типа УПС-8000 и УПС-6300 В отстойном отсеке для более полного использования объема емкости имеются распределитель 3 жидкости на входе, перфорированная труба со штуцером для вывода воды 8 и два штуцера 5 и 6 для вывода нефти. Расположение штуцеров для вывода нефти позволяет осуществлять, работу установок в режимах полного и неполного заполнения. На установке УПС-6300 применяется выносной каплеотбойник 4, устанавливаемый над отстойной секцией. Работа установки происходит следующим образом. Продукция скважин поступает в сепарационный отсек А по соплу 1 и нефтеразливной полке 2, где происходит отделение газа от жидкостной фазы. Отделившийся нефтяной газ через регулятор уровня, отводится в отсек Б, откуда через каплеотбойник 4 и регулятор давления - в газовый коллектор. В случае применения установки на I ступени сепарации предусматривается узел предварительного отбора газа (депульсатор). При использовании установки на II ступени сепарации монтаж узла предварительного отбора газа не требуется. Водонефтяная эмульсия из отсека А передавливается в отсек Б под действием давления газа. Допустимый перепад давления между отсеками Б и А не более 0,2 МПа (в зависимости от длины каплеобразователя между отсеками). Водоняфтяная эмульсия поступает в отстойный отсек Б через входной распределитель 3. При этом основная часть струй, вытекающих из распределителя, движется радиально, а меньшая часть - в направлении ближайшего эллиптического днища аппарата. Доходя до стенок аппарата, и теряя кинетическую энергию, струи эмульсии отражаться и принимают горизонтальное направление вдоль аппарата. Отстоявшаяся вода отводится через перфорированный трубопровод 8. Предварительно обезвоженная нефть выводится через штуцеры 5 и 6, связанные с перфорированной трубой 7, расположенной в верхней части емкости. Система контроля и у правления должна осуществлять: - регулировавшие уровня «нефть-газ» на уровне 2400 мм; - регулирование уровня «нефть-вода» на уровне 900 мм; - регулирование давления в технологической емкости; - измерение количества предварительно обезвоженной нефти; - измерение количества сбрасываемой воды; - измерение количества оборотной воды; - сигнализацию достижения заданных значений давления и предельного уровня нефти в емкости; - аварийную отсечку по входу продукта при достижении уровня нефти в аппарате 2600 мм и заданном давлении; - измерение давления и температуры. При работе в режиме полного заполнения не осуществляется регулирования уровня «нефть-газ» и сигнализация аварийного уровня, предварительно обезвоженная нефть отводится через верхний щтуцер 5, связанный с перфорированной трубой, а штуцер 6 закрывается. Сепарационные блочные установки с насосной откачкой предназначены для сепарации нефти от газа и подачи от сепарированной нефти под напором насосов на объекты подготовки нефти в системах герметизированного сбора и подготовки нефти, газа и воды. Установки в основном состоят из сепарационного блока, блока коллектора, блока измерения и регулирования, комплекса системы автоматизации, межблочной обвязки коммуникаций, укрытия и площадок обслуживания. В качестве сепараторов приняты сепараторы соответствующей производительности и рабочих давлений. Работа установки основана на предварительном отборе газа из газонефтяной смеси в депульсаторе, окончательном разгазировании в технологической емкости и подаче нефти под напором насосов на объекты подготовки нефти. В табл. 22 приведены основные технические данные трех типов сепарационных установок. Первые два типа установок включают два насосных блока и третий тип - три насосных блока. Отделившийся газ отводится в каплеотбойник, где разделяется на два потока и, проходя через два сетчатых отбойника, очищается от капельной нефти и направляется в газопровод. Дожимные насосные станции КДНС-1000БТ и ДНС-5000БТ предназначены для герметизированного сбора и сепарации продукции скважин, частичного обезвоживания нефти и транспортировки ее до установок подготовки нефти, очистки воды и закачки ее в пласт. Новые ДНС позволяют использовать малолюдную технологию на вновь осваиваемых месторождениях; в несколько раз снизить площади застройки, занимаемые ДНС; снизить энергоемкость и металлоемкость при добыче одной тонны нефти. Система автоматического управления новых ДНС с использованием микропроцессорной техники позволяет вести сбор, обработку, отображение, регистрацию технологических параметров, выдачу команд управления исполнительным органам оборудования, автоматическое включение резервного питания, оптимизацию технологических режимов, обмен информацией и принятие команд с верхнего иерархического уровня. Таблица 22 Технические характеристики сепарационных блочных установок типа УБСН

Кустовая дожимная насосная станция КДНС-1000БТ, номинальной производительностью 1000 м3/сутки по жидкости, предназначена для размещения непосредственно на кусте нефтяных скважин, либо на отдельных небольших нефтяных месторождениях. Дожимная насосная станция ДНС-5000БТ, номинальной производительностью 5000 м3/сутки по жидкости, предназначена для размещения в системе сбора крупных и средних месторождений. Технологический процесс и оборудование в схеме ДНС-5000БТ разработаны на основе эксплуатации и проектирования ДНС на месторождениях Урало-Поволжья и Западной Сибири. Таблица 23 Технические характеристики КДНС-1000БТ и ДНС-5000БТ

Таблица 24 Состав основного оборудования КДНС-1000БТ и ДНС-5000БТ

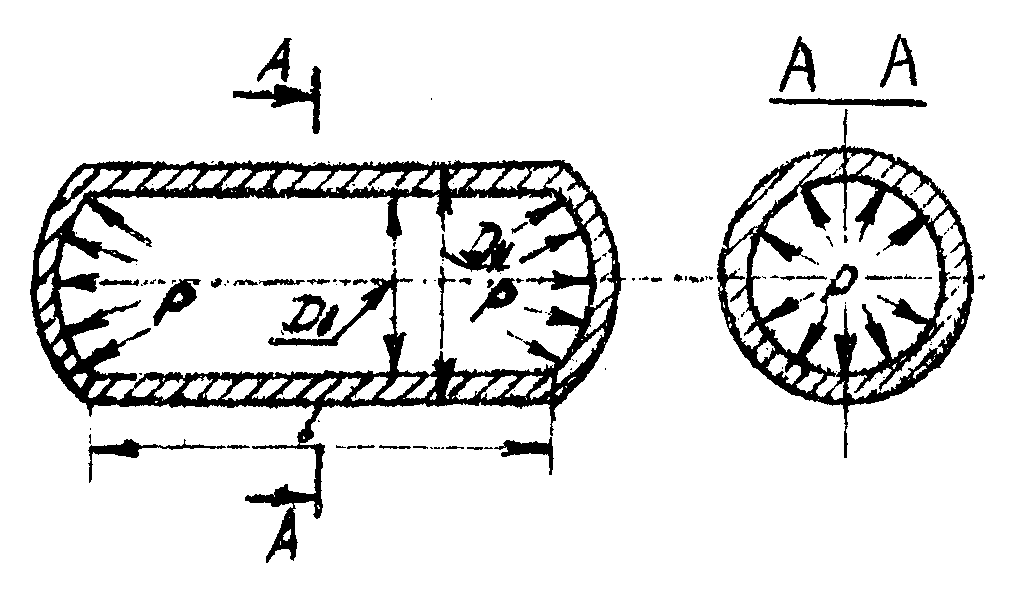

Применяются и другие типы ДНС, например, ДНС-7000, ДНС-14000 и ДНС-20000. Число в каждом типоразмере ДНС указывает подачу рабочих насосных агрегатов по жидкости (в м3/сут). На всех ДНС данного типа в качестве буферной ёмкости используется горизонтальные сепараторы объёмом 100 м3 и насосные агрегаты 8НД-9З с электродвигателем типа А-114-2М. Расчет газосепараторов на прочность.  Толщина стенки газосепаратора г Рис. 65. Расчетная схема газосепаратора де С - принимается равным 23 мм; Р ‑ давление в газосепараторе, МПа; Dвн ‑ внутренний диаметр газосепаратора, мм; - 0,95 (для сварных корпусов); доп ‑ допускаемое напряжение на растяжение материала корпуса газосепаратора, МПа; где * - нормативное допускаемое напряжение; K = 10,9 - коэффициент условий нагружения газосепараторов; *=387562 МПа, в зависимости от марки стали. Стальные эллиптические днища изготавливают (ГОСТ9617-76) диаметром от 159 до 4000 мм; отношение высоты эллиптической части днища к диаметру принято H/D = 0,25. Толщина стенки эллиптических днищ определяется где R - радиус кривизны в вершине днища, равный D2/4H. Для стандартных днищ, при отношении высоты днища к его диаметру, равном 0,25, R = D. Днища стальные диаметром до 1600 мм, изготавливают из цельного листа, для них = 1. Толщина днища принимается не меньше, чем у цилиндрической оболочки. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||