Химия. Кодиров кур.раб. ОХТ. Синтез и анализ хтс получения полиэтилена

Скачать 0.54 Mb. Скачать 0.54 Mb.

|

|

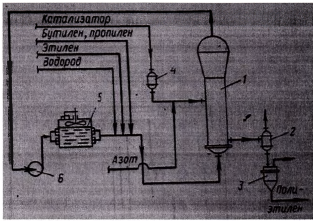

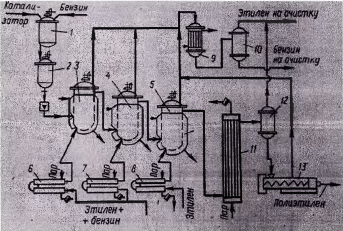

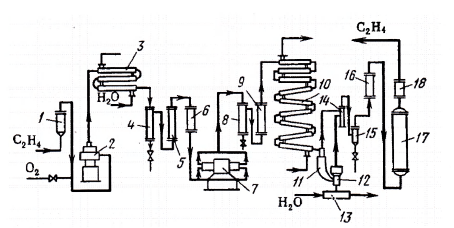

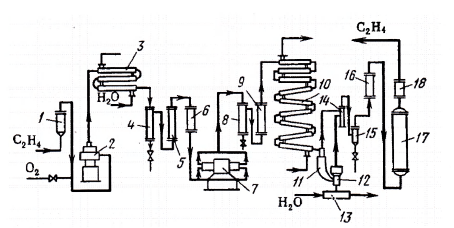

Энгельсский технологический институт (филиал) федерального государственного бюджетного образовательного учреждения высшего образования «Саратовский государственный технический университет имени Гагарина Ю.А.» Кафедра «Технология и оборудование химических, нефтегазовых и пищевых производств» Курсовая работа по дисциплине «Общая химическая технология» на тему: «Синтез и анализ ХТС получения полиэтилена» Выполнил: студент группы б1-ХМТН-31 ФИО: Кодиров Хумоюнжон Бурхонжон угли Энгельс 2022 г. Содержание Введение. Синтез ХТС. Обоснование создания эффективной ХТС Определение технологической топологии ХТС Установление технологических и конструкционных параметров ХТС, технологических параметров режима и потоков Изображение графических моделей ХТС (функциональной, структурной, операторной, технологической схемы с описанием) Анализ ХТС Представление изучаемого объекта в виде иерархической структуры ХТС Заключение Список использованной литературы Введение В настоящее время в мировой промышленности существуют четыре метода производства полиэтилена: один метод при высоком давлении и три — при низком давлении. Производство полиэтилена при высоком давлении осуществляется полимеризацией этилена в массе по свободно-радикальному механизму в интервале давлений 150—350 МПа. Разновидностью процесса производства полиэтилена при высоком давлении является производство так называемого линейного полиэтилена низкой плотности (ЛПЭНП), представляющего собой сополимер этилена с высшими а-олефинами. Один из способов получения ЛПЭНП (наряду с сополимеризацией при низком давлении) - сополимеризация в массе при высоком давлении, протекающая по ионно-координационному механизму. Производство полиэтилена при низком давлении осуществляется полимеризацией этилена по ионно-координационному механизму при давлении 2—4 МПа в суспензии, в растворе или в газовой фазе. Раньше (до середины 60-х годов) в промышленности при высоком давлении получали только полиэтилен низкой плотности (917—925 кг/м3), ч а при низком давлении — только полиэтилен высокой плотности (950— 970 кг/м3). Поэтому правомерна была номенклатура — полиэтилен высокого давления (ПЭВД), или полиэтилен низкой плотности (ПЭНП), и соответственно полиэтилен низкого давления (ПЭНД), или полиэтилен высокой плотности (ПЭВП). При совершенствовании технологических процессов производства полиэтилена при высоком и низком давлении в результате сополимеризации с различными высшими а-олефинами, применения новых эффективных катализаторов достигнута возможность получения полимера с полным диапазоном плотностей (910-970 кг/м3) как при высоком, так и при низком давлении. И поскольку границы по плотности для ПЭВД и ПЭНД больше не существует, не следует называть ПЭВД полиэтиленом низкой плотности, а ПЭНД - полиэтиленом высокой плотности. Около 60% ПЭВД расходуется для изготовления пленок. Использование для этой цели ПЭНД НП потребовало бы замены всего парка зкструзионного оборудования, применяемого для производства пленок, и существенного повышения расхода электроэнергии в процессе переработки из-за более высокой температуры плавления ПЭНД НП. К тому же повышенная жесткость пленок из ПЭНД НП (в зависимости от применяемых сомономеров) ограничивает их использование в ряде областей применения. ПЭВД имеет целый ряд преимуществ по применению в тех областях, где требуется высокая прозрачность и чистота материала, поскольку не содержит остатков катализаторов. Более эффективен ПЭВД для изготовления толстостенных эластичных изделий (например, оболочек для кабельной изоляции). Кроме того, только по методу синтеза при высоком давлении можно получать в промышленности сополимеры этилена с полярными мономерами (с винилацетатом, акриловыми соединениями и др.). Таким образом, ПЭВД должен использоваться для многих областей применения и заменять его на ПЭНД НП можно лишь частично. При выборе метода производства полиэтилена необходимо провести сравнение технико-экономических показателей каждого метода; в конечном счете, определяющими являются два показателя — капитальные вложения и себестоимость продукции. Синтез ХТС. Обоснование создания эффективной ХТС; Основным промышленным методом производства ПЭВД является свободно-радикальная полимеризация этилена в массе при температуре 200-320 °С и давлениях 150-350 МПа. Полимеризация осуществляется на установках непрерывного действия различной производительности - от 0,5 до 20 т/ч. Технологический процесс производства ПЭВД включает следующие основные стадии: 1) компримирование этилена до давления реакции; 2) дозирование индикатора; 3) дозирование модификатора; 4) полимеризация этилена; 5) разделение полиэтилена и непрореагировавшего этилена; 6) охлаждение и очистка непрореагировавшего этилена (возвратного газа); 7) грануляция расплавленного полиэтилена; 8) конфекционирование, включающее обезвоживание и сушку гранул полиэтилена, распределение по анализным бункерам и определение качества полиэтилена, формирование партий в товарных бункерах, смешение, хранение; загрузку полиэтилена в цистерны и контейнера; расфасовку в мешки; 9) дополнительная обработка — получение композиций полиэтилена со стабилизаторами, красителями, наполнителями и другими добавками. Полимеризацию этилена проводят в реакторе-полимеризаторе 1, который представляет собой полую колонну высотой 25 м, нижним диаметром 4 м и верхним диаметром 8 м (объем реактора 140 м3). Единичная мощность реактора 70 тыс. т полиэтилена в год. В реактор полимеризации из емкости 4 пневмотранспортом с помощью очищенного азота высокого давления падается порошкообрвзный катализатор. Количество подаваемого катализатора регулируется роторным дозатором. Для получения полимера заданной молекулярной массы в реактор вводят водрод, а для изменения плотности - сомономеры - бутилен, пропилен. Полимеризация этилена проводится в псевдоожиженном слое. В нижней части реактора имеется перфорированная решетки для равномерного распределения подаваемого этилена и создания кипящего слоя, а в верхней части - расширенная зона, предназначенная для снижения скорости газа и улавливания основной массы частиц полимера. Теплота реакции отводится за счет циркуляции газа, охлаждаемого в воздушном холодильнике 5 циркуляционного контура. Циркуляция газа осуществляется с помощью одноступенчатого центробежного компрессора 6. Образующийся полиэтилен накапливается в нижней части реактора. Степень конверсии этилена составляет 97%. Выгрузка полиэтилена из реактора циклическая - время цикла 6 минут.  Рис. 1. Схема процесса производства полиэтилена низкого давления в газовой фазе: 1 - реактор-полимеризатор; 2 - отделитель; 3 - емкость для продукции; 4 - емкость для катализатора; 5 - воздушный холодильник; 6 - циркуляционный компрессор Полимер после выгрузки из реактора поступает в отделитель 2, в котором полиэтилен отделяется от непрореагированного этилена. Этилен направляется на очистку и возвращается в цикл, а полиэтилен поступает в емкость 3 для предувки инертным газом (азотом), продувной газ выходит через фильтр для для улавливания мелких частичек ПЭ. Суспензия катализатора в бензине, приготовленная в аппарате 1, поступает в сборник 2, из которого с помощью дозатора непрерывно подается в первый полимеризатор каскада полимеризаторов 3, 4 и 5. Одновременно в этот полимеризатор подается этилен и бензин, предварительно нагретые в теплообменнике 6 до 120°С. В полимеризаторе при температуре 140-145°С и давлении 4 Мпа в присутствии катализатора протекает процесс полимеризации этилена до 8%-ной концентрации полиэтилена в бензине. Раствор полиэтилена по обогреваемому трубопроводу, а так же смесь этилена с бензином через теплообменник 7 подаются во второй полимеризатор, в котором при том же режиме процесс продолжается до концентрации полиэтилена в растворе, равной 14%. Далее реакционная смесь поступает в третий полимеризатор, где процесс продолжается до концентрации полиэтилена в растворе, равной 18-20%.Съем тепла реакции осуществляется за счет подачи этилена, обогреваемого в теплообменнике 8.  Рис. 2. Схема процесса производства полиэтилена среднего давления в жидкой фазе: 1 - аппарат для приготовления суспензии катализатора; 2 - сборник суспензии; 3, 4, 5 - полимеризаторы; 6, 7, 8 - подогреватели; 9 - холодильник; 10, 12 - сепараторы; 11 - концентратор раствора полиэтилена; 13 - экструдер для выделения и грануляции полиэтилена. Парогазовая смесь из полимеризатора поступает в конденсатор 9, охлаждаемым низкотемпературным хладагентом. Охлажденная до 60°С смесь поступает в сепаратор 10. Этилен и бензин после разделения и очистки возвращаются в цикл. Раствор полиэтилена отделяется от катализатора фильтрованием и передается в концентратор 11 (концентрация полиэтилена увеличивается до 35%). Смесь поступает в сепаратор - дегазатор 12, в котором концентрированный раствор полиэтилена отделяется от этилена и паров бензина. После этого полиэтилен поступает в экструдер 13, режется на гранулы, охлаждается и упаковывается.  Рис. 3. Схема установки для получения полиэтилена непрерывным методом при высоком давлении: 1, 6, 9, 16, 18 - фильтры; 2 - компрессор; 3 - водяной холодильник; 4, 8 - смазкоотделители; 5 - буферная емкость; 7 - компрессор на 150 - 170 МПа; 10 - реактор; 11 - газоотделитель; 12 - шнековый приемник; 13 - ванна для полиэтилена; 14 - фильтр-ловушка; 15 - циклон; 17 - скруббер. Этилен (смесь свежего и обратного) проходит тканевый фильтр 1 для очистки от механических примесей, смешивается с кислородом, поступает в четырехступенчатый компрессор 2, где сжимается до 35 МПа и охлаждается в водяном холодильнике 3. Сжатый этилен проходит систему очистителей 9, смазкоотделитель 4, буферную емкость 5 и фильтр 6 и подается в одноступенчатый компрессор 7, где сжимается до 150-170 МПа, вновь очищается в смазкоотделителе 8 и фильтре 9. Очищенный сжатый этилен поступает в трубчатый реактор 10, конструкция которого позволяет поддерживать оптимальный режим процесса. Полученный в реакторе полимер и непрореагировавший этилен поступают в газоотделитель 11, затем в шнековый приемник 12, где давление снижают до 0,5 МПа. Полиэтилен из шнекового приемника выдавливается в виде жгута, охлаждается и гранулируется в ванне. Непрореагировавший этилен очищают и возвращают в процесс. В промышленности наиболее распространен непрерывный метод полимеризации этилена в трубчатом реакторе змеевикового типа или в реакторе автоклавного типа. Технологический процесс включает в себя следующие стадии: • смешение этилена с раствором инициатора и возвратным газом; • сомпримирование этилена; • полимеризация этилена; • дегазация этилена; • гранулирование полиэтилена. Так как свойства полиэтилена высокой плотности значительно выше, чем у полиэтилена низкой плотности, выбираем технологическую схему получения полиэтилена непрерывным методом при высоком давлении (рис. Определение технологической топологии ХТС Технологической топологией ХТС называют характер и порядок соединения отдельных аппаратов в технологической схеме. Типы связей в выбранной схеме (рис. 3) следующие: • последовательная (1 - 10, 14 - 18) • обратная (рецикл) (18 и 1) • параллельная (11 и 12) 1.3. Установление технологических и конструкционных параметров ХТС, технологических параметров режима и потоков Этилен Основным промышленным методом получения этилена СН2=СН2 в настоящее время является пиролиз нефтяных углеводородов. Пиролиз сырья проводят в печах высок ой теплонапряженности при температуре 830-950 °С и продолжительности пребывания сырья в печи от 0,5 Д° 0,01 с в зависимости от конструкции печи и свойств сырья. Единичная мощность большинства действующих установок по производству этилена составляет 300—450 тыс. т/год. Этилен высшего сорта, используемый в производстве полиэтилена, имеет следующий объемный состав,% Этилен, не менее 99,9 Пропилен, не более 0,005 Метан и этан, не более 0,10 Ацетилен, не более 0,001 Водород, не более 0,001 Диоксид углерода, не более 0,0005 Оксид углерода, не более 0,0005 Серусодержащие соединения (в пересчете на серу), мг/м3, 2,0 не более Вода (массовая доля), не более 0,001 Диеновые углеводороды (пропадиен и бутадиен), 0,0005 не более Кислород, не более 0,0002 Аммиак, не более 0,0001 Метанол, не более 0,001 Чистый этилен имеет следующие свойства: Молекулярная масса 28,06 Физическое состояние - Газ Температура кипения, °С -103,71 Критическая температура, °С 9,50 Критическое давление, МПа 5,064 Критическая плотность, кг/м3 223 Область воспламенения в воздухе, % (об.) 3,11-32 Температура самовоспламенения, °С 540 Пропан. Пропан СН3—СН2—СН3 используется в качестве регулятора молекулярной массы полиэтилена. Ниже приведены свойства пропана: Молекулярная масса 44,09 Физическое состояние Газ Температура кипения, °С - 42,07 Температура плавления, °С 187,65 Критическая температура, °С 96,84 Критическое давление, МПа 4,13 Критическая плотность, кг/м3 225 Область воспламенения с воздухом, % (об.) 2,1-9,5 Температура самовоспламенения, °С 466 Пропан выпускается в промышленности по ТУ 38-101490—74 (марка А). Для использования при производстве ПЭВД применяется пропан с содержанием основного вещества не менее 95% (об.). Инициаторы В качестве инициаторов полимеризации этилена используются молекулярный кислород и различные вещества, легко подвергающиеся гемолитическому распаду с образованием свободных радикалов. Свойства полиэтилена

Физико-механические свойства полиэтилена определяются его молекулярной и надмолекулярной структурой: молекулярной массой и ММР, ДЦР и КЦР, кристалличностью. Предел текучести, модуль упругости при изгибе, твердость полиэтилена возрастают с уменьшением числа коротких боковых цепей в макромолекуле и с повышением кристалличности и плотности полимера. Прочность при растяжении, относительное Удлинение, температура хрупкости, стойкость к растрескиванию под напряжением и ударная вязкость в большей степени определяются молекулярной массой, чем степенью кристалличности. Химические свойства ПЭВД определяются характером его молекулярного и надмолекулярного строения. Макромолекулы ПЭВД представляют собой длинные цепочки групп -СН2-. Полимер частично закристаллизован. Доля аморфной части составляет 60—80%. При комнатной температуре в отсутствие света ПЭВД обнаруживает достаточно высокую стойкость к действию кислорода воздуха. ПЭВД весьма стоек к таким сильным реагентам, как щелочи и кислоты. Он проявляет высокую стойкость к концентрированным плавиковой и соляной кислотам. Концентрированная серная кислота воздействует на ПЭВД, но при концентрациях ниже 80% ее действие заметно снижается и не проявляется в течение длительного времени. Из сильных кислот только азотная кислота и ее растворы вызывают окисление ПЭВД и, как следствие, падение механических и электрических свойств. Высокую стойкость ПЭВД проявляет по отношению к действию щелочей при любой их концентрации. Не оказывают заметного действия на ПЭВД и водные растворы основных, нейтральных и кислых солей. Очень слабо выражено действие таких сильных окислителей, как нитрит калия, перманганат калия и дихромат калия. Галогены, как газообразные, так и жидкие, оказывают на ПЭВД значительное действие. Хлор вызывает значительное набухание ПЭВД и падение его прочности и относительного удлинения при разрыве. Аналогичное влияние на ПЭВД оказывает и фтор. Разбавленные растворы хлора действуют на ПЭВД очень слабо. Более сильное воздействие оказывают бром и йод. Они поглощаются полиэтиленом, замещая водород в макромолекулах, а также диффундируют сквозь пленки и пластины ПЭВД. При этом происходит значительное снижение механических характеристик. Все виды химических реагентов действуют на полиэтилен сильнее, если он находится при этом под механическим напряжением. Так, при механическом напряжении на ПЭВД воздействуют и поверхностно-активные вещества (ПАВ), усиливая процесс растрескивания. Изображение графических моделей ХТС Функциональная схема  C2H4 C2H41.Разделение 2.Сжатие  3.Охлаждение  4.Разделение   6.Разделение   7.Сжатие  8.Разделение 9.Разделение    10.нагрев Хим. превращение 11.Разделение   12.Изменение Агр. состояние 14.Разделение   15.Разделение   O2 16.Разделение  17.Разделение  C2H4 Структурная схема  C2H4 C2H41 2  3  4   6   7  8 9    10 11     O2 12 14  15  16  17  C2H4 1, 6, 9, 16, 18 - фильтры; 2 - компрессор; 3 - водяной холодильник; 4, 8 - смазкоотделители; 5 - буферная емкость; 7 - компрессор на 150 - 170 МПа; 10 - реактор; 11 - газоотделитель; 12 - шнековый приемник; 13 - ванна для полиэтилена; 14 - фильтр-ловушка; 15 - циклон; 17 - скруббер. Операторная схема C                                                2H4 2H4                 O2 O2 C2H4 C2H4Технологическая схема  1, 6, 9, 16, 18 - фильтры; 2 - компрессор; 3 - водяной холодильник; 4, 8 - смазкоотделители; 5 - буферная емкость; 7 - компрессор на 150 - 170 МПа; 10 - реактор; 11 - газоотделитель; 12 - шнековый приемник; 13 - ванна для полиэтилена; 14 - фильтр-ловушка; 15 - циклон; 17 - скруббер. Аналих ХТС 2.1 Иерархическая структура ХТС получения ПЭ  ХТП получения ПЭ   фильтр компрессор Вод. холодильнтк смазкоотделитель Буф. емкость компрессор фильтр смазкоотделитель фильтр реактор газоотделитель Шнековый прием. Ванна для ПЭ Фильтр-ловуушка фильтр циклон скруббер фильтр                 разделение сжатие охлаждение разделение сжатие разделение Нагревание хим. преврашение разделение разделение Изменение агр. Сост. Заключение В мировом производстве пластмасс доля полиолефинов непрерывно возрастает и в настоящее время уже достигла 35—40%. Согласно прогнозам такой удельный вес полиолефинов в мировом выпуске пластмасс сохранится до 2000 года. Особенно быстрыми темпами развивается производство ПЭНД. Так, за каждые пять лет наблюдается увеличение производства этого полимера примерно в 2 раза. Соотношение производства ПЭВД, ПЭНД и ПП, которое к 1980 г. сложилось как 2:1:1, сохранится и в дальнейшем. В курсовой работе проведен анализ методов получения полиэтилена. Приведены характеристика исходного сырья, свойства полиэтилена, типы связей между аппаратами. Построены функциональная, структурная и операторная, иерархическая схемы получения полиэтилена. Список литературы Яруллин Р.С. Полиэтилен: производство, рынок и перспективные направления переработки / Р.С. Яруллин, Р.К. Сабиров, СИ.Вольфсон. - Казань, 2017. - 192 с. Полиэтилен низкого давления [Электронный ресурс]. - Режим доступа: http://www.polimerportal.ru/index.php. 3. Технология полимерных материалов: учебное пособие / А.Ф. Николаев [и др.]; под общ. ред. В.К. Крыжановского. - СПб.: Профессия, 2008. - 544 с. 4. Производство полиэтилена низкого давления: инструкция / ОАО «Казаньоргсинтез». - Казань, 2002. - 167 с. 5. Полиэтилен низкого давления: научно-технические основы промышленного синтеза / З.В. Архипова [и др.]. - Д.: Химия, 1980. - 240 с. 6. Соколов Р. С. Химическая технология: учеб. пособие для вузов / Р.С.Соколов т. 1. -М.: Владос-пресс, 2000. -516 с. 7. Закгейм А.Ю. Общая химическая технология. Введение в моделирование химико-технологических процессов: учебное пособие/ Закгейм А.Ю. - М.: Логос, 2012. - 304 c. |