1. Обоснование проектируемого производства

Скачать 0.95 Mb. Скачать 0.95 Mb.

|

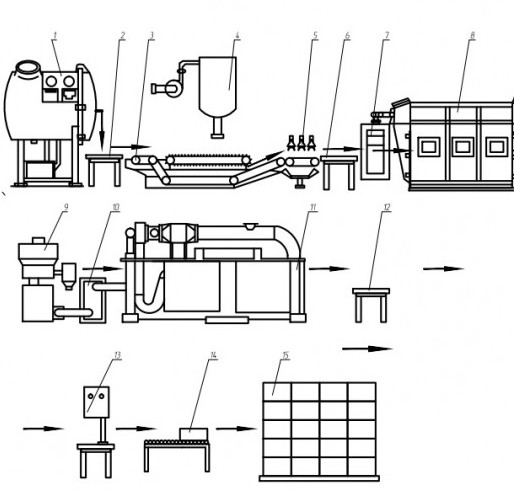

1 2  1-вохдушный дефростер, 2-сортировочный стол, 3-посадочная ванна, 4-бак для приготовления, 5-душевое устройство, 6-технологический стол, 7-клеть, 8-сушильная камера, 9-дымогенератор, 10-кондиционер, 11-коптильная камера, 12-сортировочный стол, 13-вакуум-упаковочный автомат, 14-стол для укладки продукции в картонные ящики, 15-камера хранения. 4.2 Подбор и расчет технологического оборудования Выбор и последующий расчет числа единиц оборудования является наиболее важным этапом проектирования, т. к. от этого зависит качество выпускаемой продукции, производительность труда и экономическая эффективность предприятия. Необходимое число технологического оборудования рассчитываем по формуле: N=A/T*g где А – количество сырья, поступающего в смену на данное оборудование; Т – продолжительность смены; g – производительность оборудования. Наименование оборудования представлены в таблице 4. Таблица 4 – Оборудование

Для взвешивания полуфабрикатов из мяса используют весы марки CAS DB-II, наибольший предел взвешивания - 300 кг, наименьший предел взвешивания - 20 гр. Для приготовления рассола применяют установку марки СМ 300, вместимостью 300 л. Для перемешивания, массирования с одновременным вакуумированием мясосырья при посоле применяют вакуумный массажер, что позволяет улучшить качественные показатели мясопродуктов интенсифицирует процессы распределения и проникновения посолочных ингредиентов. Применяют массажер марки ММ 1100, производительностью 650 кг. Для накопления, перемещения и дальнейшей термической обработки мясных и колбасных изделий используют рамы напольные, марки РКН-Н, номинальная грузоподъемность которой 500 кг. С учетом оборачиваемости оборудования в течение суток, напольных рам потребуется 2 штуки. Для герметизации и придания готовому продукту товарный вид, а также защиты продукта от порчи применяют упаковочный вакуумный двухкамерный агрегат марки PLUSVAC 25. 4.3 Расчет потребности в рабочей силе Расчёта общего количества рабочих, занятых в производстве копченых изделий из мяса, производят применяя формулу: N = A/T где N – количество человек; А – количество сырья или продукции в смену, т; Т - норма выработки 1 раб за смену, т/чел. А = 7462,7+4615,4=12078,1 кг = 12 т. N = 12/2,5 = 4,8 = 5 чел. На вспомогательные операции требуется 2 человека. Таким образом на предприятии занято 7 рабочих мест. 4.4 Расчет площади производственных помещений Рассчитаем площади цехов и отделений необходимых для производства продукций. Данные представлены в таблице 5. Таблица 5 – Расчет площади помещений

Определим общую площадь цеха под оборудование по формуле: F = S*k где F – площадь цеха под оборудование; S – суммарная площадь оборудования; k - коэффициент запаса оборудования ( = 4). F = 2,06*4 = 8,24 м2 Установка для приготовления рассола и массажер на предприятии размещаем в отдельном помещении. В целях улучшения условий протекания биохимических процессов посола используют сочетание массирования с охлаждением сырья, т.е. в холодных условиях. F = 12,7*4 = 50,8 м2 Площадь коптильной камеры: F = 2,75*4 = 11 м2 Площадь вакуумно-упаковочного автомата: F = 0,95*4 = 3,8 м2 5. Технологический контроль производства 5.1 Входной контроль Поступающая партия сырья должна сопровождаться документами, а именно, таварно-транспортной накладной и ветеритарно-санитарным заключением, подтверждающим безопасность сырья по инфекционным заболеваниям. Эти документы должны проверяться технологом непосредственно до приемки. Во время приемки и осмотра партии осуществляется контроль качества потрошения (удаление всех внутренностей, включая пищевод, трахею, зоба и клоаки). Тушки птицы должны быть чистыми и хорошо опаленными, без сильных повреждений покровных тканей, кровоподтеков и ссадин. 5.2 Контроль технологического процесса Технологический контроль включает в себя все стадии процесса начиная от посола до окончания копчения. На этом этапе необходимо регулировать следующие технологические операции. Регулируется время посола, которое составляет для цыплят бройлеров 14 – 16 ч., а для тушек уток – 3 - 4 суток и температура посола – должна быть в пределах 4 ºС. В конце посола проверяют качество просолки. В процессе копчения регулируют время копчения - для цыплят-бройлеров 3 - 3,5 ч, утки – 2 - 3 ч; температуру среды для цыплят-бройлеров в первые1,5 ч подают горячий воздух t 120 ºС, а следующие 1,5 ч коптят сухим дымом при t 110, после этого коптят 0,5 ч дымом, увлажненным паром, для уток - t 90 - 105 ºС; также регулируют температуру непосредственно внутренних слоев грудных мышц, она должна быть в пределе 78 - 80 ºС . В процессе копчения регулируют также дымогенерацию и воздухоподачу в соответствии с технической характеристикой коптильной камеры. Окончание процесса копчения определяют путем прокола мышц тушки металлической иглой. Отсутствие розового мышечного сока служит признаком готовности продукта. Процесс охлаждения происходит в камерах в подвешенном состоянии до температуры в толще грудных мышц от 0 до +4 С. 5.3 Контроль готовой продукции и требования к качеству готовой продукции Поступающая партия сырья должна сопровождаться документами, а именно, таварно-транспортной накладной и ветеритарно-санитарным заключением, подтверждающим безопасность сырья по инфекционным заболеваниям. Эти документы должны проверяться технологом непосредственно до приемки. Во время приемки и осмотра партии осуществляется контроль качества потрошения (удаление всех внутренностей, включая пищевод, трахею, зоба и клоаки). Тушки птицы должны быть чистыми и хорошо опаленными, без сильных повреждений покровных тканей, кровоподтеков и ссадин. 6. Технологические пороки продукции При копчении могут возникнуть пороки, снижающие качество товара. Основными пороками горячего копчения птицы являются: белобочка, бледная поверхность, сыроватое мясо, ожоги, натеки жира и белковых веществ на поверхности, налет копоти, сухая жестковатая консистенция, сморщенный кожный покрой, механические повреждения, посторонние запахи, плесневение, окисление жира (при хранении в мороженом виде). Указанные пороки возникают в результате нарушения технологических процессов обработки и неправильного хранения. Белобочка, или непрокопченные места, образуется при соприкосновении одной тушки с другой в коптильной камере. Порок можно исправить докапчиванием. Подпаривание - сваривание мяса под действием очень высокой температуры при подсушивании или собственно копчении. Этот неустранимый порок характеризуется рыхлой консистенцией мяса и ухудшением вкуса. Рапа - налет выкристаллизовавшейся соли на поверхности рыбы. Появляется у рыбы с повышенным содержанием соли в результате недостаточной отмочки или избыточного просушивания. Для устранения порока тушки протирают салфеткой, смоченной растительным маслом. Плесневение - мокрый слизистый налет серого или зеленоватого цвета на поверхности тушки, возникающий вследствие неправильного хранения, повышенной влажности мяса и недостаточной циркуляции воздуха в хранилище с большой влажностью. Если плесень проникла в мясо, то порок неустраним, и тушки предъявляют санитарной инспекции для определения возможности их дальнейшего использования. Тусклая поверхность - тушка недостаточно прокопчена, слабой концентрации дыма или недостаточной температуры при копчении. Порок можно исправить докапчиванием. Смолистые натеки на поверхности тушки появляются при попадании на нее смолистых веществ и нагара из дымоходов и с потолка камер. Невыраженный запах копчености - результат недостаточной обработки тушки коптильным дымом. Посторонние запахи возникают при упаковке готового продукта в недостаточно чистую тару либо при перевозке с резко пахнущими веществами. Окисление жира характеризуется появлением прогорклого вкуса, а также цвета окислившегося жира при длительном неправильном хранении. Горький вкус появляется у готового продукта при повышенном содержании в коптильном дыме смолистых веществ, а также если поверхность тушек перед копчением была слишком влажной. Сухая консистенция мяса - тушка пересушена; порок неустраним. Копченые товары с пороками после подработки предъявляют инспекции по качеству для определения сортности или пригодности к употреблению. Хранить такие товары не следует, их надо быстро реализовать. Выводы Хорошо известно, что качество продуктов питания оценивается тремя основными показателями: - безопасностью, поскольку «пища может быть основным носителем потенциально опасных химических и биологических объектов»; - пищевой ценностью, в первую очередь, насыщенностью жизненно важными веществами, обеспечивающих потребность организма в энергии, пищевых пластических и биологических активных веществ; - потребительской ценностью продуктов, которая характеризуется их ароматом, вкусом, внешним видом и другими свойствами, в первую очередь, определяющих стоимость продуктов на рынке. Безопасность пищевых продуктов обеспечивается тщательным соблюдением технологических режимов и регламентов, установленных соответствующими нормативными документами - технологическими инструкциями, ветеринарными и санитарными правилами и нормами и другими документами. На пищевых предприятиях должен быть организован контроль сырья, технологических операций и готового продукта. Наращивание темпов производства и объемов выпуска продукции мясной промышленности требует совершенствования существующих и разработки новых технологических процессов, обеспечивающих рациональное использование сырьевых ресурсов, повышение выходов и улучшение качества выпускаемой продукции. Важными условиями выпуска промышленной продукции высокого качества является дальнейшее совершенствование методов его контроля, строгое соблюдение технологической дисциплины, всесторонний анализ причин понижения уровня качества или появления брака. Список литературы

Размещено на Allbest.ur 1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||