Дробление руды. 1. Обоснование схемы дробления руды

Скачать 228 Kb. Скачать 228 Kb.

|

|

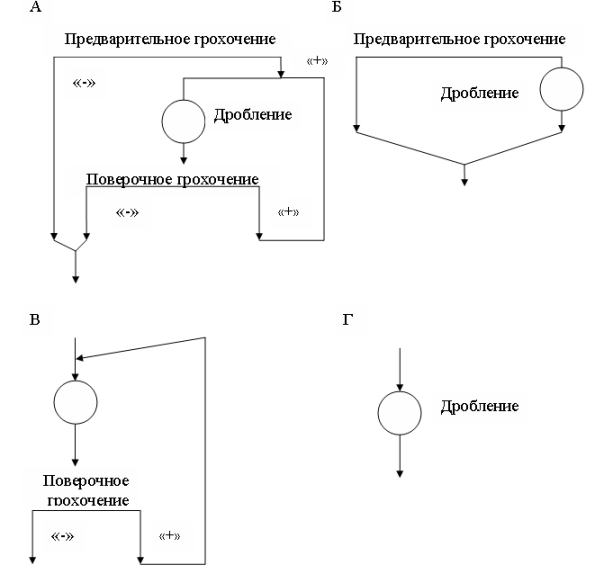

1. Обоснование схемы дробления руды Чтобы выбрать рациональную схему дробления, необходимо решить следующие вопросы: о числе стадий дробления, онеобходимости операций предварительного и поверочного грохочения в отдельных стадиях дробления. Существуют следующие схемы дробления: А - операции предварительного грохочения, дробления и поверочного грохочения; Б – операции предварительного грохочения и дробления; В – операции дробления иповерочного грохочения; Г – операция дробления.  Рис. 1 Схемы дробления Разновидность схемы дробления А имеет вариант с совмещёнными операциями предварительного и поверочного грохочения. Число стадий дробления определяется начальной и конечной крупностью дробильного материала. Рациональная схема дробления в курсовом проекте выбирается на основе опыта действующих фабрик и литературных данных. В зависимости от общей степени дробления и производительности фабрики принимается двух-, трех- и четырехстадиальная схемы дробления. При отсутствии практических данных по переработке данного сырья схема дробления может быть выбрана по таблице.1 Таблица1 Основные варианты схем дробления в зависимости от степени дробления и крупности дробимого и дробленого продукта

При руде крупностью до 1500 мм и большой производительности в последнее время применяются четырехстадийные схемы дробления (ГБББ, ГББА). 2. Данные для расчета схемы дробления Для расчёта схем дробления необходимо иметь следующие данные: – производительность обогатительной фабрики по сырью; – характеристику крупности сырья; – максимальную крупность исходного и дроблёного продукта; – характеристики крупности дроблёных продуктов дробилок, установленных в отдельных стадиях дробления; – показатели эффективности грохочения в отдельных стадиях дробления. Характеристики крупности сырья и дроблёных продуктов берутся из отчетов по исследовательским работам и по практическим данным обогатительных фабрик, перерабатывающих аналогичное сырьё. Если опытных характеристик крупности дроблёных продуктов не имеется, то для приближённого расчёта схемы дробления можно пользоваться типовыми характеристиками крупности. Характеристика крупности исходной руды при отсутствии практических данных принимается прямолинейной. Пример Порядок расчета схемы дробления На рис. 2 показана схема ББА, все продукты нумеруются арабскими цифрами, а операции – римскими цифрами. Данные для расчёта схемы: – производительность обогатительной фабрики по сырью 1300 т/с; – руда относится к категории твёрдых руд; – максимальная крупность исходной руды Д=500 мм; – максимальная крупность дроблёного продукта d=10 мм; – эффективность грохочения: а) для колосниковых грохотов ЕI=70 %; б) для колосниковых грохотов ЕII=85 %. в) насыпной вес руды 1,8 т/м³; г) чистое время работы цеха в сутки – 15 часов. Задание для студентов: - производительность ОФ по сырью Q=1400 т/сут.; - крупность кусков в руде D=550мм; - крупность питания схемы измельчения d=10 мм; - категория дробимости руд – средней твердости; - насыпной вес руды δ=1,7 т/м3; - чистое время работы цеха в сутки t=15 часов - эффективность грохочения: колосниковые грохоты, Е1=70%; вибрационные грохоты, Е2=85%.   1 1Предварительное грохочение ------------------- I I стадия,     2 3 разновидность Б 2 3 разновидность Б Дробление II Дробление II  4 4 5   Предварительное грохочение -------------------- III II стадия     6 7 разновидность Б 6 7 разновидность Б Дробление IV Дробление IV  8 8   9 9  Предварительное и поверочное III стадия грохочение ---------------------V разновидность А    11 12 11 12  Дробление VI Дробление VI 13 13 Рисунок 2 - К расчёту схемы дробления ББА Схема дробления рассчитывается в следующем порядке: 1. Определяется часовая производительность оборудования Q, т/ч по формуле Q где Qч – часовая производительность, т/ч; Qс – суточная производительность цеха, т/с; К – поправочный коэффициент, учитывающий неравномерность свойств сырья, влияющий на производительность оборудования данного цеха. Принимается для рудных фабрик К=1÷1,1, для углеобогатительных – 1,15; t – расчётное время работы цеха, принимаем 15 часов (по заданию). Qч = 1,1 ∙ 1300 / 15 = 95,3 т/ч

2. Определяется общая степень дробления Sобщ , по формуле (2) где Дmax – максимальная крупность исходной руды, мм; dmax– максимальная крупность дробленой руды, мм.

3. Устанавливается степень дробления на отдельных стадиях (3) где Sср– средняя степень дробления для одной стадии. Общая степень дробления равна произведению степеней дробления в отдельных стадиях. Дробилки крупного, среднего и мелкого дробления позволяют получить за один прием следующие степени дробления: – дробилки крупного дробления – до 5; – конусные дробилки для среднего приема дробления при работе без поверочного грохочения – до 6; – те же дробилки при работе в замкнутом цикле с поверочным грохочением – до 8-10; – конусные дробилки мелкого дробления при работе без поверочного грохочения – до 3-5; – те же дробилки при работе в замкнутом цикле – до 8. Поэтому для первой стадии принимаем S1=3,5, для второй с 4. Определяется условная максимальная крупность дроблёных продуктов после отдельных стадий дробления (Д5, Д9, Д11) по следующим формулам: Для первой стадии дробления (4) Для второй стадии дробления (5) Для третьей стадии дробления (6) где Д1, Д5, Д9, Д11- максимальная крупность исходной руды и максимальная крупность руды после первой, второй и третьей стадии дробления, соответственно, мм;

S1, S2, S3 – степени дробления. Д5 = 500 / 3,5 = 142,86 мм ≈ 143 мм; Д9 = 500 / 3,5 · 3,5 = 40,82 мм ≈ 41 мм; Д11 = 500 / 3,5 ∙ 3,5 ∙ 4,08 = 10 мм. 5. Подсчитывается для каждой стадии дробления ширину разгрузочной щели дробилки по формуле где Zp – относительная крупность дробленых продуктов, определяется по табл.3; Д – наибольший размер куска руды после дробления, мм. Таблица 2. Значения относительной крупности дробленых продуктов Zp для различных условий дробления

Для каждой стадии дробления рассчитывается ширина разгрузочного отверстия i: iII = Д5 / z1 = 143 / 1,7 = 84 мм ≈ 80 мм; iIV = Д9 / z1V = 41 / 2,4 = 17 мм ≈ 15 мм; iII = Д11 / zV1 = 10 / 2,7 = 4 мм.

6. Подсчитывается ширина загрузочной щели дробилки В по формуле где Д – максимальный размер куска руды перед дроблением, мм. Для первой стадии дробления ВII=1,1ּ500 =550 мм. Для второй стадии дробления ВIV=1,1ּ143=157,3 мм ≈ 157 мм. Для третьей стадии дробления ВVI = 1,1ּ41= 45,1 мм ≈ 45 мм

7. Выбираются размеры отверстий грохотов для первой, второй и третьей стадии дробления. В операциях предварительного грохочения размеры отверстий сита грохотов «а» принимают в пределах Д≥a≥i (где Д – условная максимальная крупность дробленого продукта), в операциях поверочного грохочения и совмещённых операциях предварительного и поверочного грохочения размеры отверстий сита принимают немного меньшими условной максимальной крупности дробленого продукта. Для рассчитываемой схемы принимаем: iII≤aI≤Д5; iIV≤aIII≤Д9; iVI≤aV≤Д11; 80≤80≤143; 15≤25≤41; 4≤10≤10; аI=80 мм; aII=25 мм; aIII=10 мм. Соотношение между размерами отверстий грохотов и шириной выпускных щелей дробилок по практическим данным примерно равно: при крупном дроблении а=i; при среднем дроблении а=1,2-1,5 i; при мелком дроблении а=2,5-3 i. 8. Проверяется соответствие выбранной схемы дробления и степеней дробления выпускаемому оборудованию: а) определяются приближенные значения весов продуктов первой стадии дробления  Q1 Q1Предварительное грохочение - I Q     2 Q3 2 Q3  Дробление II Дробление II  Q4 Q4 Q5 Рис.3. Схема I стадии дробления Вес нижнего продукта Q2 определяется по формуле Q2 = Q1 ∙ β1-а ∙ Е –а (9) где β1-а – определяется по характеристике крупности исходного сырья , дол.ед.; Е –а – эффективность грохочения для класса «а», дол.ед. Q2=95.3ּ*0.16ּ*0.7=10.67 т/ч. Q2 = Для рассчитываемой схемы принимается прямолинейная характеристика крупности исходной руды (прил. А). Определяется вес верхнего продукта Q3 (Q4) из соотношения Q3 = Q4 = Q1 Q2; Q3 = Q4 = 95,3 10,67 = 84,63 т/ч; Q3 = Q4= Q1 = Q5 = 95,3 т/ч. б) определяются приближенные значения весов продуктов второй стадии дробления  Q5 Предварительное грохочение -------------------- III Q     6 Q7 6 Q7  Дробление IV Дробление IV  Q8 Q8 Q9 Рис.4. Схема II стадии дробления Определяется вес нижнего продукта Q6, по формуле Q6 = Q5ּβ5-aּΕ2ֿª; Q6 = 95,3ּ0,15ּ0,85=12,5 т/ч; Q6= Определяется вес продукта Q7, Q8, по формуле Q7 = Q8 = Q5Q6; Q7 = Q8 = 95,3 12,5=83,15 т/ч; Q7 = Q8 = Q1 = Q5 = Q9; в) определяются приближённые значения весов продуктов третьей стадии дробления  Q9 Q9  Q10 Q10Предварительное и поверочное грохочение ---------------------V Q    11 Q12 11 Q12  Дробление VI Дробление VIQ13  Рис. 5 Схема III стадии дробления Вес продукта 10 может быть определён по формуле Qn = Q1 ∙ γn, (10) где Qn – вес продукта операции, т/ч; Q1 – вес исходной руды, т/ч; γn - выход продукта в долях единицы, который может быть рассчитан или взят по от 1,2 до 1,5 Для рассчитываемой схемы Q10 = Q1ּγ10; Q10 = 95,3ּ*1,4 = 133,42 т/ч; Q10 = Q1 = Q5 = Q9 = Q11. Определяется вес продуктов Q12, Q13 т/ч по формуле Q12 = Q13 = Q10 Q11; Q12 =Q13 = 133,42 95,3 = 38,12 т/ч; Q12 =Q13 = г) выбираются дробилки: рассчитывается объемная производительность дробилок по формуле Qo = Q / δн(11) где Q – производительность, т/ч; δн – насыпной вес руды, т/м³. Для первой стадии Qo = 84,63 / 1,8 = 47,02 м3/ч. Для второй стадии Qo = 91,25 / 1,8 = 50,69 м3/ч. Для третьей стадии Qo = 38,12 / 1,8 = 21,18 м3/ч.

Требования, которым должны удовлетворять дробилки, согласно результатам предварительного расчёта схемы дробления, сводим в табл.3. Таблица. 3. Требования, которым должны удовлетворять дробилки

Таблица. Заполнить данные, полученные в результате расчета Требования, которым должны удовлетворять дробилки

Выбранные дробилки и принятые степени дробления должны удовлетворять следующим требованиям: – ширина пасти дробилки должна быть на 10-15 % больше размера поступающих в неё кусков руды; – дробилка должна обеспечить требуемую производительность; – запроектированная ширина разгрузочной щели должна находиться в пределах, допустимых для данного типа дробилки; – коэффициенты загрузки дробилок должны быть близкими и находиться в пределах 0,5-0,8. К установке принимаются следующие дробилки: – для первой стадии ЩДС – 600х900; – для второй стадии КСД – 1750Т; – для третьей стадии КМД – 1200. Выбранные дробилки и принятые степени дробления должны удовлетворять следующим требованиям: ширина пасти дробилки должна быть на 15-20 % больше размера поступающих в неё кусков руды; дробилка должна обеспечить требуемую производительность; запроектированная ширина разгрузочной щели должна находиться в пределах, допустимых для данного типа дробилки; коэффициенты загрузки дробилок должны быть близкими. Технические характеристики выбранных дробилок сводятся в табл. 4. Табл. 4. Технические характеристики выбранных дробилок

Подсчитываются коэффициенты загрузки дробилки для каждой стадии дробления K по формуле  (12) где Qрасч – требуемая производительность дробилок по предварительному расчёту; Qтабл производительность по технической характеристике оборудования. Для первой стадии К = 47,02 / 60 = 0,78; Для второй стадии К = 50,69 / 100 = 0,51; Для третьей стадии К = 21,18 / 45 = 0,5. Если обнаружится, что перечисленные требования к дробилкам при запроектированной схеме дробления невыполнимы (коэффициенты загрузки дробилок сильно разнятся и не находятся в пределах значений 0,5-0,8), то следует изменить назначенные степени дробления в отдельных стадиях дробления. 4. Выбор типа и размера дробилок Предварительно принятые типы дробилок проверяются по данным уточненного расчёта и принимаются за основу с последующим расчётом производительности по формуле: Qрасч=Qk∙Kдр∙Kδ∙KкрKвл, (13) гдеQрасч – расчётная производительность дробилки, т/ч; Q – производительность дробилки по каталогу, т/ч; Кдр– коэффициент на дробимость руды (принимается по табл. 34[1], табл. 27 [2]); Кδ - поправочный коэффициент на насыпной вес руды, вычисляется по формуле Kδ=δ/1,6, (14) гдеδ – насыпной вес руды, т/м3; Ккр – поправочный коэффициент на крупность питания (принимается по табл. 35 [1], табл. 27 [2]) или вычисляется по формуле Kкр=(0,85/а)0,2, (15) где а – наибольшая крупность кусков в дробимом продукте в долях ширины пасти дробилки; Kвл – поправка на влажность (принимается по табл. 27 [2]) Коэффициенты загрузки дробилок определяются по результатам расчета: К = Qтреб /Qрасч При выборе дробилок произвести сравнение типов дробилок по установочной мощности, весу, стоимости и удобству размещения оборудования. Дробилку для первой стадии дробления следует выбирать таких параметров, чтобы необходимая производительность обогатительной фабрики обеспечивалась одной дробилкой. Крупное дробление руд производится в щековых и конусных дробилках (типа ЩДП, ЩДС, ККД), среднее и мелкое – в конусных дробилках (типа КСД, КМД). 5. Выбор и расчет оборудования для грохочения Для предварительного грохочения руды перед первой стадией дробления часто устанавливаются колосниковые грохоты. Площадь решетки грохота определяется по формуле: F=Q/(2,4∙a), (16) где F – площадь решетки грохота, м2; Q – производительность грохота по питанию, т/ч; а – ширина щели между колосниками, мм. Размеры колосникового грохота часто определяются условиями его установки, т.к. грохот одновременно транспортирует руду в дробилку. При загрузке грохота из опрокидывающихся вагонов ширину его принимают равной длине кузова вагона, а при загрузке пластинчатым питателем – равной ширине питателя. При наличии большого количества крупных кусков в питании ширину грохота В берут В≥Dmax, а при незначительном количестве крупных кусков – принимают В≥Dmax+100 мм. Длина грохота принимается L = 2B и практически составляет от 3,5 до 6 м. Угол наклона грохота принимают для руд 40-45°, для рядовых углей – 30-35°. Для предварительного грохочения во второй и третьей стадиях дробления, а также для поверочного грохочения, как правило, устанавливаются вибрационные грохоты. Производительность их ориентировочно определяется по формуле: Q=F·q∙δ∙k∙l∙m∙n∙o∙p, (17) гдеQ – производительность грохота, т/ч; F – рабочая площадь сита, м2; q – удельная производительность на 1 м2 поверхности сита, м3 /ч (табл. 39 [1], табл. 29 [2]); δ – насыпная плотность материала, т/м3; k, l, m, n, о, p – поправочные коэффициенты (табл. 40[1], табл. 30 [2]) Для грохочения перед второй стадией дробления с учетом выделения готового класса крупности могут устанавливаться двухситные грохоты. Их производительность рассчитывается по верхнему и нижнему ситам. Дуговые грохоты применяются для мокрого грохочения и обезвоживания мелкого материала, в подрешетный продукт можно выделять класс мельче 3,0 – 0,2 мм. Объёмная производительность дугового грохота по исходной пульпе определяется по формуле Q=160 ∙ F∙v, (18) где Q – объёмная производительность, м3/ч; F – площадь живого сечения сита, м2 (принимается 0,3-0,4); V – скорость подачи пульпы на сито, м/с (принимается 3-8).   | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||