ХМ СОБРАНЫЕ. 1. Обратные термодинамические циклы, их внутренняя и внешняя необратимости

Скачать 2.41 Mb. Скачать 2.41 Mb.

|

|

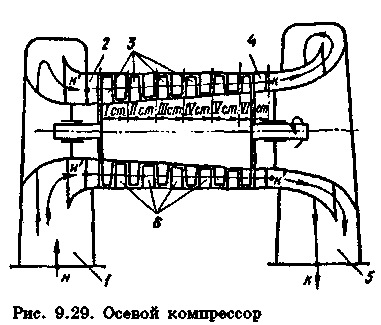

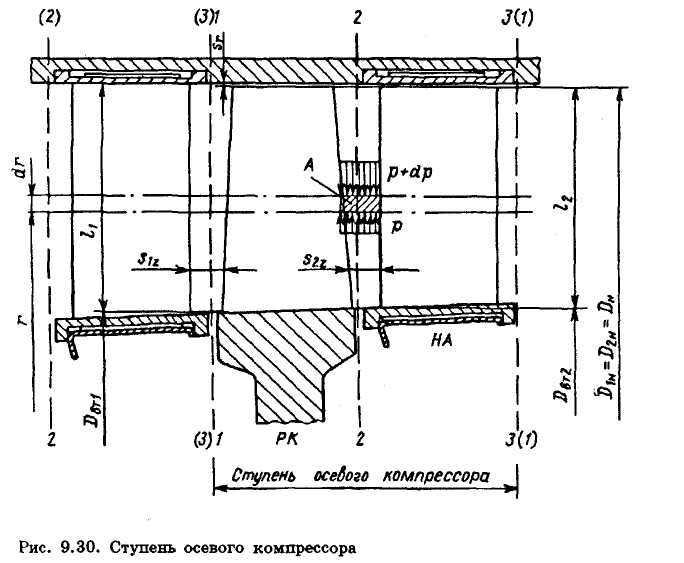

Конструкция и принцип действия центробежного компрессора Компрессор состоит из корпуса с горизонтальным разъемом и верхней крышки. В корпусе и крышке на опорных подшипниках вращается вал. На валу насажено одно или несколько рабочих колес. В компрессоре кроме вала и рабочих колес все остальные элементы неподвижные. За рабочими колесами в корпусе и крышке расположены диффузоры. Диффузор представляет собой объем между боковыми поверхностями. За диффузором имеется участок кольцевого поворота. После участка кольцевого поворота расположен обратный направляющий аппарат(ОНА). В ОНА имеются лопатки, причем угол закрутки лопаток противоположный углу закрутки рабочего колеса. Рабочее колесо, диффузор, участок кольцевого поворота,ОНА составляют одну ступень сжатия в компрессоре. В компрессоре столько ступеней сжатия, сколько рабочих колес. В каждой ступени сжатия давление повышается на небольшую величину. Для аммиака на 0,5-1 атмосферы,для хладонов-на 1-2 атмосферы. Перед первым рабочим колесом имеется специальное входное устройство в виде улитки или спирали Архимеда.(рис.41) Между собой ступени уплотняются бесконтактными лабиринтными уплотнениями.(рис.42). Для предотвращения осевого сдвига вала на нем установлен разгрузочный поршень-думмис. Принцип действия. Пар холодильного агента после испарителя поступает во входное устройство,где ему придается осевое направление. Далее после входного устройства поток поступает на лопатки первого рабочего колеса со стороны вала. Рабочее колесо вращается с большой скоростью 10-12 тыс. оборотов в минуту, захватывает его и придает ему механическую энергию. На лопатках рабочего колеса возникают центробежные силы инерции. Под действием центробежных сил инерции поток выбрасывается с лопаток рабочего колеса в диффузор в радиальном направлении. В диффузоре резко снижается скорость и увеличивается давление. Из диффузора поток поступает в участок кольцевого поворота, где его направление меняется на противоположное (на 180 градусов). После участка кольцевого поворота поток холодильного агента направляется на лопатки обратно направляющего аппарата (ОНА). В ОНА происходит раскручивание потока и придание потоку осевого направления. Из ОНА первой ступени поток в осевом направлении поступает на лопатки второго рабочего колеса и все процессы повторяются. После диффузора последней ступени пар выбрасывается в выходное устройсво компрессора. Преимущества центробежных компрессоров 1.Более высокие объемные и энергетические показатели при холодопризводительности более 1500кВт. 2.Практически полная уравновешенность конструкции. Могут работать без фундамента вообще. 3.Отсутствие пульсации потока. 4.Значительно меньший унос масла в систему. 5.Так как отсутствуют пары трения, то такие компрессоры обладают высокой надежностью и долговечностью конструкции. 6. Возможность использования одного компрессора для многоступенчатого сжатия. Сколько в компрессоре рабочих колес-столько ступеней сжатия. Недостатки центробежных компрессоров 1.Сложность , трудоемкость изготовления компрессора. 2. Необходимость установки мультипликатора, т.к это большие аппараты. 10-12 тыс. оборотов в минуту. 3.Худшие объемные и энергетические показатели при холодопризводительности меньше 1500кВт. 4.Небольшой диапазон регулирования производительности до 60%-80%(на 20%-40%). 5.При значительном уменьшении производительности компрессора может наступить режим помпажа. Помпаж-срыв потока с лопаток рабочего колеса и движение потока в противоположном напрпвлении. Работа компрессора в режиме помпажа недопустима. Безразмерные параметры турбокомпрессоров В расчетах центробежных КМ используют безразмерные параметры. При сжатии одного и того же рабочего в-ва в геометрически подобных ступенях и на газодинамически подобных режимах работы безразмерные параметры будут одинаковыми. Х-рным геометрическим размером считается наружный диаметр рабочего колеса Безразмерные геометрические размеры определяют делением соответствующих размеров на диаметр Важный геометрический размер рабочего колеса центробежного КМ – безразмерная ширина лопатки при входе на диаметре: Безразмерные скорости определяются делением скоростей на окружную скорость: Тильдой сверху обозначаются безразмерные относительные скорости. Важнейшими безразмерными скоростями в теории центробежных КМ является коэффициент теоретической работы: и коэффициент расхода Условный коэффициент расхода Условная скорость определяется по плотности торможения при входе в ступень В результате условный коэффициент расхода записывается так: Безразмерные плотности определяются делением плотностей в х-рных сечениях на плотность торможения при входе в ступень и обозначаются Критерием гидродинамического подобия потоков рабочего в-ва служит число Маха, равное отношению скорости потока в данном сечении скорости в данном сечении к скорости звука в движущемся в-ве: Этот важный критерий определяет отношение скорости передачи возмущений в в-ве, определяемой колебанием молекул, и скорости движения потока. Режим, при котором скорость потока ровна скорости звука, т.е. М=1, является критическим, т.к. начиная с него возмущения могут передаваться только вниз по потоку. Течение в-в при Используя метод условных температур, можно определить приближенно скорость звука: Газодинамическое подобие процессов в ступени центробежного КМ определяется условным числом Маха по окружной скорости Производительность центробежного КМ х-зуется условным числом Маха во входном сечении Производительность отдельной ступени х-уется условным числом Маха при входе в колесо 17 ОСНОВНЫЕ ЭЛЕМЕНТЫ ЦЕНТРОБЕЖНОГО КОМПРЕССОРА Компрессор состоит из корпуса с горизонтальным разъемом и верхней крышки. В корпусе и крышке на опорных подшипниках вращается вал. Опорные подшипники воспринимают только радиальные нагрузки, осевые нагрузки воспринимаются упорными подшипниками. Для предотвращения осевого сдвига вала в КМ установлен разгрузочный поршень – думмис. На валу насажено одно или несколько рабочих колес. В компрессоре кроме вала и рабочих колес все остальные элементы неподвижные. За рабочими колесами в корпусе и крышке расположены диффузоры. Диффузор представляет собой объем между боковыми поверхностями. За диффузором имеется участок кольцевого поворота. После участка кольцевого поворота расположен обратный направляющий аппарат(ОНА). В ОНА имеются лопатки, причем угол закрутки лопаток противоположный углу закрутки рабочего колеса. Рабочее колесо, диффузор, участок кольцевого поворота, ОНА составляют одну ступень сжатия в компрессоре. В компрессоре столько ступеней сжатия, сколько рабочих колес. В каждой ступени сжатия давление повышается на небольшую величину. Для аммиака на 0,5-1 атмосферы, для хладонов - на 1-2 атмосферы. Перед первым рабочим колесом имеется специальное входное устройство в виде улитки или спирали Архимеда. В КМ отсутствуют всасывающий и нагнетательный клапаны. Кроме подшипников в КМ нет пар трения. Уплотнение между ступенями сжатия осуществляется с помощью лабиринтных уплотнений (см рис.).  18 Рабочие характеристики, регулирование производительности центробежных хол-х км Характеристикой компрессора динамического действия называется зависимость его основных рабочих параметров (отношение давлений Помпаж – срыв потока с рабочего колеса. Работа КМ в режиме помпажа не допускается, т. к. при этом возникают осевые силы, которые стремятся сместить вал. Для исключения работы компрессора в режиме помпажа можно регулировать объемную производительность способами: 1) Изменения частоты вращения вала (ступенчатое, плавное). С точки зрения термодинамики этот способ эффективен. 2) Дросселирование на всасывании ( перед КМ перекрывают дроссельный вентиль и давление врутри КМ ниже чем в испарителе, то давление в испарителе повышается, а давление в КМ низкое) 3) Дросселирование на нагнетании (в КМ объемного принципа действия этого способа нет). Закрывая вентиль, мы повышаем давление сжатия в КМ. При этом способе за КМ, перед конденсатором ставят дроссельный вентиль. При снижении давления конденсации дроссельный вентиль прикрывается. Давление сжатия повышается до расчетного значения. С точки зрения термодинамики дроссель на всасывании и нагнетании не эффективно: 4) Байпасирование – перепуск пара с нагнетательной полости в полость всасывания. С точки зрения термодинамики – неэффективен. С точки зрения экономики: дросселирование на всасывании на нагнетании и байпас – эффективен. 5) Изменение угла поворота лопаток входного регулирующего аппарата ВРА. Поворачивая лопатку, увеличивают или уменьшают расход ХА. ВРА устанавливают перед 1-м рабочим колесом. Он представляет собой набор вращающихся лопаток, расположенных вокруг вала. 6) Изменение угла поворота лопаток диффузора 19 ОСЕВЫЕ КОМПРЕССОРЫ В холодильной технике осевые компрессоры применяют в газовых (воздушных) холодильных машинах. В паровых холодильных машинах осевые компрессоры пока не используют, однако по мере увеличения холодопроизводительности в одном агрегате свыше 10—15 тыс. кВт при применении рабочих веществ с малой удельной объемной холодопроизводительностью или при особо высоких требованиях к энергетической эффективности машин их использование может оказаться целесообразным. Главными преимуществами осевых компрессоров являются: меньшие радиальные размеры, чем у центробежных компрессоров той же объемной производительности; более высокие значения КПД, чем у центробежных компрессоров, из-за лучшей организации потока в осевых лопаточных аппаратах и как следствие — меньших газодинамических потерь в них. Использование этих преимуществ позволит повысить энергетическую эффективность и уменьшить размеры и металлоемкость холодильных компрессоров, что особенно актуально в современных условиях хозяйствования. Именно они были главной причиной почти полного вытеснения из авиационной техники центробежных компрессоров и замены их осевыми. Эти же факторы обусловили применение осевых компрессоров в тех отраслях народного хозяйства, где требуются большие объемные производительности в одном агрегате: в качестве доменных воздуходувок, в крупных стационарных газотурбинных двигателях и т. п. Возможность получения больших объемных производительностей делает осевые компрессоры перспективным типом машин для пароводяных тепловых насосов, использующих в качестве источника низкой температуры теплые водосбросы крупных промышленных предприятий, в первую очередь целлюлозно-бумажных комбинатов, предприятий химической и нефтехимической промышленности. Недостатки осевых компрессоров следующие: крутые газодинамические характеристики малой протяженности по расходу; повышенная чувствительность к помпажу, который может вызвать поломку лопаток рабочих колес. Однако эти недостатки можно отчасти устранить за счет применения эффективных методов регулирования, повышения уровня автоматизации и культуры эксплуатации машин с осевыми компрессорами. П  ри производстве осевых компрессоров предъявляются высокие требования к технологической культуре завода-изготовителя, обусловленные сложностями изготовления в первую очередь лопаточного аппарата. ри производстве осевых компрессоров предъявляются высокие требования к технологической культуре завода-изготовителя, обусловленные сложностями изготовления в первую очередь лопаточного аппарата.Устройство осевого компрессора. Осевой компрессор (рис. 9.29) состоит из входного устройства 1, во многом подобного входному устройству центробежного компрессора, описанному выше, с помощью которого газ подводится к входному направляющему аппарату (ВНА) 2. Входной направляющий аппарат организует поток и придает ему необходимое направление движения, после чего он поступает на рабочее колесо (РК) 3. Отметим, что в некоторых конструкциях осевых компрессоров ВНА может отсутствовать, и тогда поток поступает к лопаткам РК непосредственно из входного устройства. От лопаток РК к газу подводится механическая энергия, причем характер изменения скорости и давления газа при его движении от входного до выходного сечения РК зависит от коэффициента реактивности ступени. В ступенях с коэффициентом реактивности П1_2 = 0 давление в РК не изменяется, а абсолютная скорость возрастает; в ступенях, у которых 0 < Пх_2 < 1, давление в РК и абсолютная скорость газа увеличиваются; в ступенях с й1-2 = 1 давление в РК возрастает, а абсолютная скорость по модулю остается постоянной, изменяясь только по направлению. Из РК газ поступает в направляющий аппарат (НА) б, в котором изменение его давления и скорости также зависит от коэффициента реактивности. При Пх_2 = 0 скорость в НА уменьшается, а давление растет, причем давление увеличивается только в НА; при 0 < £212 < 1 скорость в НА также уменьшается, а давление возрастает; при С112 = 1 давление в НА неизменно, а скорость по модулю постоянна и изменяется только по направлению (см. рис. 9.33). При выходе из последней ступени газ проходит спрямляющий аппарат (СА) 4, который придает выходной скорости осевое направление. Обычно СА выполняют совмещенным с НА последней ступени. Из СА сжатый газ поступает в выходное устройство 5, которое по конструкции представляет собой обращенное входное устройство, что принципиально отличает его от выходных устройств центробежного компрессора. Ступень осевого компрессора состоит из РК и расположенного за ним НА (рис. 9.30). Входной направляющий и выходной спрямляющий аппараты, если они предусмотрены в конструкции машины, являются самостоятельными элементами проточной части и в состав ступени не входят. Размеры элементов ступени многоступенчатого осевого компрессора зависят от выбора формы его меридианного сечения.  В общем случае высота лопаток при входе и выходе РК и НА изменяется, уменьшаясь от входного сечения к выходному. Это объясняется тем, что по мере сжатия плотность газа растет, его объемный расход уменьшается, и при мало меняющейся осевой расходной составляющей скорости потока в ступени высота лопаток уменьшается. В общем случае высота лопаток при входе и выходе РК и НА изменяется, уменьшаясь от входного сечения к выходному. Это объясняется тем, что по мере сжатия плотность газа растет, его объемный расход уменьшается, и при мало меняющейся осевой расходной составляющей скорости потока в ступени высота лопаток уменьшается.В зависимости от формы меридианного сечения компрессора средний диаметр может увеличиваться или уменьшаться (при DBTi == const ). Здесь индексом «i» обозначены номера характерных сечений ступени. Традиционно входному сечению РК присваивают индекс «1» выходному сечению РК и входному сечению НА — индекс «2»; выходному сечению НА — индекс «3». При этом очевидно, что для промежуточной /-й ступени параметры потока в сечении 1 при входе в РК совпадают с параметрами потока в сечении 3 при выходе из НА предыдущей (J - 1)-й, а параметры потока в сечении 3 при выходе из НА у-й ступени есть не что иное, как параметры потока в сечении 1 при входе в РК последующей (/ + 1)-й ступени. На рис. 9.30 сечения соседних с рассматриваемой ступеней обозначены в скобках. Элементарная ступень осевого компрессора располагается между двумя соосными цилиндрическими поверхностями радиусов гиг + dr (см. рис. 9.30). Развернув цилиндрическое сечение радиуса г на плоскость, получим бесконечную систему профилей, расположенных под одним и тем же углом к фронту решетки на одинаковых расстояниях друг от друга. Профили подвижного ряда, соответствующего РК и движущегося со скоростью, равной окружной скорости на поверхности цилиндра радиуса г, могут отличаться от профилей неподвижного ряда, соответствующих НА. |