Билеты строймат. 1 Общие строительнотехнические свойства материалов

Скачать 1.44 Mb. Скачать 1.44 Mb.

|

|

2. Гипсовые вяжущие сырье. Свойства, область применения Гипсовые вяжущие – тонко измельченные продукты при тепловой обработки природного гипса. Сульфат кальция CaSO4*2H2O=>(до 180*С) (вяжущее) CaSO4*0,5H2O + 1,5H2O Способное при взаимодействии с водой образовывать тесто и схватываться, и твердеть, и набирать прочность в сухих условиях. Свойства. а) Тонкость помола определяется на сите №2. б) Определение нормальной густоты (прибор Суттарда) – количество воды для получения гипсового теста от 40 до 60%. в) Определение сроков схватывания (см. табл.) на приборе Вика. CaSo4*0,5H2O+1,5H20=CaSO4*2H2O+65,5кДж Применение. Для производства портландцемента, сухой штукатурки, гипсокартона, архитектура, скульптура, медицина, стоматология. 3. Основы проектирование цементобетона. Расчет рабочего состава бетона. Цементобетон – искусственный камень, полученный в результате твердения, хорошо перемешанный уплотненной бетонной смеси, состоящей из рационально подобранных материалов (Ц + В+Щ (гравий) + П + добавки). I. Сбор исходных данных а) Нагрузка (Конструктивная нагрузка инженерного сооружения, транспортная (интенсивность движения, осевая нагрузка и структура потока)). б) Параметры климатических факторов. в) Гидрогеологические параметры. г) Проект производства работ. д) Перечень имеющегося уплотнительного оборудования. II. Этап принятия решений а) Назначаем класс и марку бетона (исходя из нагрузок). б) Назначаем вид, марку и класс цемента (в 1,5 раза > бетона). в) Назначаем марку бетонной смеси. г) Выбираем способ расчета (метод абсолютных объёмов). д) Общие свойства используемых материалов (Щ,П,В). е) По необходимости назначаем добавки. ж) Пробный замес. Плотность фактическая, Осадка Конуса. з) Номинальный состав. и) Полевой состав. к) Коэффициент выхода бетонной смеси. III. Проектирование. Расчет состава. Rт=Кт*Внорм. Rу=1,1*Внорм/Кб (0,78 коэф), Rу, В/Ц, В (кол-во воды), Ц, Щ, П. Пробный замес 10 л. Определение зернового состава щебня и песка. 21. 1. Определение зернового состава. Пробу просеивают ручным или механическим способом через сита с отверстиями указанных в ГОСТе размеров, собранные последовательно в колонку, начиная снизу с сита с отверстиями наименьшего размера. По результатам просеивания определяют частный остаток на каждом сите, аi, %, по формуле: где тi - масса остатка на данном сите, г; т - масса пробы, г. Определяют полные остатки на каждом сите в процентах массы пробы, равные сумме частных остатков на данном сите и всех ситах с большими размерами отверстий. Определение дробимости. Дробимость щебня (гравия) определяют по степени разрушения зерен при сжатии (раздавливании) в цилиндре. lПри определении марки щебня (гравия) применяют цилиндр диаметром 150 мм. Дробимость Др, %, определяют с точностью до 1 % по формуле: где т - масса аналитической пробы щебня (гравия), г; m1- масса остатка на контрольном сите после просеивания раздробленной в цилиндре пробы щебня (гравия), г. За результат принимают среднеарифметическое значение двух параллельных испытаний. Определение истираемости в полочном Барабане. Истираемость (износ) щебня (гравия) определяют по потере массы зерен при испытании пробы в полочном барабане с шарами. Истираемость щебня И, %, определяют по формуле: где т -масса пробы щебня (гравия), г; m1-суммарная масса остатков на сите с отверстиями диаметром 5 мм и контрольном сите, г. За результат испытания принимают среднеарифметическое значение двух параллельных испытаний. Определение морозостойкости. Морозостойкость щебня (гравия) определяют по потере массы пробы при попеременном замораживании и оттаивании. Потерю массы пробы Dт,%, определяют по формуле: где т - масса пробы до испытания, г; т1 - масса остатка на сите после соответствующего цикла замораживания и оттаивания, г. За результат испытания принимают среднеарифметическое значение двух параллельных испытаний. Определение истинной плотности рыхлых каменных материалов. Истинную плотность горной породы и зерен щебня (гравия) определяют путем измерения массы единицы объема измельченного высушенного материала. Остаток измельченной пробы щебня (гравия), не вошедший в прибор, взвешивают и определяют плотность порошка r, г/см3, по формуле: p=  где т - масса высушенной навески порошка V1-уровень жидкости в цилиндре; V2-уровень жидкости в цилиндре с порошком Определение насыпной плотности и пустотности. Насыпную плотность щебня (гравия) определяют взвешиванием определенного объема щебня (гравия) данной фракции (или смеси фракций), высушенного до постоянной массы. Насыпную плотность щебня (гравия) rн, кг/м3, определяют с точностью до 10 кг/м3 по формуле: где m - масса мерного цилиндра, кг; m1 - масса мерного цилиндра со щебнем (гравием), кг; V - объем мерного цилиндра, м3. Пустотность щебня (гравия) Vп, % по объему, определяют по формуле V п = где rн - насыпная плотность щебня (гравия), кг/м3; r к - средняя плотность зерен щебня (гравия), г/см3. Определение содержание зерен лещадных и угловатых форм. Содержание в щебне (гравии) зерен пластинчатой (лещадной) и игловатой форм оценивают количеством зерен, толщина которых менее длины в три раза и более. Содержание в каждой фракции щебня (гравия) зерен пластинчатой (лещадной) и игловатой форм Ппл,%, определяют по формуле где т - масса аналитической пробы, г; т1- масса зерен пластинчатой (лещадной) и игловатой форм, г. Определение содержания зерен слабых пород. Содержание в щебне (гравии) зерен слабых пород определяют путем их выделения по характерным признакам. Выделенные из пробы зерна слабых пород взвешивают и определяют их содержание Хсл, %, по формуле где m - масса аналитической пробы, г; m1- масса зерен слабых пород, г. 2.Портландцемент Портландцемент – вид гидравлических вяжущих, необходимый для получения бетона, железобетонных конструкций, высококачественных растворов для каменных кладок и штукатурок. Его свойства формируют клинкерные минералы – 3CaO·SiO2; 2CaO·SiO2; 3CaO·Al2O3; 4CaO·Al2O3·Fe2O3, которые образуются при обжиге сырьевой смеси до спекания при температуре 1450-1480 ºС и при твердении создают прочный искусственный камень. При обжиге материал частично плавится и спекается, происходит химическое взаимодействие между его составляющими с образованием силикатов и алюминатов кальция; свободной окиси кальция не остается. Образовавшиеся в результате обжига твердые камнеподобные куски (цементный клинкер) размалывают в шаровых мельницах и получают цемент. Для регулирования сроков схватывания при помоле клинкера всегда добавляется небольшое количество двуводного гипса (3,5-5% по массе цемента) и активные минеральные добавки (до 15% по массе цемента). Для регулирования сроков схватывания цемента при помоле клинкера добавляют до 3,5% гипса по массе цемента. Для получения специальных свойств портландцемента вводят активные минеральные добавки. Марки портландцемента: 250, 300, 400, 250, 500, 600, 900, 1000. Технология производства: 1.добыча сырья 2.приготовление сырьевой смеси 3.обжиг сырьевой смеси до спекания в цементной печи 4.получение цементного клинкера 5.охлаждение клинкера 6.совместный помол цементного клинкера + 3,5% природного гипса 7.силосование портландцемента 8.отгрузка. Сырье для получения портландцемента: известняки 75-78% + 22-25% глинистые породы  3.горные породы Осадочные горные породы образовались в результате разрушения и выветривания изверженных пород, осаждения из водных растворов минеральных веществ, или в результате осаждения, накопления и уплотнения продуктов жизнедеятельности растительных и животных организмов. Их разделяют на механические (глыбы, щебень, песок, глины), подвергаясь уплотнению они могут превратиться в песчаники, конгломераты. Химические - образуются в результате выпадения из растворов химического осадка. Органогенные- образуются в результате накопления и уплотнения остатков растений и животных (бурый, каменный уголь, нефть). Метаморфические горные пароды. Эти породы образовались из изверженных или осадочных пород под воздействием геологических факторов (высокой температуры, давления, а иногда и химических процессов). В зависимости от текстуры и структуры метаморфические породы делятся на сланцеватые или полосчатые и массивные или плотного строения. К сланцеватым породам относятся гнейсы, слюдяные сланцы, филлиты, хлоритовые, тальковые, роговообманковые сланцы и др. К массивным, или плотным породам относятся серпентинит (змеевик), грейзены, скарн, роговики, мраморы, кварциты. 22. 1. Осадочные горные породы образовались в результате разрушения и выветривания изверженных пород, осаждения из водных растворов минеральных веществ, или в результате осаждения, накопления и уплотнения продуктов жизнедеятельности растительных и животных организмов. Их разделяют на механические (глыбы, щебень, песок, глины), подвергаясь уплотнению они могут превратиться в песчаники, конгломераты. Химические - образуются в результате выпадения из растворов химического осадка. Органогенные- образуются в результате накопления и уплотнения остатков растений и животных (бурый, каменный уголь, нефть). 2. Быстротвердеющий портландцемент (БТЦ) отличается от обычного более интенсивным набором прочности в первые 3 суток. В соответствии с требованиями ГОСТ 10178—85 БТЦ М400 должен иметь через 3 суток твердения в нормальных условиях предел прочности при сжатии не менее 24,5 МПа, а БТЦ М500 — не менее 27,5 МПа. В дальнейшем рост прочности замедляется, и к 28 суток прочность БТЦ такая же, как обычного портландцемента М400 и 500. Быстрое твердение БТЦ достигается повышенным содержанием в клинкере активных минералов (содержание C3S+C3A составляет 60...65%) и более тонкого помола цемента (удельная поверхность 3500...4000 см2/г). При помоле БТЦ допускается введение активных минеральных добавок осадочного происхождения (не более 10 %) или доменных гранулированных шлаков (до 20 % от массы цемента). Быстротвердеющие портландцементы целесообразно применять при массовом производстве сборных железобетонных изделий, а также при зимних бетонных работах. Их применение дает возможность сократить расход цемента, длительность тепловлажностной обработки или даже отказаться от нее, тем самым увеличить оборот форм и сэкономить металл. Нельзя применять такие цементы для бетонов массивных конструкций и подвергающихся сульфоалюминатной коррозии. Сульфатостойкий портландцемент (СПЦ) отличается от обычного портландцемента не только более высокой стойкостью к сульфатной коррозии, но и пониженной экзотермией при твердении и повышенной морозостойкостью. Клинкер для изготовления СПЦ должен содержать не более 50 % QS, не выше 5 % С3А и не более 22 % C3A+C4AF. Сульфатостойкий портландцемент выпускают марки М400. Его целесообразно применять в тех случаях, когда одновременно требуется высокая стойкость против воздействия сульфатных вод и попеременного замораживания и оттаивания, высыхания и увлажнения в пресной или слабоминерализованной воде. 3. Бетоном называется искусственный камневидный строительный материал, представляющий собой затвердевшую смесь вяжущих, заполнителей, воды и необходимых добавок. Бетоны классифицируются по следующим признакам: -основное назначение -стойкость к видам коррозии -вид вяжущего -вид заполнителей -структура -условия твердения -прочность -темп набора прочности -средняя плотность -морозостойкость -водонепроницаемость -истираемость

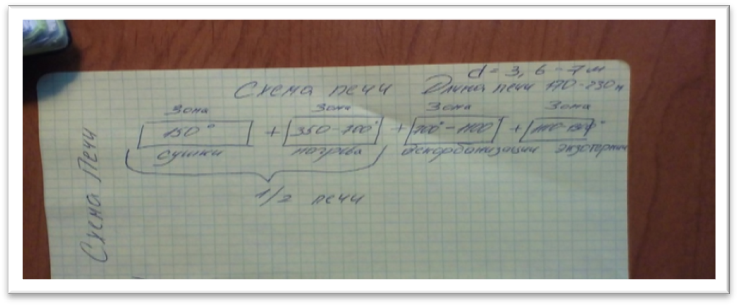

52.Понятие о классах и марках бетона. Классификация бетонов: По плотности: особоплотный (плотность более 2500 кг на м куб.), тяжелый (от 2200 до 2500 кг на м куб.), облегченный (от 1800 до 2200 кг на м куб.), легкий (500 – 1800 кг на м куб.), особолегкий (менее 500 кг на м куб.). По назначению: тяжелый, дорожный, гидротехнический, спецбетоны. По виду заполнителя: плотные, пористые, спецназначения По виду вяжущего: цементный, силикатный, гипсовый, полимерный. Марки бетона: М75, 100, 150, 200, 300, 350, 400. Для того чтобы узнать, какую марку имеет бетон, сделанный из него кубик с длиной стороны в 15 см подвергают определенному давлению. При этом смотрят на показатели сжимаемости. 23. 1. Сырье и основы производства портландцемента Сырье для получения портландцемента: известняки 75-78% + 22-25% глинистые породы Технология производства: 1.добыча сырья 2.приготовление сырьевой смеси 3.обжиг сырьевой смеси до спекания в цементной печи 4.получение цементного клинкера 5.охлаждение клинкера 6.совместный помол цементного клинкера + 3,5% природного гипса 7.силосование портландцемента 8.отгрузка. 2. Добавки для регулирования свойств бетонных смесей. Суперпластификаторы – позволяют повысить подвижность бетонной смеси, или увеличить прочность, плотность и водонепроницаемость бетона. Ускорители набора прочности – увеличивают скорость набора прочности в ранние сроки твердения (1-3 суток), повышают прочность бетона. Добавки с противоморозным эффектом – обеспечивают проведение бетонных работ в зимнее время при температурах до минус 15С и даже до минус 25С. Добавки для самоуплотняющихся бетонов – помогают решить проблему бетонирования тонкостенных, густоармированных конструкций. Комплексные добавки – объединяют в себе несколько видов воздействия на бетонную смесь. Добавки подразделяют по степени влияния на свойства цемента и по назначению на: активные минеральные добавки, обладающие гидравлическими и пуццоланическими свойствами. 3. Понятие о железобетоне. Железобетон состоит из цементобетона и расположенных в нем стальных стержней, составляющих с бетоном монолитное целое и работающих с ним совместно. Сталь отлично работает на растяжение. Отсюда и появилась идея создания железобетона, в котором сжимающие напряжения воспринимаются бетоном, а растягивающие — стальной арматурой. В изгибаемых железобетонных элементах рабочую арматуру размещают обычно в растянутой зоне в соответствии с эпюрой изгибающих моментов. |