Билеты строймат. 1 Общие строительнотехнические свойства материалов

Скачать 1.44 Mb. Скачать 1.44 Mb.

|

|

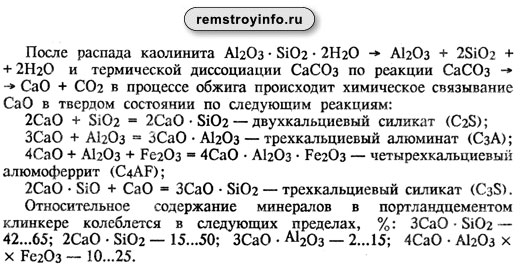

1. Классификация горных пород по генезису. Г.П. делятся на магматические (изверженные. Возникли в результате застывания природного магмы или лавы), осадочные (образовались в результате выветривания и разрушения первичных Г.П. в верхних слоях Земной коры. В результате осаждения солей (хим. осадки) в результате скопления и уплотнения продуктов распада растительного и животного мира (органогенные)) и метаморфические (образовались из первичных и вторичных горных пород в результате метаморфизма при условии высокого давления и высокой температуры). 2. Свойства и марка портландцемента. Портландцемент – гидравлическое вяжущее, полученное совместным помолом цементного клинкера и 3,5% природного гипса. К основным свойствам портландцемента относятся средняя плотность, истинная плотность, тонкость помола, водопотребность, сроки схватывания, равномерность изменения объема и прочность. Марка портландцемента - условное обозначение, выражающее минимальные требования к пределу прочности при сжатии образцов из стандартного цементного раствора, изготовленных, твердевших и испытанных в условиях и в сроки, по ГОСТу 10178. Марку портландцемента получают путём округления в низшую сторону до целых значений (400, 500, 550 и 600) прочностного ряда в кг/см2, определяемого ГОСТом. 3. Сборные ж/б изделия. Основы технологии производства. Железобетон – это соединение арматуры и бетона, которые вместе составляют единое целое, а по совокупности физических характеристик обеспечивают максимальную прочность этому материалу. Сборные ж/б конструкции - конструкции, которые создаются на стендовых площадках или на заводах. Производство железобетонных изделий складывается из следующих основных процессов: приготовления бетонной смеси; изготовления арматурных элементов; формования изделий; твердения бетона; освобождения изделий из форм, их отделки, сборки и комплектования строительных деталей для повышения их заводской готовности. № 9. 1. Щебень, как заполнитель для бетона. Требования к щебню. Щебень получен дроблением Г.П. в карьерах. Дорожный материал. Гравий, валуны и искусственные камни. Прочность применяемого щебня должна быть не менее, чем в полтора раза выше требуемой прочности бетона. Кубовидный щебень имеет более высокие прочностные характеристики. Щебни имеющие высокую лещадность (плоские и иглообразные куски) имеют меньшую прочность на сжатие и хуже уплотняются, т. е. требуют применения большего количества песка в качестве заполнителя пространства между зернами щебня, что тоже сказывается на прочности будущего бетона. Отсутствие органических примесей, отмучивающихся частиц (глина, суглинки и т. д.) и пыли. Эти примеси заметно снижают прочность будущего бетона. 2. Минералы цементного клинкера, их влияние на рост прочности цемента. Алит. Быстро твердеет, определят скорость твердения и рост прочности, набирает высокую прочность. C3S = 3CaO*SiO2. 1300-1450*С – зона спекания. (40-60%) Белит. Второй по значимости по набору прочности и содержанию. Медленно набирает прочность в ранние сроки и достигает высокой прочности при длительном твердении и во влажных условиях. C2S = 2CaO*Al2O. S = 2800-8500 см^2/г. (15-40%) Трехкальцевый алюминат. C3A = 3CaO*Al2O. C3A<7% (быстро вступает в реакцию). (3-15%) Четырехкальцевый алюмоферит. Занимает промежуточное место между алитом и белитом по скорости и набору прочности. C4AF = Al2O5*Fe2O3. (10-20%). 3. Проектирование цементобетона. Коэф. вариации. Суть его определения. Цементобетон – искусственный камень, полученный в результате твердения, хорошо перемешанный уплотненной бетонной смеси, состоящей из рационально подобранных материалов (Ц + В+Щ (гравий) + П + добавки). I. Сбор исходных данных а) Нагрузка (Конструктивная нагрузка инженерного сооружения, транспортная (интенсивность движения, осевая нагрузка и структура потока)). б) Параметры климатических факторов. в) Гидрогеологические параметры. г) Проект производства работ. д) Перечень имеющегося уплотнительного оборудования. II. Этап принятия решений а) Назначаем класс и марку бетона (исходя из нагрузок). б) Назначаем вид, марку и класс цемента (в 1,5 раза > бетона). в) Назначаем марку бетонной смеси. г) Выбираем способ расчета (метод абсолютных объёмов). д) Общие свойства используемых материалов (Щ,П,В). е) По необходимости назначаем добавки. ж) Пробный замес. Плотность фактическая, Осадка Конуса. з) Номинальный состав. и) Полевой состав. к) Коэффициент выхода бетонной смеси. III. Проектирование. Расчет состава. Rт, Rу, В/Ц, В (кол-во воды), Ц, Щ, П. Пробный замес 10 л. Определение зернового состава щебня и песка. Коэф вариации прочности бетона = 13,5%. это показатель, применяемый для контроля качества при изготовлении бетонных смесей. № 10. 1. Осадочные горные породы, происхождение. Свойства, область использования. Образовались в результате выветривания и разрушения первичных Г.П. в верхних слоях Земной коры. В результате осаждения солей (хим. осадки) в результате скопления и уплотнения продуктов распада растительного и животного мира (органогенные). №16 1. Классификация горных пород по генезису. Область применения горных пород. а) магматические(изверженные):Массивные: 1)глубинные(интрузивные)*гранит, сиенит, габбро. Образовались путем медленного остывания магмы на глубине(Т,р-высокие)св-ва:ƿср=2600кг/м3, прочность при сжатии 100-300 МПа, пористость 0,2-2%; 2)излившиеся(эффузивные) *базальт, диобаз, порфир. Образовались при излиянии лавы, которая быстро остывала на поверхности земли, при низкой температуре и давлении. Обломочные: 1)рыхлые*вулканический пепел, пемза. Св-ва: высокая морозостойкость у пемзы. 2)сцементированные*вулканический туф. Граниты широко применяют для облицовки зданий и инженерных сооружений. Диориты- применяют для облицовки и в дорожном строительстве. Как и гранит, габбро характеризуется высокой морозостойкостью и стойкостью против выветривания. Базальт используют в качестве сырья для каменного литья и получения высококачественной минеральной ваты. б)осадочные(вторичные). Образовались в результате выветривания и разрушения горных пород в верхних слоях Земной коры. В результате осаждения солей химических осадков, скопления и уплотнения продуктов распада растительного и животного мира- органогенные. Химические осадки * природный гипс. Рыхлые* сцементированные, пещаники, конгломераты, брекчии. Многие осадочные породы используют как сырье для получения других строительных материалов, а некоторые для непосредственного применения в качестве строительного камня. Гипс и ангидрит применяют для производства вяжущих веществ, а некоторые разновидности — для внутренней облицовки зданий. в)метаморфические образуются из первичных и вторичных горных пород. *гранит-гнейс 2. Химический и минералогический состав портландцемента. Портландцемент характеризуется довольно постоянным химическим составом. Содержание основных составляющих окислов в нем колеблется в сравнительно небольших пределах, %: СаО (64 ... 67), SiО2 (19 ... 24), Аl2О3 (4 ... 7), Fе2О3 (2 ... 6), MgO (не более 5), SО3 (не менее 1,5 и не более З,5).  3. Регулирование свойств бетонных смесей. Добавки. Суперпластификаторы – позволяют повысить подвижность бетонной смеси, или увеличить прочность, плотность и водонепроницаемость бетона. Ускорители набора прочности – увеличивают скорость набора прочности в ранние сроки твердения (1-3 суток), повышают прочность бетона. Добавки с противоморозным эффектом – обеспечивают проведение бетонных работ в зимнее время при температурах до минус 15С и даже до минус 25С. Добавки для самоуплотняющихся бетонов – помогают решить проблему бетонирования тонкостенных, густоармированных конструкций. Комплексные добавки – объединяют в себе несколько видов воздействия на бетонную смесь.Добавки подразделяют по степени влияния на свойства цемента и по назначению на: активные минеральные добавки, обладающие гидравлическими и пуццоланическими свойствами; 11 билет 3. Регулирование свойств бетонных смесей. Добавки. Суперпластификаторы – позволяют повысить подвижность бетонной смеси, или увеличить прочность, плотность и водонепроницаемость бетона. Ускорители набора прочности – увеличивают скорость набора прочности в ранние сроки твердения (1-3 суток), повышают прочность бетона. Добавки с противоморозным эффектом – обеспечивают проведение бетонных работ в зимнее время при температурах до минус 15С и даже до минус 25С. Добавки для самоуплотняющихся бетонов – помогают решить проблему бетонирования тонкостенных, густоармированных конструкций. Комплексные добавки – объединяют в себе несколько видов воздействия на бетонную смесь.Добавки подразделяют по степени влияния на свойства цемента и по назначению на: активные минеральные добавки, обладающие гидравлическими и пуццоланическими свойствами; 11 билет1. Магматические горные породы. Происхождение, свойства, применение, примеры. Магматическими горными породами называют горные породы, которые образовались в результате кристаллизации магмы при ее остывании в недрах Земли или на ее поверхности. Происхождение. Магматические породы являются конечными продуктами магматической деятельности, обусловленной глобальным и неравномерным тепломассапереносом из мантии к поверхности планеты. Магматические расплавы зарождаются в нижней коре и мантии вследствие уменьшения давления и/или повышения температуры. Являясь менее плотными по отношению к вмещающим образованиям, они стремятся «всплыть» на поверхность. В процессе подъема происходит дифференциация магмы, что приводит к наблюдаемому разнообразию составов магматических пород. Свойства Текстура (сложение) характеризует пространственное расположение частей породы в ее объеме. Для магматических пород характерны следующие текстуры: 1) массивная — равномерное, плотное расположение минералов; 2) полосчатая — чередование в породе участков различного минерального состава или различной структуры; отдельности: столбчатая (базальт), глыбовая (гранит), шаровая (диабаз) и др. 3) шлаковая — порода, содержащая видимые глазом пустоты. Строительные свойства магматических пород высокие. Это объясняется их минеральным составом и жесткими кристаллизационными связями в структурах. Наибольшей прочностью отличаются мелко- и равномерно-зернистые структуры. Формы залегания магматических пород. Глубинные горные породы залегают в виде батолитов — огромных массивов площадью до нескольких сотен километров, залегающих глубоко от земной поверхности; штоков — ответвлений от батолитов; лакколитов — грибообразных форм, образованных при внедрении магмы между слоями осадочных толщ; жил, возникших при заполнении магмой трещин в земной коре, и др. Отдельности. При остывании магмы в связи с изменением объема в породах возникают тончайшие трещины, которые разбивают массив на отдельные участки (формы). Применение: облицовка зданий и сооружений, добавки к цементам и вяжущим, сырьё для литья. Примеры: базальт, обсидиан, габбро, гранит, пемза. 2. Коррозия выщелачивания. Методы защиты. Коррозия выщелачивания (коррозия 1 вида) происходит вследствие способности продуктов гидратации минералов портландцемента к гидролизу под действием мягких вод (дождевые воды, речные, озёрные; половодья, конденсат). Они представляют собой водные силикаты, алюминаты и ферриты кальция, а также гидроксид кальция. Коррозия выщелачивания представляет собой постепенное растворение и вымывание извести из бетона. Защита: использование цемента с содержанием алита менее 50%, повышение плотности цементного камня путём введение активных минеральных добавок, выдерживание бетонной смеси на воздухе. 3. Цемент. Для дорожного бетона применяют портландцемент и его разновидности; пластифицированный и гидрофобный портландцемент М 500. Вид цемента выбирается в зависимости от агрессивной среды и условий эксплуатации, выбирают с учётом требований к условиям работы и бетону по прочности, водонасыщению и морозостойкости. Марка цемента в 1.5 раза больше требуемой прочности бетона. Вода. Для приготовления бетона и поливки цементобетонного покрытия применяют воду, пригодную для питья. Вода не должна содержать вредных примесей, препятствующих нормальному схватыванию и твердению цемента. Общее содержание растворимых солей в воде должно быть не более 5000 мг/л. Содержание ионов SО4 должно быть не более 2700 мг/л, водородный показатель рН должен быть менее 4. Песок. В качестве мелкого заполнителя для приготовления цементобетонной смеси используют природные и дробленые пески (модуль крупности 2-2.5). Основной характеристикой песков является их зерновой состав, который характеризуется модулем крупности песка Мк и полным остатком на сите 0,63. Заполнители. Плотность щебня в 1.5 – 2 раза больше будущей прочности бетона, максимальные зёрна щебня должны быть меньше ¼ минимального сечения конструкции и не больше минимального расстояния между стержнями арматуры. Количество пылевато – глинистых примесей у гранитного щебня <1%, у известнякового <3%. 12 билет 1. Гравий должен применяться в виде следующих фракций, раздельно дозируемых при приготовлении бетона: 5 ... 10; 10 ... 20; 20 ... 40; 40 ... 70 мм. Допускается использование гравия фракций 3 ... 10 мм, а для гидротехнического бетона также 40 ... 80 и 80 ... 120 мм. Кроме того, допускается поставка гравия в виде смеси двух фракций, например, 5 ...20 мм. Для фракций гравия с наименьшим размером зерен 5(3) мм содержание более мелких примесей ограничивается 5%. В гравии, предназначенном для бетонирования тонкостенных конструкций, разрешается содержание примеси зерен крупнее наибольшего номинального размера данной фракции не более 5%. Для оценки прочности гравий испытывают на дробимость в стальном цилиндре. Поскольку зерна гравия состоят, как правило, из обломков различных горных пород и неоднородны по прочности, вышеперечисленные интервалы пределов прочности можно отнести к средним показателям. Дополнительно стандарты устанавливают ограничения по содержанию в гравии зерен слабых пород. Слабыми считаются породы с пределом прочности при сжатии в насыщенном водой состоянии менее 20 МПа. Содержание слабых зерен в гравии определяют посредством разборки средней пробы с визуальной оценкой, проверкой прочности зерен легкими ударами молотка или проверкой твердости зерен царапанием их стальной (для изверженных и метаморфических пород) или алюминиевой (для осадочных карбонатных пород) иглой. Для выявления слабых зерен в крупном заполнителе можно использовать также механический индикатор, фиксирующий усилие при «откусывании» кусочка от каждого зерна. Содержание зерен слабых пород в гравии марок Др8, Др12 и Др16 допускается не более 10%, в гравии марки Др24 — не более 15%. Технические требования к заполнителям устанавливают, что марка гравия должна быть не ниже: Др8 — для бетонов с пределом прочности при сжатии 40 МПа и выше; Др12 — для бетонов с пределом прочности от 30 до 40 МПа; Др16 — для бетонов с пределом прочности ниже 30 МПа. Для бетона транспортных сооружений, рассчитываемых на выносливость, применение гравия не допускается. Зерен пластинчатой (лещадной) или игловатой формы в гравии допускается не более 35% (по массе). Это требование вызвано главным образом тем, что подобные зерна ухудшают удобоукладываемость бетонных смесей. Содержание в гравии отмучиваемых пылевидных, илистых и глинистых частиц не должно превышать 1%. Особенно опасна глина, обволакивающая зерна гравия, и в виде комков, которых не должно быть более 0,25%. Ограничения по содержанию органических примесей определяют с помощью колориметрической (цветовой) пробы. Это же относится и к ограничениям по содержанию рудных минералов, сернокислых и сернистых соединений, аморфных разновидностей кремнезема. Последние в гравии могут быть представлены в большем разнообразии, чем в песке. Взаимодействуя со щелочами в бетоне, активный кремнезем может оказаться очень опасным 2. Минеральными вяжущими называются порошкообразные вещества, которые при смешивании (затворении) с водой дают пластичное тесто, способное с течением времени под влиянием физико-химических процессов затвердевать и переходить в камневидное состояние. При способности твердеть минеральные вяжущие вещества классифицируют на воздушные и гидравлические. Воздушные вяжущие. Они могут затвердевать и длительно сохранять прочность только на воздухе. К ним относятся: воздушная известь, гипсовые и магнезиальные вяжущие, а также жидкое стекло. Гидравлические вяжущие. Они твердеют и сохраняют свою прочность как на воздухе, так и в воде. Однако начальный период твердения (процесс схватывания), как правило, должен протекать на воздухе или в среде, изолированной от воды. К гидравлическим вяжущим относятся все виды цементов, гидравлическая известь, гипсоцементно-пуццолановое вяжущее и др. Кроме указанных воздушных и гидравлических вяжущих веществ существуют кислотостойкие вяжущие вещества, а также вяжущие автоклавного твердения, твердеющие при температуре 170 ... 200 °С и давлении 0,9 ... 1,2 МН/м2, изготовляемые на основе извести. Воздушная известь как вяжущее была известна человечеству за несколько тысяч лет до нашей эры. Ее получают умеренным обжигом известняков, мела, доломитизированных известняков и доломитов, содержащих не более 6 % глины. Технология получения воздушной извести состоит из добычи известняков в карьерах, их дробления, сортировки и обжига. Обжиг осуществляют, как правило, в шахтных печах при максимальной температуре в зоне обжига 1000 ... 1200 °С. При такой температуре происходит термическая диссоциация СаСО3 по уравнению: После обжига куски извести имеют пористую структуру вследствие удаления СО2 из известняков. Такая известь называется комовой негашеной. Полученная после обжига комовая известь либо подвергается помолу для получения порошкообразной извести-кипелки (СаО), либо гасится водой для получения гашеной извести Са(ОН2). Воздушная известь по виду содержащегося в ней основного оксида разделяется на кальциевую, магнезиальную и доломитовую. Строительная воздушная негашеная известь подразделяется на три сорта: 1, 2 и 3-й. Негашеная комовая или молотая известь должна соответствовать требованиям, указанным в таблице ниже: Процесс гашения извести чрезвычайно экзотермичен, поэтому осуществляется в специальных известигасильных установках и машинах. При гашении большим количество воды, в 3 .. .4 раза превышающим массу извести-кипелки, известь гасится в известковое тесто, ограниченным количеством воды (60 ... 70 % от массы извести-кипелки) в известь-пушонку. Гашеная известь в виде теста имеет среднюю плотность до 1400 кг/м3. Известковое тесто представляет собой сметанообразную массу белого цвета. Известь-пушонка, или гидратная известь, представляет собой белый тонкодисперсный порошок. Средняя плотность ее в рыхлом состоянии доходит до 450 кг/м3, в уплотненном - до 700 кг/м3. Гидратную известь транспортируют затаренной в мешках или навалом, погрузку и разгрузку осуществляют в мешках автопогрузчиками, навалом - посредством различного рода пневмоприспособлений. В таблице ниже приведены требования, предъявляемые к гидратной извести: Комовая известь транспортируется навалом, молотая известь-кипелка аналогично гидратной - навалом или в мешках. При транспортировке, погрузке и разгрузке порошкообразной и комовой извести нужно соблюдать большую осторожность: известь, особенно негашеная, раздражающе действует на мокрую кожу, слизистые оболочки носа, глаз и дыхательный путей. Молотая известь при хранении гасится, забирая влагу из воздуха, при этом отчасти карбонизируется и теряет свои свойства. Воздушная известь широко применяется для приготовления известково-песчаных и смешанных растворов, используемых при штукатурных и каменных работах, а также в качестве связующего при производстве малярных работ. Воздушную известь нельзя применять во влажных помещениях. Условия ее применения ограничены не только незначительной влагостойкостью, но и длительностью твердения в естественных условиях. Процесс твердения обусловливается, главным образом, карбонизацией по реакции: Процесс твердения извести Применяется известь также в производстве силикатного кирпича и изделий из силикатных бетонов. Заводы-изготовители извести должны гарантировать свойства извести и сопровождать каждую партию соответствующим паспортом. Гидравлическая известь - продукт умеренного обжига мергелистых известняков, содержащих 6 ... 20 % глинистых примесей. При обжиге (t = 900 ... 1000 °С) после разложения углекислого кальция (СаСО3) часть образующегося оксида кальция (СаО) соединяется с окислами Si02, Al203 и Fе203, содержащимися в минералах глины, образуя силикаты, алюминаты и ферриты кальция по реакциям: Гидравлическая известь Эти соединения кальция придают способность гидравлической извести твердеть как на воздухе, так и в воде. Гидравлическая известь вследствие большого содержания в ее составе свободного оксида кальция при действии на него воды подвергается гашению. Чем больше в гидравлической извести свободных оксида кальция и магния, тем меньше ее способность к гидравлическому твердению. В зависимости от содержания активных СаО и MgO в пересчете на сухое вещество гидравлическая известь подразделяется на слабогидравлическую (содержание свободных СаО + MgO не менее 40 % и не более 65 %) и сильногидравлическую (содержание свободных СаО + MgO не менее 5 % и не более 40 %). Процесс получения гидравлической извести состоит из добычи сырья, его обжига и помола или гашения. К гидравлической извести предъявляются следующие требования: по тонкости помола - на сите № 008 не должно оставаться более 10 % , по прочности контрольных образцов на сжатие - для сильногидравлической через 28 суток - не менее 5,0 МПа, для слабогидравлической - не менее 1,7 МПа. Используют гидравлическую известь при приготовлении растворов для каменной кладки и штукатурки, а также при приготовлении низкомарочных бетонов. Растворы и бетоны, изготовленные на гидравлической извести, некоторое время должны твердеть на воздухе. 3. Разновидности бетонов. По плотности: особо плотные (особо тяжёлые) – р>2500 кг/м3 (заполнители: чугунная дробь, чугунная зернь, стальные обрезки, стальной опал, тяжёлая руда – борит) тяжёлые (обычные) - р>2200…2500 кг/м3 (заполнители: гранит, известняки, габбро, сиенит) облегчённые - р>1800…2200 кг/м3 (заполнители: бой кирпича) лёгкие - р>500…1800 кг/м3 (заполнители: щебень и песок керамзитовые, аглопоритовые, вермикулитовые) особо лёгкие – р <500 кг/м3 По заполнителю: плотные, пористые, специального назначения. Билет 13 1.Классификация горных пород. Изверженные породы образовались непосредственно из магмы (расплавленной массы преимущественно силикатного состава), в результате ее охлаждения и застывания. В зависимости от условий застывания различают глубинные и излившиеся горные породы. Глубинные возникли в результате постепенного остывания магмы при высоком давлении внутри земной коры. В этих условиях составляющие магмы кристаллизовались, благодаря чему образовались массивные плотные породы с полнокристаллической структурой: граниты, сиениты, лабрадориты и габбро. Излившиеся породы образовались в результате вулканического извержения магмы, которая быстро остывала на поверхности при низкой температуре и давлении. Времени для образования кристаллов было недостаточно, поэтому породы этой группы имеют скрыто или мелкокристаллическую структуру и большую пористость: порфиры, базальты, вулканические туфы, пеплы и пемзы. Осадочные горные породы называют вторичными, поскольку они образовались в результате разрушения изверженных пород или из продуктов жизнедеятельности растений и животных организмов. Один из способов формирования этих горных пород – химические осадки, образующиеся в процессе высыхания озер и заливов. В результате в осадок выпадают различные соединения, которые со временем превращаются в травертин, доломит. Общая особенность этих пород – пористость, трещиноватость, растворяемость в воде. К обломочным осадочным породам относятся сцементированные отложения (песчаники, брекчии, конгломераты) и рыхлые (пески, глины, гравий и щебень). Сцементированные отложения образовались из рыхлых. Например, песчаник – из кварцевого песка с известковым цементом, брекчия – из сцементированного щебня, а конгломерат – из гальки. Еще известны породы органического происхождения – известняки и мел. Они образуются в результате жизнедеятельности животных организмов и растений. Метаморфические породы образовались путем превращения изверженных и осадочных горных пород в новый вид камня под воздействием высокой температуры, давления и химических процессов. Среди метаморфических пород различают массивные (зернистые), к которым относятся мрамор и кварциты, а также сланцеватые – гнейсы и сланцы. 2. Пластифицированный и гидрофобный портландцемент. Пластифицированный портландцемент – гидравлическое вяжущее, получаемое совместным тонким измельчением портландцементного клинкера и гидрофильной поверхностно-активной добавки при обычной дозировке гипса. В качестве поверхностно-активного вещества применяют концентраты сульфитно-дрожжевой бражки в количестве 0,15—0,25% массы цемента в пересчете на сухое вещество. По прочностным показателям пластифицированный портландцемент не отличается от обычного портландцемента (имеет марки 400, 500, 550 и 600). Свойства: высокая пластичность, как следствие снижается трудоёмкость, ускоряется бетонирование, повышается качество укладки, уменьшается расход портландцемента в бетоне, повышается прочность и морозостойкость бетона. Гидрофобный портландцемент – гидравлическое вяжущее, получаемое совместным тонким измельчением портландцементного клинкера и гидрофобной поверхностно-активной добавки при обычной дозировке гипса. Свойства: пониженная гигроскопичность, повышенная подвижность и удобоукладываемость растворных и бетонных смесей, повышенная морозостойкость затвердевших растворов и бетонов. Применение: длительное хранение цемента до использования и при перевозке на дальние расстояния, облицовка и штукатурка зданий, возможно использование в дорожном, аэродромном строительстве и при строительстве гидротехнических сооружени 3. Основной закон прочности бетона. Rб=А*Rц*(Ц/В±С) – формула Боломея - Скрамтаева Rб – прочность бетона А – коэффициент, зависящий от вида крупного заполнителя Rц – марка цемента Ц/В – водоцементное отношение С – постоянный коэффициент (С=0.5 по сжатию, С=0.1 по изгибу; при В/Ц≥0.4 '+', при В/Ц <0.4 '-') 14 билет 1.Методы определения свойств рыхлых каменных материалов. Отличие гравия от щебня. Определение зернового состава. Пробу просеивают ручным или механическим способом через сита с отверстиями указанных в ГОСТе размеров, собранные последовательно в колонку, начиная снизу с сита с отверстиями наименьшего размера. По результатам просеивания определяют частный остаток на каждом сите, а i, %, по формуле: Определяют полные остатки на каждом сите в процентах массы пробы, равные сумме частных остатков на данном сите и всех ситах с большими размерами отверстий. Определение дробимости. Дробимость щебня (гравия) определяют по степени разрушения зерен при сжатии (раздавливании) в цилиндре. lПри определении марки щебня (гравия) применяют цилиндр диаметром 150 мм. Дробимость Др, %, определяют с точностью до 1 % по формуле: Определение истираемости в полочном Барабане. Истираемость (износ) щебня (гравия) определяют по потере массы зерен при испытании пробы в полочном барабане с шарами. Истираемость щебня И, %, определяют по формуле: За результат испытания принимают среднеарифметическое значение двух параллельных испытаний. Определение морозостойкости. Морозостойкость щебня (гравия) определяют по потере массы пробы при попеременном замораживании и оттаивании. Потерю массы пробы Dт, %, определяют по формуле: За результат испытания принимают среднеарифметическое значение двух параллельных испытаний. Определение истинной плотности рыхлых каменных материалов. Истинную плотность горной породы и зерен щебня (гравия) определяют путем измерения массы единицы объема измельченного высушенного материала. Остаток измельченной пробы щебня (гравия), не вошедший в прибор, взвешивают и определяют плотность порошка r, г/см3, по формуле: Определение насыпной плотности и пустотности. Насыпную плотность щебня (гравия) определяют взвешиванием определенного объема щебня (гравия) данной фракции (или смеси фракций), высушенного до постоянной массы. Насыпную плотность щебня (гравия) rн, кг/м3, определяют с точностью до 10 кг/м3 по формуле: Определение содержание зерен лещадных и угловатых форм. Содержание в щебне (гравии) зерен пластинчатой (лещадной) и игловатой форм оценивают количеством зерен, толщина которых менее длины в три раза и более. Содержание в каждой фракции щебня (гравия) зерен пластинчатой (лещадной) и игловатой форм Ппл, %, определяют по формуле Определение содержания зерен слабых пород. Содержание в щебне (гравии) зерен слабых пород определяют путем их выделения по характерным признакам. Выделенные из пробы зерна слабых пород взвешивают и определяют их содержание Хсл, %, по формуле Щебень – материал, получаемый в результате дробления горных пород в карьерах. Фракции щебня: 10,20,40/80,120 мм. Зерна щебня должны быть кубической или тетраэдной формы. Для него необходимо определять количество механических примесей. Для известкового щебня их должно быть <=3%, а для гранитного <=1%. Он является идеальным заполнителем, прекрасно взаимодействуя с бетоном, песком и другими веществам. Гравий образуется при длительном и естественном процессе разрушения горных пород. Его характеризует гладкая поверхность и наличие различных примесей (например, песок или почва). Это заметно ухудшает сцепление с бетоном. Гравий бывает – речной, горный, морской, он различается в зависимости от места, где он добывается. 2.Свойства и марка портландцемента. Портландцемент – гидравлическое вяжущее, полученное совместным помолом цементного клинкера и 3,5% природного гипса.К основным свойствам портландцемента относятся средняя плотность, истинная плотность, тонкость помола, водопотребность, сроки схватывания, равномерность изменения объема и прочность. Марка портландцемента - условное обозначение, выражающее минимальные требования к пределу прочности при сжатии образцов из стандартного цементного раствора, изготовленных, твердевших и испытанных в условиях и в сроки, по ГОСТу 10178. Марку портландцемента получают путём округления в низшую сторону до целых значений (400, 500, 550 и 600) прочностного ряда в кг/см2, определяемого ГОСТом. Класс бетона – гарантированное значение прочности бетона с коэффициентом вариации, определяется на образцах 15*15*40 см с умножением полученной прочности на 0.95. 3.Основы проектирования цементобетона. 1) Сбор исходных данных – нагрузка, транспортная нагрузка, интенсивность движения, осевая нагрузка, структура потока, климатические факторы, гидро – геологические параметры, проект производства работ, перечень имеющегося уплотнительного оборудования 2) Принятие решений: 1. Назначение класса и марки бетона, исходя из нагрузок 2. Назначение вида, класса и марки 3. Назначение марки бетонной смеси 4. Выбор способа расчёта (метод абсолютных объёмов: Vп+Vв+Vц+Vщ=1000) 5. Общие свойства исходных материалов 6. Назначение добавок 3) Проектирование и расчёт состава 1. Определение прочности бетона Rб 2. Определение среднего уровня прочности Ry 3. Определение требуемой прочности Rт 4. Определение водоцементного отношения В/Ц 5. Определение количества воды 6. Определение количества цемента 7. Определение количества щебня 8. Определение количества песка 9. Пробный замес на 10 литров 10. Определение фактической плотности 11. Определение осадки конуса 12. Определение номинального состава Ц/Ц : П/Ц : Щ/Ц 13. Определение полевого состава Марку цемента определяют по прочности на сжатие и на изгиб стандартных образцов после 28 суток твердения, затем полученные при испытаниях значения сравнивают с ГОСТом 15билет Гидравлические вяжущие. Гидравлическая известь. Свойства, область применения. Гидравлическая известь – продукт умеренного обжига кальциево-магниевых карбонатных пород (мергелистых известняков) при температуре 900-1000°С, содержащих 6-20% глинистых и песчаных примесей, 2-5% углекислого магния и некоторые другие примеси. Выпускается известь в виде кусков или порошка и содержит низкоосновные минералы и свободные окиси кальция и магния. Чем больше содержание свободного СаО, тем меньше у извести способность к гидравлическому твердению в зависимости от содержания окиси кальция известь бывает: сильногидравлическая (содержит активных СаО + MgО в пересчете на сухое вещество не менее 1 и не более 15%); слабогидравлическая (содержит активных СаО + MgО в пересчете на сухое вещество не менее 15 и не более 60%). Смоченная водой гидравлическая известь гасится и рассыпается в порошок, а залитая водой образует пластичное тесто, которое не следует хранить более суток во избежание затвердения. Негашеная гидравлическая известь – порошок желтоватого цвета, истинная плотность которого составляет 2,2-3,0 г/см3, средняя плотность в рыхлом состоянии 500-800 кг/м3, в уплотненном – соответственно 850-1100 кг/м3. Тонкость помола характеризуется остатком на ситах № 02 и 0.08 соответственно 1 и 10%. Предел прочности при сжатии определяют на образцах в возрасте 28 суток комбинированного твердения (7 суток при влажном воздухе и 21 сутки – в воде). Для слабогидравлической извести предел прочности при сжатии не менее 2 МПа, для сильногидравлической – не менее 5 МПа. Преимуществом молотой негашеной извести перед гашеной является более быстрое схватывание и твердение. Применение - для приготовления штукатурных и кладочных растворов, предназначенных для сухой и влажной среды, бетонов низких марок. Эта известь дает более прочный раствор, но менее пластичный по сравнению с воздушной известью. Романцемент не содержит свободной окиси кальция и магния, обладает невысокой прочностью. Портландцемент – порошкообразный продукт тонкого измельчения портландцементного клинкера (для замедления схватывания цемента добавляют гипс 3 – 5%), который получают путем обжига до спекания природного сырья или искусственной сырьевой смеси определенного состава, обеспечивающей в цементе преобладание силикатов кальция. Обжиг при малом содержании в сырье углекислого магния ведется при 1000-1100 0С, если же его много при 800-900 0С. Он имеет серо-зеленый цвет, среднюю плотностью в рыхлом состоянии 1000-1100 кг/м3, в уплотненном – 1400-1700 кг/м3, истинная плотность – 3,05-3,15 г/см3. Романцементы обладают высокой стойкостью при эксплуатации во влажных условиях. Портландцемент – вид гидравлических вяжущих, необходимый для получения бетона, железобетонных конструкций, высококачественных растворов для каменных кладок и штукатурок. Его свойства формируют клинкерные минералы – 3CaO·SiO2; 2CaO·SiO2; 3CaO·Al2O3; 4CaO·Al2O3·Fe2O3, которые образуются при обжиге сырьевой смеси до спекания при температуре 1450-1480 ºС и при твердении создают прочный искусственный камень. При обжиге материал частично плавится и спекается, происходит химическое взаимодействие между его составляющими с образованием силикатов и алюминатов кальция; свободной окиси кальция не остается. Образовавшиеся в результате обжига твердые камнеподобные куски (цементный клинкер) размалывают в шаровых мельницах и получают цемент. Для регулирования сроков схватывания при помоле клинкера всегда добавляется небольшое количество двуводного гипса (3,5-5% по массе цемента) и активные минеральные добавки (до 15% по массе цемента). Для регулирования сроков схватывания цемента при помоле клинкера добавляют до 3,5% гипса по массе цемента. Для получения специальных свойств портландцемента вводят активные минеральные добавки. Марки портландцемент остатки портландцемента – склонность цементного камня к коррозии под действием агрессивных сред - пресных и минерализованных вод, содержащих минеральные кислоты, соли (особенно опасна сульфатная коррозия). Разновидности портландцемента: 1. пластифицированный; 2. гидрофобный; 3. быстротвердеющий; 4. сульфатостойкий Минералогический состав: 1. трехкальциевый силикат (алит) (3CaO·SіO2 40 – 65 %) – основной минерал ПЦ клинкера; он быстро твердеет и при этом набирает высокую прочность. Поэтому высокое содержание алита имеет важное значение для качества цемента. Высокомарочные и быстротвердеющие цементы должны содержать большое количество алита. 2. двухкальциевый силикат (белит) (2CaO·SіO2 15 – 40%) – второй по важности и содержанию минерал клинкера; твердеет и набирает прочность очень медленно, но в течение нескольких лет в благоприятных условиях прочность его постоянно возрастает. 3. трехкальциевый алюминат (3СаО·А12О3 5–15%) – самый активный из клинкерных материалов; твердеет он очень быстро, но продукт его гидратации имеет повышенную пористость, низкую прочность и долговечность. 4. четырехкальциевый алюмоферрит (4СаО·Аl2O3• Fe 2О3 5 – 15%) – по скорости твердения и прочности занимает промежуточное положение между алитом и белитом, но не обладает высокой прочностью. Свойства: 1. Минералогический состав 2. Тонкость помола (сито 0.08, остаток на сите менее 15%) 3.Истинная плотность 3.1 г/см3 (пикнометр) 4.Насыпная плотность 1.3 г/см3 (стандартный цилиндр) 5.Нормальная густота 28 – 34% (Вика с пестиком) 6.Сроки схватывания (начало – не ранее 45 минут, конец – не позднее 10 часов) (Века с иглой) 7.Равномерность распределения объёма (визуально после кипячения) Применение: изготовление монолитного бетона и железобетона в жилищном, дорожном, промышленном и гидротехническом строительстве. 2. .Бетонные смеси. Свойства. Тиксотропия бетонных смесей. Бетонная смесь состоит из цементного теста, мелкого и крупного заполнителя. Одно из основных свойств бетонной смеси — тиксотропия — способность разжижаться (т. е. приобретать свойства жидкого тела) при периодически повторяющихся механических воздействиях и вновь загустевать при прекращении этого воздействия. Механизм тиксотропного разжижения заключается в том, что при вибрировании силы внутреннего трения между частицами уменьшаются, а коагуляционные структуры разрушаются и бетонная смесь становится текучей. Это свойство широко используют при укладке и уплотнении бетонной смеси. Удобоукладываемость — обобщенная техническая характеристика вязкопластичных свойств бетонной смеси. Под удобоуклады-ваемостью понимают способность бетонной смеси под действием определенных приемов и механизмов легко укладываться в форму и уплотняться, не расслаиваясь. Удобоукладываемость смесей в зависимости от их консистенции оценивают по подвижности или жесткости. Жесткость — характеристика удобоукладываемости бетонных смесей, у которых не наблюдается осадки конуса. Ее определяют по времени вибрации, необходимому для выравнивания и уплотнения предварительно отформованного конуса из бетонной смеси с помощью специального прибора, который представляет собой металлический цилиндр диаметром 240 мм и высотой 200 мм со штативом и штангой и металлическим диском с шестью отверстиями. Связность — способность бетонной смеси сохранять однородную структуру, т. е. не расслаиваться в процессе транспортирования, укладки и уплотнения. При механических воздействиях на бетонную смесь в результате ее тиксотропного разжижения часть воды как наиболее легкий компонент отжимается вверх. 3. Сущность: при зимнем бетонировании необходимо, чтобы бетон до замерзания набрал так называемую критическую прочность, т.е. прочность, при которой замораживание бетона уже не может нарушить его структуру и повлиять на конечную прочность. Эта прочность должна быть достаточной для распалубливания бетона и выдерживания тех нагрузок, которые на него начнут действовать весной. Методы: Термос – основан на использовании тепла, введённого в бетон до укладки его в опалубочную форму – в момент приготовления на РБУ (растворобетонный узел), и тепла, выделяемого цементом в процессе твердения бетона. Как правило, бетонная смесь укладывается в утеплённую опалубочную форму. Общий запас тепла в бетоне должен соответствовать его потерям при остывании конструкции до 0 градусов. Электродный прогрев – основан на прекращении электрической энергии в тепловую при прохождении электрического тока через свежеуложенный бетон, который при помощи электродов включается в цепь электрического тока. Напряжение подаваемого тока 50-100 В, для чего применяют понизительные трансформаторы. В исключительных случаях для малоармированных конструкций допускается напряжение 120-220 В. Предварительный электроразогрев – основан на кратковременном электроразогреве бетонной смеси от 0-5градусов до 70-90 градусов в специальных установках (бункер, кузов, опалубка) от сети 380 В. Укладка бетона в его опалубочной форме до начала схватывания. За счёт интенсивного тепловыделения цемента компенсируются теплопотери с поверхности бетона в окружающую среду, в результате чего обеспечивается постепенное остывание конструкций и благоприятное твердение бетона. Введение противоморозных добавок – обеспечивает сохранение жидкой фазы в бетоне и твердение его при отрицательных температурах с достижением критической прочности в короткие сроки. № |