1. общие сведения и основные характеристики двигателя д136

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

|

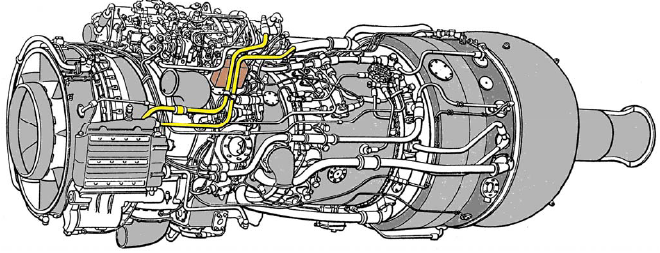

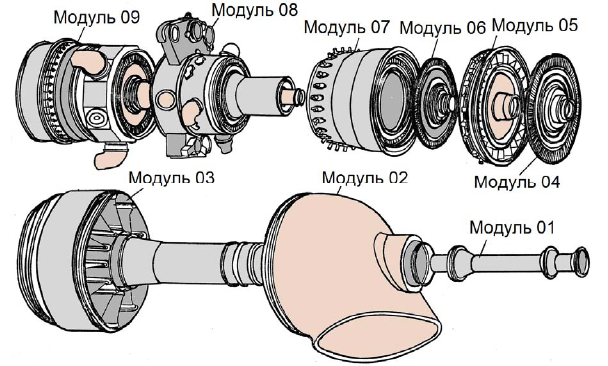

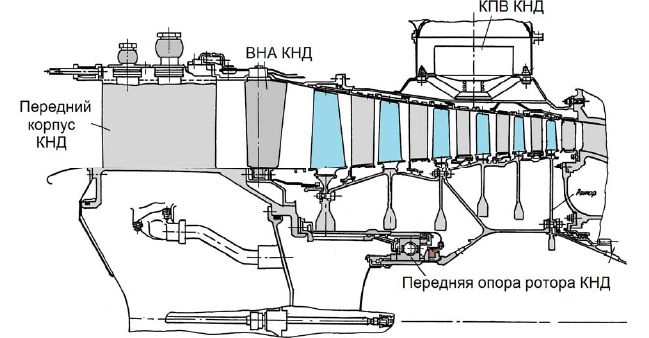

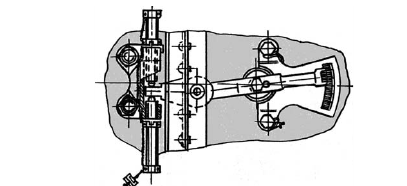

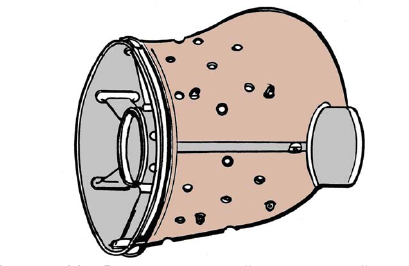

1. ОБЩИЕ СВЕДЕНИЯ И ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ДВИГАТЕЛЯ Д-136 Общие сведения Турбовальный двигатель Д-136 (рис. 1) предназначен для установки на тяжелые транспортные вертолеты Ми-26. На вертолете устанавливаются два двигателя. Двигатель Д-136 был создан на базе газогенератора современного отечественного ТРДД Д-36. Это позволило провести разработку и доводку двигателя в короткие сроки и со сравнительно небольшими экономическими затратами. По своим данным и эксплуатационным свойствам двигатель отвечает современным техническим требованиям и является самым мощным в мире вертолетным газотурбинным двигателем.  Рисунок 1 – Двигатель Д-136, вид слева Двигатель Д-136 выполнен по схеме с двухвальным газогенератором и свободной турбиной. Компрессор – осевой, двухкаскадный. Роторы компрессоров высокого и низкого давления имеют семь и шесть ступеней соответственно и приводятся во вращение своими одноступенчатыми турбинами. Каждый ротор имеет свою оптимальную частоту вращения. Связь между каскадами и свободной турбиной – газодинамическая. Свободная турбина – двухступенчатая. Схема укладки роторов – шестиопорная, т.е. каждый из трех роторов установлен на двух подшипниках – шариковом и роликовом. Для расширения диапазона устойчивой работы двигателя при запуске и малых частотах вращения в компрессоре низкого давления предусмотрен перепуск воздуха из-за третьей ступени, в компрессоре высокого давления – из-за четвертой и седьмой ступеней. Камера сгорания – кольцевого типа, количество головок – 24, топливо подается в камеру сгорания через центробежные одноканальные форсунки. На камере сгорания установлены два пусковых воспламенителя. Выхлопное устройство представляет собой расширяющийся нерегулируемый выхлопной патрубок с поворотом газового потока относительно оси двигателя (для левого двигателя – влево, для правого – вправо). Конструкция двигателя выполнена с учетом обеспечения принципа модульности. Для этого двигатель разделен на девять основных модулей (рис. 2): модуль 01 – ведущий вал; модуль 02 – выхлопной патрубок; модуль 03 – свободная турбина; модуль 04 – ротор турбины низкого давления; модуль 05 – корпус опор турбины; модуль 06 – ротор турбины высокого давления; модуль 07 – камера сгорания; модуль 08 – промежуточный корпус с компрессором высокого давления (базовый модуль); модуль 09 – компрессор низкого давления. Рисунок 2 – Модули двигателя Д-136  Каждый, из модулей является законченным конструктивно- технологическим узлом и может быть (кроме модуля 08) демонтирован и заменен на двигателе без разборки соседних модулей. Модульность конструкции двигателя обеспечивает возможность восстановления его в эксплуатации заменой деталей и узлов, а высокая контролепригодность позволяет вести обслуживание по фактическому состоянию. Параметры двигателя контролируются штатными бортовыми приборами. Результаты контроля выводятся на световые сигнализаторы в кабине. Двигатель Д-136 оборудован средствами раннего обнаружения неисправностей (сигнализаторами вибраций, перепада давлений на топливном и масляном фильтрах, термостружкосигнализаторами, сигнализатором минимального давления и уровня масла в баке). Кроме того, на двигателе предусмотрены места для установки датчиков, выдающих сигнал о превышении температуры в масляных полостях (эти сигнализаторы устанавливаются при монтаже двигателя на вертолете), и специальные отверстия с заглушками в корпусных деталях для осмотров проточной части двигателя. Система смазки двигателя – циркуляционная, под давлением. Система топливопитания обеспечивает подачу топлива в двигатель в соответствии с режимом его работы и защиту двигателя от превышения частоты вращения роторов, температуры газа и развития помпажа. Запуск двигателя – автоматический. Раскрутка ротора высокого давления осуществляется воздушным турбостартером, установленным на верхнем коробчатом приливе промежуточного корпуса. Программа запуска определяется автоматической панелью запуска, установленной на вертолете, и топливорегулирующей автоматикой двигателя. 2. КОНСТРУКЦИЯ ДВИГАТЕЛЯ Д-136 2.1. Компрессор двигателя 2.1.1. Общие сведения Компрессор двигателя Д-136 – осевой, двухкаскадный, тринадцатиступенчатый. Он состоит из околозвукового компрессора низкого давления (КВД) и дозвукового компрессора высокого давления (КВД). КНД расположен в передней части двигателя за пылезащитным устройством (ПЗУ), КВД – за промежуточным корпусом. Роторы КНД и КВД, приводятся во вращение своими турбинами и связаны между собой только газодинамической связью. Для обеспечения газодинамической устойчивости, настройки режимов работы КВД и КНД предусмотрены поворотные лопатки входных направляющих аппаратов (ВНА), регулируемые при доводке двигателя на стенде. Для обеспечения газодинамической устойчивости двигателя на запуске и при малой частоте вращения роторов КНД и КВД предусмотрены клапаны перепуска воздуха (КПВ). 2.1.2. Компрессор низкого давления Компрессор низкого давления (рис. 6) – осевой, шестиступенчатый. О  н состоит из переднего корпуса компрессора с ВНА, ротора, статора, клапанов перепуска воздуха и подшипникового узла передней опоры ротора. Шарикоподшипник передней опоры ротора установлен на масляном демпфере. Рисунок 6 – Компрессор низкого давления Передний корпус КНД выполнен литьем из сплава МЛ-10. Он состоит из наружного и внутреннего колец, соединенных между собой восьмью обтекаемыми стойками. Передний корпус образует воздушный тракт на входе в компрессор и осуществляет силовую связь передней опоры ротора КНД с корпусными деталями двигателя. К переднему фланцу наружного кольца переднего корпуса крепится проставка, служащая для установки пылезащитного устройства (ПЗУ) на входе в двигатель. К фланцу внутреннего кольца крепится заглушка, закрывающая внутреннюю воздушную полость, соединенную с полостью наддува масляных уплотнений. К заднему фланцу наружного кольца переднего корпуса крепится наружное кольцо ВНА КВД, в котором верхними цапфами установлены 40 лопаток ВНА. Нижними цапфами лопатки ВНА устанавливаются во внутреннем разъемном кольце, которое крепится к заднему фланцу внутреннего кольца переднего корпуса с помощью шпилек и гаек. Для уменьшения момента трения между цапфами и кольцами установлены втулки: верхние – из стеклофторопласта, нижние – из фторопласта. В пазах на верхних цапфах лопаток ВНА закреплены винтами рычаги, соединенные шарнирно с синхронизирующим кольцом. Кольцо центрируется относительно переднего корпуса десятью катками, в канавках которых установлены резиновые кольца для предохранения от наклепа в местах контакта с кольцом. Для обеспечения свободы перемещения в осевом направлении катки установлены во втулках, запрессованных в передний корпус. П  ри монтаже ВНА КВД на передний корпус лопатки устанавливаются в трактовом канале под определенным углом, и лимб (рис. 8) фиксируется двумя винтами при совмещенном положении отметки «0» лимба с нулевой риской на стрелке рычаге. При доводке двигателя на стенде изменение угла установки лопаток ВНА выполняется поворотом синхронизирующего кольца с помощью приводного кронштейна и двух винтов, установленных в кронштейне, закрепленном на переднем корпусе в верхней его части (рис. 8). При этом одно деление шкалы лимба соответствует повороту лопаток ВНА на один градус. Рисунок 8 – Узел настройки и лимб установки ВНА КНД Направляющие аппараты всех ступеней имеют разъемы в диаметральных плоскостях. Лопатки при сборке вставляются в просечки бандажей с зазором порядка 0,08 мм и привариваются контактной сваркой с обжимом, при этом посадочный зазор полностью выбирается. Крепление лопаток выполняется в наружных и внутренних бандажах. С внутренними бандажами соединены при помощи точечной или роликовой сварки лаби ринтные кольца. В местах разрезки бандажей приварены накладки, препятствующие короблению направляющих аппаратов в процессе работы. Рабочие кольца – цельные. На них приварены накладки, служащие для ориентации рабочих колец, направляющих аппаратов и передачи крутящего момента, действующего на пакет направляющих аппаратов, на корпус двигателя. Перед сборкой двигателя статор КНД собирается отдельно и на нем выполняется механическая обработка для обеспечения соосности деталей. На рабочие кольца и лабиринтные кольца направляющих аппаратов всех ступеней наносится мягкое легкоприрабатываемое покрытие. Спрямляющий аппарат КНД выполнен цельным и крепится к внутреннему кольцу промежуточного корпуса. Лопатки его выполняются различного профиля и установлены под разными углами, чтобы исключить возникновение вибраций из-за влияния восьми стоек промежуточного корпуса и снизить напряжения в лопатках спрямляющего аппарата. Перед стойками вместо лопаток установлены обтекатели, крепящиеся к спрямляющему аппарату при помощи болтов. Передняя опора ротора КНД – шариковый радиально-упорный подшипник с разрезной внутренней обоймой. Наружная обойма подшипника установлена в упругом стакане типа «беличье колесо», который крепится к фланцу переднего корпуса. Поверх упругого стакана надет корпус опоры. Между корпусом опоры и упругим стаканом образуется замкнутая полость, ограниченная маслоуплотнительными кольцами, которая во время работы двигателя заполняется маслом под давлением на максимальном режиме до 3,5 кгс/см2, на основных режимах –до 2,5 кгс/см2, образуя масляный демпфер. Упругий стакан в сочетании с масляным демпфером обеспечивает снижение динамических нагрузок, передающихся от вращающегося ротора на корпус двигателя. При этом энергия колебаний ротора частично гасится в упругом кольце, частично – в масляном демпфере, переходя в тепловую энергию. Смазка радиально-упорного подшипника осуществляется маслом, подводимым к форсуночному кольцу с четырьмя жиклерами. Оси отверстий жиклеров направлены под углом вниз и в сторону вращения ротора, что уменьшает отброс масла от вращающихся деталей. Прокачка масла – до 7 литров в минуту, в основном, определяется необходимостью отвода тепла. 2.2. Камера сгорания 2.2.1. Общие сведения Камера сгорания двигателя Д-136 – кольцевого типа, прямоточная. Предназначена для превращения химической энергии топлива в тепловую и подвода тепла к рабочему телу (воздуху). Камера сгорания расположена между КВД, и сопловым аппаратом турбины высокого давления. Топливо в камеру сгорания подается через 24 центробежных рабочих форсунки, воспламенение топлива при запуске осуществляется двумя пусковыми воспламенителями, установленными на корпусе камеры. С целью обеспечения надежного запуска двигателя при низких температурах в камере сгорания устанавливаются 22 центробежных рабочих форсунки и две аэрофорсунки, в которых происходит предварительное перемешивание топлива и воздуха, облегчающее воспламенение и улучшающее сгорание топливовоздушной смеси. Температура корпуса камеры сгорания составляет 770 К, наружной стенки жаровой трубы 1000 К, внутренней стенки жаровой трубы 1070 К. 2.2.2 Конструкция камеры сгорания Камера сгорания двигателя Д-136 состоит из корпуса, жаровой трубы, диффузора, топливного коллектора, 22 центробежных и двух аэрофорсунок (аэрофорсунки установлены на 11 и 14 головках, если нумеровать форсунки, глядя по полету, против часовой стрелки, начиная с левой верхней), двух пусковых воспламенителей). Диффузор со спрямляющим аппаратом КВД предназначен для получения осевого потока и снижения его скорости со 150 м/с до 50…60 м/с. Он установлен в корпусе камеры сгорания и закреплен на его переднем фланце. Диффузор состоит из наружной и внутренней оболочек, соединенных между собой лопатками спрямляющего аппарата. Лопатки устанавливаются в специальные проточки наружной и внутренней оболочек с зазором 0,1…0,15 мм и припаиваются высокотемпературным припоем при температуре 950…1000 С в специальных печах. Для соединения переднего фланца с корпусом камеры сгорания и фланцем КВД в него впрессованы резьбовые футорки. При ремонте двигателя старые футорки выпрессовывают и на их место впрессовывают новые, ремонтные. Жаровая труба – кольцевого типа. Она состоит из отдельных колец, соединенных между собой аргонодуговой сваркой. В двух сечениях кольца соединены клепкой для улучшения технологичности ремонта. Жаровая труба в камере сгорания подвешена в кольцевом канале корпуса на 24 полых втулках, окружающих рабочие топливные форсунки и фиксирующихся по отверстиям в обтекателе. Своими наружным и внутренним кожухами жаровая труба свободно опирается на сопловой аппарат турбины высокого давления. Топливный коллектор служит для распределения топлива и подвода его к топливным форсункам. Он выполнен в виде кольцевого трубопровода с 24 штуцерами подвода топлива к форсунками одним штуцером подвода топлива от топливного регулятора. Коллектор выполнен разъемным, из двух половин, соединенных между собой ниппельными соединениями. Он закрыт защитным кожухом, который крепится с помощью восьми втулок, равномерно расположенных по окружности коллектора. Кожух – разъемный, из двух половин, соединенных между собой двумя вкладышами, разрезной резиновой втулкой и створками, соединенными тремя хомутами, затянутыми тарированным ключом с моментом 6 кгс·см. Кожух образует вокруг коллектора полость, имеющую дренаж за капот силовой установки и предназначенную для предотвращения попадания топлива на горячие детали двигателя в случае разгерметизации топливопровода. Форсунки устанавливаются на двигателе в соответствии с номерами, нанесенными на фланцах. Кроме установочного номера на фланце нанесен производственный номер форсунки: первая цифра – год выпуска, вторая – квартал, остальные - порядковый номер выпуска. Топливо в форсунке проходит через фильтр, перепускную шайбу и распылитель. Распыленное топливо подается в завихритель воздуха, где дополнительно распыливается, смешивается с воздухом и поступает в полость жаровой трубы камеры сгорания. Аэрофорсунка отличается от обычной полой перепускной шайбой, более длинным распылителем и дополнительным отверстием в корпусе для подвода воздуха. Зажигание топливовоздушной смеси осуществляется только в процессе запуска от факела пламени, подаваемого двумя пусковыми воспламенителями. Оба воспламенителя для повышения надежности работают одновременно. Правый и левый воспламенители отличаются расположением пусковой форсунки на корпусе и невзаимозаменяемые. Пусковой воспламенитель состоит из пусковой форсунки, корпуса воспламенителя и свечи зажигания. Пусковая форсунка – центробежного типа. Конструкция форсунки неразборная. В пусковом воспламенителе устанавливается низковольтная полупроводниковая свеча СП-70. Свеча работоспособна после воздействия штатных дезактивирующих и дегазирующих веществ, кроме химически активных (щелочей, кислот и растворителей). Продолжительность работы пусковых воспламенителей при запуске регламентируется автоматической панелью запуска двигателя и составляет 19 с. Расход топлива через пусковую форсунку составляет 0,11 л/мин при перепаде давления топлива на ней 2,5 кгс/см2. 2.2.3. Возможные неисправности камеры сгорания Нарушение нормальной работы камеры сгорания приводит к снижению мощности двигателя и повышению вероятности его отказа. Неисправности камеры сгорания могут быть связаны с прогаром жаровой трубы, превышением времени работы на ограничиваемых режимах, неисправностью топливных форсунок, неравномерным поступлением воздуха в камеру сгорания, что приводит к перегреву корпуса камеры сгорания, обнаруживаемому при осмотре двигателя по появлению пятен цветов побежалости или выпучиваний участков корпуса камеры. При запуске двигателя при низких температурах окружающего воздуха без предварительного прогрева или при выводе непрогретого двигателя на повышенный режим возникают резкие термические нагрузки, могущие привести к деформации элементов конструкции камеры сгорания и, как следствие, к возникновению трещин и прогаров. При обнаружении во время осмотра двигателя грязных пятен и полос копоти на корпусе камеры сгорания необходимо проверить целостность прокладок на фланцах корпуса камеры, а также проверить отсутствие трещин по сварным швам и в околошовной зоне. Ненормальности в работе камеры сгорания, приводящие к срыву пламени, могут возникнуть при помпажных явлениях в компрессоре, при попадании посторонних предметов на вход в двигатель или при резком снижении режима работа двигателя на большой высоте полета. 2.3. Турбина двигателя Д-136 2.3.1. Общие сведения Турбина двигателя Д-136 – осевая, реактивная, четырехступенчатая. Она служит для преобразования энергии газового потока в механическую энергию вращения компрессоров двигателя, приводов агрегатов и трансмиссии вертолета. Расположена турбина за камерой сгорания и состоит из одноступенчатой турбины высокого давления (ТВД), одноступенчатой турбины низкого давления (ТВД), каждая из которых включает статор и ротор, и двухступенчатой свободной турбины (СТ), которая состоит из статора, ротора и корпуса опор ротора свободной турбины. Опорами роторов ТВД и ТНД служат роликовые подшипники; опорами ротора свободной турбины – шарикоподшипник роликоподшипник. Все подшипники охлаждаются и смазываются маслом под давлением. Масляные полости изолированы радиально-торцевыми контактными уплотнениями. Все опоры роторов турбин имеют масляные демпферы для гашения колебаний роторов. Между роторами турбин существует только газодинамическая связь. 2.3.2. Турбина высокого давления Турбина высокого давления расположена за камерой сгорания и состоит из статора и ротора. Статор крепится к корпусу камеры сгорания, опора ротора смонтирована в статоре ТНД, ротор крепится к валу компрессора высокого давления. Статор ТВД, представляющий собой сопловой аппарат турбины, включает наружный корпус, внутренний корпус и секторы сопловых лопаток между ними. Сектор сопловых лопаток состоит из 4 лопаток (всего в венце 29 лопаток: 7 секторов по 4 лопатки и одна одиночная лопатка), охлаждаемых воздухом, наружной и внутренней полок. Для фиксации сектора в окружном направлении на внутренней полке выполнен выступ; в осевом направлении сектор фиксируется буртиком на внутренней полке, в радиальном направлении – пояском на наружной полке. Лопатки соплового аппарата – дефлекторные. Воздух для охлаждения отбирается из полости вторичного потока камеры сгорания. В проточную часть воздух выходит через отверстия на спинке и корытце лопатки и через щель в хвостовой части. К наружному и внутреннему корпусам болтами крепятся кольца с сотовыми элементами лабиринтных уплотнений. Толщина материала сот – 0,1 мм, толщина сотового набора – 6...8 мм. Наружный корпус центрируется относительно корпуса камера сгорания призонными болтами и крепится фланцево болтовым соединением с самоконтрящимися гайками. Внутренний корпус крепится фланцево-болтовым соединением к внутреннему кожуху камеры сгорания. Во внутреннем корпусе выполнены профилированные отверстия 5 для безударной подачи охлаждающего воздуха к рабочему колесу первой ступени турбины. Рабочие лопатки имеют наружные бандажные полки, на которых выполнен гребешок лабиринтного уплотнения, работающий совместно с сотовой вставкой, и внутреннюю полость с ребрами. Охлаждение лопаток – конвективное, с продольным течением воздуха, отбираемого для охлаждения из-за компрессора высокого давления. На диске рабочего колеса выполнены две полки с лабиринтными гребешками, работающие совместно с сотовыми вставками внутреннего корпуса статора ТВД. Задний вал ТВД крепится к диску рабочего колеса фланцево-болтовым соединением. Ротор ТВД крепится к валу компрессора высокого давления теми же стяжными болтами. Центрирование и передача крутящего момента осуществляются призонными участками. На заднем валу, имеющем гребешки лабиринтных уплотнений, смонтированы детали радиально-торцевого контактного уплотнения и внутреннее кольцо роликоподшипника, внутри вала – уплотнительное кольцо. 2.3.3. Турбина низкого давления Турбина низкого давления расположена непосредственно за ТВД и состоит из статора и ротора. Ее статор крепится к корпусу камеры сгорания, опора ротора монтируется в статоре ТНД, а ротор крепится к валу компрессора низкого давления. Статор ТНД – силовой элемент двигателя. Это сварно-литая конструкция, состоящая из внутреннего корпуса с развитыми ребрами, литого наружного корпуса, соединенных между собой болтами, и секторов сопловых лопаток, смонтированных между внутренним и наружным корпусами. Стяжные болты посажены с малым зазором (менее 24 мкм), поэтому детали статора невзаимозаменяемые. К корпусу опор турбин болтами крепятся переднее уплотнительное кольцо и кожух, а во внутреннем корпусе смонтированы наружные кольца роликоподшипников ТВД и ТНД с деталями демпферов опор и форсунка подачи масла. Подача масла к подшипникам осуществляется с двух сторон, чтобы исключить неравномерный нагрев и возникновение конусности обойм, которая может привести к зажиму и развороту роликов. Сопловой аппарат выполнен в виде девяти секторов по три лопатки в каждом. Сектор состоит из лопаток, наружной и внутренней полок. Лопатки соплового аппарата ТНД - дефлекторные, охлаждаемые воздухом, отбираемым из-за третьей ступени КВД. Отверстия для выхода воздуха – со стороны корытца лопаток. Наружная полка сектора имеет опорные пояски для фиксации в радиальном направлении и паз для фиксации в окружном направлении. Внутренняя полка имеет буртики для фиксации сектора в осевом направлении. Крутящий момент с ротора ТНД на вал КНД передается с помощью шлицевого соединения. Одновременно вал КНД центрируется к валу ТНД по двум пояскам и крепится гайкой. Осевые зазоры настраиваются с помощью регулировочного кольца. Балансировка выполняется без ротора компрессора по двум поясам: передней пояс – съемом металла, задний – установкой балансировочных грузиков. 2.3.4. Свободная турбина Свободная турбина – двухступенчатая, расположена за ТНД и состоит из статора, ротора и корпуса опор ротора. Своим статором СТ крепится по переднему фланцу к статору ТНД. По заднему фланцу к статору СТ при помощи 80 болтов, 10 из которых призонные, крепится корпус опор СТ. Статор СТ состоит из наружного, двух внутренних корпусов, двух рядов секторов лопаток сопловых аппаратов. Внутренние корпусы – листовые сварные конструкции. К ним приклепаны кольца с сотовыми элементами лабиринтных уплотнений. Оба лопаточных венца сопловых лопаток имеют по 13 секторов, каждый из которых состоит из наружной и внутренней полок и 5 лопаток. Секторы – цельнолитые, неохлаждаемые. Относительная фиксация секторов, наружного и внутреннего корпусов – выступами на наружных и внутренних полках. На наружном корпусе в плоскости первого соплового аппарата расположены фланцы крепления термопар замера температуры газового потока за рабочим колесом ТНД и окно осмотра лопаток ротора СТ. Другое окно осмотра расположено в плоскости второго соплового аппарата. Окна осмотра аналогично окнам осмотра ТНД, закрыты заглушками, крепящимися гайками, законтренными проволокой. Центрирование статора осуществляется призонными болтами, крепление выполнено с помощью самоконтрящихся гаек. Ротор СТ состоит из двух рабочих колес, вала и кольца лабиринтного уплотнения, которые соединены между собой болтами. Рабочие колеса состоят из дисков, в которых замками типа «елочка» крепятся рабочие лопатки (на первом диске – 97 лопаток, на втором – 83 лопатки) и фиксируются от осевых перемещений пластинчатыми фиксаторами. Рабочие лопатки имеют бандажные полки с лабиринтными гребешками. На валу смонтированы лабиринтные кольца, детали радиально-торцевых контактных уплотнений, шестерня привода регулятора частоты вращения СТ, одновременно являющаяся индуктором датчиков измерителей частоты вращения, регулировочное кольцо, внутреннее кольцо роликоподшипника, шарикоподшипник и крепящие их на валу гайки. Внутри вала развальцована заглушка, исключающая перетекание горячего воздуха через вал. Крутящий момент с ротора СТ с помощью шлицевого соединения передается на ведущий вал, приводящий во вращение трансмиссию вертолета. Роликоподшипник и шарикоподшипник ротора СТ монтируются в корпусе опор ротора СТ. Корпус опор состоит из наружного и внутреннего корпусов и одиннадцати силовых стоек, защищенных от воздействия высоких температур газа кожухами, имеющими обтекаемую форму. Вся конструкция – сварная. На наружном корпусе расположены правый и левый фланцы транспортировочной подвески двигателя, две такелажных серьги, кронштейн крепления трубопровода, бобышки крепления противопожарного коллектора и вибродатчика (вибродатчик ставится со стороны среза выхлопного устройства), фланцы с маркировкой для крепления трубопроводов. 2.3.6 Система охлаждения турбины двигателя Д-136 Охлаждение ТВД, ТНД и СТ двигателя Д-136 – воздушное, нерегулируемое. Сопловой аппарат ТВД охлаждается вторичным воздухом, поступающим из камеры, сгорания через отверстия в корпусе. Воздух омывает внутренние стенки сопловых лопаток и выходит в проточную часть через отверстия в передней кромке и щели в задней кромке лопаток, обеспечивая конвективно-пленочное охлаждение. Для эффективной циркуляции охлаждающего воздуха лопатки снабжены дефлекторами. Ротор ТВД также охлаждается вторичным воздухом, отбираемым за седьмой ступенью КВД через щель между рабочим колесом и спрямляющий аппаратом. Часть этого воздуха охлаждает вал ротора высокого давления, ступицу диска ТВД и диск сзади. Другая часть воздуха из-за седьмой ступени КВД охлаждает диск ТВД спереди и через профилированные отверстия, обеспечивающие безударное натекание, попадает в полость рабочих лопаток ТВД, обеспечивая их конвективное охлаждение с выбросом воздуха через периферийные кромки в проточную часть. Полости рабочих лопаток ТВД выполнены в виде трех продольных каналов сложной формы. Лабиринтные уплотнения рабочего колеса ТВД обеспечивают заданный расход охлаждающего воздуха и величину наддува переднего уплотнительного устройства масляной полости опор турбины компрессора. Сопловой аппарат ТНД охлаждается воздухом, поступающим по трем наружным трубопроводам из-за третьей ступени КВД. Часть воздуха охлаждает лопатки соплового аппарата и через отверстия в их корытцах поступает в проточную часть. Другая часть воздуха поступает в предмасляную полость, затем, омывая диски ТНД, и свободной турбины, выходит в тракт двигателя. Корпус опоры свободной турбины охлаждается воздухом, отбираемым из-за третьей ступени КВД и подводным по наружному трубопроводу. Стойки корпуса, наружная часть статора свободной турбины и центральный цилиндр выходного устройства охлаждаются воздухом, поступающим от вентилятора, установленного на вертолете. Наддув предмасляных полостей опор осуществляется воздухом, отбираемым из-за четвертой ступени КНД. 2.4. Выхлопное устройство Выхлопное устройство (рис. 36) выполнено в виде расширяющегося патрубка и служит для снижения скорости газового потока и отвода его в атмосферу в сторону от оси двигателя. Оно расположено непосредственно за корпусом опор ротора СТ двигателя и передним фланцем крепится к заднему фланцу корпуса опор ротора СТ стяжной лентой, затянутой стяжными болтами, законтренными проволокой. Р  исунок 36 – Выхлопное устройство, внешний вид Задним фланцем выхлопное устройство при помощи болтов крепится к разрезному кольцу, которое опирается на коническую балку и фиксируется на ней стяжной лентой, затянутой гайкой, законтренной проволокой. Возможными неисправностями выхлопного устройства являются трещины патрубка, его коробление и деформация. Причинами возникновения трещин вблизи или в местах сварных швов, у фланцев, переходников и других концентраторов напряжений являются повышенные вибрации двигателя. Коробление, деформация и трещины отдельных участков патрубка возникают из-за больших температурных напряжений при запуске или остановке двигателя. Развитие трещин может привести к их замыканию и выпаданию участков материала, выходу высокотемпературных газов в двигательный отсек и к возникновению пожара. Обнаруженные при осмотрах выхлопного устройства трещины должны быть засверлены по краям и при необходимости заварены. В случае выпадания материала разрешается выполнять ремонт патрубка накладкой заплаток внахлестку с последующей их приваркой. Основными профилактическими мероприятиями, направленными на предотвращение разрушения выхлопного устройства, являются строгий контроль режимов работы двигателя и уменьшение вентиляции проточной части двигателя после его выключения, особенно в условиях низких температур окружающего воздуха, путем установки специальных заглушек. |