игнатюк КП. 1 общий раздел

Скачать 1.36 Mb. Скачать 1.36 Mb.

|

1 2

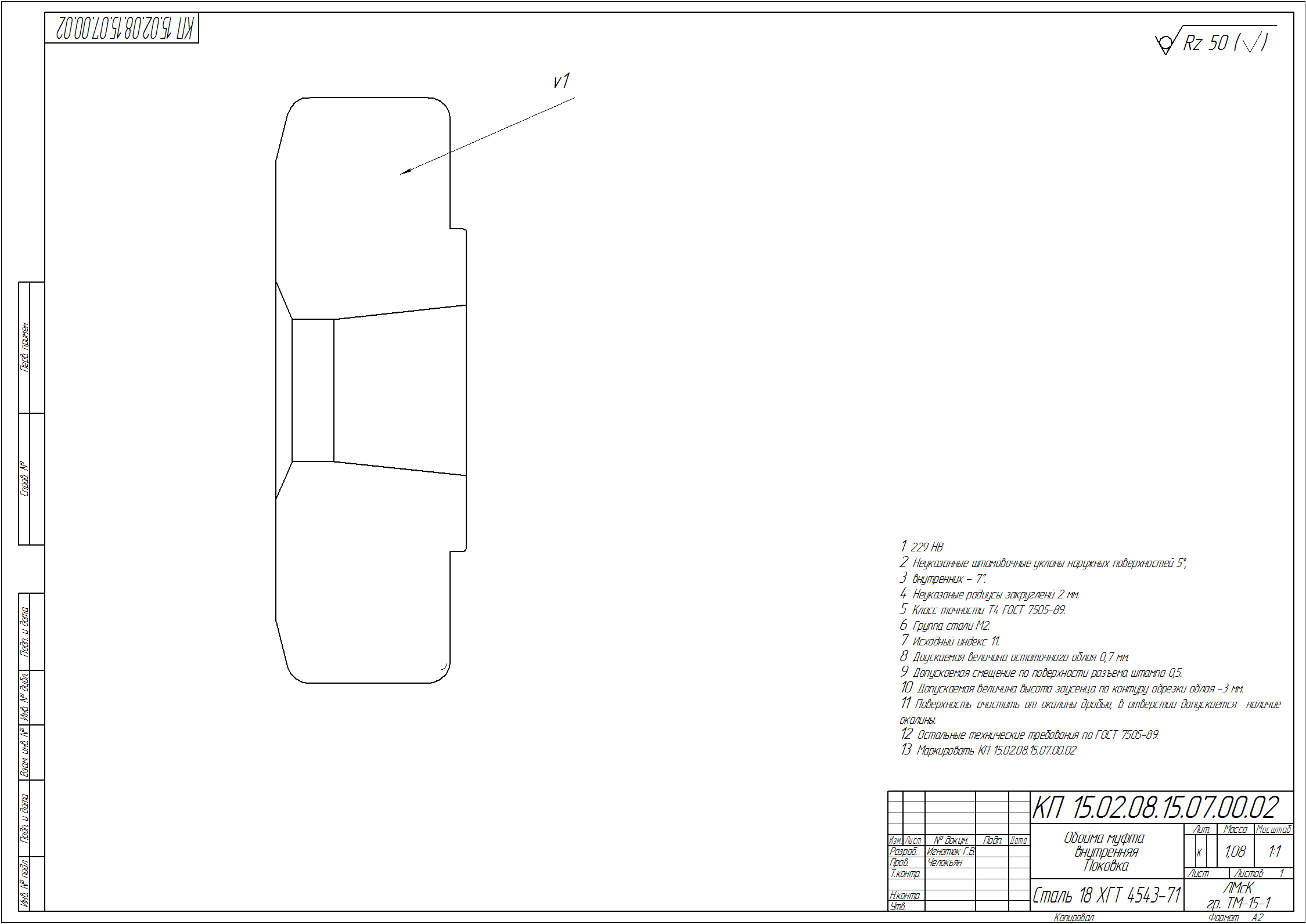

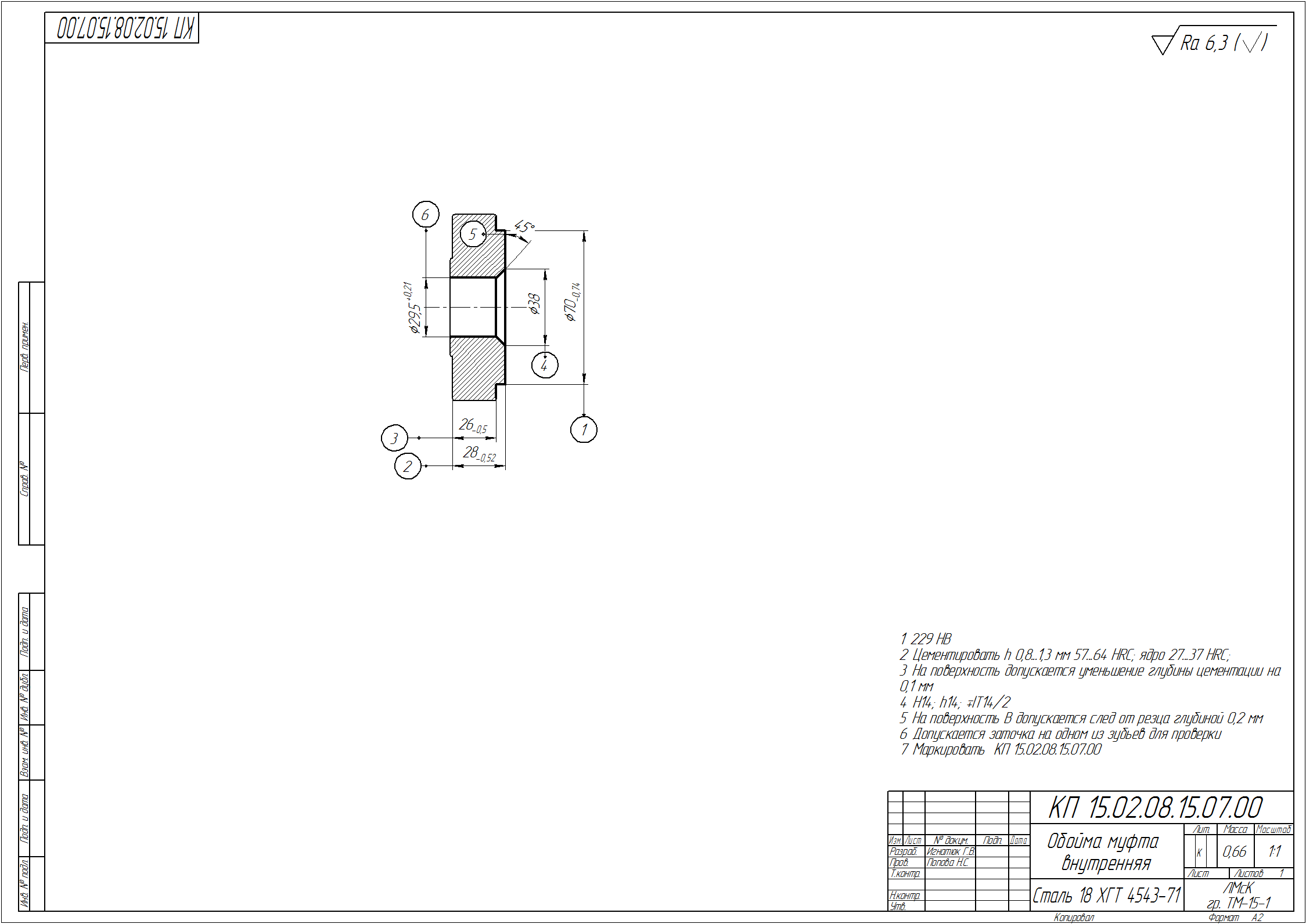

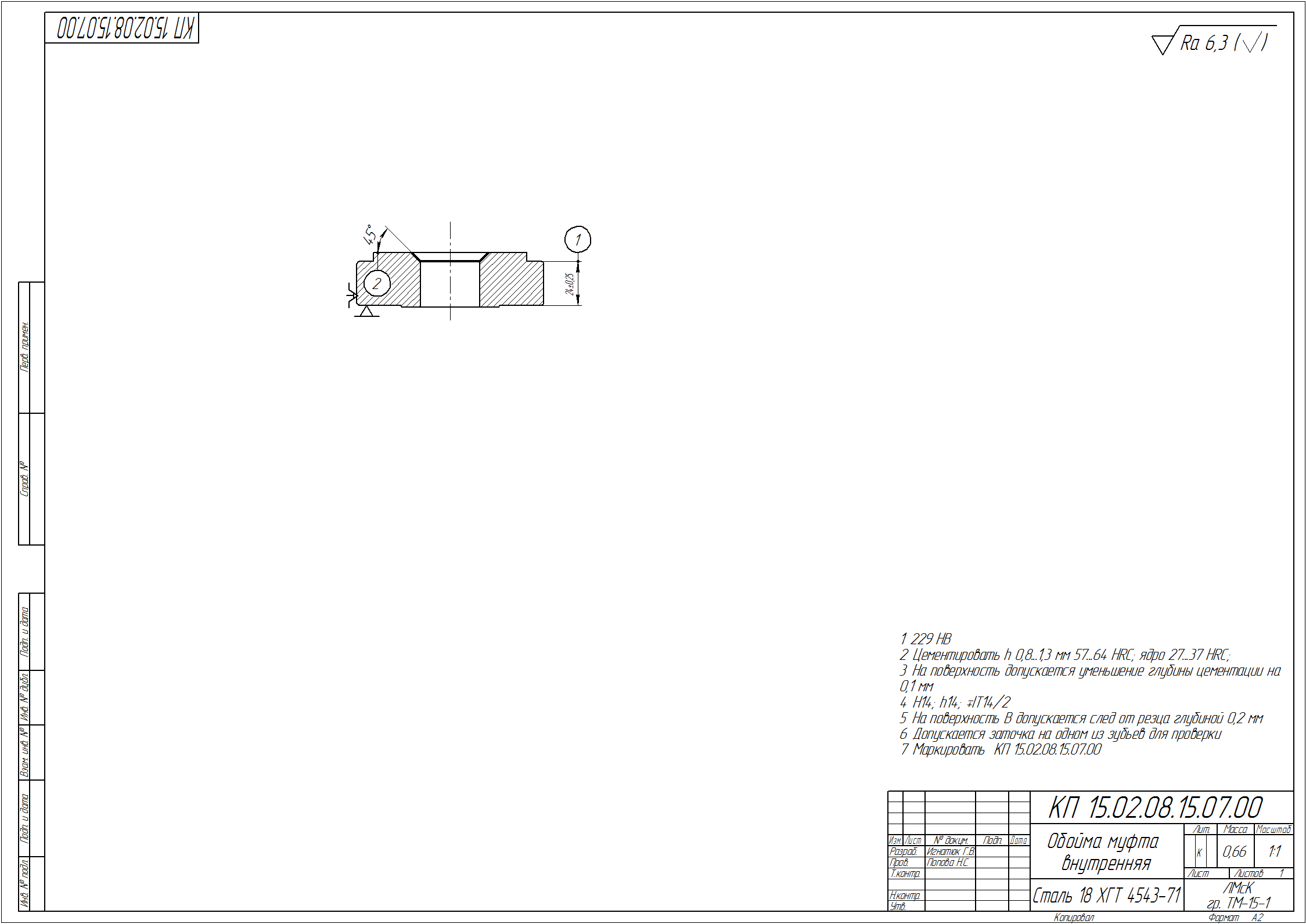

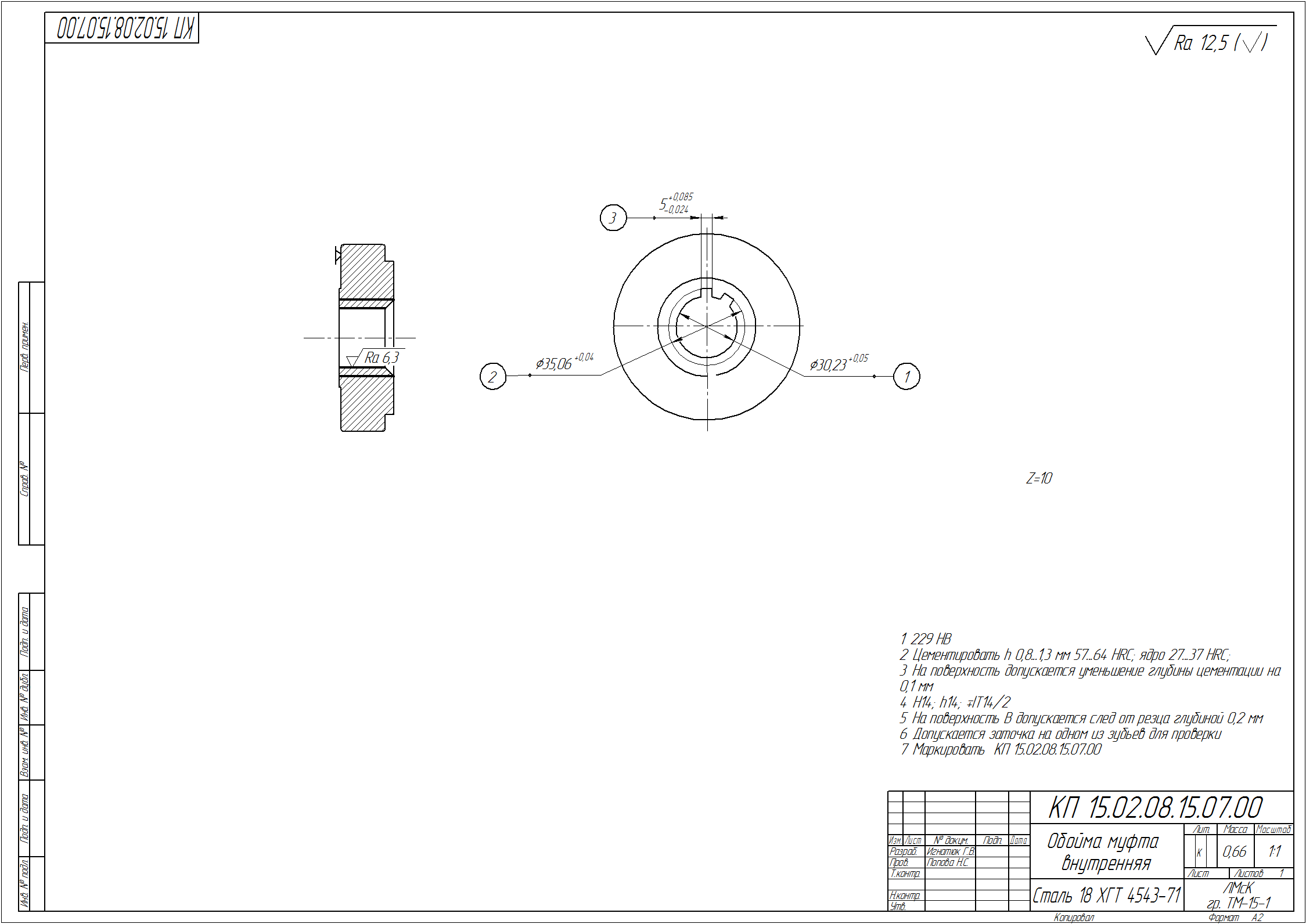

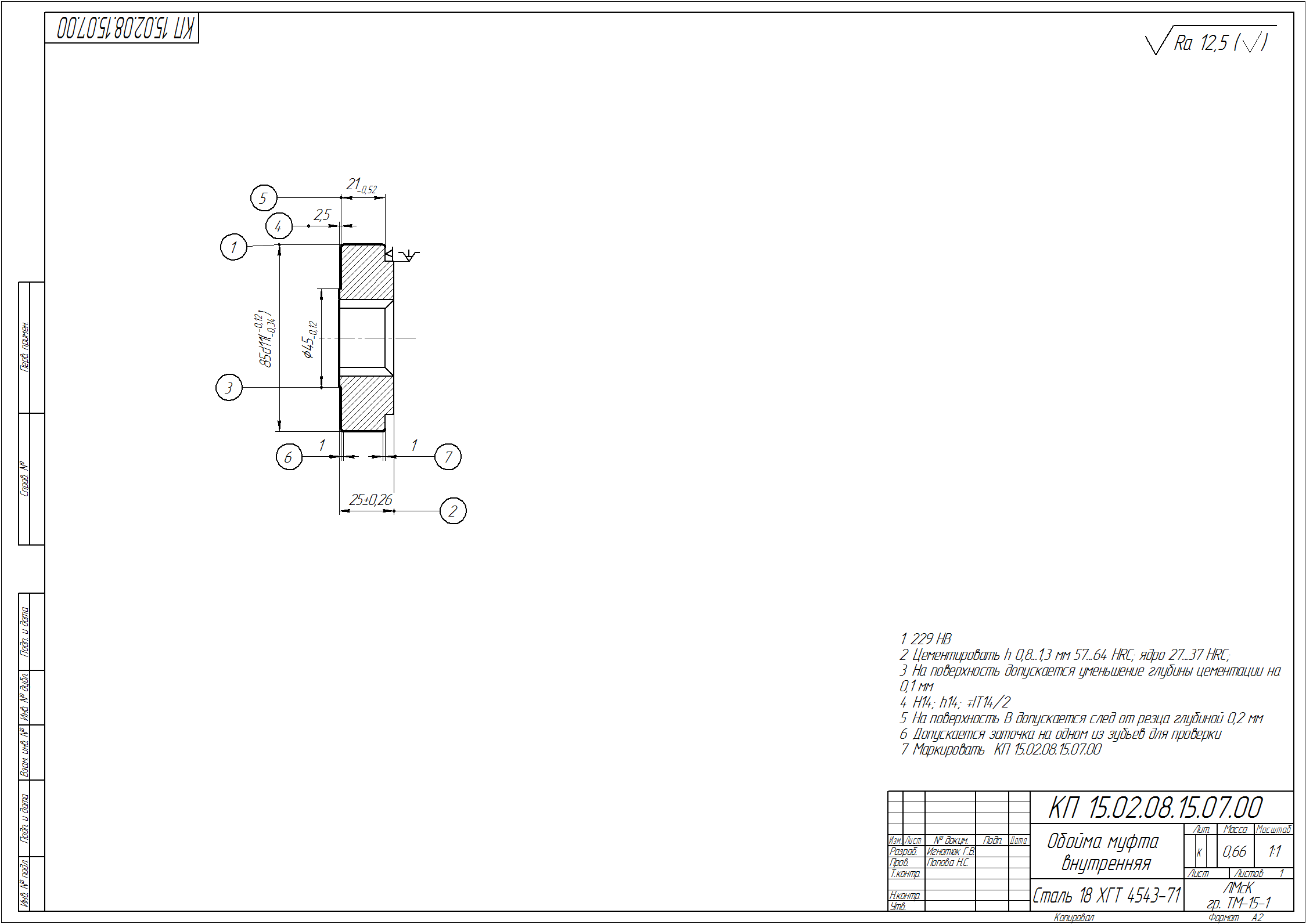

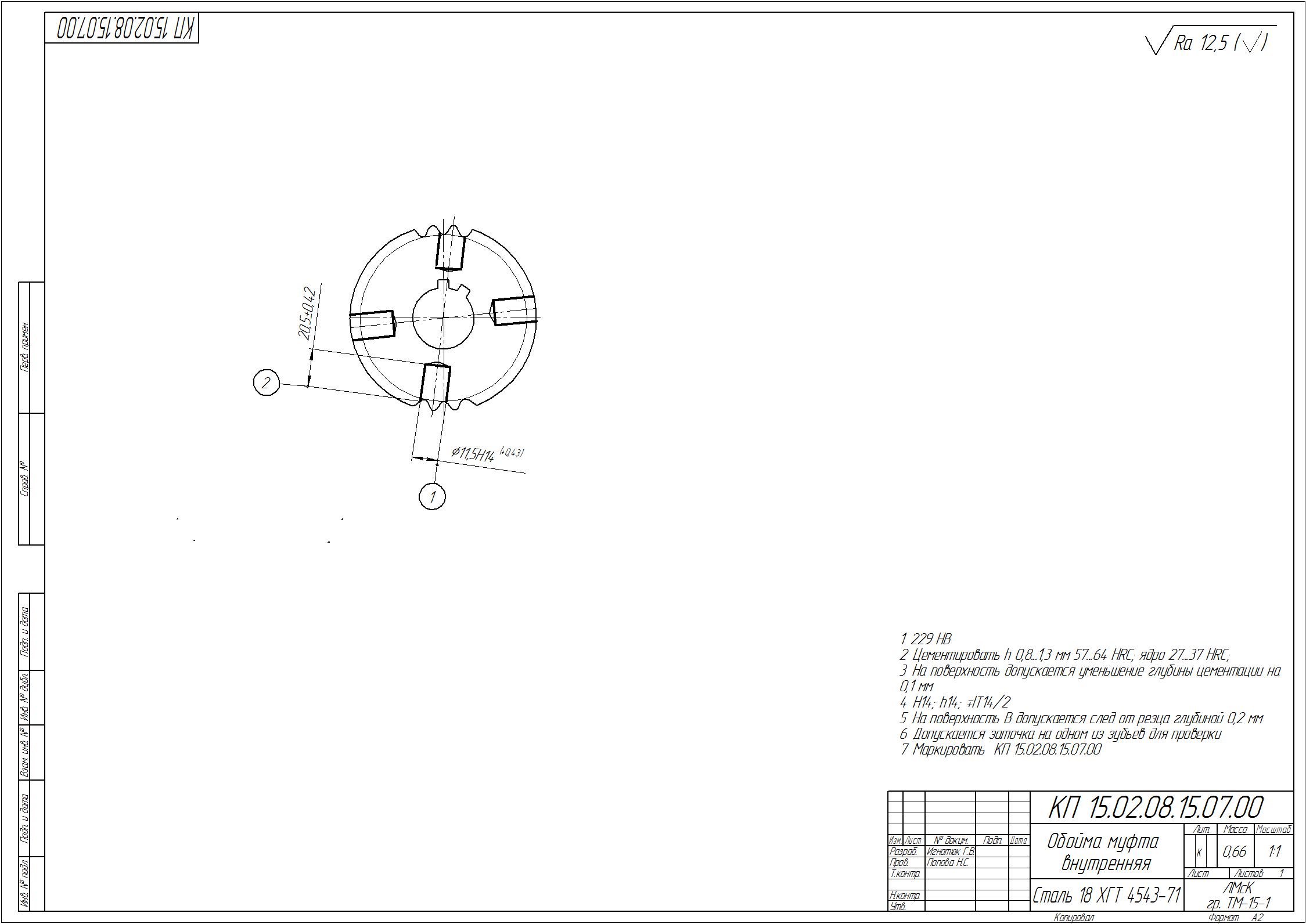

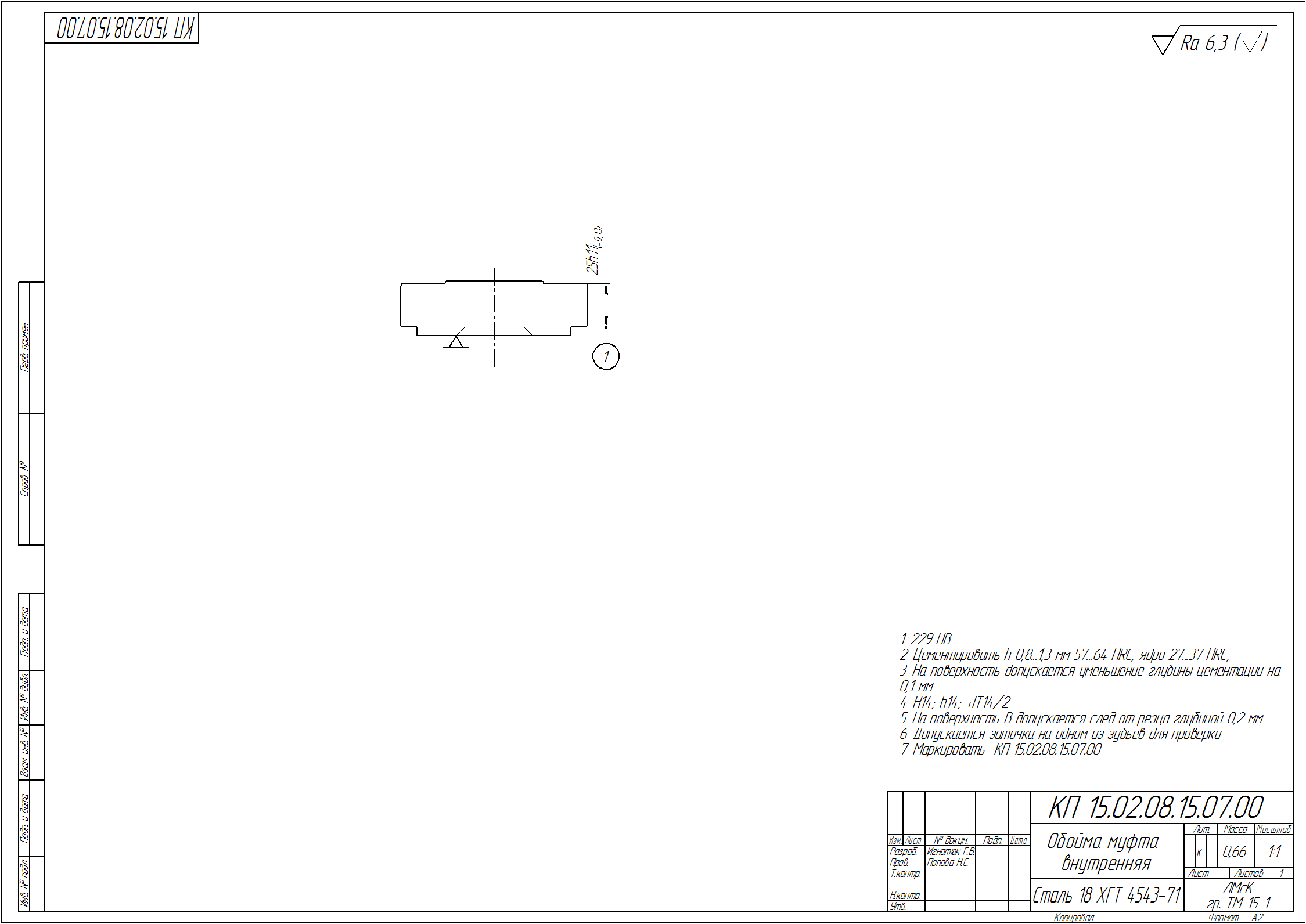

ВВЕДЕНИЕ Машиностроению принадлежит ведущая роль среди других отраслей народного хозяйства, так как основные производственные процессы выполняют машины. Поэтому и технический уровень всех отраслей народного хозяйства в значительной мере определяется уровнем развития машиностроения. Внедрение новых технологий в производство приводит к революционным изменениям в экономике страны. Поэтому технология машиностроения становится ключевой составляющей научно-технического прогресса. Особенностью современного этапа развития технологии машиностроения является широкое использование достижений фундаментальных и общеинженерных наук для решения теоретических проблем и практических задач технологии машиностроения. Различные разделы математических наук, теоретической механики, физики, химии, теории пластичности, материаловедения, кристаллографии и многих других наук принимаются в качестве теоретической основы новых направлений технологии машиностроения или используются в качестве аппарата для решения практических технологических вопросов, существенно повышая общий теоретический уровень технологии машиностроения, её практические возможности. Широко внедряется вычислительная техника при проектировании технологических процессов и математическое моделирование процессов механической обработки. Осуществляется автоматизация программирования процессов обработки на станках с ЧПУ. Продолжается разработка и совершенствование технологических процессов изготовления деталей машин и сборки (в особенности в направлениях создания малоотходной технологии, чистовой обработки и автоматизации сборочных работ). Все вопросы технологии и её организации, разрабатываемые в курсовом проекте, должны отвечать реальным целям, стоящим перед производством. Целью курсового проекта является разработка технологического процесса обработки детали «Обойма муфты внутреняя» Т25-4205013-Б с годовой программой выпуска 9800 штук. 1 ОБЩИЙ РАЗДЕЛ 1.1 Описание конструкции и служебного назначения детали Деталь «Обойма муфты внутренняя» Т25-4205013-Б устройство для соединения валов. Основные назначения муфт –передача вращающего момента между валами общий длиной 25 мм максимальный диаметр 85,с глухим отверстиям диаметр 30 со шлицами Z=24 Обойма муфты внутренняя Т25-4205013-Б подвергается термической обработке 229 НВ для достижения необходимых мех свойств. Исходя из служебного назначения детали и особенностей конструкции, в качестве материала целесообразно использовать Сталь 18ХГТ ГОСТ 4543-71. Эта сталь применяется для изготовления деталей, работающих при высоких нагрузках, от которых требуется повышенная прочность и вязкость. Таблица 1.1 – Химический состав Стали Сталь 18ХГТ ГОСТ 4543-71.

Таблица1.2 - Механические свойства сталь 18ХГТ ГОСТ 4543-71

Конструкторский код детали Обойма муфты внутренняя» Т25-4205013-Б Класс 720000 - детали – не тела вращения, корпусные, опорные, ёмкостные. Подкласс 721000 - опорные с направляющими поверхностями. Группа 721300 - на основной и вспомогательной базах (корпуса цилиндров, поперечины, станины и др.). Подгруппа 7  21380 - расположенных в параллельных плоскостях. 21380 - расположенных в параллельных плоскостях.Вид 721383 - параллельные между собой. Конструкторский код детали 721383 1.2 Технологический контроль чертежа детали и анализ детали на технологичность Анализ технологических требований заключается в рассмотрении возможностей достижения заданной точности и качества имеющимися технологическими методами и возможностей проверки выполнения требований к поверхностям известными методами контроля. Конфигурация детали представляет собой сочетание простых геометрических форм, обеспечивающих удобную, надёжную базу для установки заготовки в процессе её обработки. Конструкторскими базами являются шейки вала на второй ступени. Так как использовать эти поверхности в качестве технологических баз проблематично, принимаются в качестве вспомогательных баз – центровые отверстия в торцах детали. Степень точности размеров и параметры шероховатости поверхностей имеет оптимальную величину, что легко достигается на универсальных и многоцелевых станках. Каждая обрабатываемая поверхность имеет свободный доступ для подвода режущего инструмента. Анализ технических требований сведён в таблицу 1.3. Таблица 1.3- Анализ технических требований

Продолжение таблицы 1.3

Оценка технологичности детали: - деталь не имеет не обработанных поверхностей; - наивысшая точность размеров – 11 квалитет; - наименьший параметр шероховатости поверхностей Ra 12,5 мкм; - протяженность обрабатываемых поверхностей значительна; - конфигурация поверхностей детали простая; - деталь не имеет труднодоступных для обработки мест, нестандартных элементов и может быть обработана стандартным режущим инструментом на универсальном оборудовании. В целом деталь можно считать технологичной, не вызывающей трудностей при обработке. При изготовлении можно применить типовой технологический процесс и стандартные станочные приспособления и оснастку. Т  ехнологический код детали ехнологический код детали Размерная характеристика: наибольший наружный ⌀ 85 код 1 длина 25 мм код 8 ⌀центрального отверстия код 6 Группа материала - сталь конструкционная легированная код 12 Вид обработки - изготовление детали резанием код 4 Вид исходной заготовки – ковка на прессе код 2 Квалитет: наружной поверхности 11 код 3 внутренней поверхности 12 код 3 Шероховатость: Ra 3,2 мкм код 3 Cтепень точности код В Вид дополнительной обработки: с термической обработки, без покрытия код 8 Характеристика массы: 0,66 кг код 9 Технологический код детали:.18612422323329 Полный конструкторско – технологический код детали: ЛМсК 713123. А8612422333В89 2 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ 2.1 Определение и характеристика типа производства Исходя из программы выпуска деталей N = 9800 шт., массы - 0,66 кг и конфигурации принимается среднесерийный тип производства [3. с. 23-25 ]. Серийный тип производства характеризуется изготовлением изделий периодически повторяющимися партиями. Особенностями серийного производства являются: - применение высокопроизводительных станков наряду с универсальными; - использование быстродействующих рабочих приспособлений и специального инструмента наряду с нормализованной и универсальной оснасткой; - расположение оборудования по групповому признаку, но и по потоку; - специализация рабочих на выполнение нескольких операций; - средняя себестоимость изделий. [ 4]. Для серийного производства рассчитывается количество изделий в партии где а – периодичность запуска в днях; а = 3; 6; 12; 24. Ф – число рабочих дней в периоде (рассматриваемый период – год); N – годовая программа. Принимается 238 штук. Среднесерийное производство должно обеспечивать быструю переналадку оборудования и технологической оснастки для обработки схожих по конфигурации деталей. Для этого в серийном производстве применяют станки с ЧПУ, которые позволяют быстро, без отрыва от производства настроить на обработку детали схожей конфигурации различных размеров и в пределах их допусков. Станки с ЧПУ обеспечивают заданную точность и шероховатость, что отражается на их высокой технико-экономической эффективности. 2.2 Выбор заготовки 2.2.1 Выбор вида и метода получения заготовки Для детали Обойма муфты внутренняя Т25-4205013, изготовленной из Сталь 18ХГТ ГОСТ 4543-71 применяют поковку на КГШП. Кривошипные горячештамповочные прессы предназначены для выполнения операций горячей штамповки и характеризуются значительными по величине силовыми и энергетическими показателями. Особенности этих прессов — быстроходность, высокая жесткость конструкции, сравнительно небольшие габарит- ныеразмеры штампового пространства. Большое число ходов прессов обусловлено необходимостью уменьшения продолжительности контакта штампов с заготовкой - при обработке горячего металла. Высокая жесткость конструкции обусловливается требованиями к точности поковок при сравнительно большом диапазоне изменения технологических параметров поковки и, следовательно, со- противления деформации. Повышение жесткости конструкции способствует уменьшению энергетических затрат и обеспечивает надежность пресса при перегрузках, частых при работе с горячим металлом. Детали - штамповки преимущественно работают на изгиб, кручение, растяжение. В серийном производстве применяют штамповки, полученные на различном оборудовании с помощью штампов. Заготовки - штамповки, получаемые свободной ковкой в единичном и мелкосерийном производствах при помощи ковочных молотов и гидравлических ковочных прессов, характеризуются сравнительно грубым приближением к форме готовой детали. В серийном и массовом производствах штамповки изготавливают на штамповочных молотах, прессах и горизонтально-ковочных машинах в открытых и закрытых штампах. При серийном производстве таких деталей принятый тип заготовки должен обеспечить минимальные припуски на последующую механическую обработку поверхностей, к которым конструкцией детали предъявляются специальные технические требования, а также возможность исключения механической обработки остальных нерабочих поверхностей. Это сокращает расход металла, а также трудоёмкость механообработки. Величина припусков на последующую механическую обработку должны учитывать возможность полного удаления с обрабатываемых поверхностей слоя металла, имеющего дефектную структуру, образовавшуюся в процессе формования заготовки. 2.2.2 Выбор общих припусков и допусков на механическую обработку От величины припуска на механическую обработку, которая неодинакова для различных видов исходных заготовок для одной и той же детали зависит в большей мере себестоимость механической обработки. Чем больше исходная заготовка по форме и размерам приближена к форме и размерам готовой детали, тем меньше потребуется затрат времени и средств на ее обработку. Наибольшее влияние на выбор вида исходной заготовки оказывают материал, размеры, форма детали и тип производства. Из применяемых в машиностроении заготовок (проката, отливок и поковок) в качестве заготовки данной детали, учитывая, что материал детали – сталь 18ХГТ ГОСТ 4543-71, тип производства серийный, принимается заготовка – поковка по ГОСТ 7505-89, выполненная на кривошипном горячештамповочном прессе. Нагрев заготовок индукционный Общие припуски на механическую обработку и допуски на размеры заготовки определяются по ГОСТ 7505-89. Штамповочное оборудование - КГШП. Нагрев заготовок индукционный Исходные данные по детали Материал - 18ХГТ Масса детали - 0,66 Исходные данные для расчета Масса поковки - 1,08 кг (расчетная): расчётный коэффициент Кр =1,5 - 1,8 принимается 1,6 [5. прил.3] Класс точности - Т4 [5. т. 19. прил.1] Группа стали - М2 [5. т.1 с.8] Степень сложности – С2 [5. прил.2] Размеры описывающей поковки фигуры:(цилиндр) мм Длина- 25 Диаметр-85 (где 1,05 – коэффициент) Масса описывающей фигуры (расчётная) – 10,6 кг.  Конфигурация поверхности разъема штампа П (плоская) Исходный индекс – 11 [табл.2 с10 ]. Припуски на кузнечнечные напуски Основные припуски на размеры ,мм 1,5 диаметр 76 Ra 6,3 1,4 диаметр 35 Ra 1,6 1,5 толщина 25 Ra 6,3 1,5 толщина 21 Ra 6,3 1,5 диаметр 45 Ra 6,3 1,5 диаметр 85 Ra 6,3 1,4 диаметр 30 Ra 1,6 1,4 длина 12,5 Ra 1,6 Дополнительные припуски, учитывающие: смещение по поверхности разъема штампа - 0 ,3 мм [см. табл. 4]; отклонение от плоскостности - 0 ,3 мм [см. табл. 5]. Штамповочный уклон: на наружной поверхности - не более 5 ° принимается 5 °; на внутренней поверхности - не более 7 ° при ни мает ся 7 ° . Расчет общих припусков диаметр 76- (1,5 +0,3)•2 =68,9 мм принимается 70 мм диаметр 35-(1,4+0,3)•2=33 мм принимается 33 мм длина 25+(1,5+0,3)•2=28,6 мм принимается 29 мм длинна 21 +(1,5+0,3)•2=24 принимается 24 мм диаметр 45+(1,5+0,3)•2=48,6 мм принимается 49 мм диаметр 85+(1,5+03)•2=88,6 мм принимается 89 мм диметр 30-(1,4+0,3)•2 =26 мм принимается 26 мм длина 12,5+(1,4+03)•2= 15 мм принимается 15 мм Радиус закругления наружных углов - 2 ,0 мм (минимальный) принимается 3 мм [см. табл. 7]. Допустимые отклонения размеров, мм: Неуказанные предельные отклонения размеров – по п. 5.5 Неуказанные допуски радиусов закругления 2,0 мм Допускаемая величина остаточного облоя 0,7 мм Допускаемое отклонение от плоскости 0,6 Допускаемое отклонение от концентричности пробного отверстия относительно внешнего контура поковки 0,8 мм Допускаемое смещение по поверхности разъема штампа 0,6 мм Допустимая величина высоты заусенца 3 мм 2.2.3 Расчёт массы заготовки и коэффициента использования материала  Масса заготовки состоит тз=Vзаг∙, где Vзаг – объём заготовки; - плотность стали, кг/см3 Для определения объёма заготовки она разбивается на элементарные геометрические фигуры. Коэффициент использования металла 2.3. Выбор и обоснование технологических баз Под базированием заготовки в приспособлении понимают её ориентацию относительно режущего инструмента или неподвижных частей станка. Правильное базирование и закрепление детали при обработке оказывает существенное влияние на точность при обработке заготовок. Принцип постоянства баз предусматривает использование одной и той же технологической базы на всех операциях технологического процесса. В этом случае будет достигаться наивысшая точность обработки. Поэтому обработка заготовки начинается с тех поверхностей, которые в дальнейшем предполагается использовать в качестве технологических баз. Такими поверхностями у заготовки детали типа «Гильзы» является центральное отверстие и торцевые поверхности. Применение станков с ЧПУ позволяет выполнять большее количество переходов за один установ, что также способствует получению требуемого качества и точности поверхностей 2.4 Разработка маршрута механической обработки детали с выбором оборудования и станочных приспособлений. Маршрутный план обработки детали сведён в таблицу 2.1. Таблица 2.1. Маршрутный план обработки

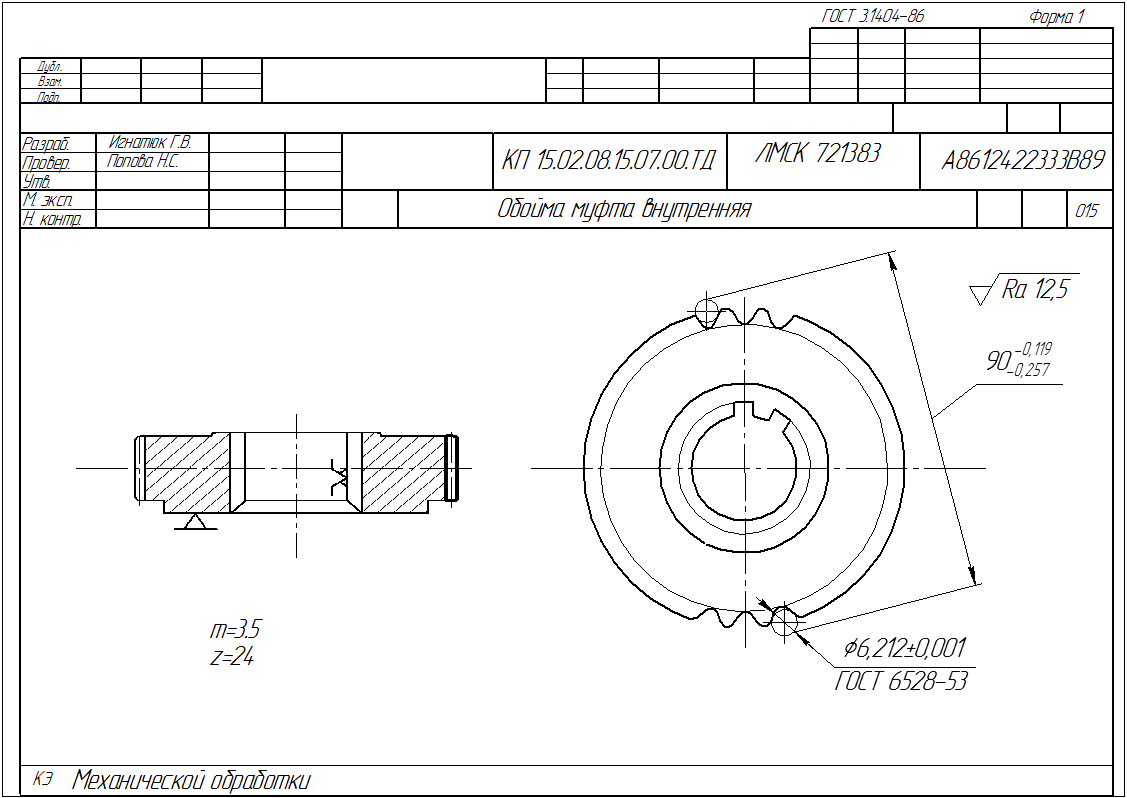

2Н 135 – вертикально – сверлильный станок. Наибольший условный диаметр сверления в стали, мм 12 Рабочая поверхность стола, мм 250x250 Наибольшее расстояние от торца шпинделя до рабочей поверхности стола, мм 400 Вылет шпинделя, мм 490 Наибольший ход шпинделя, мм 100 Конус Морзе отверстия шпинделя 2 Число скоростей шпинделя 5 Частота вращения шпинделя, мин-1 450 – 4500 Подача шпинделя ручная Мощность электродвигателя привода главного движения, кВт 0,6 Габаритные размеры: 770х370х820 7Б56 – горизонтальный протяжной/автомат для внутреннего протягивания. Тяговая сила номинальная, кН 200 Рабочий ход салазок наибольший, мм 1600 Рабочая скорость протягивания, мм/мин 1,5-13 Размеры рабочей поверхности передней опорной плиты станка мм: Диаметр отверстия : В оперной плите под планшайбу 200 В планшайбе 160 Мощность электродвигателя главного движения, кВт 30 Габаритные размеры станка, мм 7200х2135х1910 Масса станка, кг 7,457540 – горизонтально-протяжной для внутреннего протягивания. Тяговая сила номинальная, т∙с 40 Рабочий ход салазок наибольший, мм 2000 Рабочая скорость протягивания, мм/мин до 6,8 Размеры рабочей поверхности передней опорной плиты станка мм: Ширина 560 Диаметр отверстия под планшайбу В передней опорной плите станка. мм 250 Мощность электродвигателя главного движения, кВт 40 Габаритные размеры станка, мм 8500х2000х1500 3Д740В – плоскошлифовальный станок с круглым столом. Диаметр устанавливаемой заготовки, мм 40 - 400 Наибольшая высота: Обрабатываемой заготовки 160 Заготовки наименьшего диаметра, шлифуемой на столе 40 Масса обрабатываемой заготовки, кг, не более 100 Диаметр магнитного стола 400 Перемещение шлифовальной бабки: Наибольшее 235 На одно деление лимба 0,002 Частота вращения, мин-1: Шлифовального круга 1670 Стола 15 – 180 Мощность электродвигателя привода главного движения, кВт 11 Габаритные размеры 2350x1970x2300 5306П – зубофрезерный полуавтомат для обработки зубьев цилиндрических зубчатых колёс. Наибольший наружный диаметр обрабатываемых зубчатых колёс, мм – 200 Наибольшая длина зубьев нарезаемых колёс, мм с прямым зубом – 180 при гуле наклона зубьев 30° - 130 при гуле наклона зубьев 45° - 80 Наибольший модуль нарезаемых колёс, мм – 4 Число скоростей фрезерного шпинделя – 15 Пределы чисел оборотов фрезы, мин-1 – 80…375 Пределы вертикальной подачи, мм/мин – 2,5…100 Пределы радиальных подач, мм/мин – 1…120 Мощность главного электродвигателя, кВт – 6,4 Габариты – 1730х10501х2120 11П717ФЗ- Токарно винторезный станок Класс точности станка по ГОСТ 8-82 (Н, П, В, А, С)Н Наибольший диаметр детали обрабатываемой над станиной, мм 400 Наибольший диаметр детали обрабатываемой над суппортом, мм 200 Наибольшая длина обрабатываемой детали, мм 100 ЧПУ Н22-1М Пределы частот вращения шпинделя Min/Max, об/мин. 16 - 2000 Мощность, кВт 6 Габариты, мм 2182_1460_1810 Масса, кг 3185 3Д740В - Станок плоскошлифовальный с круглым магнитным столом и горизонтальным шпинделе Длина (диаметр) рабочей поверхности стола, мм 400 Максимальная высота детали, мм 160 Точность В Мощность 11 Габаритные размеры 2100x1970x2300 Вес 5800 2.5 Разработка поэлементного технологического процесса обработки детали  Рисунок 2.2. - Эскиз детали с обозначением поверхностей Операция 005 – Токарно – револьверная с ЧПУ. 01. Установить заготовку, закрепить. 02. Точить торец выдеживая размер 1 ,ступицу выдерживая размер 3 03. Зенкеровать отверстие до ⌀28,5 мм. 04. Расточить отверстие выдерживая размер 4. 05. Снять заготовку, контролировать размеры.  Операция 010 – Вертикально – сверлильная 01. Установить заготовку, закрепить. 02. Зенкеровать фаску выдерживая размеры 1,2 03. Снять заготовку, контролировать размеры.  Операция 015- Горизонтально-протяжная 01. Установить заготовку 02. Протянуть шлицы, выдержавая размеры 1,2,3 03 Снять заготовку, контролировать размеры. Операция 020 – Прессовая  Операция 025 –Токарно –винторезная 01. Установить заготовку, закрепить. 02. Точить поверхность, выдерживая размер 1. 03. Точить торец, выдерживая размер 2. 04. Точить поверхность, выдерживая размеры 3,4. 05. Точить фаски, выдерживая размеры 6,7 <30° 06. Снять заготовку, контролировать размеры.  Операция 030 – Зубофрезерная 1.Установить заготовку, закрепить 2.Фрезеровать шлицы, выдержавая размер 1 3.Снять заготовку ,контролировать размеры, параметры шероховатости Операция 035 – Контрольная  Операция 040 – Вертикально-сверлильная с ЧПУ. 01. Установить заготовку, закрепить. 02. Центровать 4 отверстия . 03. Сверлить 4 отверстия, выдерживая размеры 1, 2. 04. Снять заготовку, контролировать размеры. Операция 045 - Слесарная Операция 046 – Транспортная Операция 050 – Термическая 01. Улучшить заготовку после предварительной обработки. 02. Контролировать твёрдость 27…37HRC. Операция 051 Транспортная Операция 055 – Колибровачная  Операция 060 - Обкатная Операция 065 – Плоскошлифовальная 01. Установить заготовку, закрепить. 02. Шлифоватьповерхность, выдерживая размер 1. 03. Снять заготовку, контролировать параметр шероховатости. Операция 070 – Слесарная Операция 075 – Моечная 01. Промыть деталь. 02. Продуть сжатым воздухом. Операция 080 – Контрольная 2.6 Определение операционных припусков и размеров 2.6.1. Определение припусков на отверстие ∅30 мм, Ra = 3,2 мкм. аналитическим методом Расчётно-аналитический метод определения припуска на обработку базируется на анализе факторов, влияющих на припуски предшествующего и выполняемого переходов технологического процесса обработки поверхности. Исходя из требуемой точности и шероховатости назначается следующий маршрут обработки:

Для симметричных припусков величина расчётного припуска для первой операции или перехода: Для последующих операций или переходов где RZi-1 - высота микронеровностей, оставшихся от предшествующих переходов, мкм; hi-1 - глубина дефектного слоя, оставшегося от предшествующих переходов, мкм; JTi-1 - допуск размера после предшествующего перехода, мкм. Исходные данные для расчётов сводятся в таблицу 2.2. Таблица 2.2 - Исходные данные для расчёта

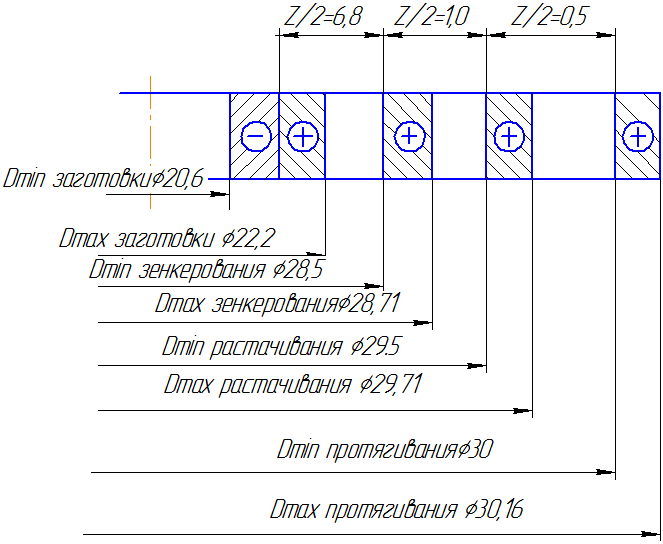

Значения Rz и h взяты из таблиц [8, т.12, 25 с. 186,188] Суммарное значение пространственных отклонений для обработки в патроне поверхности заготовки где Δ∑к - общая кривизна заготовки. Δ∑к= Δк∙ l, где Δк - удельное значение кривизны заготовки, мкм/мм.; l - общая длина заготовки, мм; Δп - погрешность крепления заготовки. Δп= 0,25 где IT0 - допуск размера базовой поверхности заготовки, использованной при базировании, мм. Δк= 0,12 [8.т.16, с.186] Δ∑к = 0,12· 29 = 3,5 мкм. Δп = 0,25· Δ∑0 = Δ∑1 = 0,06∙ Δ∑0=0,061060=28 мкм. Δ∑2 =0,05∙ Δ∑1=0,05∙28=1,4 мкм. Значением Δ∑2 ввиду его малости можно пренебречь. Погрешность установки на всех операциях где Б – погрешность базирования; з – погрешность закрепления. Так как обработка ведётся в патроне, то погрешность базирования равна 0. Упругие деформации детали из-за сил закрепления в связи с малой их величиной не учитываются, т.е. считается, что з= 0. Следовательно y = 0. На остальных операциях механической обработки y =0. Припуски на обработку. Зенкерование: 2Z1P = 2(1250+350+ Принимается 2Z1 = 6,8 мм. Растачивание: 2Z 2р = 2(250+240+ Принимается 2Z 2= 1,0 мм. Протягивание: 2Z 3р = 2(125+120+ Принимается 2Z3 = 0,5 мм. Общий припуск на обработку поверхности 2Z=8,3 мм. Расчёт промежуточных размеров ведётся в порядке, обратном ходу технологического процесса, т.е. от размера готовой детали. Результаты сведены в таблицу 2.3 Таблица 2.3 Промежуточные размеры

Рисунок 2.3 - Схема размеров припусков и допусков при обработке диаметра ∅30 Н11(+0,16) 2.6.2. Определение операционных припусков и размеров на поверхности табличным методом. Выбранные промежуточные припуски и размеры сведены в таблицу 2.4. Таблица 2.4. Промежуточные припуски и размеры

Остальные поверхности обрабатываются однократно. 2.7. Выбор режущего, вспомогательного и измерительного инструмента на операции технологического процесса. Выбранный инструмент приведён в таблице 2.5. Таблица 2.5. Режущий, вспомогательный и измерительный инструмент [8]

2.8 Расчет (назначение) режимов резания 2.8.1 Назначение режимов резания на операцию, выполняемую на станке с ЧПУ Операция 005. Токарно-винторезная с ЧПУ Переход 01. Точить начерно торец в размер 28-0,52 мм. Глубина резания t =1,0 мм. Подача S = 0,8 - 1,2 мм/об [10, к.22.л.1.с.73] Принимается S = 1,0 мм/об. Поправочный коэффициент Кs = 0,9. S = 1,0 ∙ 0,9 = 0,9 мм/об Скорость резания V = 83 м/мин [10. к.23, с. 76] Поправочный коэффициент Kv = 1,2 V = 83 ∙ 1,2 ∙ 0,65 = 64,7 м/мин Частота вращения шпинделя Регулирование частот вращения бесступенчатое. Мощность, затрачиваемая на резание: Nрез=3,4 кВт [10. к.24, с.77] Основное время на переход где где  , ,Переход 02. Точить чисто торец в размер 27,2-0.21. Глубина резания t =0,8 мм. Подача S = 0,15 - 0,2 мм/об [10, к.20.л.2.с.70] Принимается S = 0,15 мм/об. Поправочный коэффициент Кs = 1. Скорость резания V = 167 м/мин [10. к.23, с. 77] Поправочный коэффициент Kv = 1. Частота вращения шпинделя Мощность, затрачиваемая на резание: Nрез=2,0 кВт [10. к.24, с.78] Основное время на переход  Переход 03. Зенкеровать отверстие диаметр 28,5-0.52. Глубина резания t =2 мм. Подача S = 0,15 - 0,2 мм/об [10, к.20.л.2.с.70] Принимается S = 0,15 мм/об. Поправочный коэффициент Кs = 1. Скорость резания V = 67 м/мин [10. к.23, с. 77] Поправочный коэффициент Kv = 1. Частота вращения шпинделя  Мощность, затрачиваемая на резание: Nрез=2,0 кВт [10. к.24, с.78] Основное время на переход Переход 04. Расточить отверстие до диаметра 29,5+0,21 на длину 27,2 Глубина резания t = 1 мм. Подача S= 0,8 – 1,2 мм/об [10. к.20.л.2.с.70] Принимается S= 0,8 мм/об. Поправочный коэффициент Кs = 1 Скорость резания v= 95 м/мин [10. к.23, с. 77] Поправочный коэффициент Kv = 1,0. Частота вращения шпинделя, мин-1  Основное время на переход Проверочный расчёт по мощности проводится по самому нагруженному переходу - черновому точению 3,4 8,8 Следовательно, на выбранных режимах обработка возможна. Основное автоматическое время работы по программе на операцию: То.а.= 0,28+0,11+0,11+0,07=0,57 мин. 2.8.2 Расчёт (на один переход или операцию), назначение режимов резания на две разнохарактерные операции. Операция 065 –Шлифовальная Переход 02. Шлифовать поверхность 25h11(+013) мм, Ra=3,2 мкм. Длина шлифования 70 мм. Глубина резания 0,5 мм. Принимается круг 1.400х80х203-24АF150M6V35Б3 ГОСТ Р52781-2007 Частота вращения шлифовального круга пкр = 2000 мин-1. Скорость круга Vkp = 50 м/c. Выбирается скорость вращения детали Vд = 40-45 м/мин [11. ШК-3, с. 201] Принимается Vд = 45 м/мин Частота вращения детали По паспорту станка пд = 100 мин-1 Поперечная подача Sр= Sрт∙К1∙К2∙К3∙К4 где Sрт- табличное значение поперечной подачи, мм/мин; К1∙- коэффициент, зависящий от обрабатываемого материала и скорости круга; К2 - коэффициент, зависящий от точности обработки, шероховатости поверхности и припуска на сторону; К3 - коэффициент, зависящий от диаметра шлифовального круга; К4 - коэффициент, учитывающий особенности торцекруглошлифовальной обработки Sрт=1,6 мм/мин [11. ШК-3, с. 200] К1=1; К2=1,2; К3=0,9; К4=1 [11. ШК-3, с.200,201] Sр= 1,6∙1∙1,2∙0,9∙1=1,32 мм/мин Путь шлифования: На рабочей подаче: L = р + L, где Р – максимальный припуск на сторону, мм; L – гарантированный зазор. L = 0,04 - 0,08 мм На ускоренной подаче Lуск = (0,2 - 0,35)L L = 0,5 + 0,04 = 0,54 мм/мин Lуск= (0,2-0,35)L = 0,3 ∙ 0,54 = 0,162 мм Время выхаживания Твых=0,15 мин [11. ШК-3, с. 202] Основное время Sycк=3∙Sp=3∙1,32=3,96 мм/мин Операция 015. Горизонтально протяжная Переход 01. Протянуть шлицевое отверстие D-10х30х30Н11х5D11 Скорость рабочего хода VР=1,5…6,8 м/мин (регулируется бесступенчато). Глубина резания h={(D-d)n}/2 мм; h={(40-34)6}/2=18 мм. Подача (подъем на зуб) Sz=0,05…0,08 мм (таблица 2.32) Принимаем среднюю величину Sz=0,065 мм V=7,3/(2400,60·0,0650,75)=7,3/(26,79·0,128)=2,12 м/мин. Определение усилия, необходимого для протягивания. Усилие резания на один зуб протяжки Рz=Cp · b· n· Szxp=284·10·6·0.0650.85=284·10·6·0.098=1669кг(16690Н). Значения Cp=284; xp=0,85 Усилие резания Pzобщ=Pz · q· b· Kω ·Kα ·Kγ, где q- число зубьев протяжки, находящихся одновременно в работе, b-суммарная длина лезвий всех одновременно режущих зубьев, q=l/t, t- шаг зубьев протяжки (ориентировочно можно принять по таблице 2.35. При длине протягивания l=40 мм t=0,25мм, b=10мм). Pzобщ =1669·10·1·1·1·1=16690Н. Усилие, развиваемое станком, составляет 40т. Обработка возможна. Мощность, необходимая на резание при протягивании: Nэ=P·V/6120=(16690·2,12)/6120=5,78 кВт. Машинное время Тм=(h·l·n·k)/(1000·V·Sz ·q), где h- припуск, снимаемый протяжкой за один рабочий ход (18 мм); l - длина протягиваемого отверстия (27 мм); n - коэффициент, учитывающий длину калибрующей части протяжки обычно n=1,17…1,25; к - коэффициент, учитывающий обратный ход станка; для большинства существующих станков, к=1,14…1,5; V-скорость резания.V=2,12 м/мин; Sz-подача на зуб (подъем на зуб); Sz= 0,065мм/зуб.; q-число зубьев протяжки, находящихся одновременно в работе (q=10). При подстановке в расчетную формулу получаем: Тм=(18·40·1,17·1,14)/(1000·2,12·0,065·10)=2,696 мин. Штучное время может быть определено по следующей формуле: Tш=(Тм+Тв)·(1+К/100), гдеТм- основное (машинное) время обработки детали на станке, мин Тм=(l+L1+L2)/n·s∙i, гдеl- длина обработки детали в направлении подачи, в мм (по чертежу); L1- длина врезания инструмента, в мм; (L1=0,6…5 мм); L2- длина вывода инструмента, в мм; (L2=1…3 мм); i-число рабочих ходов инструмента; п - число оборотов детали в минуту; s - величина подачи резца на один оборот, мм/об. 8. Штучное время Tш=(2,66+0,22+0,10)·(1+4,6/100)=2,99 мин. 2,66мин-машинное время обработки; 0,22мин- вспомогательное время на установку (таблица 2.37); 0,10мин- время на переход (таблица 1.38); 4,6%- время на техобслуживание и технические перерывы (таблица 1.40) Мощность резания рассчитывается по формуле Nэ=Pz·V/1020·60, где Pz- тангенциальная составляющая сила резания [1, с.273]: Pz=10Cp∙tx∙Sy∙VnKp, Ср=300; х=1,0; у=0,75; п=-0,15; Кмр=0,89; Кур=1,0; Кλр=1,0; Kр=0,89∙1,01,0=0,89 из таблицы 1.16. Pz=10∙300∙5∙0,82∙0,517∙0,89=5659,5Н. Nэ=5659,5∙80,6/1020∙60=7,45 кВт. Nэ 1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

. Термообработка с нагревом высокой частоты.

. Термообработка с нагревом высокой частоты.