Курсовая работа фрезерная. 1 Описание и анализ оснащаемой технологической операции. Выбор баз

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

СОДЕРЖАНИЕ

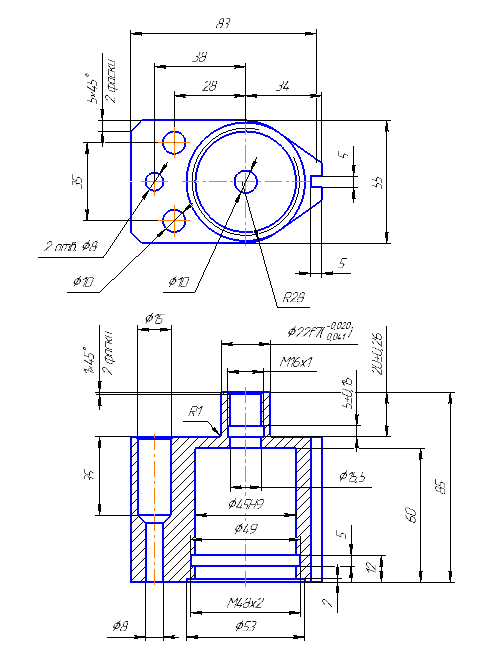

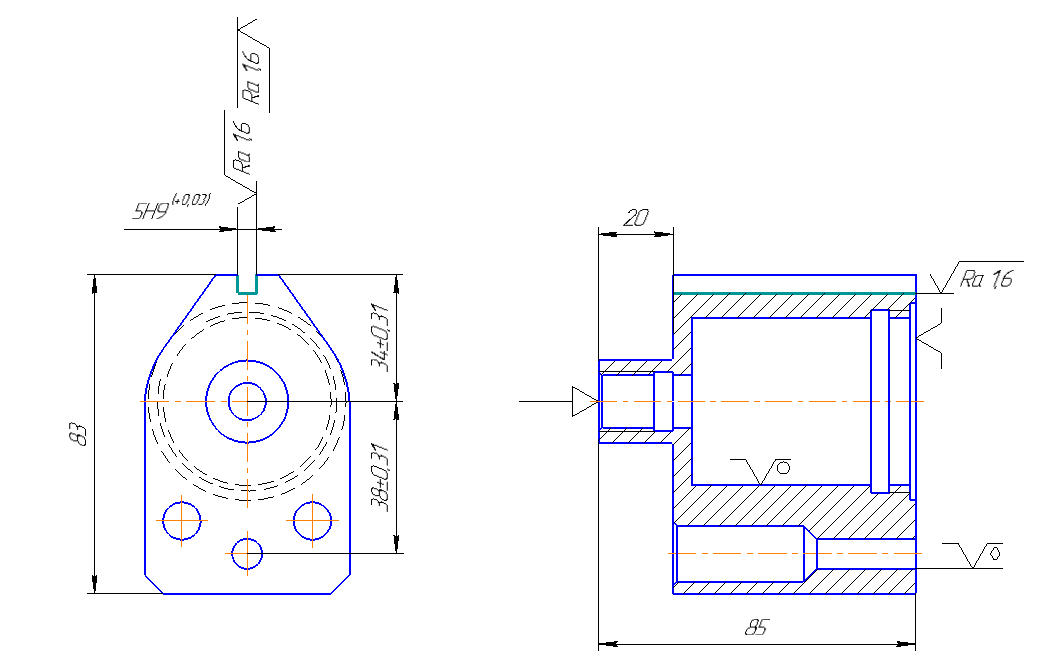

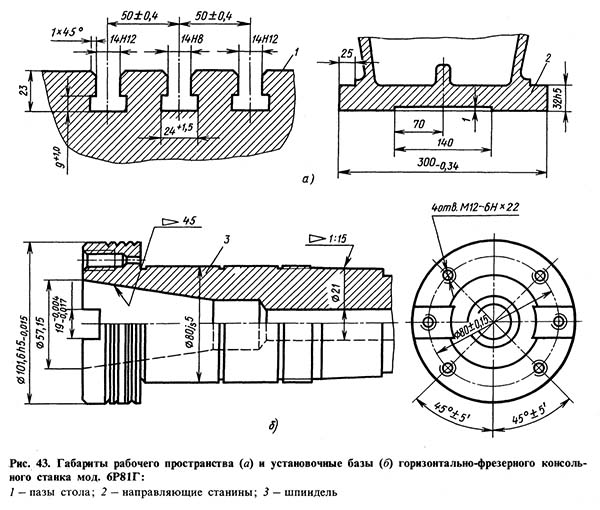

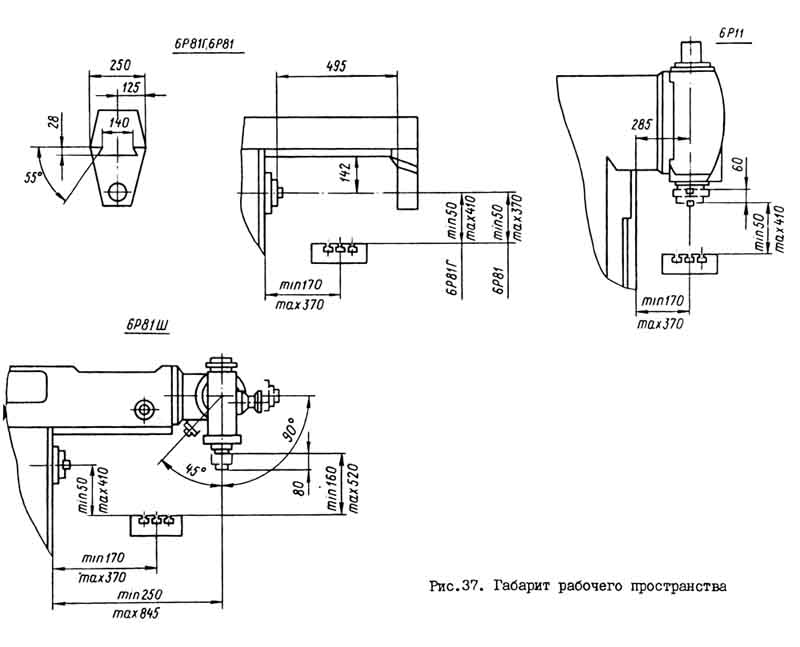

Введение Технологическая оснастка в машиностроении, приспособления, предназначенные для установки и закрепления заготовок в требуемом положении относительно рабочих органов станка и режущих инструментов, служащие для транспортировки деталей или изделий (приспособления-спутники) и выполнения сборочных операций. Технологическая оснастка может быть самой разнообразной: это инстру-менты, крепежные изделия, детали, специализированные приспособления для транспортировки и сборки изделий и заготовок, формы для отливки, инструменты, позволяющие отсеивать изделия, не соответствующие технологическим требованиям. Оснастка для оборудования может быть самой разной: измерительной, кон-трольной, транспортной, фиксационной, обрабатывающей, манипулирующей. Не-маловажным плюсом для станка, на который может быть установлена подобная оснастка, будет развернутый программируемый контроль за работой оборудова-ния: в этом случае собственник получает возможность быстро перенастроить обо-рудование и максимально автоматизировать процесс. Это позволит добиться высокой производительности при соблюдении качественных нормативов. Безусловно, заявленные характеристики оборудования не всегда соответ-ствуют действительности, потому оператор подобного оборудования должен иметь не только высокую квалификацию, но и богатейший практический опыт. Это позволяет не только максимально эффективно использовать оборудование, но и поддерживать его в рабочем состоянии постоянно. Серди прочих качеств технологической оснастки важно принимать во вни-мание не только возможности расширения производства, но и экономические факторы. Зачастую случается, что предприятию реально необходим на уровень единичного производственного комплекса, а изменение производственных способностей в целом. Это требует замены основного действующего оборудования. Подбор подобного оборудования – дело узких специалистов, которые должны иметь четкое представление о функциональных возможностях предприятия и о векторе его развития. В практике современного производства в технологическую оснастку вводят контрольные, подналадочные, блокировочные и защитные устройства. Контроль-ные средства обычно непосредственно связаны с процессом обработки, находятся во взаимосвязи с основным приспособлением. В процессе обработки по достиже-нии заданного размера детали они подают командный импульс для прекращения обработки. Подналадочные устройства контролируют детали непосредственно по-сле обработки и подают командный импульс для автоматической корректировки настройки механизмов. Блокировочные и защитные устройства подают командный импульс для прекращения обработки в случае нарушения настройки, поломки ин-струмента и т.п. 1 Описание и анализ оснащаемой технологической операции. Выбор баз. Согласно заданию на курсовое проектирование рассматриваемой деталью является «Корпус».  Рисунок 1.1 – Деталь Для получения нужного контура необходимой точности и формы необходимо, выполнить фрезерную операцию. Предварительно выбираем оборудование, в нашем случаи необходимо применить консольно-фрезерный станок. В качестве режущего инструмента выбираем концевую фрезу из быстрорежущей стали. Для обеспечения наибольшей точности необходимо стремиться к тому, что- бы конструктивная, технологическая и измерительная базы представляли собой одну и туже поверхность детали. База – это поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для базирования. От правильного выбора технологических баз зависят конструкция станочного приспособления, точность и производительность обработки. Исходными данными для выбора технологических баз является чертёж детали. Деталь базируется на два пальца. Разработаем схему базирования конкретно для фрезерной операции.  Рисунок 1.2 - Операционный эскиз 2 Классификация проектируемого станочного приспособления. Выбор ме-таллорежущего станка 2.1 Классификация проектируемого станочного приспособления Классификация по группам станков. В нашем случае приспособление, которое проектируется относиться к группе фрезерных, так как предполагается обработка на станках данной группы. Классификация степени специализации. По степени специализации наше приспособление относится к неразборным специальным приспособлениям. 2.2 Выбор и обоснование применяемого металлорежущего станка Для обработки детали используем консольно-фрезерный станок 6Р81Г.  Рисунок 2.1 – Присоединительные размеры   Рисунок 2.2.- Габариты рабочего пространстваТаблица 2.1 - Технические характеристики станка 6Р81Г

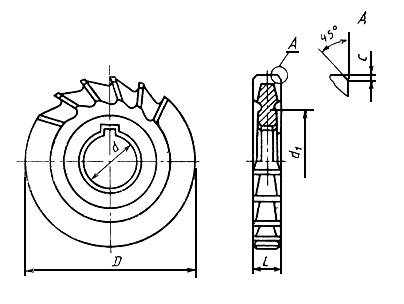

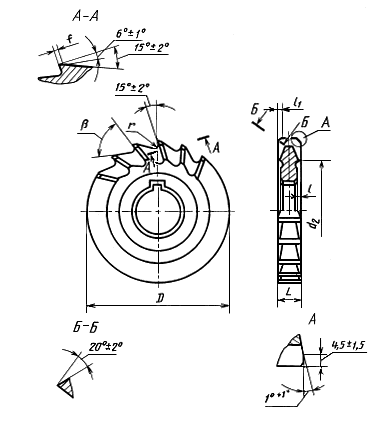

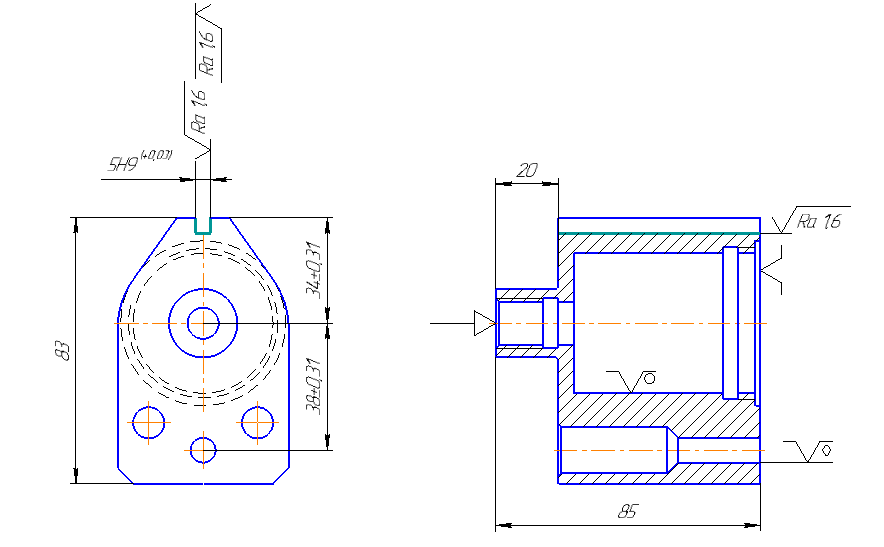

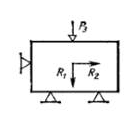

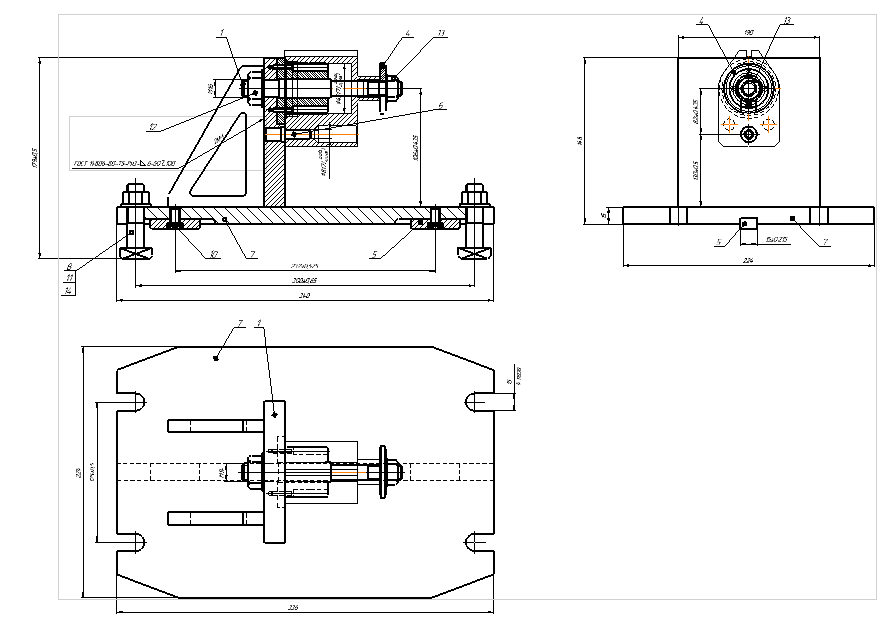

3 Выбор и обоснование применяемого режущего инструмента. Выбор режущих инструментов следует производить исходя из условия сни-жения основного времени при скоростных или силовых режимах резания. Конструкция и размеры инструмента для заданной операции зависят от вида обработки, размеров обрабатываемой поверхности, свойств материала заготовки, требуемой точности обработки и шероховатости обрабатываемой поверхности. Выбор режущих инструментов следует производить исходя из условия сни-жения основного времени при скоростных или силовых режимах резания. При обработке используется шпоночная фреза из быстрорежущей стали ГОСТ 28527-90.  Диаметр, D = 50 мм Ширина, L = 5 мм Диаметр посадочной поверхности, d = 16 мм Материал режущей части: P6М5  Рисунок 3.1 - Геометрические параметры Измерительный инструмент: калибр-скоба 5 мм ПР НЕПР 4 Расчет погрешности базирования Погрешность базирования – это отклонение фактически достигнутого положения заготовки от требуемого. Определяется как предельное расстояние между технологической и измерительной базами в направлении выдерживаемого размера.  Рисунок 4.1 – Погрешность базирования Наименьший зазор между цилиндрическим пальцем и отверстием заготовки на диаметр где Dц - наибольший диаметр цилиндрического пальца, мм; Dо -наименьший диаметр отверстия, мм. Отверстие под цилиндрический палец обработанного в размер Ф45Н9 (+0,062), межцентровое расстояние LЦ = 82 ± 0,435 мм. Согласно рекомендациям [4, с. 17] установочная поверхность пальцев выполняется размером 45 f 7 Наибольший диаметр цилиндрического пальца: Dц = 45 + 0,062 = 45,062 (мм). Наименьший диаметр отверстия DО = 45 мм. Тогда: ∆’min = 45,062 – 45 = 0,062 (мм). Зазор для срезанного пальца, обусловленный смещением отверстий и установочных пальцев за счет допусков на межцентровое расстояние. ∑ = y + y1 -∆’min, где y - наибольшее отклонение расстояния между центрами отверстий, мм; y1 - наибольшее отклонение между центрами пальцев, мм. По рекомендации [4] допуски на межцентровое расстояние между пальцами принимаются в пределах 0,2 – 0,5 допуска на межцентровое расстояние отверстий в детали. В нашем случае y = 0,05 мм. Наибольшее отклонение расстояние между центрами пальцев принимаем равным y1 = 0,05 – 0,03 = 0,02 мм. Тогда величина зазора срезанного пальца будет: ∑ = 0,05 + 0,02 – 0,036 = 0,034 (мм). Наименьший зазор между направляющим пояском срезанного пальца и отверстием заготовки: ∆min =2 где b - ширина направляющего пояска на срезанном пальце, мм. Учитывая, что b = 2 мм для D = 8 мм [3] ∆min = 2 * 2 * 0,034 / 8 = 0,017 (мм) Наибольший диаметр срезанного пальца Dсрез =Do - ∆min = 8,0 – 0,017 = 7,983 (мм) Ширина пальца между срезами [8] B=D - 2,0, B=8 – 2,0 = 6 (мм) Погрешность установки за счет возможного угла поворота заготовки вследствие посадочного зазора между установочными пальцами и отверстиями: ∆max = Do max - Dср min , ∆2max = Do max - Dц min , где ∆max – наибольший зазор между стенкой отверстия и направляющим пояском срезанного пальца, мм; ∆’max – наибольший зазор между стенкой отверстия и цилиндрическим пальцем, мм; LЦ – расстояние между центрами отверстий ( LЦ = 82 мм) ∆max = 8,036 – 7,983 = 0,053 (мм) ∆’max = 45,062 – 44,95 = 0,112 (мм) α = 0,001, что является малой величиной, не влияющей на точность обработки. 5 Расчет сил резания Режущий инструмент – фреза D = 50 мм, материал режущей части Р6М5, число зубьев z = 16. Глубина резания t = 2,5 мм. Рекомендуемая подача на зуб Sz = 0,4 мм/зуб.[9, табл.33, с.283]. Скорость резания рассчитывается при обработке заготовки по формуле: Значение периода стойкости Т, коэффициента СV и показателей степеней [9,табл.39, 40] равны: СV = 80, x = 0,1, y = 0,4, m = 0,2, q=0,2, u=0,2, p=0, T=180 мин. Коэффициент КV в формуле находится по формуле: КV = Kмv*Knv*Kиv, где Kмv - поправочный коэффициент, учитывающий качество обрабатываемого материала; Knv – поправочный коэффициент, учитывающий состояние поверхности заготовки; Kиv – поправочный коэффициент учитывающий материал инструмента; Kмv =1,5 [9, табл.1-2, с.261-262], для поверхности заготовки без корки Knv = 1,0 [9, табл.5, с.263], Kиv =0,65[9, табл.6, с.263]. Тогда: КV = 1,5 * 1,0 * 0,65=0,975.  . .Частота вращения шпинделя:  , , Скорректируем по паспорту станка частоту вращения шпинделя: n = 215 (мин-1). Следовательно, фактическая скорость резания равна: S = Sz х z х n S = Sz х z х n = 0,4 х 6 х 315 = 756 мм/мин Главная составляющая силы резания при фрезеровании – окружная сила определяется по формуле: Значения коэффициента Ср и показателей степени [9, табл.41, с.291] равны: Ср = 825, x = 1, y = 0,75, u=1,1, q=1,3,w=0,2, KMP=0,88[9, табл.10, с.265]. Следовательно, сила резания будет равна:  . .Крутящий момент определяется по формуле: Мкр=Рz*D/2*100, Мкр= 416,75 * 50/2 * 100 = 104,1 (Н·м). 6 Расчет усилий зажима и выбор зажимных устройств Произведем расчет конструкции зажимного устройства приспособления для нашего случая. По справочным данным подбираем схему для расчета силы закрепелния.  Рисунок 6.1 – Схема закрепления Сила R1 - осевая сила, которая прижимает заготовку с опорам. Действует в том же направление что и сила закрепления. Сила R2 – сила, возникающая от вращающего момента Мкр – стремиться повернуть заготовку. Значение коэффициента запаса закрепления k определяют исходя из конкретных условий выполнения операции и способа закрепления заготовки в приспособлении на основе формулы k = k1 × k2 × k3 × k4 × k5 × k6 × k7 где k0 – гарантированный коэффициент запаса (принимают k0 = 1,5); k1 – коэффициент, учитывающий неравномерность припуска по обрабатываемой поверхности заготовки, что приводит к увеличению силы резания (для черновой обработки k1 = 1,2; для чистовой обработки k1 = 1); k2 – коэффициент, учитывающий увеличение силы резания при затуплении режущего инструмента (значения коэффициента k2 приведены в табл. 2.4); k3 – коэффициент, учитывающий увеличение силы резания при обработке прерывистых поверхностей (при точении и торцевом фрезеровании k3 = 1,2; при непрерывном резании k3 = 1,0); k4 – коэффициент, учитывающий непостоянство силы зажима (для ручных зажимов k4 = 1,3; для механизированных k4 = 1); k5 – коэффициент, учитывающий эргономику ручных зажимных элементов. При их удобном расположении и малом угле поворота рукоятки k5 = 1, при неудобном расположении и большом угле поворота рукоятки k5 = 1,2; k6 – коэффициент, учитываемый только при наличии моментов, стремящихся повернуть заготовку. Если заготовка установлена базовой плоскостью на опоры с ограниченной поверхностью контакта k6 = 1,0. При установке на пластины или другие элементы с большей поверхностью контакта k6 = 1,5, так как наличие макронеровностей на базовых поверхностях может привести к неопределенному положению мест контакта относительно центра поворота заготовки. k =1,5×1×1×1×1,3×1,2×1=2,34 7 Расчет погрешности закрепления Погрешность закрепления равна нулю, так как сила закрепления действует в той же плоскости что и контролируемый размер. 8 Расчет погрешности установки Погрешность установки У Погрешность положения Точность изготовления опор и других стандартных деталей приспособления. Допуски ответственных размеров нестандартных деталей приспособления обычно составляет 10 – 30 % допуска на соответствующий размер обрабатываемой детали. Как правило, Составляющая Тогда погрешность установки составит: Для размера 60 мм 9 Описание работы, обслуживания и контроля наладки Разработанное приспособление состоит из корпуса, на котором установлены установочные и зажимные элементы приспособления. Приспособление устанавливается на консольно-фрезерный станок. Приспособление крепиться на столе станка при помощи болтов 8. Позиционирование приспособления на столе станка осуществляется при помощи двух шпонок 5. Шпонки прикреплены к приспособлению при помощи винтов 10. Деталь устанавливается на два пальца 3 и 6. Цилиндрический палец крепиться при помощи винтов. Ромбический палец запрессован. Закрепление детали осуществляется при помощи оси и прижимается через разрезную шайбу 4, при помощи гайки 13. Пальцы установлены на кронштейне, который приварен к основанию 7. Плита закреплена на приспособление при помощи винтов 14.  Рисунок 8.1 – Станочное приспособление Список используемых источников 1. Справочник технолога-машиностроителя: В 2 т. / Под ред. А.Г. Косиловой и Р.К. Мещерякова. - М.: Машиностроение, 1985. -Т.1.-656 с. 2. Справочник технолога-машиностроителя: В 2 т. / Под ред. А.Г. Косиловой и Р.К. Мещерякова. - М.: Машиностроение, 1985. -Т.2. - 496 с. 3. Взаимозаменяемость, стандартизация и технические измерения: Учеб. / А.И. Якушев, Л.Н. Воронцов, Н.М. Федотов. - М.: Машиностроение, 1987. - 352 с. 4. Ансеров М.А. Приспособления для металлорежущих станков.Л.: Машиностроение, 1966. - 652 с. 5. А.Горошкин А/С Приспособления для металлорежущих станков: Справ. - М.: Машиностроение, 1979. - 303 с. 6. Справочник конструктора инструментальщика; / Под ред. В.И. Баранчикова. - М.: Машиностроение, 1994. - 560 с. 7. Справочник инструментальщика / Под ред. И.А. Ординарцева. - Л.: Машиностроение: Ленингр. отд-ние, 1987. - 846 с. |