Курсовая. курсовая. 1. Описание принципиальной технологической схемы установки предварительного сброа воды (упсв)

Скачать 127.32 Kb. Скачать 127.32 Kb.

|

|

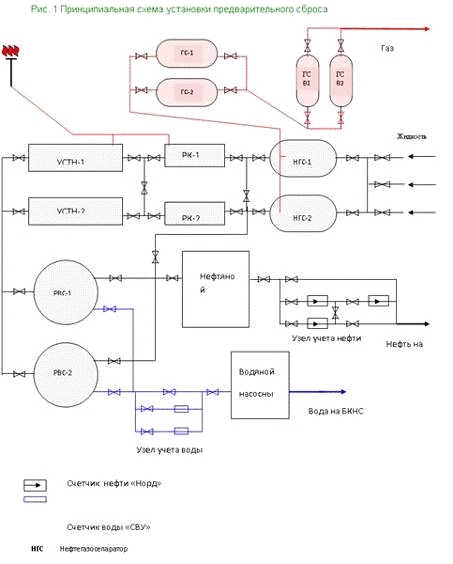

Введение 1. Описание принципиальной технологической схемы установки предварительного сброа воды (упсв) 1.1 Общее сведения Установка предварительного сброса воды УПСВ Введение Технологические процессы сбора и подготовки углеводородного сырья заключается в последовательном изменении состояния продукции нефтяной скважины и отдельных ее составляющих (нефть и газ), завершающимся получением товарной продукции. Технологический процесс после разделения продукции скважины состоит из нефтяного и газового материальных потоков. Целью курсового проекта является расчет материальных балансов технологической установки УПСВ. Автоматизация технологических процессов является неотъемлемой частью корпоративной информационной системы нефтегазового предприятия. В настоящее время многие промышленные предприятия в нашей стране находятся в стадии модернизации существующих автоматизированных систем управления технологическими процессами (АСУ ТП). Таким образом, перед руководителями служб, отвечающих за автоматизацию производства, встает проблема построения АСУ ТП на базе новых программно-аппаратных средств. Проблема сложная и ответственная, поскольку цена ошибки очень высока, и чревата она потерей не только денег, но и времени, что в рыночных условиях совершенно недопустимо. Особенно тяжелые последствия возникают, когда выясняется, что выбранные элементы системы не стыкуются между собой, не удовлетворяют предъявляемым к ним требованиям и нет никаких средств и возможностей для исправления создавшейся ситуации. Автоматическое управление УПСВ – это самостоятельное функционирование объекта на основе заранее определенного алгоритма, при котором обеспечиваются: высокая надежность функционирования системы в целом, наибольшая производительность с сохранением качества, экономия людских, энергетических и производственных ресурсов – что на сегодняшний день является актуальной проблемой. Построение АСУ ТП на основе концепции открытых систем требует системной интеграции, подразумевающей, что аппаратно-программные средства различных фирм-производителей совместимы снизу доверху и комплексную проверку всей системы обеспечивает на своем стенде фирма-интегратор, которая по спецификации заказчика подбирает все необходимое оборудование и программное обеспечение. При таком подходе значительно уменьшается общая стоимость системы в результате применения более дешевого оборудования (при функциональных аналогичных характеристиках), частичной и поэтапной замены имеющихся на предприятии аппаратно-программных средств или даже сохранения на некоторых участках старого оборудования. Описание принципиальной технологической схемы установки предварительного сброса воды (УПСВ) Общее сведения Установка предварительного сброса воды УПСВ Назначение Установки предварительного сброса воды предназначены для дегазации нефти, отбора и очистки попутного газа, сброса пластовой воды под избыточным давлением. Конструкция установок выполнена на базе отработанной конструкции нефтегазовых сепараторов со сбросом воды НГСВ. Установки представляют собой горизонтальные аппараты, снабженные технологическими штуцерами и штуцерами для КИПиА. Внутри аппарата расположены: устройство ввода, успокоительная перегородка, секция коалесценции, струнный каплеотводник для очистки газа и секция сбора нефти. Для улучшения разделения нефтегазовой смеси на входе НГСВ устанавливается депульсатор, обеспечивающий отвод, минуя аппарат, основного количества выделившегося газа, а также послойный ввод водонефтяной эмульсии и сбросной воды раздельными потоками в соответствии с их плотностью в среднюю и нижнюю отстойные зоны аппарата. Схема установки УПСВ  материальный баланс предварительный сброс вода НГС Нефтегазосепаратор ГС Газовый сепаратор ГСВ Газовый сепаратор вертикального типа РВС Резервуар вертикальный стальной УСТН Установка сепарационная трубная наклонная РК Расширительная камера С выкидной линии насосов нефть через фильтры поступает на узел учета нефти. Для учета откачиваемой жидкости узел учета нефти оборудуется счетчиками « Норд». Датчики показаний «Норд” выведены на щит КИПиА. После узла учета нефть по напорному нефтепроводу поступает на ЦППН. Установки предварительного сброса воды предназначены для дегазации нефти, отбора и очистки попутного газа, сброса пластовой воды под избыточным давлением. Конструкция установок выполнена на базе отработанной конструкции нефтегазовых сепараторов со сбросом воды НГСВ. Установки представляют собой горизонтальные аппараты, снабженные технологическими штуцерами и штуцерами для КИПиА. Внутри аппарата расположены: устройство ввода, успокоительная перегородка, секция коалесценции, струнный каплеотбойникдля очистки газа и секция сбора нефти. Для улучшения разделения нефтегазовой смеси на входе НГСВ устанавливается депульсатор, обеспечивающий отвод, минуя аппарат, основного количества выделившегося газа, а также послойный ввод водонефтяной эмульсии и сбросной воды раздельными потоками в соответствии с их плотностью в среднюю и нижнюю отстойные зоны аппарата. Работа УПСВ Газ из депульсатора подается в аппарат через штуцер ввода газа, проходит успокоительную перегородку, секцию коалесценции, где происходит дополнительное отделение капельной жидкости. Окончательная очистка газа производится струнным каплеотбойником. Вода с незначительным содержанием нефти подается из депульсатора в нижнюю часть аппарата через штуцер входа воды. В нижней части аппарата вода окончательно отделяется от нефти, накапливается до перегородки секции сбора нефти и отводится через штуцер выхода воды. Нефть с незначительным содержанием газа и воды подается в вводное устройство, где плавно распределяется по верхнему уровню жидкой фазы, не перемешивая поток с водой, проходит через успокоительную перегородку, секцию коалесценции, где происходит окончательное отделение остатков газа и воды, поступает в секцию сбора нефти и оттуда выводится из аппарата. В зависимости от свойств нефтеводогазовой смеси допускается поставка установки УПСВ без депульсатора. Технологическая схема УПСВ разработана на основе технологического оборудования производства, конструкция которого дорабатывается согласно требованиям заказчика. Кроме основного аппарата в составе УПСВ используется вспомогательное оборудование: реагентный блок с дозировочными насосами производительностью до 10 л/час, трубопроводная обвязка, запорная арматура, средства контроля и управления, система безопасности, кабельная продукция и т.д. Выбор контрольно-измерительных приборов и средств автоматики производиться специалистами КИПиА. Описание технологии и оборудования УПСВ Предлагаемая установка предварительного сброса воды (УПСВ) разработана на основании исходных материалов, полученных от предполагаемого заказчика. Она предполагает использование оборудования выпускаемого, а также существующего технологического оборудования имеющегося в распоряжении заказчика. В основу технологии УПСВ положены технические решения, разработанные для организации предварительного сброса воды в системах сбора на месторождениях в газонасыщенном состоянии при естественной температуре поступающего сырья. По представленной информации естественная температура поступающего на УПСВ сырья в течение года изменяется от +24 до +27°С. Такая температура с использованием де-эмульгатора достаточна для предварительного разделения эмульсии, образуемой нефтью. Учитывая что с ростом обводненности температура поступающего на УПСВ сырья будет расти, применение в составе УПСВ нагревателей нецелесообразно. Это повышает безопасность и надежность УПСВ, упрощает обслуживание, снижает затраты. Кроме того, снимается проблема солеотложений, возникающая при нагревании высокообводненных эмульсий. Водная фаза содержит солеобразующие ионы (кальция, бикарбоната), что характерно для попутно добываемых вод. Эффективность работы установок УПСВ во многом зависит от свойств поступающей водонефтяной смеси, главным образом, от ее устойчивости. Осуществление предварительного сброса воды возможно производить на ДНС и ЦПС. Обработка нефти на ЦПС зачастую осуществляется после полного разгазирования, имеет ряд преимуществ. Существуют два различных варианта осуществления процесса сброса воды на ДНС в газонасыщенном состоянии: · первый вариант, когда разделение газовой, нефтяной и водной фаз производится в одном аппарате (трехфазном сепараторе). Данный вариант применяется в том случае, если не предъявляются повышенные требования к качеству выходящих с установки воды, нефти и газа, а также при небольшой (до 10 тыс. м2/сут.) производительности УПСВ; · во втором варианте разделение фаз осуществляется последовательно в разных аппаратах. Сначала в нефтегазовом сепараторе от жидкости отделяется свободный газ, затем жидкость направляется в аппарат – водоотделитель (отстойник), где происходит ее разделение на нефтяную и водную фазы. Данный вариант позволяет обеспечить получение нефти, содержащей до 5% воды, и воды, содержание нефтепродуктов в которой составляет 20-50 мг/л, при производительности УПСВ 10 тыс. м2/сут. И выше. В качестве водоотделителя (отстойника) предлагается использовать аппараты УПСВ объемом 200 м2, конструкция которых предусматривает разделение жидкостей за счет разностей плотностей и интенсификации процесса при использовании коалесцирующих элементов, выполненных в виде пакетов и пластин из нержавеющей стали (рис. 1). Уровень раздела фаз «нефть-вода» в УПСВ поддерживается на необходимой высоте при помощи регулятора уровня и клапана, установленного на линии выхода воды из аппарата. Давление в УПСВ поддерживается при помощи клапана, установленного на линии вывода нефти. Обезвоженная нефть из отстойников водоотделителей (УПСВ) подается на насосы внешней откачки или в имеющиеся резервуары. С целью повышения эффективности работы УПСВ предлагается применение специальной технологии дозирования деэмульгаторов, предусматривающей обработку сырой нефти, содержание воды в которой превышает 60 %, т.е. являющейся, по сути, эмульсией типа «нефть в воде». Сущность технологии дозирования деэмульгаторов в высоко обводненную нефть, представляющей собой эмульсию типа «нефть в воде», состоит в следующем: после выкида насоса внешней откачки ДНС до узла учета отбирается часть нефти, которая по самостоятельному трубопроводу возвращается в поток газожидкостной смеси перед УПОГ; в этот трубопровод при помощи дозирующего насоса блока реагентного хозяйства (БРХ) подается реагент – деэмульгатор в товарной форме; далее при совместном движении с возвращаемой нефтью деэмульгатор растворяется в ней и уже в виде раствора попадает в сырье. Такой способ введения деэмульгатора в высоко обводненную нефть по сравнению с подачей его в товарной форме, т.е. в концентрированном виде, позволяет избежать прямого попадания деэмульгатора в водную фазу, когда он не доходит до эмульсии, а сбрасывается с водой из отстойника, не выполняя своих функций, что приводит к перерасходу реагента и ухудшению качества нефти и воды. Принцип работы УПСВ УПСВ строятся обычно в местах устройства дожимных насосных станций ДНС. Используются и дорабатываются имеющиеся узлы дожимной станции, перерабатывается технологическая схема. Объект на месторождении нефти получает название ДНС с УПСВ. На УПСВ жидкость проходит последовательно две или более ступени сепарации, одну ступень или более деэмульсации. На разных этапах подготовки ДНС с УПСВ в жидкость подаются реагенты — деэмульгаторы, ингибиторы гидратообразования, ингибиторы солеотложения, ингибиторы коррозии. Попутный газ с обеих ступеней сепарации подается на узел осушки газа, а затем потребителю (печи ПТБ, ПП, котельные и др.) или на газоперерабатывающий завод ГПЗ, под собственным давлением или с помощью газового компрессора. Разгазированная жидкость нагревается в печах подогрева нефти (ПТБ или ПП) до 70 градусов по Цельсию, затем поступает в деэмульсатор (чаще отстойник ОГ), где происходит разрушение водонефтяной эмульсии, гравитационный отстой нефти и раздельный вывод воды и нефти. Нефть поступает на концевую ступень сепарации. Жидкость с конечной ступени сепарации поступает в резервуарный парк, где происходит дальнейшее отделение механических примесей и предварительный сброс воды с подачей её в систему поддержания пластового давления ППД. Для поддержания давления в пласту используют блочную кустовую насосную станцию БКНС или модульную кустовую насосную станцию МКНС для закачки рабочего агента в пласт. В качестве рабочего агента может использоваться как отделённая пластовая вода на УПСВ, так и пресная из озёр и рек, сточная вода, отходы, специальные хим реагенты. На ДНС с УПСВ производится подготовка пластовой воды и учёт расхода воды подающейся в систему ППД. Вода с насосных станций ППД поступает на водораспределительные батареи, а оттуда подается в нагнетательные скважины под высоким давлением. Далее нефть поступает на последующие стадии подготовки и переработки нефти, такие как установка подготовки нефти УПН, затем на пункт сдачи нефти ПСН или нефтеперерабатывающий завод НПЗ. Узел сепарации может иметь несколько ступеней сепарации с применением различного типа оборудования (НГС, ГС, КСУ, ОБС, УБС, ОГ, РК, УСТН). Резервуарный парк состоит из одного или нескольких резервуаров РВС или РГС, вместимостью от нескольких сотен до десятков тысяч кубических метров жидкости. В основном применяются вертикальные стальные резервуары РВС. Для предотвращения разлива жидкости из РВС они должны быть обвалованы — иметь каре которое вместит в себя двойной объём жидкости резервуара в случае его разгерметизации. Насосный блок может содержать насосы разных типов как однофазные так и мультифазные (поршневые НБ, центробежные ЦНС или КМ, вихревые и т.д.). Больше всего применяются центробежные насосы секционного типа ЦНС. При сравнительно небольших габаритах они обеспечивают высокую производительность и напор жидкости, а при необходимости параметры работы регулируются за счет байпаса, уменьшения или увеличения площади сечен. 2. Постановка задачи 2.1 Назначение установки предварительного сброса воды Добываемая из скважин жидкость представляет собой смесь, состоящую из нефти, попутного нефтяного газа, воды и механических примесей (песка, окалина и проч.). В таком виде дальнейшее транспортирование продукции скважин недопустимо, так как: вода – это балласт перекачка, которого не приносит прибыли; при совместном течении нефти, газа и воды имеют место значительно большие потери давления на преодоление сил трения, чем при перекачке одной нефти, кроме того, велико сопротивление, создаваемое газовыми шапками, защемленными в вершинах профиля и скоплений воды в пониженных точках трассы; минерализованная пластовая вода вызывает ускоренную коррозию трубопроводов и резервуаров, а частицы механических примесей – абразивный износ оборудования. Ввиду данных обстоятельств нефть на промыслах проходит предварительную подготовку посредством УПСВ. УПСВ предназначена для сбора, дегазации, обезвоживания, учета нефти, попутного газа и воды. Сырьем для проектируемой является продукция скважин месторождения в виде газожидкостной смеси 2.2 Характеристика комплекса задач Автоматизированная система управления предварительным сбросом воды создается с целью комплексной автоматизации технологических объектов, входящих в состав узла предварительного сброса воды и получения плановых объемов товарной продукции при минимальных эксплуатационных затратах. 2.3 Функции АСУ ТП Система автоматизации осуществляет следующие функции: а) сепараторы первой ступени: 1) автоматическое регулирование уровня раздела фаз ”газ-водонефтяная эмульсия”; 2) дистанционный контроль давления и уровня; 3) сигнализацию предельных значений уровня; 4) местный контроль давления в сепараторе. б) газосепаратор: 1) регулирование давления, дистанционный и местный его контроль; 2) сигнализация верхнего предела уровня жидкости; 3) сигнализация верхнего значения давления на выкидной линии газа; 4) регистрация давления; в) отстойники: 1) регулирование уровня раздела фаз ”нефть-вода”,”нефть-газ”; 2) дистанционный контроль расхода сбрасываемой пластовой воды; 3) сигнализацию предельных значений уровня; 4) местный контроль давления и расхода нефти; г) сепараторы второй ступени; 1) регулирование уровня жидкости в сепараторах; 2) регулирование давления сепарации; 3) дистанционный и местный контроль давления сепарации; 4) сигнализация предельных уровней жидкости в сепараторах. д) насосная площадка: 1) перегреве подшипников насосов или электродвигателей; 2) при повышении или понижении давления на выкиде насосов; 3) при повышении утечек через сальники насосов. 4) включение вентиляторов при взрывоопасных концентрациях (1 и 2 точки); 5) отключение насоса при превышении взрывоопасной концентрации (2 точки); 6) местное и дистанционное управление насосными агрегатами; 7) включение звуковой и световой сигнализации при пожаре. е) узел учета нефти: 1) местный контроль температуры, давления; 2) дистанционный контроль влагосодержания нефти; 3) дистанционный контроль расхода нефти. 4) Дополнительное оборудование. В дополнительное оборудование входит факельное хозяйство, аварийная емкость и блок реагентного хозяйства. Автоматизацией этих объектов предусматривается: дистанционный контроль и регистрация расхода газа на ГПЗ; технологические защиты насосов откачки остаточной жидкости из конденсатосборников по температуре подшипников, уровню утечек, занижению давления на выкиде насосов; аналогичные защиты насосов блока реагентного хозяйства; включение вентиляторов при возникновении взрывоопасных концентраций (нижний и верхний пределы) в БРХ; отключение насосов при превышении взрывоопасной концентрации в боксе БРХ; включение звуковой и световой сигнализации при пожаре с включением пеногенераторной для тушения; местный контроль расхода реагента; местный контроль температуры и давления в аварийном резервуаре; сигнализация предельных значений уровня в резервуаре; обеспечивается отбор пробы нефти для её лабораторного анализа Выводы Проектируемая система автоматизации и управления создает не только улучшение режимов работы УПСВ, но и обеспечивает ее безопасную и безаварийную работу, соответствует нормативам. Система осуществляет контроль, сигнализацию предельных параметров, а также производит отключение насосных агрегатов при превышении технологическими параметрами аварийного значения уставки. Поскольку помещение относится к категории взрывоопасных, то предусмотрена автоматическая защита при повышенной загазованности и при пожаре. Установка предварительного сброса воды, при соблюдении правил техники безопасности и графика профилактических работ, является относительно безопасным производством для жизнедеятельности человека и экологии. Заключение В данном дипломном проекте разработана автоматическая система управления установки предварительного сброса воды Самотлорского месторождения. Целью разработанной системы является снижение затрат на эксплуатацию, повышение эффективности управления технологическим процессом, безопасности производства, достижения «прозрачности» на всех этапах транспортировки нефти. В спецчасти проекта осуществлен выбор оборудования для системы автоматизации, разработан алгоритм контроля и управления, интерфейс оператора. Выполнены расчеты: надежности, потребляемой мощности, емкости запоминающих устройств, автоматического регулирования, конструкторский расчет. Рассчитана технико-экономическая эффективность проекта. Произведен анализ факторов, влияющих на безопасность и экологичность. Оценена возможность вреда жизни и здоровью персонала. Расчеты показали приемлемость риска техногенных аварий и экологического ущерба. Проект представляет интерес в качестве примера использования комплекса программно-технических средств фирмы Rockwell Automation в области промышленной автоматизации и, при дальнейшей проработке, может быть внедрен на нефтяные предприятия. Список использованных источников Анисимов С.А. Основы управления технологическими процессами. -М.:Наука,1988.-126с. Олссон Г., Пиани Д. Цифровые системы автоматизации и управления. –СПб.: Невский диалект, 2001. –557с. Куцевич Н.А. SCADA-системы. Взгляд со стороны [Электрон. Ресурс] 18 октября 2007. – Режим доступа: http://www.scada.ru/publication/ article001.html Суранов А.Я. Разработка виртуальных лабораторных приборов в пакете LabView / Учебное пособие. – Барнаул: АГУ, 2007. –100с. Официальный сайт компании National Instruments [Электрон. Ресурс] – 12 апреля 2007. Режим доступа: http://www.ni.com Коваленко В.Г., Кантор Ф.М., Хабаров С.Р. Системы обеспечения нефтепродуктами. М.: Недра, 1982, 237с. Методические указания к оценке экономической эффективности технических систем в курсовом и дипломном проектировании для студентов направления АСОиУ, АТП, ИВТ дневного и заочного обучения. Составители И. А. Силифонкина, М. П. Ермакова – Тюмень: ТюмГНГУ, 2004, 32с. Безопасность жизнедеятельности и промышленная безопасность: Методические указания. – Составитель к.т.н., проф. Каф. «ПромЭко» Г.В.Старикова – Тюмень: ТюмГНГУ, 2003. – 5 с. Кравец В.А. Системный анализ безопасности в нефтяной и газовой промышленности. М.: Недра, 1984. 115с. Исакович Р.Я., Логинов В.И., Попадько В.Е. Автоматизация производственных процессов нефтяной и газовой промышленности.- М.: Недра, 1983.-424 с. РД 153-39.4-087-01 Автоматизация и телемеханизация магистральных нефтепроводов. Основные положения. – Взамен РД-39-0137085-003-87. –80с. Аналоговые преобразователи серии ПИ8хх [Электрон. Ресурс] – 3 мая 2007. Режим доступа: http://www.em.vsi.ru/800.htm Официальный сайт промышленной группы «Метран» [Электрон. Ресурс] – 3 мая 2007. Режим доступа: http://www.metran.ru Классен К.Б. Основы измерений. Электронные методы и приборы в измерительной технике. М.: Постмаркет, 2000. –352с. Рабочий проект главный инженер проекта Г.П. Бессолов Тюмень 2005 |