Курсовой проект Пастеризатор11. 1. Описание устройства и работы пастеризатора. 6 Недостатки работы и конструкции машины. 7

Скачать 1.66 Mb. Скачать 1.66 Mb.

|

|

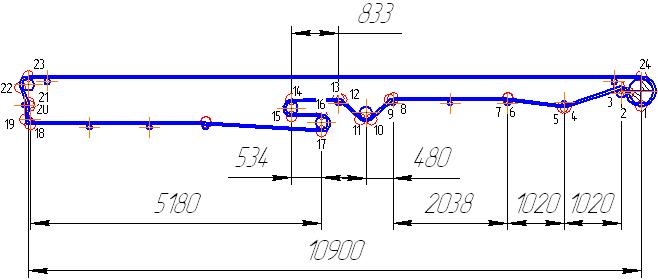

Q1 + Q2 + Q3 + Q4 + Q5 + Q6 кДж/с. Здесь Q1 — расход теплоты на нагревание банок, кДж/с. Q1= Qп ∙ mб ∙ сб∙ (t2б – t1б)= 0,32 ∙ 0,41 ∙ 0,835 ∙ (90-60) = 3,3 кДж/с; (5.2.2) где Qn— производительность стерилизатора, банок/с; mб — масса банки, кг; с6 — удельная теплоемкость материала банки, кДж/(кг∙К); t2б иt1б—соответственно начальная и конечная температура банок, °С. Q2 — расход теплоты на нагревание продукта, кДж/с. Q2= Qп ∙ mпр ∙ спр∙ (t2пр – t1пр)= 0,32 ∙ 1,06 ∙ 4 ∙ (90-60) = 40,7 кДж/с; (5.2.3) где тпр — масса продукта в банке, кг; спр — удельная теплоемкость продукта, кДж/(кг ∙ К); t2приt1пр — соответственно начальная и конечная температура продукта, °С. Q3 —расход теплоты на нагревание транспортных средств, кДж/с. Q3= Gтр ∙ стр∙ (t2тр – t1тр) = 0,1148 ∙ 0,48 ∙ (100-20) = 4,4 кДж/с; (5.2.4) где Gтр — масса нагреваемых транспортных средств, кг/с. Gтр= υ ∙ mтр = 1,94∙ 10-3 ∙ 59,19 =0,1148 кг/с; (5.2.5) Здесь υ — скорость движения конвейера с носителями, м/с; mтр — масса одного метра длины конвейера, кг; стр— приведенная удельная теплоемкость материала конвейера, кДж/(кг ∙ К); t2триt1тр — соответственно начальная и конечная температура конвейера, °С. Q4 —расход теплоты на компенсацию потерь в окружающую среду, кДж/с. Q4= F ∙ τ ∙ α0 ∙ (tст – tв)=31,31 ∙ 9,9 ∙ 10-3 ∙(22-20) = 0,62 кДж/с, (5.2.6) где F— площадь наружной поверхности стерилизатора, м2; F=F1 + 2F2 + 2F3 –Fок=3,8+2∙ 5,32 + 2∙ 8,75 – 0,63 =31,31 м2, τ— продолжительность процесса теплопотерь, с (τ = 1 с); α0 — суммарный коэффициент теплоотдачи, кВт/(м2 ∙ К); tст и tв — соответственно температура наружной поверхности стенки стерилизатора и температура воздуха, °С. α0=[9.74+ 0.07∙(tст –tв)] ∙10-3 = (5.2.7) =[9.74+ 0.07 ∙(22 –20)] ∙ 10-3=9,9 ∙ 10-3 кВт/(м2 ∙ К). Температура наружной поверхности стенки (в °С) : tст=(t1 + α2t2B)/(1+ α2B)=(100+50 ∙20 ∙0,96)/(1+50 ∙0,96)=22 °С, (5.2.8) где t1 — температура среды с внутренней стороны стенки, °С; t2 — температура среды с наружной стороны стенки, °С; α2 — коэффициент теплоотдачи с внешней стороны стенки, кВт/(м2 ∙ К); В — термическое сопротивление теплопередачи, м2 ∙К/Вт. B= 1/α1 +δ1/λ1 + δ2/λ2=1/5000 + 0,003/50 + 0,05/0,052 = 0,96 м2 ∙К/Вт.(5.2.8) здесь α1— коэффициент теплоотдачи с внутренней стороны стенки, т/(м2К); δ1— толщина стенки, м; λ1— теплопроводность материала стенки, кВт/(м∙К), (сталь— (50 Вт/(м∙К)); δ2— толщина теплоизоляции, м; λ2— теплопроводность теплоизоляции, кВт/(м∙К) (минеральная вата —(0,052 Вт/(м∙К)). Q5 — расход теплоты на компенсацию потерь через посадочное окно, кДж/с. Q5=С0 ∙ ε ∙ Fок ∙ φ [(0,01Тпк)4 – (0,01Тст)4] ∙ Qп ∙ τ = (5.2.9) =5,67 ∙0,9 ∙0,63 ∙0,78 ∙[(0.01 ∙ 373)4 –(0.01 ∙293)4]=96.2 ∙10-3 кДж/с. F=b ∙h=2∙0.3=0.63 м2, (5.2.10) Где С0 =5,67 Вт/(м2 ∙ К4)- постоянная Стефана-Больцмана. ε=1 –коэффициент теплого излучения отверстия, φ- угловой коэффициент (φ=0,78), F-площадь окна, м2, Тпк- температура пекарной камеры, К, Тст- температура стен в помещении, К. Qобщ =Q1 + Q2 + Q3 + Q4 + Q5 + Q6=3,3+40,7+4,4+0,62+ 96.2 ∙10-3 =49,1 кДж/с. Технологический КПД пастеризатора-охладителя , % ηпк= (Q2 / Qобщ)100=40.7/49.1 ∙ 100 =83% (5.2.11) Расход пара в аппарате, кг/с D = Qобщ/(iп –iк)=49,1/(2675,1-417,51)=0,022 кг/с. 5.3 Кинематические расчеты. 5.3.1 Тяговый расчет конвейера. Расчетные распределенные массы , приходящиеся на 1 м длины ленты qли вращающихся частей роликовых опор qгр груженной и qxхолостой ветвей , кг/м, определяют следующим образом. qл =mз ∙n/ l=1.18 ∙50/1=59.19 кг/м; (5.3.1) где n- число звеньев; mз – масса звена; l- длина ленты. Распределенные массы вращающихся частей роликовых опор: груженой ветви qгр =mгр / lг=40/0,2=200 кг/м; холостой ветви qx=mx/ lx=40/1.06=37.7 кг/м; где тгри тх- масса соответственно груженной и холостой роликовой опоры (m=40кг)-[2]; lг и lх - расстояния между роликовыми опорами. При транспортировании штучных грузов. qr=G/t=26.46/0.105=252 кг/м; (5.3.2) G=(mб+mпр) ∙n=(0.41+1.06) ∙18=26.46 кг; (5.3.3) где G– масса груза в одном ряду, кг; t- средний шаг уложенного груза, м; mби mпр – масса банки и продукта в ней , кг; n – количество банок в ряду, шт. Тяговый расчет конвейера производится с целью определения натяжения ленты в отдельных точках трассы. Он необходим для определения прочности тяговых органов. Его удобнее всего выполнять методом обхода по контуру, Рис.2.1. Схема трассы ленточного конвейера.  начав расчет натяжения ленты с какой-то точки, возвращаются к ней при полном обходе по контуру трассы конвейера. В большинстве случаев эта точка находится в месте набегания ленты на концевой барабан, где ожидается наименьшее натяжение ленты. Если в самом начале тягового расчета место нахождения точки наименьшего натяжения ленты установить невозможно, то за начало отсчета можно принять любую из точек. На рис. 2.1 приведена схема трассы ленточного горизонтального конвейера и отмечены точки, в которых следует определять натяжение ленты. Предположим, что минимальное натяжение ожидается в точке 1, с которой и начнем тяговый расчет. Наименьшая сила натяжения ленты равна силе предварительного натяжения ленты: F1 = Fmin.(5.3.4) В ленточных конвейерах невозможно задать предварительное натяжение, так как оно зависит от тяговой силы на ведущем барабане, которое находится только после тягового расчета. Оставим пока численное значение F1неизвестным, и будем выражать натяжение ленты в последующих точках. Сила натяжения ленты в точке 2 (схода ленты с отклоняющего барабана) F2=k ∙F1=1.02 ∙F1 (Н);(5.3.5) где k- коэффициент увеличения силы натяжения при огибании барабана; k= 1,05... 1,06 при угле обхвата 180°; k = 1,03... 1,04 при угле обхвата 90° и более; k = 1,02... 1,03 при угле обхвата менее 90°; Сила натяжения ленты в точке 3 (схода ленты с отклоняющего барабана) F3= k ∙F2=1.03 ∙ 1.02 ∙F1=1.05 ∙F1 (Н); (5.3.6) Натяжение ленты в точке 4 F4=F3+W3-4(5.3.7) Сопротивление W3-4 включает составляющие, связанную с преодолением трения на роликовых опорах W’3-4и веса ленты на участке 3-4 W’’3-4: W3-4= W’3-4 ± W’’3-4 = (qл+qx) ∙g∙L∙ω±qл∙g∙h. (5.3.8) Знак «+» ставится при движении ленты на подъем, а знак «-» при движении ленты на спуск. F4=F3+(qл+qx) ∙g∙L∙ω–qл∙g∙h= (5.3.9) 1.05 ∙F1+(59.19+37.7) ∙9.81∙1.02∙0.022–59.19∙9.81∙0.335=1.05 ∙F1 –173 (Н); Сила натяжения ленты в точке 5 находим: F5=k ∙F4=1.02 ∙ (1.05 ∙F1–173)=1.07 ∙F1 –176.44 (Н); Сила натяжения ленты в точке 6 находим: F6=F5+ (qл+qx) ∙g∙L∙ω+qл∙g∙h= =1.07 ∙F1 –176.44 +20.9 ∙1.02 +580.65∙0.121=1.07 ∙F1 –84.9 (Н); Сила натяжения ленты в точке 7 находим: F7=k ∙F6=1.02 ∙(1.07 ∙F1 –84.9)=1.09 ∙F1 –86.6 (Н); Сила натяжения ленты в точке 8 (набегания холостой ветви на отклоняющий барабан) будет складываться из сил натяжения F7и сопротивлений движению ленты W7-8по холостым роликоопорам на участке 7-8 длиной L8: F8 = F7 + W7-8= F7 + (qл+qx) ∙g∙L∙ω,(5.3.10) где ω - коэффициент сопротивления движению [2]; F8=F7+ (qл+qx) ∙g∙L∙ω=1.09 ∙F1 –86.6 +20.9 ∙2.038=1.09 ∙F1– 44 (Н); Сила натяжения ленты в точке 9 находим: F9=k ∙F8=1.02 ∙(1.09 ∙F1– 44)= 1.11∙F1 – 44.9 (Н); Сила натяжения ленты в точке 10 находим: F10=F9+(qл+qx) ∙g∙L∙ω–qл∙g∙h= 1.11∙F1 – 44.9+20.9 ∙0.48 –580.65∙0.368 =1.11∙F1–248.6 (Н); Сила натяжения ленты в точке 11 находим: F11=k ∙F10=1.02 ∙(1.11∙F1–248.6)=1.13 ∙F1–253.6 (Н); Сила натяжения ленты в точке 12 находим: F12=F11+ (qл+qx) ∙g∙L∙ω+qл∙g∙h= 1.13 ∙F1–253.6 +20.9 ∙0.48 +580.65∙0.368=1.13 ∙F1 –29.8 (Н); Сила натяжения ленты в точке 13 находим: F13=k ∙F12=1.02 ∙(1.13∙F1–29.8)=1.15 ∙F1–30.4(Н); Сила натяжения ленты в точке 14 находим: F14=F13+ (qл+qx) ∙g∙L∙ω=1.15 ∙F1–30.4+20.9 ∙0.833=1.15 ∙F1– 13 (Н); Сила натяжения ленты в точке 15 находим: F15=k ∙F14=1.05 ∙(1.15∙F1–13)=1.2 ∙F1–13.6(Н); Сила натяжения ленты в точке 16 находим: F16=F15+ (qл+qx) ∙g∙L∙ω=1.2 ∙ |