Курсовой проект Пастеризатор11. 1. Описание устройства и работы пастеризатора. 6 Недостатки работы и конструкции машины. 7

Скачать 1.66 Mb. Скачать 1.66 Mb.

|

|

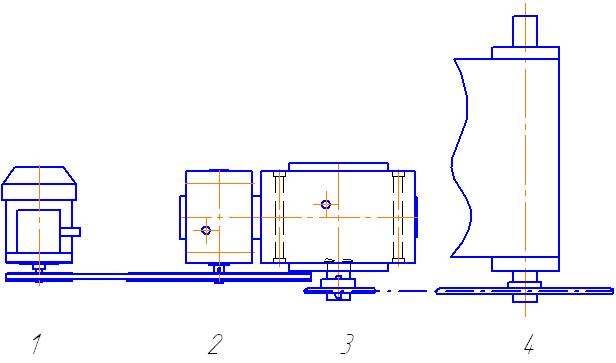

∙ 163 ∙ 2∙sin 62,3 = 628.8 Н. (5.3.29) Ширина шкивов Вт : Вш = (z- 1)е + 2f=(1- 1)15+ 2∙10 = 20 мм. (5.3.30) Где е и fгеометрические размеры шкивов по ГОСТ 20889-80 (см. табл. 7.12 [3]). 5.3.5. Расчет параметров цепной передачи. Вращающий момент на ведущей звездочке Т3 =T4/uц =500/4∙103=125∙103Н∙мм. (5.3.31) Где T4- вращающий момент на приводном барабане транспортёра, T4=W0 ∙Rб=2500 ∙0,2=500 Н∙м. Передаточное число цепной передачи uц = 4. Число зубьев ведущей звездочки z3 = 31 - 2 uц = 31 - 2 ∙ 4=23. Число зубьев ведомой звездочки z4 = z3 uц = 23 ∙4= 92. Тогда uц =92/23=4. Расчетный коэффициент нагрузки Кэ = kд∙ kа ∙ kн ∙ kр ∙ kсм ∙ kп =1 ∙1 ∙1 ∙1,25 ∙1,5 ∙1,25=2,34, (5.3.32) где kд =1-динамический коэффициент при спокойной нагрузке; kа=1-учитывает влияние межосевого расстояния [kа=1 при ац≤(30÷60)t]; kн=1- учитывает влияние угла наклона линии центров (kн=1 , если этот угол не превышает 60°); kр- учитывает способ натяжения цепи; kр=1,25 при периодическом регулировании натяжения цепи; kсм=1,5- при периодической смазке ; kп=1,25- при двухсменной работе. Шаг однорядной цепи  , (5.3.33) , (5.3.33)При n3 = 0.39 об/мин (по табл. 7.18 [3]) принимаем среднее значение допускаемого давления в шарнирах цепи [р] = 50 МПа. Тогда  . .Принимаем (по табл. 7.15 [3]) цепь с шагом t=19,05мм; Q = 31,8 кН; q = 1,9 кг/м; Аоп = 105,8 мм2 (ГОСТ 13568-75). Скорость цепи υ=(z3∙t∙n3)/(60∙103)=(23∙19,05∙0.372)/(60∙103)=2,7∙10-3 м/с, (5.3.34) Окружная сила Ftц=P3/ υ=T3∙ω3/ υ=125 ∙38.8 ∙10-3/2,7/10-3=1796,3 H. (5.3.35) Проверяем давление в шарнире: р =FtцКэ/ Аоп=1796,3 ∙2.34/105,8=39,7 МПа, (5.3.36) уточняем допускаемое давление [р] = 50[1 + 0,01 (23 - 17)] = 53 МПа; условие р ≤ [р] выдержано. Межосевое расстояние ац= 50 ∙t = 50 ∙ 19,05 = 952,5 мм = 0,9525 м. Силы, действующие на цепь: окружная Ftц = 1796,3 Н; от центробежных сил Fυ= q υ 2= 1,9 ∙2,7 ∙(10-3)2=0,5 ∙10-5 Н; от провисания цепи при наклонном расположении цепи (под 45°) - kf= 1,5; Ff = 9,81kfqац = 9,81∙1,5∙1,9∙0,9525 = 26,6 Н. (5.3.37) Расчетная нагрузка на валы FB = Ftц + 2Ff= 1796,3 + 2 ∙ 26,6 = 1850 Н. (5.3.38) Диаметры ведущей звездочки: делительной окружности  , (5.3.39) , (5.3.39)наружной окружности  , (5.3.40) , (5.3.40)где d1 = 11,91 — диаметр ролика (см. табл. 7.15 [3]). Проверяем коэффициент запаса цепи на растяжение по формуле: это больше, чем требуемый коэффициент запаса [s] = 7 (см. табл. 7.19 [3]); следовательно, условие s > [s] выполнено. Размеры ведущей звездочки: Ступица звездочки dст3 = 1,6∙48 = 78 мм; lст3= (1,2÷1,5) 48 = 58÷72 мм; принимаем lст3 = 70 мм. Толщина диска звездочки 0,93 Ввн = 0,93 ∙ 12,7 = 11,8 мм, где Ввн= 12,7 мм — расстояние между пластинами внутреннего звена (см. табл. 7.15[3]).  Рис.4. Схема привода конвейера. Параметры привода по ступеням: Т1=0,066 Н∙м; Т2=0,2 Н∙м; Т3=125 Н∙м; Т4=500 Н∙м; n1=700 мин-1; n2=234,4 мин-1; n3=0,372 мин-1; n4=0,093 мин-1; ω1=73,3 с-1; ω2=24,4 с-1; ω3=38,8∙10-3 с-1; ω4=9,7∙10-3 с-1; 6. Монтаж, эксплуатация и ремонт. Монтаж пастеризатора - охладителя аппарата. При монтаже пастеризатора - охладителя необходимо учитывать условия его размещения, в соответствии с которыми выбираются методы и средства монтажа [6]. Аппарат монтируется на сравнительно низком фундаменте высотой 250 мм. При размещении оборудования предусмотрены проходы вокруг аппарата шириной не менее 1,5 м для безопасного обслуживания, движения людей и транспорта, а также удобной очистки рабочей поверхности. Высота потолка в цехе составляет 6 м, что позволяет размещать теплоизлучающее оборудование. Подключение пастеризатора - охладителя к сети сточных вод необходимо производить через ловушку для сбора остатков продуктов при чистке аппарата. При монтаже установки токоведущие провода к приводу прокладываются в металлических трубах, все нетоковедущие части оборудования заземляются согласно ТЕУ. Перед пуском аппарата в эксплуатацию паропроводящие трубопроводы к камерам теплоизолируются. Ремонт пастеризатора – охладителя. Назначение системы ПТОР (планового технического обслуживания и ремонта) заключается в планировании и реализации технического обслуживания и ремонта в определенные сроки, к необходимой последовательности и объеме работ. В систему ПТОР входят несколько видов обслуживания и ремонтов, которые отличается друг от друга содержанием работ и использованием технических средств. Система ПТОР предусматривает: систематическое наблюдение и периодический осмотр, позволяющие своевременно выявлять и устранить неисправности оборудования; ведение технического обслуживания оборудования во время его эксплуатации в установленных режимах; планирование и проведение технического обслуживания и ремонтов; применение прогрессивных методов ремонта с использованием средств механизации и передовых приемов восстановления деталей и узлов. Ответственность за общую организацию и проведение мероприятий ПТОР возлагается на главного инженера и главного механика предприятия. Существуют следующие виды ПТОР: межремонтное техническое обслуживание и плановые ремонтные работы. Техническое обслуживание (ТО) - это комплекс операций по поддержанию исправности и работоспособности оборудования при использовании по назначению и хранении. Оно выполняется в процессе работы оборудования и в периоды кратковременных остановок. ТО включает в себя небольшие по объему и скорости работы: протирка, чистка и смазка узлов установки; проверка действия смазочных устройств; наблюдение за состоянием подшипников; проверка натяжения и состояния приводных ремней, цепей приводов, проверка состояния резьбовых шпоночных и клиновых соединений; ревизия сальников; наблюдение за выполнением правил эксплуатации оборудования. При ТО изношенные детали заменяют по мере необходимости, а при ремонте - в обязательном порядке. Система ПТОР предусматривает следующие виды ремонта: текущий (Т1; Т2) и капитальный (К). В зависимости от характера и объема работ текущие ремонты подразделяются на первый текущий (Т1) и второй текущий (Т2). При проведении текущих ремонтов Т1 и Т2 осуществляется замена быстроизнашивающихся деталей, а при необходимости, и регулировка, обеспечивается поддержание аппарата в работоспособном состояния в период гарантированной наработки до очередного планового ремонта. При Т1 устраняют мелкие дефекты оборудования; зачищают поверхности трения, удаляя забоины и задиры; заменяют изношенные прокладки, цепи, ремни, набивку сальников и прокладки в трубопроводах; проверяют и чистят смазочные устройства и подшипники; регулируют зазоры; устраняют неисправности, выявленные в процессе эксплуатации и ТО. При Т1 производят частичную разборку установки без снятия ее с фундамента, заменяют или восстанавливают изношенные детали: подшипники, венцы зубчатых колес, шейки валов и др. Капитальный ремонт является наиболее сложным и трудоемким видом ремонта, при котором производят полную подетальную разборку установки, восстановление или замену изношенных деталей, сборочных единиц и механизмов, ремонт корпусных деталей, центровку и балансировку, выверку установки. После капитального ремонта осуществляют наладку установки и доводят все параметры его работы до паспортных. Затем ее окрашивают и сдают в эксплуатацию по акту. Каждый более сложный вид ремонта включает работы меньшего по объему. Характер и объем работ, проводимых при Т1, Т2 и К, устанавливаются в соответствии с ведомостью дефектов и уточняются в процессе разборки и ремонта оборудования. На капитальный ремонт установки составляют следующую документацию: ведомость дефектов, смету расходов, план организаций работ, руководство по капитальному ремонту и сетевой график. Эксплуатация пастеризатора - охладителя . Для обеспечения надежной работы, безопасности обслуживания, исправного состояния необходимо содержать аппарат в соответствии с требованиями технического описания. Обслуживание аппарата может быть поручено лицу, прошедшему производственное обучение и инструктаж по технике безопасности. Не допускается работа аппарата: - при неисправном манометре и термометре или их отсутствии; - при открытых люках в камере пастеризации и снятом ограждении приводов; - при неисправных вентилях и клапанах. При подготовке установки к работе нужно: - убедиться в отсутствии посторонних предметов на ленте пастеризатора - охладителя; - закрыть смотровые окна камеры пастеризации; - открыть подачу пара; -открыть подачу воды. При неожиданном отключении электроэнергии или выхода из строя одного из приводов не оставлять аппарат с продуктом. В зависимости от характера и объема работ предусматривается ежемесячное и периодическое техническое обслуживание пастеризатора - охладителя. В ежемесячное обслуживание входят: обтирка, чистка, осмотр, выявление неисправностей, смазка, проверка заземления, частичная регулировка, замена предохранителей и прокладок. Основное назначение периодического технического обслуживания - устранение дефектов, которые не могут быть обнаружены или устранены в период работы оборудования. Главным методом технического обслуживания (ТО) является осмотр, во время которого определяется техническое состояние сборочных единиц и деталей оборудования, а также уточняется объем предстоящего ремонта. Заключение. На основе собранных материалов и проведённых расчетов можно сделать вывод, что после модернизации пастеризатора – охладителя , кроме повышения производительности, увеличивается качество пастеризации и охлаждения. Это было достигнуто вследствие увеличения зоны действия пара , равномерного его распределения и перемешивания в греющей камере, с помощью устройства для подачи и распределения пара выполненного в виде насаженного на вертикальную полую ось Сегнерова колеса с тангенциально расположенными соплами для истечения пара и крыльчатки пропеллерного вентилятора, приводимой во вращение реактивными силами Сегнерова колеса. С целью регулирования степени охлаждения пищевых продуктов в таре в зависимости от температуры окружающего воздуха, вида продукта и стеклотары и интенсификации процесса охлаждения, был внедрен распределительный короб. Он снабжен тележкой с вертикальным козырьком для его разделения на воздушную и гидровоздушную зоны, при этом тележка установлена с возможностью возвратно-поступательного перемещения вдоль короба для изменения длины зон. Я считаю, что проведённая мною работа, по модернизации аппарата, повысит качество продукции и снизит энергозатраты. Список используемой литературы. 1. Ситников, Е.Д. Практикум по технологическому оборудованию консервных производств [Текст] / Е.Д. Ситников. – СПб.: «Профессия», 2004. – 484 с. 2. Степыгин, В.И. Проектирование подъёмно-транспортных установок [Текст] / В. И. Степыгин, Е.Д. Чертов, С.А. Елфимов. – М.: Машиностороение, 2005. – 288 с. 3. Чернавский, С.А. Курсовое проектирование деталей машин [Текст] / С.А. Чернавский, К.Н. Боков, И.М. Чернин, Г.М. Ицкович, В.П. Козинцов. - М.: Машиностороение, 1988. – 416 с. 4. Кретов, И.Т. Технологическое оборудование предприятий пищеконцентратной промышленности [Текст] / И.Т. Кретов, А.Н. Остриков, В.М. Кравченко. – Воронеж: Издательство воронежского университета, 1996. – 448 с. 5. Чернавский, С.А. Проектирование механических передач [Текст] / С.А. Чернавский, К.Н. Боков, Г.А. Снесарев , Г.М. Ицкович, Д.В. Чернилевский. - М.: Машиностороение, 1984. – 560 с. 6. Батищев, А.Н. Монтаж, эксплуатация и ремонт технологического оборудования [Текст] / А.Н. Батищев. – М.: КолосС, 2007. – 424 с. |