Курсовой проект Пастеризатор11. 1. Описание устройства и работы пастеризатора. 6 Недостатки работы и конструкции машины. 7

Скачать 1.66 Mb. Скачать 1.66 Mb.

|

|

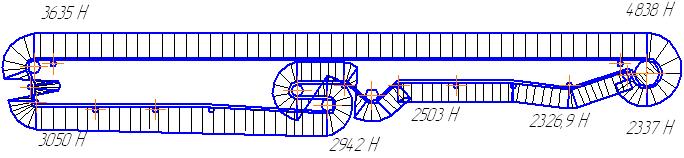

F1–13.6+20.9 ∙0.534=1.2 ∙F1– 2.48 (Н); Сила натяжения ленты в точке 17находим: F17=k ∙F16=1.05 ∙(1.2∙F1–2.48)=1.26 ∙F1–2.6 (Н); Сила натяжения ленты в точке 18 находим: F18=F17+ (qл+qx) ∙g∙L∙ω=1.26 ∙F1–2.6+20.9 ∙5.18=1.26 ∙F1+ 105.7 (Н); Сила натяжения ленты в точке 19 находим: F19=k ∙F18=1.03 ∙(1.26 ∙F1+ 105.7)=1.3 ∙F1+108.9(Н); Сила натяжения ленты в точке 20 находим: F20=F19+ (qл+qx) ∙g∙L∙ω+qл∙g∙h= 1.3∙F1+108.9+20.9∙0+580.65∙0.264=1.3 ∙F1 +262.2 (Н); Сила натяжения ленты в точке 21 находим: F21=k ∙F20=1.02 ∙(1.3 ∙F1 +262.2)=1.33 ∙F1+267.4(Н); Сила натяжения ленты в точке 22 находим: F22=F21+ (qл+qx) ∙g∙L∙ω+qл∙g∙h= 1.33 ∙F1+267.4+20.9∙0+580.65∙0.264=1.33 ∙F1 +420.7 (Н); Сила натяжения ленты в точке 23 находим: F23=k ∙F22=1.03 ∙(1.33 ∙F1 +420.7)=1.37 ∙F1+433.3(Н); Сила натяжения в точке 24 набегания ленты на приводной барабан: F24=F23+ (qл+qгр+qг) ∙g∙L∙ω= 1.37 ∙F1+433.3+(59,19+200+252)∙9,81∙10,9∙0,022=1.37 ∙F1+ 1635,9 (Н); Для определения силы натяжения F1воспользуемся формулой Эйлера, связывающей натяжение набегающей F24и сбегающей F1ветвей ленты, F24 = F1е fα (5.3.11) Значения α,f и е fα приведены в [2] . При большой влажности в помещении и средних условиях труда е fα ≈2,07. 1,37∙F1+1635.9= F1 ∙2.07; F1=2337 (Н). Силы во всех характерных точках трассы конвейера следующие: F2=2383.7 (Н); F3=2455.3(Н); F4=2281(Н); F5=2326.9(Н); F6=2416(Н); F7=2464(Н); F8=2503(Н); F9=2549(Н); F10=2345.5(Н); F11=2392(Н); F12=2611(Н); F13=2663(Н); F14=2674.5(Н); F15=2808(Н); F16=2802(Н); F17=2942(Н); F18=3050(Н); F19=3142(Н); F20=3300(Н); F21=3366(Н); F22=3529(Н); F23=3635(Н); F24=4838(Н). Стоим эпюру напряжения ленты;  5.3.2. Проектирование привода конвейера. Проектирование привода конвейера заключается в расчете и выборе двигателя, редуктора, муфт и других элементов приводной станции. Приводную станцию целесообразнее компоновать на общей раме. Выбор электродвигателя. Потребная мощность электродвигателя конвейера, кВт, Pдв ≥ (W0 ∙υ)/(1000∙η) ; (5.3.12) Pдв ≥(2,5∙1,94∙10-3)/(0,6)=0,08 кВт. где Wo = Fmax – F1 - окружная (тяговая) сила на приводном барабане, Н; υ - скорость конвейера, м/с; η - КПД передаточного механизма привода конвейера; По табл. 1.1 – [3] коэффициент полезного действия червячного редуктора η1 = 0,68; коэффициент, учитывающий потери пары подшипников качения, η2 = 0,99; КПД клиноременной передачи η3 = 0,95;-коэффициент, учитывающий потери в опорах приводного барабана, η4 = 0,99; КПД цепной передачи η5 = 0,95. Общий КПД привода η = η1 ∙ η22 ∙ η3 ∙ η4 ∙ η5= 0,68∙0,992∙0,95∙0,99∙ 0,95 = 0,6. По полученной мощности выбираем стандартный электродвигатель[2,(см. прил. П2)]. В конвейерах используют двигатели общего назначения серии АИР 80B8/700. Выбирая двигатель, следует учитывать, что при одной и той же мощности двигатели с большей частотой вращения имеют меньшую массу, поэтому они предпочтительнее. Окончательный выбор частоты вращения проводят после кинематического расчета. Определение размеров барабанов конвейера. При изгибе ленты на барабане (приводном, натяжном, поворотном и отклоняющем) внутренние слои ленты подвергаются сжатию, а наружные - растяжению. Между слоями возникают касательные напряжения, которые тем больше, чем меньше диаметр барабана D6. Максимальное натяжение лента имеет на приводном барабане, поэтому для уменьшения напряжений изгиба его диаметр желательно принимать наибольшим.. Правильность выбора диаметра барабана проверяют по среднему давлению qcp = 100... 110 кПа: Dб ≥ (360°∙W0)/(qср ∙π∙α∙f∙B)= (5.3.13) =(360∙2,5)/(100∙3.14∙210∙0.1∙2)=0.28м, где W0- окружная, тяговая сила на приводном барабане, кН; α -угол обхвата барабана лентой, °;f- коэффициент сцепления ленты с барабаном, [2-(см. прил. П11)]; В - ширина ленты. Принимаем диаметр барабана 400мм. 5.3.3 Подбор передаточного механизма. Частота вращения приводного барабана: nб = 60 ∙υ /(π∙Dб)=60 ∙1.94∙10-3/(3.14∙0.4)=0.093 мин-1; (5.3.14) Передаточное число привода определяется: u= nдв / nб=700/0,093=7527; (5.3.15) В качестве передаточного механизма привода конвейера общего назначения используют стандартные редукторы, поэтому по полученному передаточному числу выбирается стандартный редуктор. При этом мощность, которую может передать редуктор, должна быть больше мощности электродвигателя на 15...25%. Схему исполнения редуктора выбирают в зависимости от компоновки приводной станции. Если расположение привода не стеснено габаритными размерами, то экономически целесообразно применение цилиндрического редуктора. Когда невозможно ограничиться одним редуктором, полученное передаточное число следует разделить между несколькими ступенями: u=uред∙uц∙uр; (5.3.16) Отклонение передаточного числа , принятого стандартного редуктора , от заданного не должно превышать ±7 %. Если эта разница больше, то определяют фактическую скорость ленты и уточняют ранее выполненный расчет (в крайнем случае, изменяют диаметр приводного барабана, это изменение следует производить, соблюдая нормативные значения, обеспечивающие заданную производительность). Подбираем червячный редуктор с передаточным числом около 600; Ц2Ч-100 (Т2=805 Н∙м;η=0,68;uред=630). Соответственно определяем передаточные числа для цепной и ременной передач uц=4, а uр=7527/630/4=2,98. 5.3.4. Расчет клиноременной передачи. Исходные данные для расчета: передаваемая мощность Рдв =; 0,55 кВт; частота вращения ведущего (меньшего) шкива nдв=700 об/мин; передаточное отношение uр= 3; скольжение ремня ε = 0,015. По номограмме (3-( на рис. 7.3) [3]) в зависимости от частоты вращения меньшего шкива nдви передаваемой мощности Р =0.55 кВт принимаем сечение клинового ремня A. Вращающий момент: T=P/ωдв=550/73,3=7.5 Н∙м =7.5∙103 Н∙мм ; (5.3.17) ωдв=π∙nдв/30=3,14∙700/30=73,3 рад/с; (5.3.18) Диаметр меньшего шкива по формуле Согласно табл. 7.8-[3] с учетом того, что диаметр шкива для ремней сечения А не должен быть менее 100 мм, принимаем d1 =100 мм. Диаметр большего шкива : d2= uр ∙d1∙ (1-ε) = 2.98 ∙100 (1 -0,015) = 293.5 мм. (5.3.20) Принимаем d2= 300 мм. Уточняем передаточное отношение uр =d2 / (d1 (1- ε))=300/(100(1-0.015))≈3. (5.3.21) Расхождение с тем, что было получено по первоначальному расчету, (2.98-3)/2.98∙100%=0,67% что менее допускаемого. Следовательно, окончательно принимаем диаметры шкивов d1 = 100 мм и d2 = 300 мм. Межосевое расстояние ар следует принять в интервале amin = 0,55∙ (d1 + d2) + Т0= 0,55(100 + 300) + 8 = 228 мм; (5.3.22) amax= d1+ d2 = 100 + 300 = 400 мм, (5.3.23) где Тo = 8 мм (высота сечения ремня по табл. 7.7-[3]). Принимаем предварительно близкое значение ар = 400 мм. Расчетная длина ремня по формуле L = 2ар+ 0,5π (d1+ d2) + (d2- d1)2/4ар= = 2∙400+ 0,5∙3,14(100 +300)+ (300- 100)2/4∙400 =1453 мм. (5.3.24) Ближайшее значение по стандарту (см. табл. 7.7-[3]) L= 1400 мм. Уточненное значение межосевого расстояния ар с учетом стандартной длины ремня L:  (5.3.25) (5.3.25)где w = 0,5π (d1+d2) = 0,5 ∙3,14 (100+ 300)= 628,3 мм; у =(d2 -d1)2= (300- 100)2=40∙103. При монтаже передачи необходимо обеспечить возможность уменьшения межосевого расстояния на 0,01L= 0,01 ∙ 1400 = 14 мм для облегчения надевания ремней на шкивы и возможность увеличения его на 0,025L= 0,025∙1400 = 35 мм для увеличения натяжения ремней. Угол обхвата меньшего шкива по формуле Коэффициент режима работы, учитывающий условия эксплуатации передачи, ( по табл. 7,10-[3]) для привода к ленточному конвейеру при двухсменной работе Ср = 1,2. Коэффициент, учитывающий влияние длины ремня ( по табл. 7,9-[3]) для ремня сечения А при длине L = 1400 мм коэффициент CL=0.96. Коэффициент, учитывающий влияние угла обхвата (см. пояснения к формуле (7.29) [3]): при α1 = 149,35° коэффициент Сα =0,9. Коэффициент, учитывающий число ремней в передаче [см. пояснения к формуле (7.29)[3]]: предполагая, что число ремней в передаче будет от 2 до 3, примем коэффициент Сz = 0,95. Числи ремней в передаче по формуле z=(PCp)/(PoCLСαCz)=(0.55 ∙1.2)/(0.84 ∙0.96 ∙0.9 ∙0.95)=0,96. (5.3.27) где Р0 — мощность, передаваемая одним клиновым ремнем, кВт (см. табл. 7.8 [3]); для ремня сечения А при длине L = 1400 мм, работе на шкиве d1 = 100 мм и i =2,84 мощность Р0 = 0.84 кВт; Принимаем z = 1, Натяжение ветви клинового ремня по формуле где скорость v = 0,5ωдвd1 = 0,5 ∙ 73,3 ∙ 100 ∙ 10-3 = 3,7 м/с; Ө-коэффициент, учитывающий влияние центробежных сил для ремня сечения А коэффициент Ө=0.1, (Н ∙с2)/м2. Тогда Давление на валы по формуле FB= 2F0zsin ( |