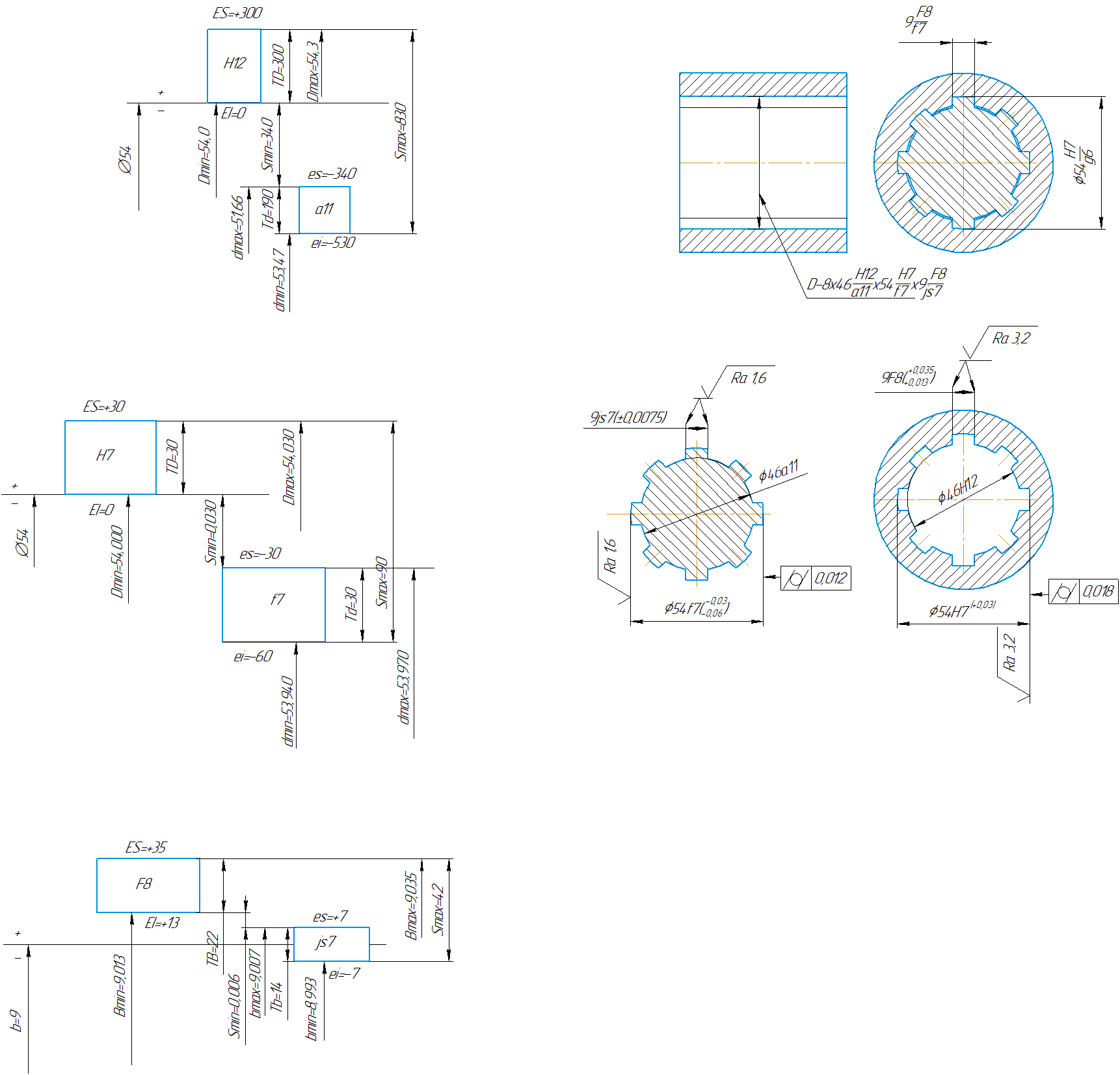

допуски и посадки. 1. Определение элементов гладкого цилиндрического соединения с выбором средств

Скачать 1.5 Mb. Скачать 1.5 Mb.

|

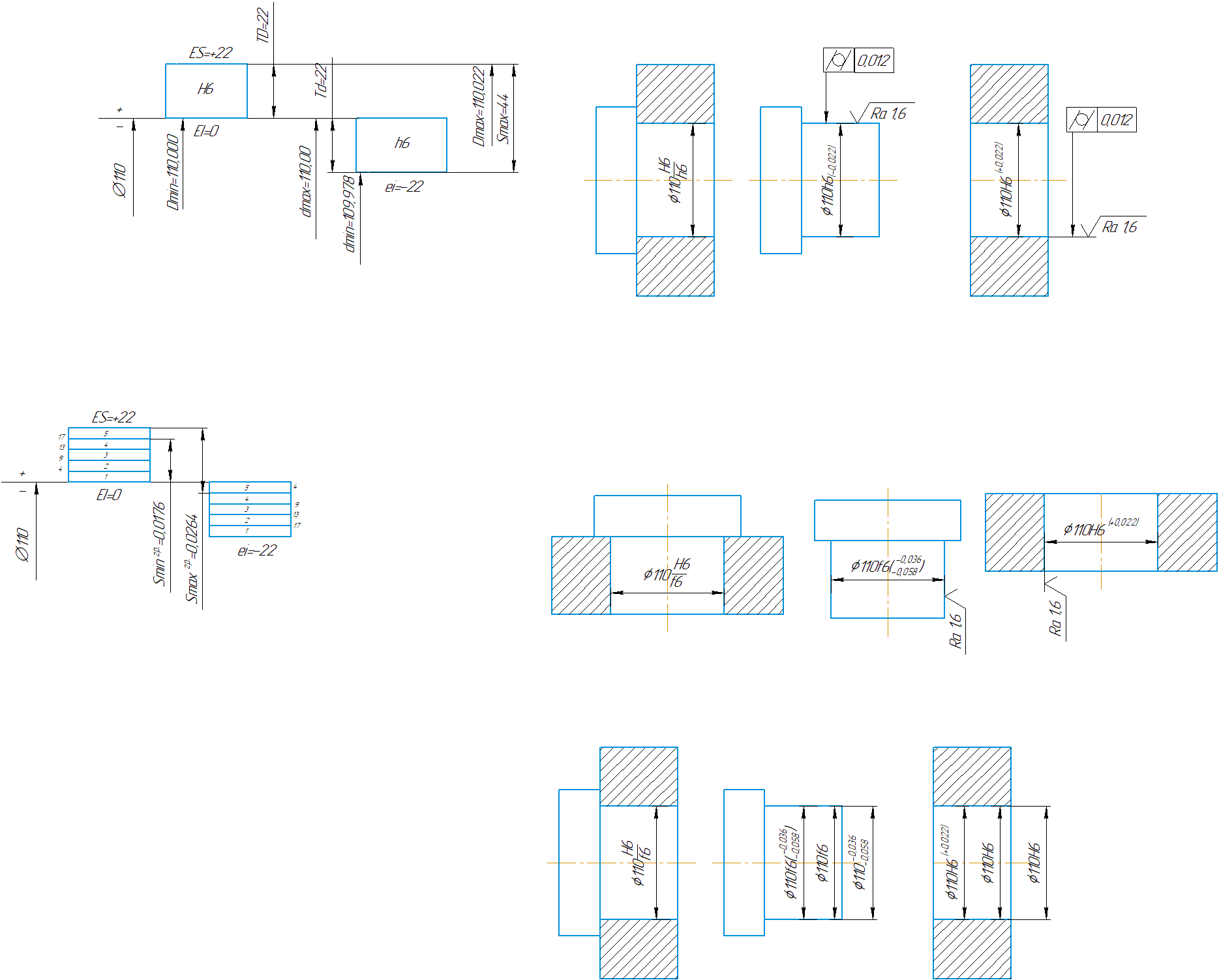

Определение элементов соединений, подвергаемых селективной сборкеЦель задания Разобраться в сущности метода селективной сборки соединений. Научиться определять предельные размеры деталей соединения, входящих в каждую размерную группу, групповые допуски деталей, а также предельные групповые зазоры и натяги. Требуется Определить значения допусков, предельных отклонений и предельных размеров вала и отверстия. Определить величины предельных зазоров или натягов в заданном соединении. Определить групповые допуски вала и отверстия. Вычертить схему полей допусков заданного соединения, разделив поля допусков отверстия и вала на заданное число групп. Пронумеровать групповые допуски. Составить карту сортировщика, указав в ней предельные размеры валов и отверстий в каждой размерной группе. Определить групповые зазоры или натяги. Исходные данные: Посадка Групповой допуск – 10 мкм Решение Расчёт посадки Посадка с зазором в системе отверстия Для отверстия Верхнее и нижнее предельные отклонения 110Н6(+0,022) ES= +0,022 мм EI = 0 мм Наибольший размер отверстия Dmax = D+ES = 110+0,022 = 110,022 мм Наименьший размер отверстия Dmin = D+EI = 110+0 = 110 мм Допуск отверстия TD= ES-EI = 0,022 -0 = 0,022 мм Для вала Верхнее и нижнее предельные отклонения es = 0 мм ei = - 0,022 мм Наибольший диаметр вала dmax = d + es = 110+ 0 = 110 мм Наименьший диаметр вала dmin = d +ei = 110+ (-0,022)= 109,978 мм Допуск вала Td= es-ei = -0,0 - (-0,022) = 0,022 мм Рассчитываем зазоры Smax = ES-ei = 0,022- (-0,022) = 0,044 мм Smin = EI-es = 0 – 0 = 0 мм Допуск посадки TS = Smax – Smin = TD+Td = 0,022 +0,022 = 0,044 мм  Рисунок 3 - Поля допусков посадки Таблица 4 - Основные параметры гладкого цилиндрического соединения

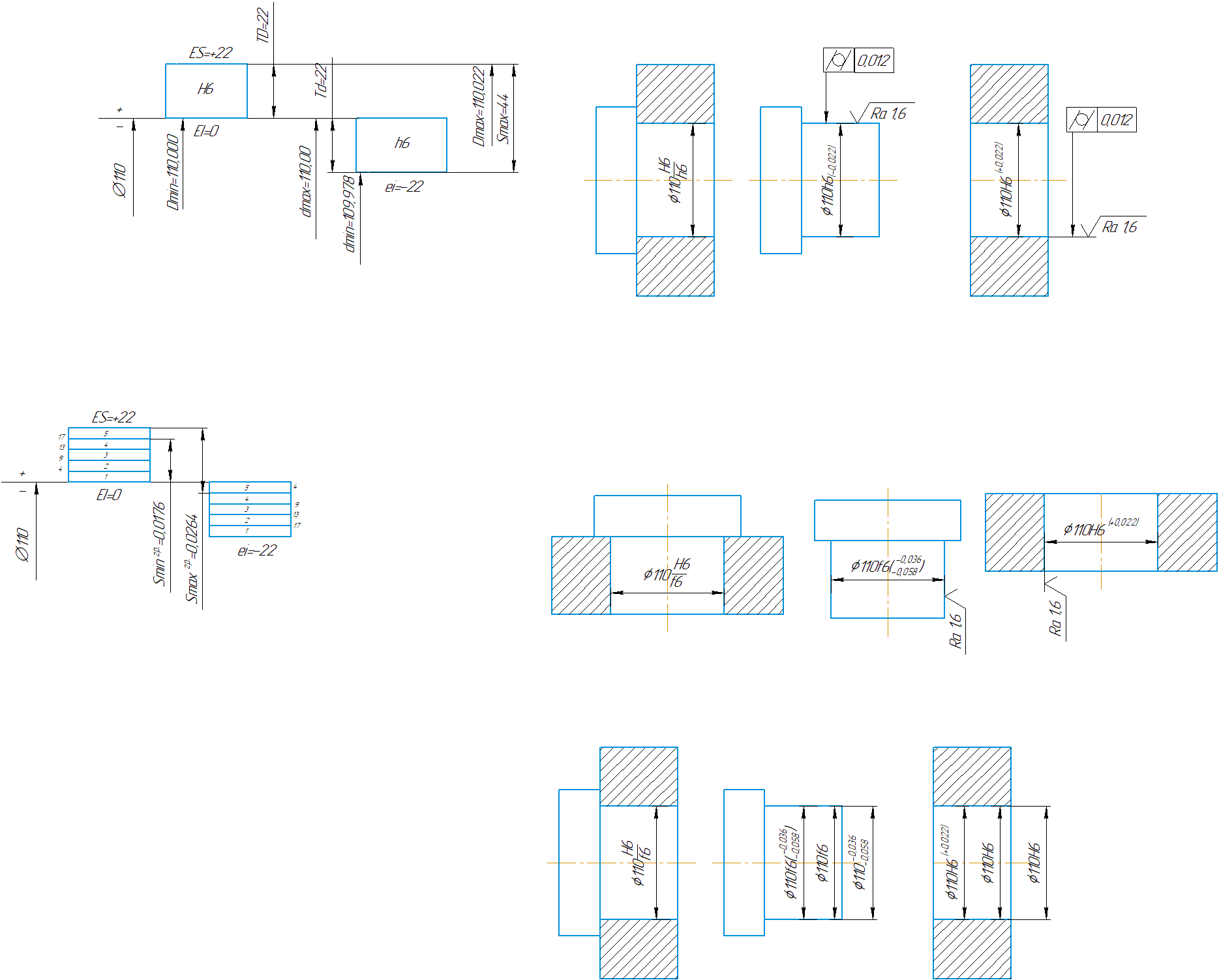

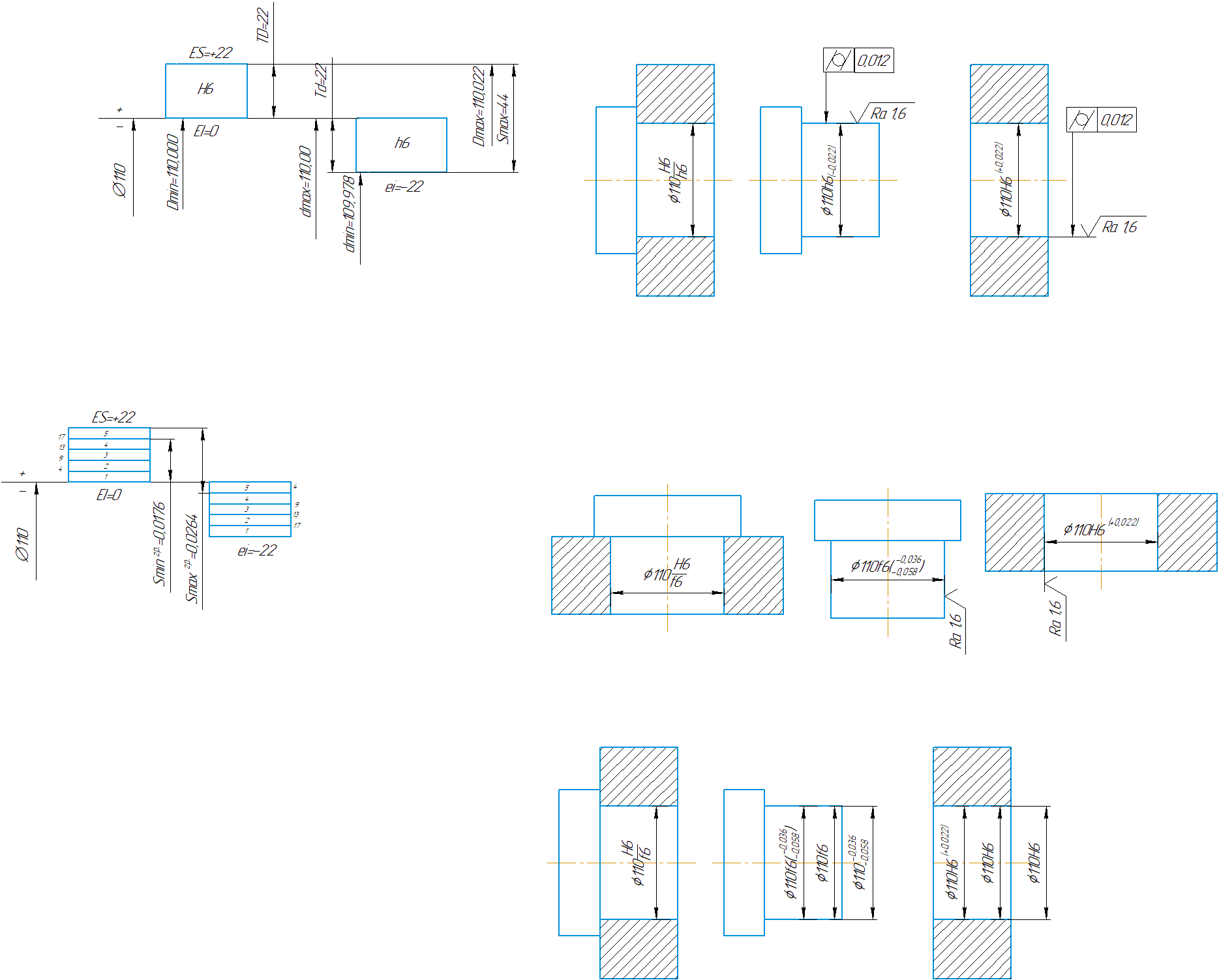

Рисунок 4 – Обозначение посадки Расчёи групповых допусков Определеяем количество групп  Рисунок 5 - Схема полей допусков соединения детали, которого рассортированы на 5 размерных групп. Величину групповых допусков вала и отверстия определяют путем деления допуска детали на число размерных групп - п т. е. допуски всех размерных групп вала или отверстия будут равны между собой. 4. Предельные отклонения и размеры вала и отверстия в каждой размерной группе проще всего определять прямо по схеме полей допусков заданного соединения, разделив на схеме эти поля допусков на заданное число размерных групп и определив значения предельных отклонений на границах допусков размерных групп. Составляем карты сортировщика Таблица 5 - Карта сортировщика для сортировки на пять размерных группы деталей соединения 110Н6-h6

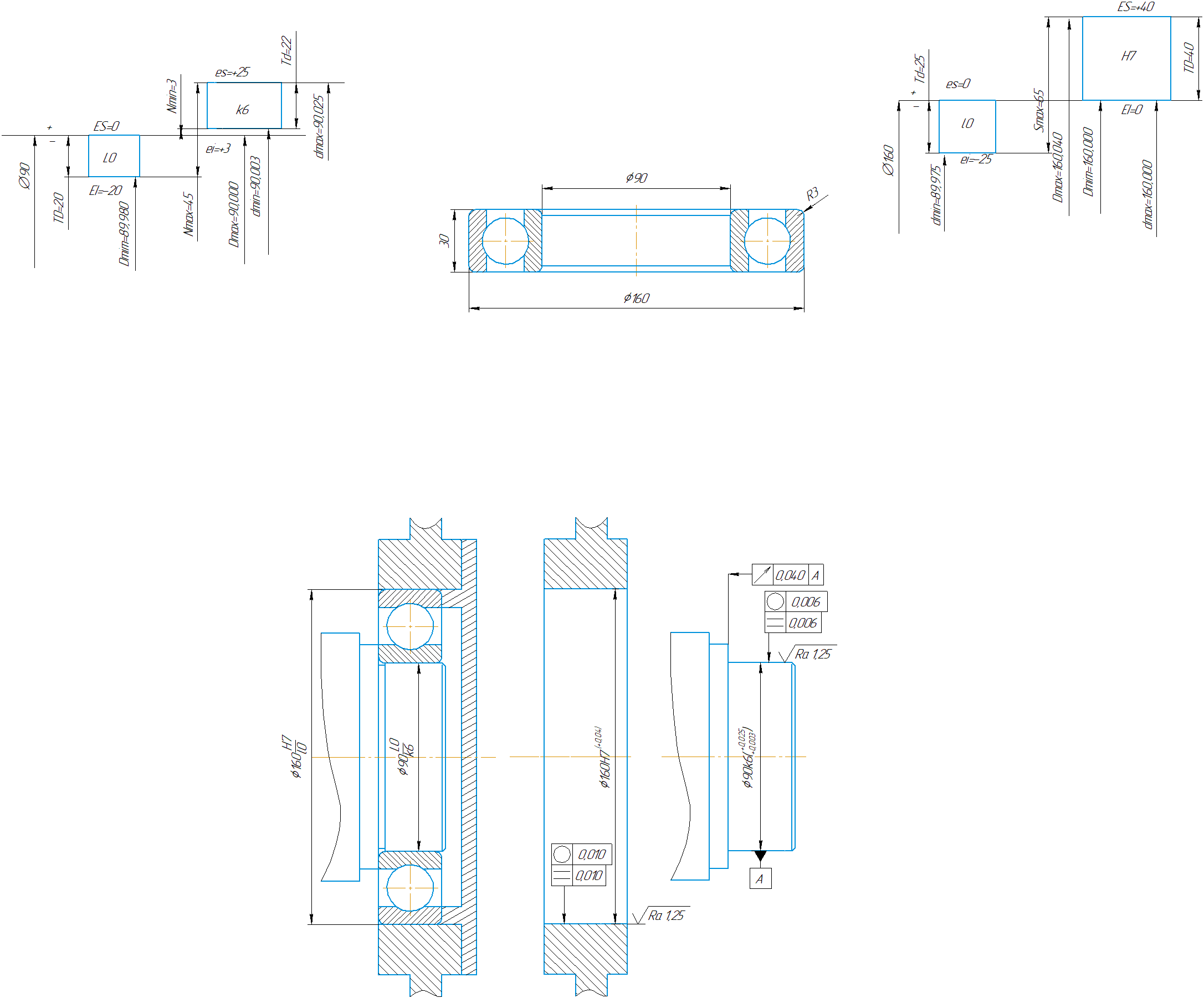

В рассмотренном примере предельные групповые зазоры равны: ЗАДАНИЕ 3 Выбрать посадку для подшипника 218 (0 класс точности) на вал редуктора. Определить зазор или натяг соединения. R = 9400 Н Рисунок 14 Решение Выбор посадки Выполняем чертёж подшипника  Рисунок 6 – Подшипник 218 Из анализа конструкции подшипникового узла следует, что вращается внутреннее кольцо подшипника, а наружное медленно проворачивается в корпусе. Согласно ГОСТ 3325-85 существует три вида нагружения подшипников. Посадку с зазором назначают для кольца, которое испытывает местное нагружение. Посадку с натягом назначают преимущественно для кольца, которое испытывает циркуляционное нагружение. При таком подходе к выбору посадок в подшипнике обеспечивается необходимый рабочий зазор между телами качения и дорожками качения при установившемся рабочем режиме и температуре. Интенсивность нагрузки подсчитывается по формуле Где R– радиальная нагрузка на опору, 9400 Н; К1 – динамический коэффициент, зависящий от характера нагрузки, 1 – при умеренных толчках и вибрации; К2 – коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе, 1 – при сплошном вале; К3 – коэффициент, учитывающий неравномерность распределения нагрузки между тел качения в двухрядных подшипниках, 1 – для подшипника с одним рядом колец; b - рабочая ширина посадочного места, b = B-2r = 30 – 2 3 = 24 мм В – ширина подшипника, 30 мм; r- координата монтажной фаски внутреннего или наружного кольца подшипника, 2,5 мм Таблица 6 – Поля допусков посадочных поверхностей валов и отверстий для сопряжения с кольцами подшипников

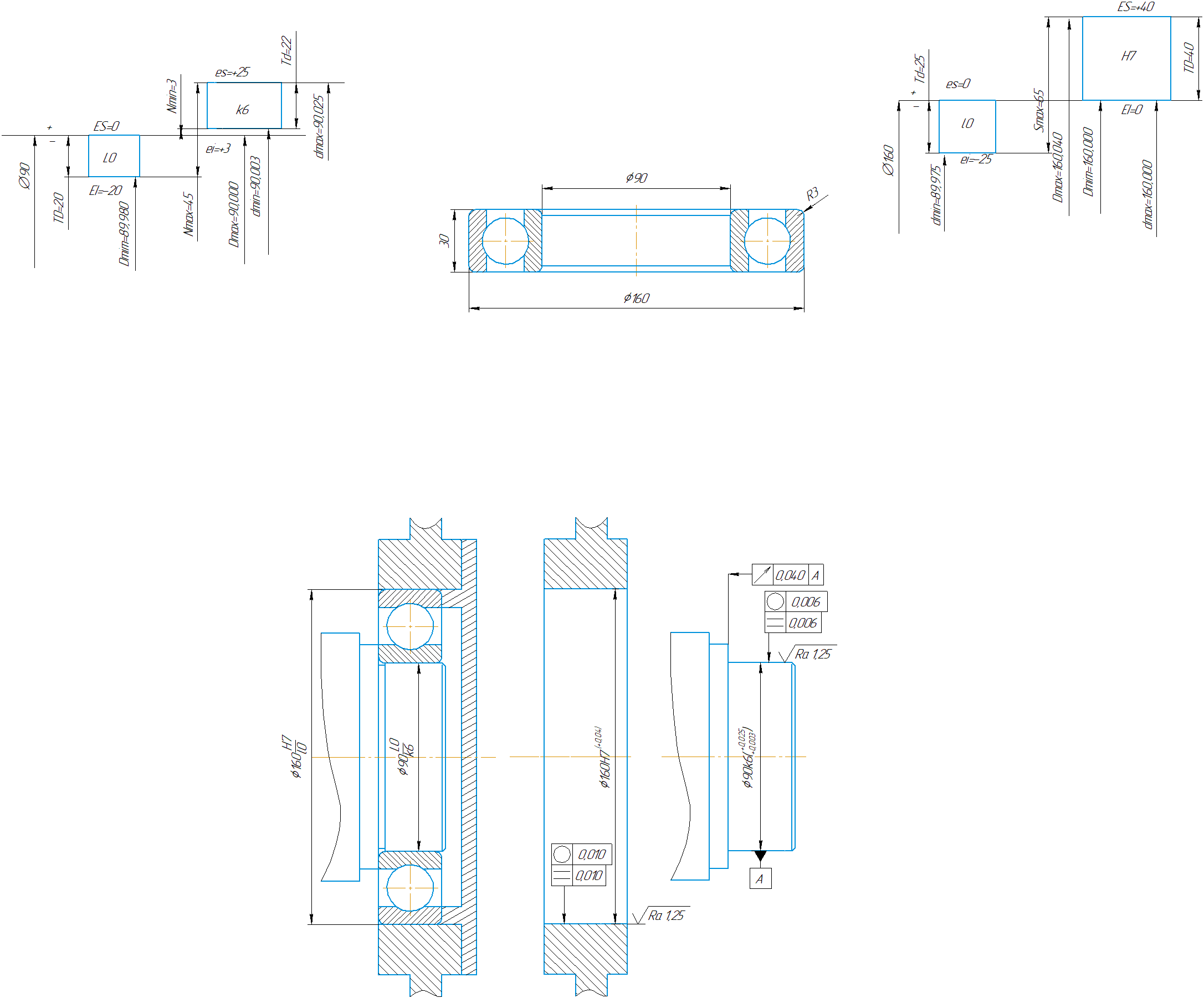

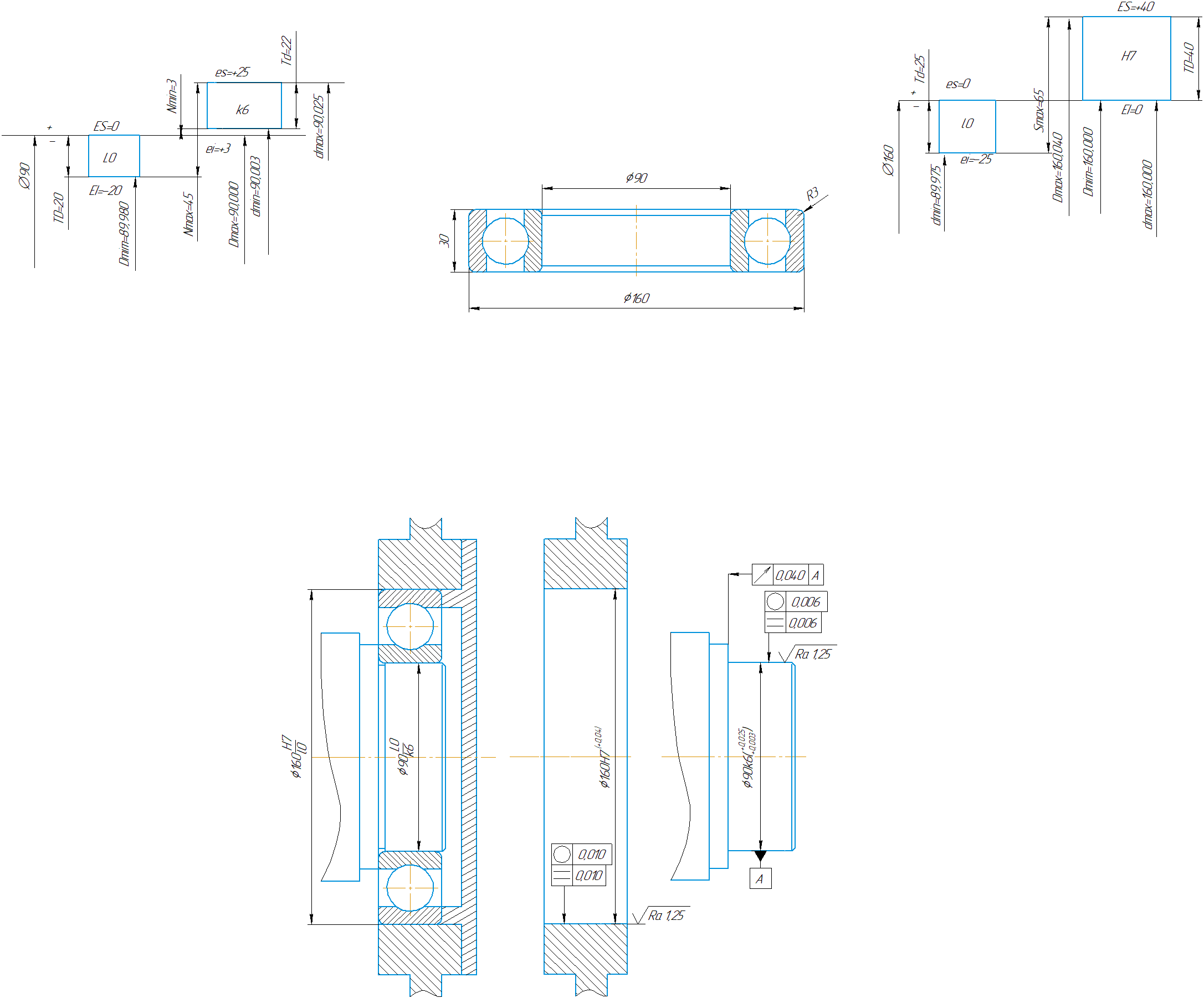

При нагружении более 300 Нм выбираем посадку вала – k6; Посадка вал-подшипник Посадка отверстие-подшипник Расчёт соединения 90L0/k6 Выполним расчеты предельных размеров, допусков и посадку для соединения вторичного вала с внутренним кольцом подшипника 90L0/k6. Для этого определим предельные отклонения мм: ES = 0 мм; EI = -0,020 мм; es=+0,025 мм; ei= +0,003 мм. Предельные размеры: Dmax, Dmin, dmax, dmin, мм, допуски TD, Td, мм. Dmax = D+ES = 90 + 0 = 90 мм. Dmin = D+EI =90 + (-0,02) = 89,98 мм. TD = ES-EI = 0 – (-0,02) = 0,02 мм. dmax = d+es = 90 + 0,025 = 90,025 мм. dmin =d+ei = 90 + 0,003 = 90,003 мм. Td = es-ei = 0,025 – 0,003= 0,022 мм. Натяги Nmax= es-EI= 0.025 – (-0,020)= 0,045 мкм. Nmin= ei- ES = 0,003 – 0= 0,003 мкм. Допуск посадки TN=TD+Td = 0,020+0,022 = 0,042 мм  Рисунок 7 - Посадка нвутренеого кольца подшипнка Таблица 7 – Анализ посадки 90L0/k6

Расчёт соединения 160H7/l0 Выполним расчеты предельных размеров, допусков и посадку для соединения задней крышки с наружным кольцом подшипника 160H7/l0. Для этого определим предельные отклонения, мм: ES = 0,040 мм; EI = 0,0 мм; es = -0,00 мм; ei =- 0,025 мм. Dmax = D+ES = 160 + 0.04 = 160,04 мм Dmin = D+EI = 160 – 0,0 = 160,00 мм. TD = ES-EI = 40 - 0 = 40 мкм . dmax = d+ es = 160 - 0,00 = 160,000 мм. dmin = d+ei = 160 + (-0,025) = 159.975 мм. Td =es-ei = – (-0,025) = 0,025 мм. Зазоры в соединении Smax = ES-ei = 0,040 – 0,018 = 0,058 мм. Smin = EI-ei = 0 – 0 = 0 мм. Допуск посадки TS=TD+Td = 0,040+0,025 = 0,065 мм Строим схему полей допусков  Рисунок 8 - Поля допусков наружного кольца подшипника Таблица 8 – Анализ посадки 160H7/l0

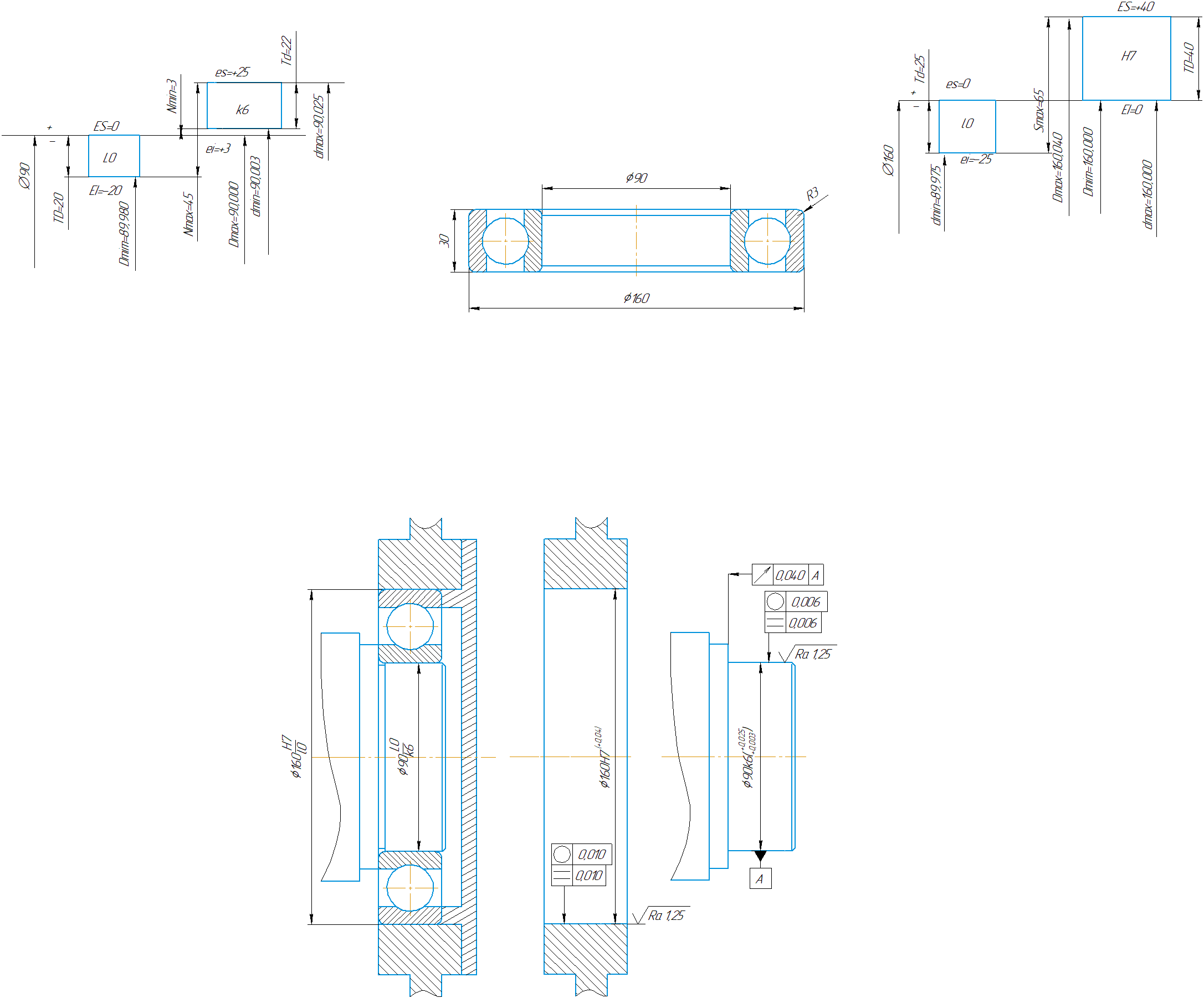

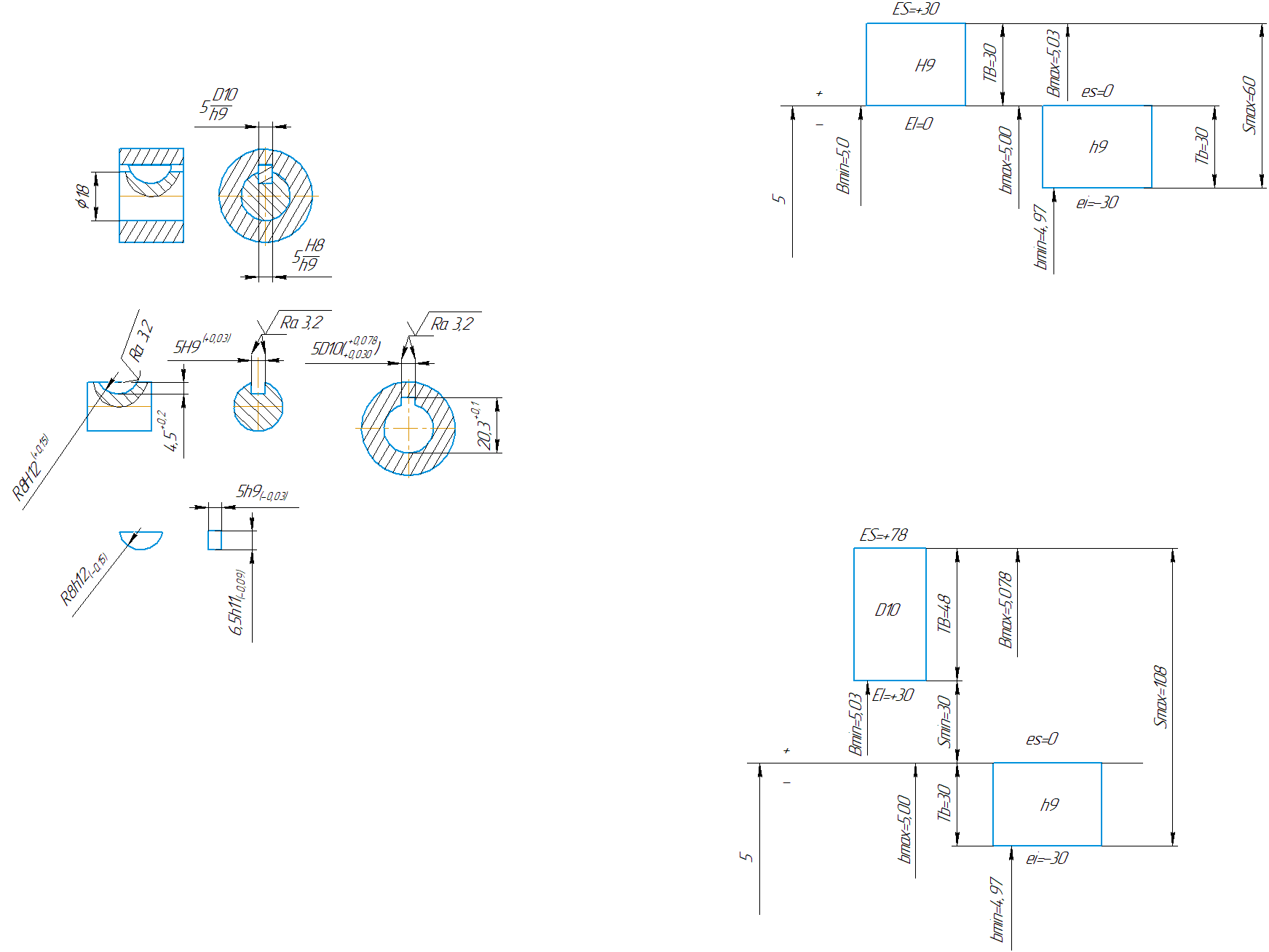

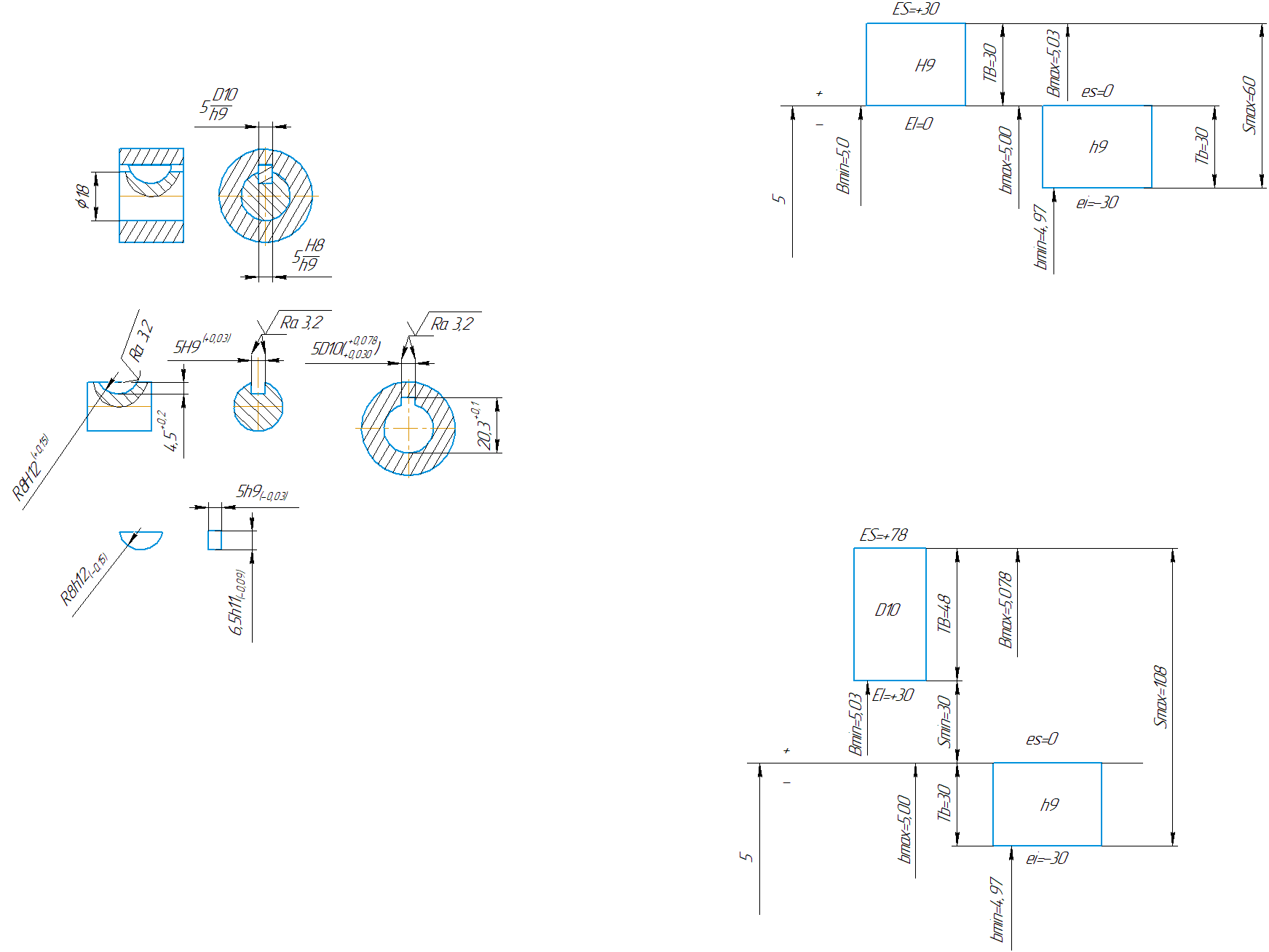

Рисунок 9 – Крышка и вал подшипника Расчёт посадок шпоночного соединения В задании требуется Определить основные размеры шпоночного соединения. Выбрать поля допусков деталей шпоночного соединения по ширине шпонки. Назначить поля допусков и определить предельные отклонения остальных размеров шпоночного соединения. Подсчитать все размерные характеристики деталей шпоночного соединения и для сокращения отчета записать их в таблицу 4. Определить предельные зазоры и натяги в соединении шпонка-паз вала и шпонка-паз втулки. Вычертить схему расположения полей допусков по ширине шпонки. Вычертить эскизы шпоночного соединения и его деталей с указанием всех основных размеров и полей допусков в буквенном и числовом обозначении. Исходные данные: Диаметр вала d, мм, 18. Конструкция шпонки - призматическая. Назначение (вид) соединения - свободное. Решение Учитывая характер соединения, посадка для паза на валу - 5  Рисунок 10 – Обозначение посадки шпоночного соединения Учитывая характер соединения, посадка для паза на валу - 5 Расчет посадки для паза в ступице 5 Определяем из таблиц 2 предельные отклонения для «отверстия» ES=+0,078 мм, EI= 0,030 мм, предельные отклонения для «вала» es = 0, ei = -0,03 мм. Расчет предельных размеров Bmax, Bmin, мм, и допуск TB, мм, для ширины паза на валу рассчитывается по формулам. Bmax = bh+ES =5 + 0,078 = 5,078 мм Bmin = bh+EI = 5 + 0,030 = 5,030 мм TB = ES-EI = 0,098 – 0,040) = 0,058 мм Предельные размеры bmax, bmin, мм, и допуск Tb, мм, для ширины шпонки рассчитываются по формулам bmax = bh +es= 5 + 0 = 5 мм bmin = bh +e i= 5 + (-0,03) = 4,97 мм Tb = es-ei = 0 – (-0,03) = 0,03 мм. Определяем соответственно зазор S, мм, и допуск TS, мм Smax = ES – ei = 0,078 – (-0,03) = 0,106 мм Smin = EI – es = 0,030 – (-0,0) = 0,030 мм TS = TB+Tb = 0,048 +0,03 = 0,078 мм Схема полей допусков соединения 5  Рисунок 11 – Поле допуска посадки 5 Расчет посадки для паза в ступице 5 Определяем из таблиц 2 предельные отклонения для «отверстия» ES=+0,030 мм, EI= 0,000 мм, предельные отклонения для «вала» es = 0, ei = -0,03 мм. Расчет предельных размеров Bmax, Bmin, мм, и допуск TB, мм, для ширины паза на валу рассчитывается по формулам. Bmax = bh+ES =5 + 0,030 = 5,030 мм Bmin = bh+EI = 5 + 0,000 = 5,000 мм Допуск отверстия TB = ES-EI = 0,030 – 0,000 = 0,030 мм Предельные размеры bmax, bmin, мм, и допуск Tb, мм, для ширины шпонки рассчитываются по формулам bmax = bh +es= 5 + 0 = 5 мм bmin = bh +e i= 5 + (-0,03) = 4,97 мм Допуск вала Tb = es-ei = 0 – (-0,03) = 0,03 мм Определяем соответственно зазор S, мм, и допуск TS, мм Smax = ES – ei = 0,030 – (-0,03) = 0,060 мм Smin = EI – es = 0,000 – (-0,0) = 0,000 мм Допуск посадки TS = TB+Tb = 0,030 +0,03 = 0,060 мм Схема полей допусков соединения 5  Рисунок 12 – Поле допуска посадки 5 Таблица 9 - Размерные характеристики деталей шпоночного соединения

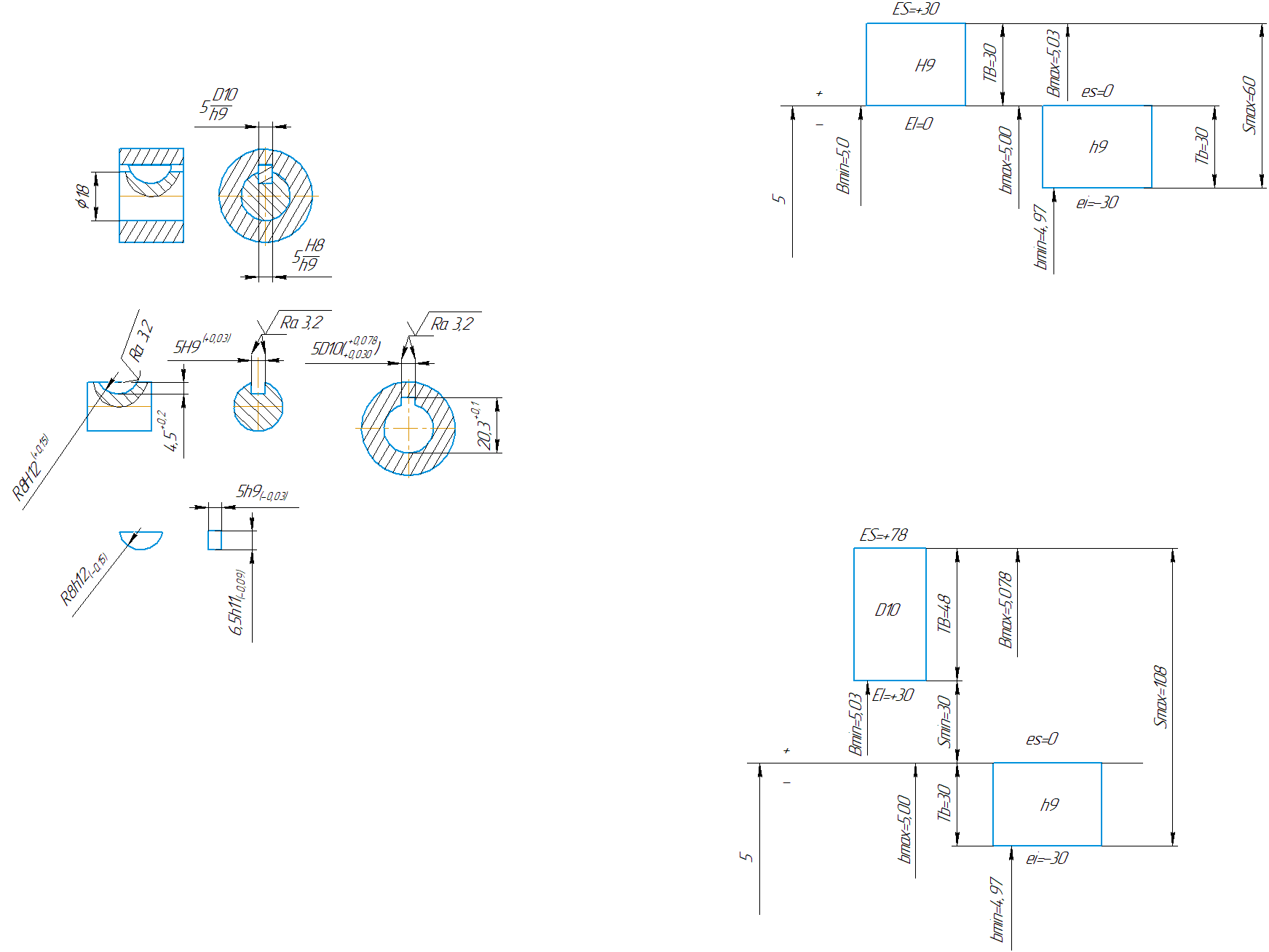

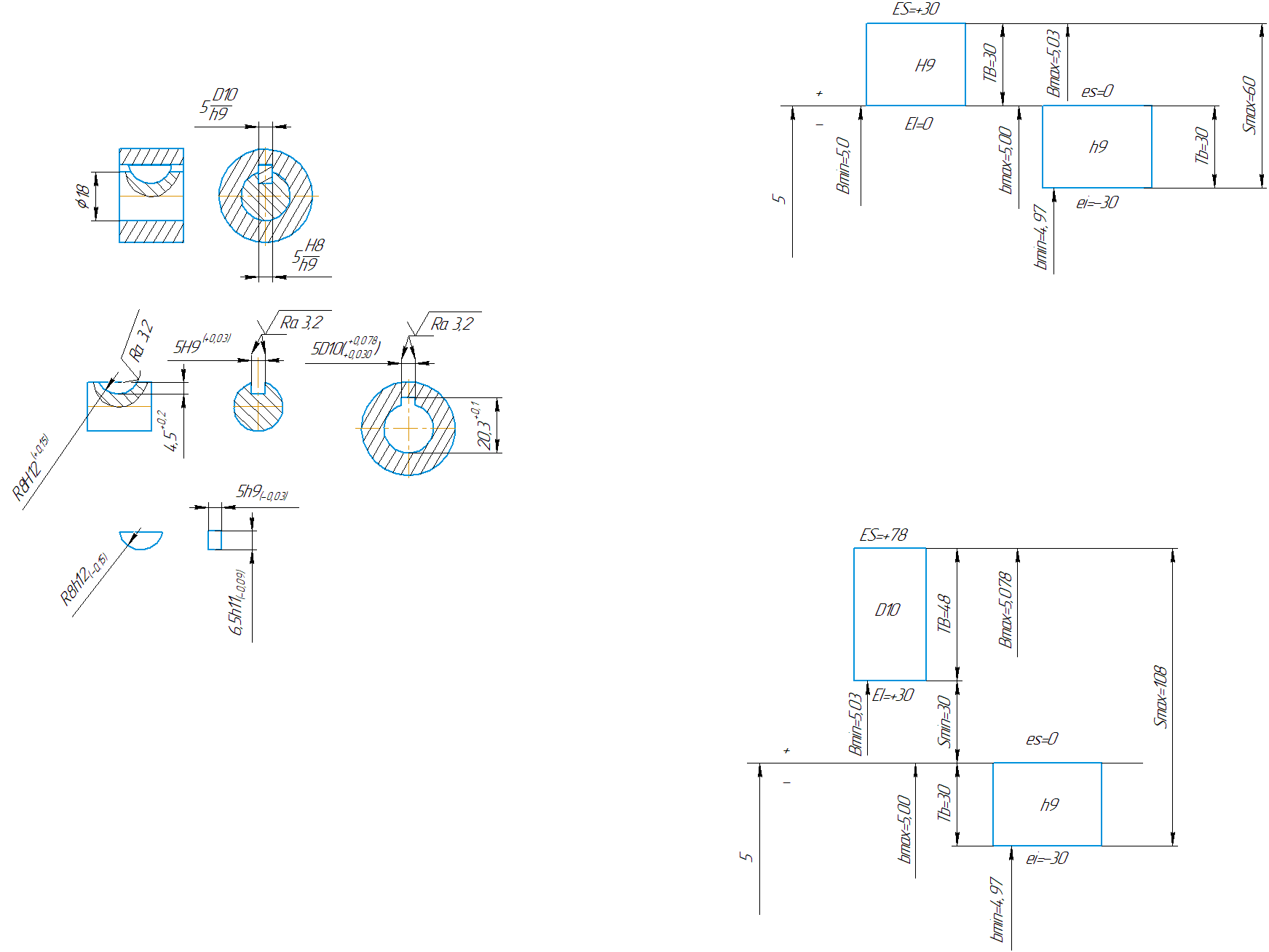

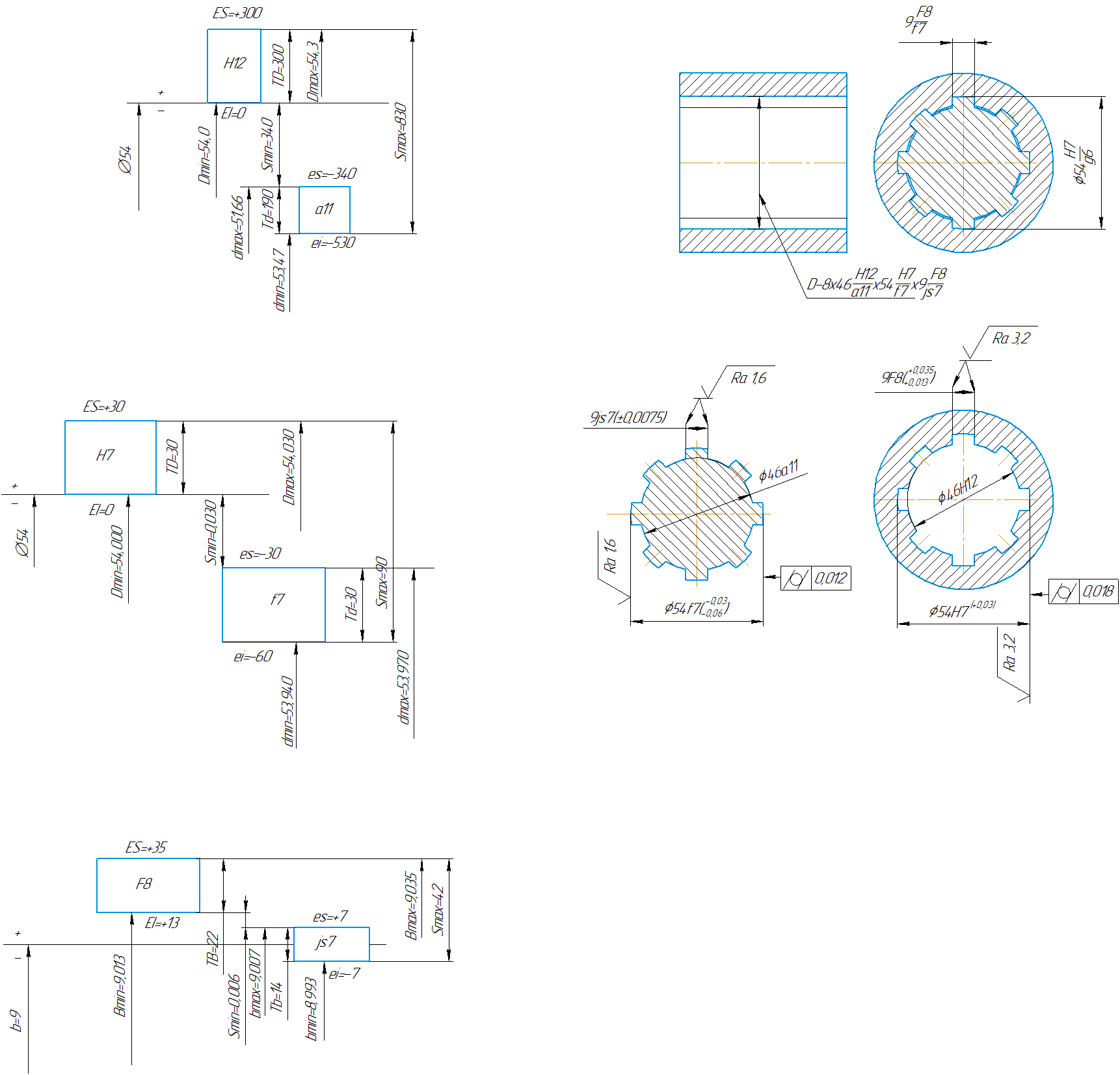

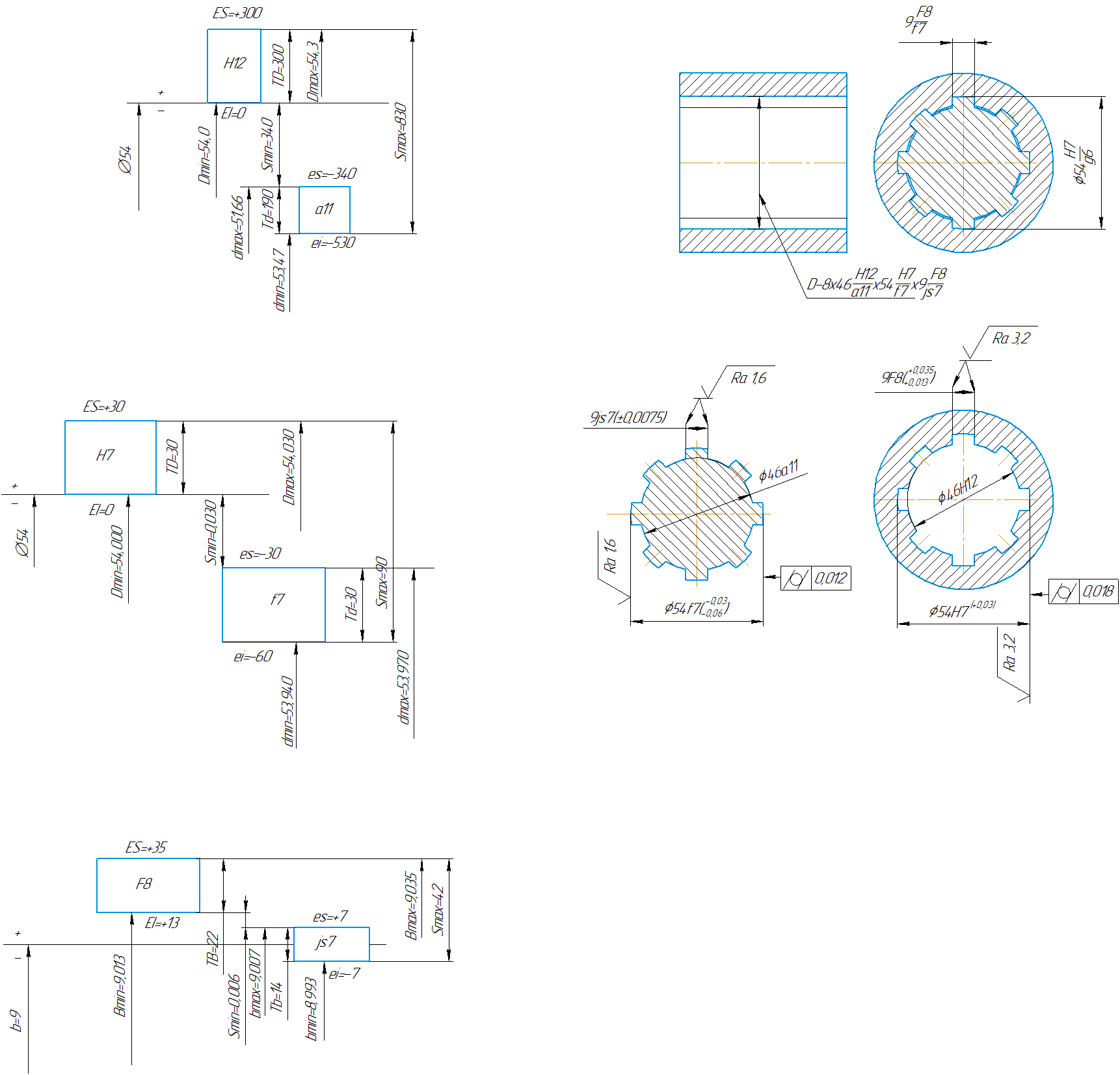

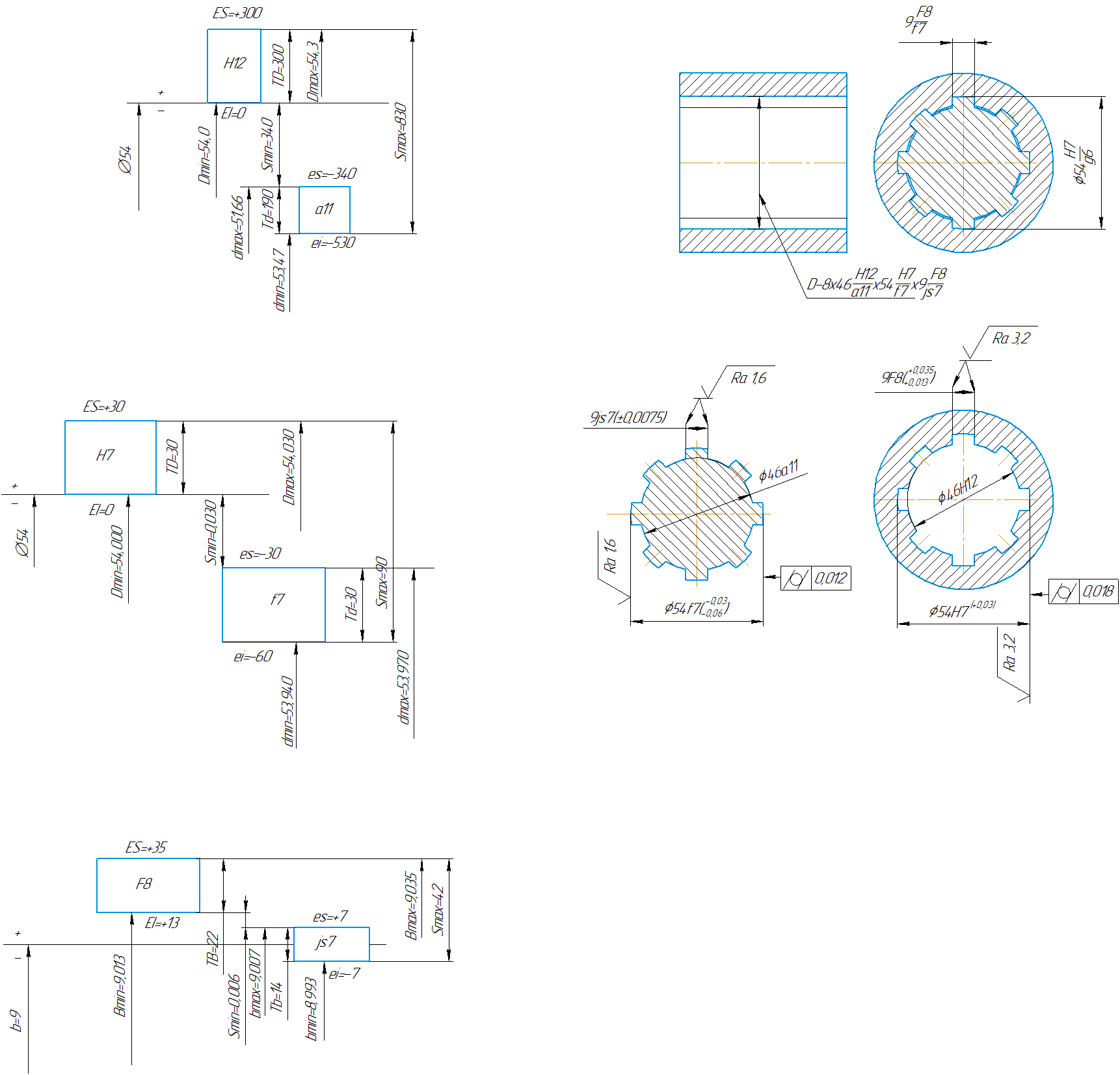

Рисунок 13 – Детали шпоночного соединения Расчёт посадок шлицевого соединения В задании требуется Определить основные размеры шлицевого соединения. Назначить поля допусков и определить предельные отклонения размеров шлицевого соединения. Подсчитать все размерные характеристики деталей шлицевого соединения. Определить предельные зазоры и натяги в соединении шлицы-паз вала и шлицы-паз втулки. Вычертить схему расположения полей допусков шлицевых соединений. Вычертить эскизы шлицевого соединения и его деталей с указанием всех основных размеров и полей допусков в буквенном и числовом обозначении. Исходные данные: Решение Выбираем центрирование по наружному диаметру D. Оно рекомендуется в случаях повышенных требований к точности соосности элементов соединений, когда твёрдость втулки не слишком высока и допускает обработку чистовой протяжкой, а вал обрабатывается фрезерованием и шлифованием по наружному диаметру. Такое центрирование применяется как для подвижных, так и неподвижных соединений. Посадка с зазором в системе отверстия Для отверстия Верхнее и нижнее предельные отклонения 54Н7(+0,030) ES= +0,030 мм EI = 0 мм Наибольший размер отверстия Dmax = D+ES = 54+0,030 = 54,030 мм Наименьший размер отверстия Dmin = D+EI = 54+0 = 55 мм Допуск отверстия TD= ES-EI = 0,030-0 = 0,030 мм Для вала Верхнее и нижнее предельные отклонения es = -0,030 мм ei = - 0,060 мм Наибольший диаметр вала dmax = d + es = 54+(-0,03)= 53,97 мм Наименьший диаметр вала dmin = d +ei = 54+ (-0,06)= 53,94 мм Допуск вала Td= es-ei = - 0,030 - (-0,060)= 0,030 мм Координата середины поля допуска Рассчитываем зазоры Smax = ES-ei = 0,030- (-0,060) = 0,090 мм Smin = EI-es = 0 – (-0,030) = 0,030 мм Допуск посадки TS= TD=Td = 0,030 +0,030 = 0,060 мм  Рисунок 14 – Схема допусков посадки с зазором Для посадки с зазором с системе отверстия Для отверстия Верхнее и нижнее предельные отклонения 46Н12(+0,250) ES=0,250 мм EI = 0 мм Наибольший размер отверстия Dmax = D+ES = 46+0,25 = 46,25 мм Наименьший размер отверстия Dmin = D+EI = 46+0 = 46 мм Допуск отверстия TD= ES-EI = 0,250-0 = 0,250 мм Для вала Верхнее и нижнее предельные отклонения es = -0,320 мм ei = - 0,480 мм Наибольший диаметр вала dmax = d+ es = 46+(-0,320)= 45,68 мм Наименьший диаметр вала dmin = d +ei = 46+ (-0,480)=45,520 мм Рассчитываем зазоры Smax = ES-ei = 0,250- (-0,480) = 0,730 мм Smin = EI-es = 0 – (-0,320) = 0,320 мм Допуск посадки TS = TD+Td = 0,25+0,16 = 0,41 мм  Рисунок 15 - Поля допусков посадки Для посадки Для отверстия Верхнее и нижнее предельные отклонения ES=0,035 мм EI = 0,013 мм Наибольший размер отверстия Вmax = В+ES = 9+0,035 = 9,035 мм Наименьший размер отверстия Вmin = В+EI = 9+0,013 = 9,013 мм Допуск отверстия TB= ES-EI = 0,035-0,0 13 = 0,022 мм Для вала Верхнее и нижнее предельные отклонения es = 0,007 мм ei = - 0,007 мм Наибольший диаметр вала bmax = b + es = 9+ 0,007= 9,007 мм Наименьший диаметр вала bmin = b +ei = 9+ (-0,007)= 8,993 мм Tb = es-ei = 0,007 - 0,007 = 0,00 мм Зазоры посадки Smax = ES-ei = 0,035- (-0,007) = 0,042 мм Smin = EI-es = 0.013 – 0,007 = 0,006 мм Допуск посадки TS = TB=Tb = 0,022+0,014 =0,036 мм  Рисунок 16 – Поле допуска  | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||