Курсовая по ВСП. курсач Величко. 1 Определение интервала закрепления плетей бесстыкового пути 1 Исходные данные

Скачать 91.66 Kb. Скачать 91.66 Kb.

|

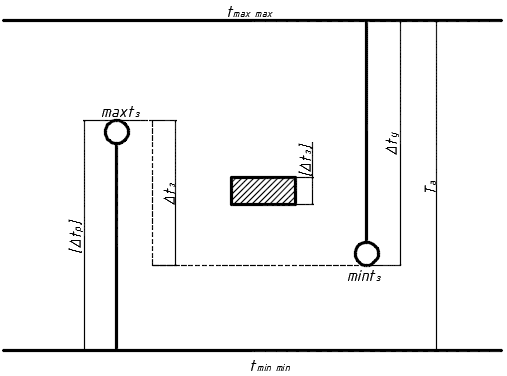

1 Определение интервала закрепления плетей бесстыкового пути 1.1 Исходные данные Проектируемый участок укладки бесстыкового пути находится вблизи станции «Карасук 3 » Западно-Сибирской железной дороги. Участок относится к предприятию ПЧ-24. На участке обращаются грузовые локомотивы типа ВЛ-10 и пассажирские типа ЧС-2 с максимальной скоростью движения 80 и 100 км/ч соответственно. Минимальный радиус кривой составляет 300 м. По данным многолетних наблюдений в районе станции «Карасук 3» абсолютный максимум температуры рельсов  равен 60 равен 60 , а абсолютный минимум , а абсолютный минимум  равен -47 равен -47 . .1.2 Условия укладки бесстыкового пути Возможность укладки бесстыкового пути в конкретных условиях устанавливается сравнением допускаемой температурной амплитуды [T] для данных условий с фактически наблюдавшейся в данной местности амплитудных колебаний температуры  . . , (1.1) , (1.1)Значения, фактически наблюдаемой в данной местности амплитуды колебания температуры определяется по формуле  . (1.2) . (1.2)Допускаемая амплитуда изменений температур рельсов определяется по формуле  , (1.3) , (1.3)где  – допускаемое повышение температуры рельсовых плетей относительно температуры их закрепления, определяемое из условия обеспечения устойчивости пути выбросу при действии сжимающих продольных сил, градусы Цельсия; – допускаемое повышение температуры рельсовых плетей относительно температуры их закрепления, определяемое из условия обеспечения устойчивости пути выбросу при действии сжимающих продольных сил, градусы Цельсия; – допускаемое понижение температуры рельсовых плетей относительно температуры их закрепления, определяемое из условия обеспечения прочности при совместном воздействии на путь подвижного состава и температуры, градусы Цельсия; – допускаемое понижение температуры рельсовых плетей относительно температуры их закрепления, определяемое из условия обеспечения прочности при совместном воздействии на путь подвижного состава и температуры, градусы Цельсия; – минимальный интервал температур, в котором окончательно закрепляются плети, градусы Цельсия. – минимальный интервал температур, в котором окончательно закрепляются плети, градусы Цельсия.Расчетный температурный интервал закрепления рельсовых плетей определяется по формуле  . (1.4) . (1.4)Минимальный температурный интервал принимается равным 10  . .Границы расчетного интервала закрепления, то есть наименьшую и наиболь- шую температуру закрепления плетей, определяют по формулам  , (1.5) , (1.5) . (1.6) . (1.6)Допускаемое понижение температуры рельсов по сравнению с температурой их закрепления определяется их прочностью при действии растягивающих напряжений, возникающих в кромке подошвы рельса от подвижного состава, которые в свою очередь зависят от скорости движения подвижного состава. Схема к определению расчетного интервала закрепления плетей приведена на рисунке 1.1  Рисунок 1.1 – Схема к определению расчетного интервала закрепления плетей бесстыкового пути Полученные данные сравниваем с оптимальной температурой закрепления. Для Западно-Сибирской железной дороги рекомендуется принимать  . .Таким образом, подставляя известные значения в данные формулы получим значения границ интервала температуры закрепления рельсовой плети. Все расчеты по заданным локомотивам и радиусам кривых сведены в таблицы 1.1 , 1.2 и 1.3. Таблица 1.1 – Расчет интервала температуры закрепления рельсовой плети для локомотива ВЛ-10

Таблица 1.2 - Расчет интервала температуры закрепления рельсовой плети для локомотива ЧС-2

Таблица 1.3 – Учет вариантов усиления конструкции бесстыкового пути в кривых малого радиуса

Схемы определения интервала температуры закрепления плетей бесстыкового пути для участка в районе станции «Карасук 3» для локомотивов ВЛ-10 и ЧС-2 приведены на рисунке 1.2 и 1.3 соответственно. 1.3 Заключение к определению интервала температуры закрепления плетей бесстыкового пути В результате расчетов определения интервалов закрепления плети, рекомендуемый скоростной режим движения поездов (в зимнее время, как правило ночью, при прогнозе метеостанций о наступлении температур рельса близких к экстремально низким значениям): – для пассажирского локомотива ЧС-2 в прямых и кривых радиусом более 500 м – V = 100 км/ч , от 500 до 300 м V = 80 км/ч; – для грузового локомотива ВЛ-10 в прямых и кривых радиусом более 300 м – V = 80 км/ч; Ограничение скорости на конкретных участках, в конкретный зимний и ночной период времени устанавливается начальником железной дороги. В прямых и кривых радиусом до 365 м укладываются типовые конструкции бесстыкового пути , в кривых радиусом от 365 до 325 м требуется усиление конструкции бесстыкового пути по 1 варианту (укладка железобетонных шпал с повышенным сопротивлением сдвигу поперёк оси пути), в кривых радиусом от 325 до 300 м по 3 варианту ( отложение плеча и откоса балластный призмы и применение шпал с повышенным сопротивлением сдвигу). 2 Принудительный ввод рельсовых плетей в оптимальный температурный интервал при помощи ГНУ 2.1 Общие положения В случаях необходимости укладки рельсовых плетей при температуре рельсов ниже оптимальной, следует прибегнуть к способу принудительного ввода их в оптимальную температуру закрепления. Такой же способ применяется и перед сваркой эксплуатируемых плетей, ранее уложенных и закрепленных при температуре ниже оптимальной. Принудительный ввод плетей в оптимальную температуру выполняется с использованием гидравлических натяжных устройств (ГНУ) или нагревательных установок и обязательным вывешиванием их на роликовые опоры или пластины. Перед началом работ с использованием ГНУ должны быть выполнены расчеты по определению изменения длины плети Δl и прилагаемого растягивающего усилия N, необходимого для удлинения плети (или полуплети). 2.2 Расчет по определению изменения длины плети Удлинение плети (или ее частей) определяется по формуле  (2.1) (2.1)где  - коэффициент температурного расширения рельсовой стали, равный - коэффициент температурного расширения рельсовой стали, равный0,0000118 1/˚С;  – длина плети, м; – длина плети, м; - перепад между температурой первоначального закрепления или температурой рельсовых плетей при укладке и температурой рельсов при производстве работ по растяжению плети, град. Цельсия. - перепад между температурой первоначального закрепления или температурой рельсовых плетей при укладке и температурой рельсов при производстве работ по растяжению плети, град. Цельсия. Принудительный ввод плетей в оптимальную температуру производится полуплетями. Необходимые усилия для создания расчетных удлинений в плетях определяются по формуле  , (2.2) , (2.2)где  - модуль упругости рельсовой стали, равный - модуль упругости рельсовой стали, равный  ; ; - площадь поперечного сечения рельса, равная 82,65·10-4. - площадь поперечного сечения рельса, равная 82,65·10-4. кН. кН.Длина анкерного участка определяется из выражения  (2.3) (2.3)где  – сопротивление РШР продольному сдвигу, принимается 12 кН/м. – сопротивление РШР продольному сдвигу, принимается 12 кН/м. м. м.Для контроля равномерности удлинения плети на подошву рельса в створе с краем подкладки через каждые 50 м наносят риски, расчётное перемещение которых определяется по формуле  , (2.4) , (2.4)где  ̶̶ расстояние от неподвижного конца плети до i-ой риски. ̶̶ расстояние от неподвижного конца плети до i-ой риски.Для первого сечения  м. м.Расчет перемещений контрольных сечений при принудительном вводе для остальных сечений сведены в таблицу 2.1 Таблица 2.1 – Расчет перемещений в контрольных сечениях при принудетльном вводе

2.3 Заключение к принудительному вводу рельсовых плетей в оптимальный температурный интервал при помощи ГНУ В результате расчетов были найдены величина необходимого усилия для создания расчетных удлинений в плетях, равная 450,575 кН, Длина анкерного участка равная 37,55 м и удлинение плети равное 0,208 м. 3 Напряженно-деформированное состояние рельсовой плети 3.1 Контроль за напряженно-деформированным состоянием рельсовой плети в процессе эксплуатации Угон плети возможен: - прижатие рельсов к основанию ниже допускаемых значений; - шпальные ящики заполнены балластом меньше чем на 50 %. На наличие угона плетей указывают следы клемм на подошве рельса, а так же смещение подкладок по шпалам. На наличие угона всей РШР указывает взбугривание или неплотное прилегание балласта к боковым граням шпал, а также перекосы шпал. Контроль за угоном плетей осуществляется по смещению контрольных сечений рельсовой плети относительно «маячных» шпал. В качестве «маячной» шпалы выбирается шпала, расположенная против пикетного столбика (километрового), а также 5-я шпала от торца плети в случае если расстояние до следующей «маячной» шпалы более 30 м. Оборудование «маячных» шпал производится до укладки рельсовых плетей, а нанесение рисок на плетях сразу после их укладки. После выполнения работ по разрядке температурных напряжений принудительного ввода плети, положение рисок на плетях корректируется. Удлинение плети между «маячными» шпалами (100м) определяется по формуле  , (3.1) , (3.1)где  - смещение плети в i-ом контрольном сечении. - смещение плети в i-ом контрольном сечении.Отклонение фактической температуры плети от первоначальной определяется по формуле  (3.2) (3.2)где  - измеренное фактическое удлинение (с «+») или укорочение (с «-») плети, мм; - измеренное фактическое удлинение (с «+») или укорочение (с «-») плети, мм; - расстояние между «маячными» шпалами, м - расстояние между «маячными» шпалами, мФактическая температура закрепление плети определяется по формуле  , (3.3) , (3.3)где  - температура предыдущего закрепления (при укладки плети или перераспределении напряжений в ней), градусы Цельсия. - температура предыдущего закрепления (при укладки плети или перераспределении напряжений в ней), градусы Цельсия.Расчет для первых двух «маячных» шпал:  мм, мм, , ,  . .Расчет для остальных «маячных» шпал сведен в таблицу 3.1 Таблица 3.1 - Расчет фактической температуры закрепления участков рельсовой плети по данным наблюдений за перемещениями плети относительно маячных шпал

3.2 Заключение по напряженно-деформированному состоянию рельсовой плети В результате расчета фактической температуры закрепления участков рельсовой плети получилось, что возможен разрыв плети между 2 и 3 «маячной» шпалой. 4 Восстановление целостности бесстыковой плети После вырезки опасного дефекта или излома плети должны быть приняты меры по восстановлению ее целостности и температуры закрепления на участке производства работ. В зависимости от температуры окружающей среды и возможностей восстановление плетей может производится в один, два или три этапа. При восстановлении в один этап производят сразу восстановление плети сваркой с восстановлением, при необходимости, ее температуры закрепления на участке производства работ. При восстановлении в два этапа производят сначала временное, а затем окончательное восстановление плети сваркой с восстановлением, в случае необходимости, температуры закрепления плети на участке производства работ. При восстановлении в три этапа (в случае вертикального излома плети) производят краткосрочное, временное, а затем окончательное восстановление плети сваркой с восстановлением, при необходимости, температуры закрепления плети на участке производства работ. 4.1 Краткосрочное восстановление бесстыковой плети Краткосрочное восстановление производится с целью пропуска одного или нескольких поездов с ограничением скорости их движения и применяется при развитии внутренней поперечной трещины сверх нормируемых размеров, выхода их на поверхность рельса и поперечном сквозном изломе рельса с образованием зазора не более 40 мм. Для пропуска поездов в месте повреждения рельса устанавливаются шестидырные накладки, стягиваемые струбцинами с высокопрочными болтами. Затяжка высокопрочных болтов производится крутящим моментом не менее 1100 Н.м. В процессе затяжки болтов должно производиться обязательное обстукивание накладок молотками. По завершению затяжки гайки болтов струбцин должны быть зафиксированы стопорными скобами. Скорость движения по участку, где произведено краткосрочное восстановление плети с использованием струбцин ПСС-36 др., стянутых высокопрочными болтами, при зазоре в месте излома 25 мм и менее, не должна превышать 50 км/ч, а при зазоре более 25 мм (25÷40 мм) – 25 км/ч. Указанные струбцины при краткосрочном восстановлении плетей могут находиться в пути не более 4-х часов, в течение которых должно быть организовано временное или окончательное восстановление плети. Скорость движения поездов по участку, где краткосрочное восстановление производилось с использованием струбцин, приведенным на рисунке 2, не должна превышать 25 км/ч, время нахождения их в пути – не более 3-х часов, в течение которых должно быть организовано временное или окончательное восстановление плети. До их проведения стык должен находиться под непрерывным наблюдением специально выделенного работника дистанции пути. 4.2 Временное восстановление бесстыковой плети Временное восстановление производится для обеспечения безопасного движения поездов в период до окончательного восстановления, по участку пути, где произошел излом рельса, со скоростью предусмотренной графиком движения поездов. Временное восстановление производят вырезкой дефектного места с образованием куска рельса длиной 8-11 м или в соответствии с требованиями отдельных дорог длиной не менее 6 м. Место излома или опасный дефект вырезаются пилой с пропилом плети с двух сторон от излома (опасного дефекта) при соблюдении условий, чтобы пропилы располагались не менее, чем 3 м от места излома или дефекта и сварного стыка, если он расположен вне вырезаемого куска рельса. На образовавшихся концах рельсовой плети просверливают болтовые отверстия, в вырезанное место в плети вставляют заранее подготовленный временный рельс с болтовыми отверстиями и шестидырными накладками соединяют с плетью. Временный рельс должен соответствовать плети по термообработке, иметь одинаковый ±1 мм боковой и вертикальный износ и близкую ± 100 млн. тонн груза наработку (пропущенный тоннаж). 4.3 Окончательное восстановление бесстыковой плети Окончательное восстановление целостности рельсовой плети заключается в вваривании в рельсовую плеть заранее подготовленного рельса без болтовых отверстий взамен временного. Ввариваемый рельс должен соответствовать плети по виду термообработки, иметь близкий боковой и вертикальный износ (±1 мм) и отличаться по наработке не более чем на ± 100 млн. тонн груза. В исключительных случаях для окончательного восстановления плети могут быть использованы новые рельсы. Вваривание рельса может производиться электроконтактным способом с применением передвижной рельсосварочной машины или алюминотермитной сваркой. Восстановление целостности плетей с применением машин ПРСМ или алюминотермитной сваркой производится по технологиям, разработанным в соответствии с техническими требованиями железных дорог. Восстановление целостности плетей с применением ПРСМ может производиться двумя способами: с подтягиванием привариваемой рельсовой плети и с предварительным изгибом. Сварка с подтягиванием плети выполняется, если расстояние от конца ее до места восстановления не превышает 150 м. При сварке с подтягиванием сначала приваривают к плети рельсовую вставку, а затем к ней короткую (не более 150 м) подтягиваемую плеть. Для этого подтягиваемую плеть раскрепляют, вывешивают на каждой 15-ой шпале на ролики диаметром 20-22 мм или на парные пластины, толщиной по 5 мм, изготовленные из материалов с коэффициентом трения не более 0,10-0,15. При установке роликов подрельсовые прокладки снимаются, а парные пластины устанавливаются на подрельсовые прокладки. 5 Допускаемые изменения температуры рельсовых плетей при текущем содержании Особой задачей линейных работников, эксплуатирующих бесстыковой путь, является обеспечение его устойчивости против выброса. Допускаемые изменения температуры рельсовых плетей при текущем содержании бесстыкового пути приведены в таблице 5.1. Таблица 5.1 ̶ Допускаемые изменения температуры рельсовых плетей при текущем содержании бесстыкового пути

Введение Целью данной курсовой работы является расчет конструкции бесстыкового пути путем решения задач по определению интервала закрепления плетей бесстыкового пути, принудительному вводу рельсовых плетей в оптимальный температурный интервал при помощи ГНУ и контролю за напряженно-деформированным состоянием рельсовой плети в процессе эксплуатации. Также необходимо ознакомиться с теоретическим материалом по краткосрочному , временному и окончательному восстановлению целостности рельсовых плетей бесстыкового пути и допускаемыми изменениями температуры рельсовых плетей бесстыкового пути при текущем содержании пути. Заключение В ходе выполнения курсовой работы был установлен интервал закрепления плетей бесстыкового пути на заданном участке. Был произведен расчет по перемещению рисок в результате принудительного ввода плетей бесстыкового пути в оптимальную температуру закрепления. Выполнены расчеты фактической температуры закрепления участков рельсовой плети, в результате которых оказалось, что возможен разрыв на стометровой рельсовой плети между 2 и 3, а также между 3 и 4 «маячной» шпалой. Также возможен выброс между 1 и 2, а также между 5 и 6 «маячной» шпалой. А также были изучены восстановление целостности бесстыковой плети и допускаемые изменения температуры рельсовых плетей при текущем содержании. Список использованных источников 1. Инструкция по устройству, укладке, содержанию и ремонту бесстыкового пути. Утверждено распоряжением ОАО «РЖД» №2544р от 14.12.2016 г. 2. Карпущенко Н.И., Котова И.А., Осипов В.Г. Расчет пути на прочность, устойчивость и надежность. – Новосибирск: Изд-во СГУПСа, 2010. – 119 с. [Электронный ресурс] http://library.stu.ru 3. Железнодорожный путь: учебник / Е.С. Ашпиз, А.И. Гасанов, Б.Э. Глюзберг и др.; под. ред. Е.С. Ашпиза. – М., ФГБОУ «Учебно-методический центр по образованию на железнодорожном транспорте», 2013. – 544 с. [Электронный ресурс] http://e.lanbook.com КР.РКПБ-СД2-103-2022 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, мм

, мм ,

, ,

,