Дипломный проект. Пояснительная Грачев. 1. Организационнотехнологическая часть проекта 6 Описание узла 6

Скачать 1.13 Mb. Скачать 1.13 Mb.

|

|

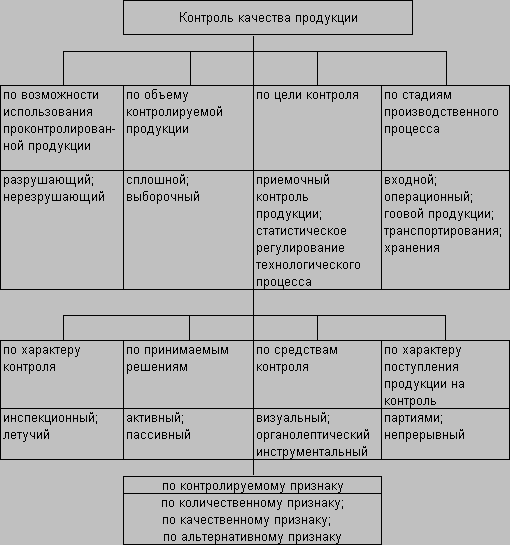

таким образом получают принятое количество оборудования Операция Cрасч=2,49/13,9=0,1 Операция Cрасч=2,32/13,9=0,1 Операция Cрасч=4,93/13,9=0,3 Операция Cрасч=0,5/13,9=0,03 Операция Cрасч=0,3/13,9=0,02 Операция Cрасч=1,9/13,9=0,1 Операция Cрасч=1,67/13,9=0,1 Операция Cрасч=6,41/13,9=0,4 Операция Cрасч=1,14/13,9=0,08 Операция Cрасч=4,42/13,9=0,3 Общее число рабочих верстаков на участке 2. Организация труда на участке сборки Под организацией труда понимают систему законодательных актов: социально-экономических, организационных, технических и лечебно-профилактических мероприятий и средств, обеспечивающих безопасность, сохранение здоровья, работоспособность человека в процессе труда. Организация труда включает в себя техническую безопасность и производственную санитарию. Ответственность за организацию труда в цехе несёт начальник цеха, на участке мастер. Условие труда на производстве зависит от следующих факторов: микроклимат, освещение, вентиляция, пожарная безопасность. Микроклимат производственных помещений - это условие внутренней среды помещений, который определяется действием на организм человека сочетанием температуры, влажности и скорости движения воздуха и теплового облучения. Если сочетание температуры этих параметров не является оптимальным для организма человека, то нарушается функциональное тепловое состояние организма человека, причём это будет сопровождаться напряжением реакций человека. При допустимых микроклиматических условиях могут наблюдаться дискомфортные ощущения, ухудшение самочувствия, понижающее работоспособность человека. Правильно спроектированное и рационально выполненное освещение производственных помещений на предприятиях машиностроительной промышленности оказывает положительное технологическое воздействие на работающих, которое способствует повышению качества продукции и производительности труда, обеспечивая его безопасность, снижает утомление и травматизм на производстве. Производственные процессы могут сопровождаться выделением тепла, вредных газов, паров, пыли и т. д. Для их устранения проводится вентиляция. Для увеличения воздушного потока и для снижения концентрации вредных веществ служит приточная вентиляция, а для оттока вредных веществ непосредственно из зоны работы с вредными веществами применяют вытяжную вентиляцию. 2.1. Оперативное управление процессом сборки. Управление процессом сборки механизма производится слесарем. Им задается темп и скорость сборки, соответствующий сменному заданию и времени работы. В процессе появления несоответствий, слесарь МСР сообщает бригадиру, а бригадир собирает рабочую группу (мастер, технолог, контролер), которая осуществляет выявление причин несоответствия. В современных рыночных отношениях к системе оперативного управления производством предъявляются жесткие требования с точки зрения оперативности и оптимальности принимаемых решений. Система оперативного управления производством является завершающим этапом планового управления предприятием и призвана регламентировать труд всех работников на основе сквозного единого календарного плана-графика. Данная система определяет номенклатурную производственную программу совместно с другими системами (маркетинга, технико-экономического планирования, техническими службами). На основе программы рассчитываются нормативы производственных запасов и незавершенного производства. Таким образом, система служит основой формирования и использования оборотных средств. Перед системой оперативного управления производством стоят следующие основные цели: формирование оптимальной программы производства совместно с другими системами управления предприятием; на входе в производство - строгий контроль материально-технического обеспечения; в производстве - обеспечение ритмичного и комплектного хода производства; на выходе из производства - обеспечение своевременной и комплектной поставки продукции в соответствии с договорными условиями. Исходя из целей оперативного управления вытекают следующие основные задачи: разработка прогрессивной системы оперативного управления производством, решение данной задачи может быть осуществлено двумя путями -посредством совершенствования действующей на предприятии системы на основе применения оптимальных календарно-плановых нормативов или через разработку и внедрение новой системы; разработка и внедрение оптимальных календарно-плановых нормативов; обеспечение равномерной и пропорциональной загрузки оборудования и рабочих на всех операциях технологического процесса; организация взаимосвязей всех функциональных систем управления для обеспечения основного производства всеми необходимыми ресурсами; оптимальный подход на каждом этапе разработки системы оперативного управления производством и во всех сферах ее функционирования; оперативная подготовка и систематический контроль выполнения производственной программы и планов-графиков и непрерывное оперативное планирование текущего хода производства (при изменяющихся условиях) по всему технологическому циклу изготовления изделий и деталей; непрерывный оперативный учет, анализ, координирование работы всех взаимосвязанных производственных подразделений предприятия и принятие оперативных мер по предупреждению нарушений и ликвидации возникающих отклонений. Оперативное управление производством осуществляется посредством совокупности взаимосвязанных функций - планирование, организация, учета, контроля, анализа, и регулирования при достаточно развитом составе материальных, трудовых, логических, информационных и других компонентов системы. Наиболее важное практическое значение имеют: разработка системы научно-обоснованных календарно-плановых нормативов по типам и фазам производства; разработка календарных планов-графиков работы цехов; оперативный учет, анализ и контроль над ходом производства; участие в разработке нормативов производственных запасов. 2.2 Организация рабочего места слесаря – сборщика. Рабочее место – это участок производственной площади цеха, закрепленный за одним рабочим или за бригадой рабочих, оснащенный всем необходимым для выполнения слесарно – сборочных работ. Правильная организация рабочего места слесаря – сборщика заключается в оснащении его высокопроизводительным оборудованием, инструментами, приспособлениями, инвентарем, подъемно – транспортными средствами и различными вспомогательными устройствами; в наиболее целесообразной планировке всех элементов рабочего места; в создании здоровых и безопасных условий труда; в обеспечении чистоты и порядка на рабочем месте; в налаживании бесперебойного обслуживания. Производительность труда слесаря – сборщика во многом зависит от правильного выбора инструментов и оборудования для оснащения его рабочего места. Поэтому одной из важных задач является систематическое внедрение новейших, более производительных видов оборудования и слесарно – сборочных инструментов. Кроме основного оборудования и оснастки на рабочем месте каждого слесаря – сборщика имеется так называемая оргоснастка: тумбочки, этажерки, стеллажи, планшеты и пюпитры для технологической документации, столы, производственная тара. Нередко на рабочих местах имеется также сигнализация для вызова мастера или обслуживающего персонала. Оснащение рабочих рациональной оснасткой в большей степени способствует повышению производительности и культуры труда слесарей – сборщиков. При организации рабочего места стремятся к тому, чтобы рабочий совершал различные движения наикратчайшим путем и меньше утомлялся. Все движения рабочего при работе руками условно разделяют на пять групп в порядке нарастания протяженности и затрат энергии. Движение первой группы выполняются только пальцами, второй – пальцами и кистью руки, третьей – всей рукой, четвертой – всей рукой и наклоном плеча, пятой – одной или двумя руками с наклоном туловища. Наиболее утомительными являются движения четвертой и пятой групп, поэтому при организации рабочих мест необходимо создать условия, исключающие такие движения. Все предметы на рабочем месте слесаря – сборщика должны находиться в пределах зоны досягаемости его рук. Наряду с правильной организацией каждого рабочего места для слаженной высокопроизводительной работы сборочного цеха или участка в целом большое значение имеет рациональное размещение рабочих мест сборщиков. Рабочие места следует располагать по ходу технологического процесса сборки. Исключения могут составлять лишь цеха единичного производства. Обычно территория сборочного цеха разбивается на ряд зон, согласно стадиям сборки машины (изделия). Рабочие места в этом случае располагаются в такой последовательности: слесарная обработка и пригонка, узловая сборка, испытания сборочных единиц, общая сборка, регулирование и обкатка машины, окраска, консервация и упаковка машины (изделия). В условиях расчлененной сборки детали и сборочные единицы собираемых машин многократно передаются с одного рабочего места на другое. Поэтому очень важную роль в обслуживании рабочих мест слесарей – сборщиков играет внутрицеховой транспорт. Лучшей формой организации транспорта на сборке является применение конвейеров, позволяющих снижать трудоемкость сборочных работ и повышать производительность труда слесарей – сборщиков. Обслуживание рабочих мест слесарей – сборщиков имеет большое значение для роста производительности труда и ритмичности работы и включает следующие мероприятия: бесперебойную подачу на рабочие места предназначенных для сборки деталей и сборочных единиц, основных и вспомогательных материалов, инструментов; обеспечение сборочной и контрольно – учетной документацией; организацию ухода за оборудованием сборочного участка; технический надзор за его эксплуатацией и ремонт. Организация обслуживания рабочих мест слесарей – сборщиков должна исключить простои и лишние хождения сборщиков за деталями, инструментами, чертежами. В условиях всех типов производств обслуживание должно носить профилактически – предупредительный, а не аварийный характер. Формы обслуживания рабочих мест при единичном, мелкосерийном и массовом производствах различны. При единичном и мелкосерийном производствах рабочие места обслуживают сами сборщики, при серийном и массовом производствах – вспомогательные рабочие. Характерной особенностью серийного производства является расчленение процесса сборки машины на узловую (сборку отдельных сборочных единиц, агрегатов, механизмов) и общую сборку. В условиях серийного производства собирают, как правило, одновременно несколько одинаковых машин на нескольких рабочих местах или сборочных стендах. Сборочные работы ведут несколько бригад слесарей, которые обычно специализируются на выполнении работ определенных видов. Это также ускоряет процесс сборки и значительно повышает производительность труда сборщиков. При выпуске крупных серий применяется так называемая подвижная сборка. При этом специализированные по операциям рабочие места располагаются вдоль линии сборки, а собираемые машины последовательно перемещаются от одной сборочной операции к другой. Расположение рабочих при подвижной сборке в зависимости от размера собираемых машин и способа их перемещения может быть различным. Обычно собираемые агрегаты располагают на конвейере, где и происходит сборка. При сборке небольших агрегатов рабочие места располагаются с одной стороны конвейера, при сборке крупных изделий – по обе стороны конвейера. В ряде случаев сборку небольших изделий выполняют на неподвижных верстаках (стеллажах), расположенных по сторонам ленточного конвейера; здесь конвейер используется лишь как транспортное средство. Таким образом, главными особенностями организации труда слесарей – сборщиков в условиях серийного производства являются расчленение процесса сборки на операции, которое усугубляется по мере увеличения серийности, и взаимосвязь большинства рабочих мест слесарей – сборщиков, обусловленная общим производственным ритмом. Важнейшей задачей организации труда слесарей – сборщиков в условиях серийного производства является организация поточной сборки с применением, где это возможно, конвейера. 2.3.Организация технического контроля качества сборки. Выбор средств контроля. Обеспечение и повышение качества выпускаемой продукции – одна из главных задач производства. В решении этой задачи важная роль отводится контролю качества на всех этапах производства с целью проверки соответствия показателей качества установленным требованиям. Многообразие видов контроля качества вызывает необходимость их систематизации и классификации по ряду признаков. В зависимости от возможности использования проконтролированной продукции различают разрушающий и неразрушающий контроль. Разрушающий контроль делает продукцию непригодной к дальнейшему использованию и, как правило, связан со значительными затратами; результаты его характеризуются определенной степенью недостоверности. По этим причинам более предпочтительным является неразрушающий контроль, основанный на результатах косвенных наблюдений, а также на применении средств рентгеновской и инфракрасной техники, электроники и т.п. Вместе с тем, есть ситуации, когда применяется только разрушающий контроль, а именно: во-первых, когда при неразрушающем контроле трудно, а то и невозможно учесть большое количество единичных показателей качества, функцией которых является подлежащий контролю обобщенный показатель качества; во-вторых, иногда экономически более целесообразно для контроля уничтожить определенное количество единиц продукции вместо значительно превосходящих их стоимость затрат на осуществление неразрушающего контроля. В зависимости от объема контролируемого материала различают сплошной контроль, при котором контролируются все единицы продукции, и выборочный контроль, при котором контролируется относительно небольшое количество единиц продукции из совокупности, к которой она принадлежит. Решение о качестве продукции всей совокупности, называемой партией, принимается на основе результатов контроля выборки из партии, т.е. указанного ограниченного числа единиц продукции. Продукция одного наименования, типоразмера или типономинала, изготовленная по одной технологии, в одинаковых условиях и в определенный промежуток времени, характеризуется показателями качества, распределение которых подчиняется законам математической статистики.  Схема 2 - Классификация видов контроля качества продукции Выборочный контроль, процедуры и правила которого основаны на законах математической статистики, называется статистическим контролем качества продукции. Благодаря небольшим затратам и высокой степени достоверности результатов, статистический контроль является эффективным средством обеспечения качества продукции. Выборочный контроль, не основанный на законах математической статистики, может приводить к ошибочным заключениям. Сплошной контроль применяется при единичном и мелкосерийном производствах, выборочный контроль - в остальных случаях. По цели контроля различают контроль качества продукции для определения её годности и приёмки - приёмочный контроль (не обязательно готовой продукции) и контроль качества продукции для оценки состояния технологических процессов и решения о необходимости их наладки. Последний вид контроля, как правило, является статистическим и называется статистическим регулированием технологических процессов. В зависимости от места контроля качества продукции в процессе её изготовления различают входной контроль, операционный контроль, контроль готовой продукции, иногда именуемый финишным, контроль транспортирования и хранения продукции на предприятии и т.д. Входной контроль не является обязательным, но в ряде случаев он очень полезен и даже необходим. Например, показатели качества продукции в процессе транспортирования и хранения могут изменяться. Перед запуском в производство такая продукция должна быть проверена в условиях предприятия. Входной контроль необходим в тех производствах, где качество готовой продукции существенно зависит от качества исходных материалов, например, в микроэлектронике. Важное значение имеет операционный контроль. Своевременное выявления брака на операциях позволяет исключить пропуск его потребителю, повысить эффективность производства путем сокращения непроизводительных потерь, обусловленных поздним обнаружением брака. По характеру контроля различают инспекционный и летучий контроль. Инспекционный контроль - это контроль уже проконтролированной продукции, из которой исключен обнаруженный брак. Его осуществляют при необходимости проверки качества работы ОТК или контрольного автомата. В особых случаях инспекционный контроль выполняется представителями заказчика для повышения достоверности результатов контроля важных видов продукции. Летучий контроль также носит инспекционный характер. Благодаря тому, что он осуществляется внезапно, в случайные моменты времени, его результаты могут быть более достоверными. В зависимости от характера принимаемых решений различают активный и пассивный контроль. При активном контроле принимаются решения по улучшению качества продукции, а при пассивном контроле только фиксируется брак. В зависимости от контролируемого параметра различают контроль по количественному признаку, по качественному признаку и по альтернативному признаку. Контроль качества продукции, в процессе которого определяют значения одного или нескольких параметров, а последующее решение о контролируемой совокупности принимают в зависимости от этих значений (например, от их сравнения с контрольными нормативами), называется контролем по количественному признаку. Контроль качества продукции, в ходе которого каждую проверенную её единицу относят к определенной группе, а последующее решение о контролируемой совокупности принимают в зависимости от соотношения количеств её единиц, оказавшихся в разных группах, называется контролем по качественному признаку. Контроль по альтернативному признаку является частным случаем, когда совокупность продукции состоит из двух групп : годной и дефектной продукции. Решение о контролируемой совокупности принимается в зависимости от числа обнаруженных дефектных единиц или числа дефектов, приходящихся на определенное число единиц продукции. Контроль по количественному признаку дает больше информации, чем контроль по качественному и альтернативному признакам. Вместе с тем затраты на контроль по количественному признаку больше, чем затраты на два другие вида контроля. Поэтому при планировании и разработке технологии контрольных операций часто отдают предпочтение контролю по альтернативному признаку. В зависимости от применяемых средств контроля различают визуальный, органолептический и инструментальный контроль. По характеру поступления продукции на контроль различают непрерывный контроль, например, на конвейере или в потоке, и контроль партий продукции. Брак - продукция, непригодная для удовлетворения потребности в соответствии с назначением. Критерием брака является недопустимое отклонение свойств (параметров) продукции от требований нормативной документации. Забракованная продукция не имеет ни потребительной стоимости, ни стоимости, т.е. не может быть товаром. Для общества это невосполнимые потери живого и овеществленного труда, для предприятия - снижение эффективности производства, дохода, прибыли. Причина брака - это прежде всего недобросовестный труд. Брак возникает в результате нарушений нормативных требований, ошибок конструкторов и технологов, некомпетентных решений администраторов, нарушений технологической и производственной дисциплины, неудовлетворительного выполнения контрольных операций. Некачественный труд одного работника может сделать бесполезным труд целых коллективов, уничтожить результаты их труда. Отсюда главным средством предотвращения брака является повышение культуры производства, квалификации и личной ответственности исполнителей за результаты своей работы. Браком считается продукция, которая из-за наличия дефектов, т.е. отдельных отклонений от установленных требований, не соответствует техническим условиям на её изготовление. Дефекты могут быть выявлены при производстве продукции, выходном контроле её качества, на стадии испытаний и в процессе эксплуатации. По характеру дефекты могут быть исправимыми и неисправимыми. Исправление дефектов ведет к удорожанию стоимости всей выпускаемой продукции или отдельных её партий. Неисправимый брак оказывается для предприятия прямым экономическим ущербом, потерями труда и материально-технических ресурсов. Появление дефектов на любой стадии требует немедленного установления места и причин их возникновения с целью оперативного решения вопроса о приостановке выпуска дефектной продукции, определения способа возмещения потерь от брака и устранения его причины. Понятие "брак" относится не только к продукции материального производства, но и к результатам проектных, конструкторских и технологических разработок. Но в отношении последних это понятие нуждается в более четком юридическом определении. Противоречивость определения "брак" применительно к конструкторским, проектным и технологическим разработкам существенно снижает эффективность мер по повышению их качества. Ответственность за низкое качество разработок осложняется тем обстоятельством, что стандарты и технические условия утверждаются по результатам отработки и приемки опытных образцов и, следовательно, не может быть такого положения, когда разработка не соответствовала бы требованиям стандартов и технических условий. 2.4. Техника безопасности, промышленная санитария и противопожарная безопасность. Требования безопасности при выполнении слесарно-сборочных работ включают в себя следующие положения: 1. В связи с тем что ручной механизированный инструмент, применяемый при выполнении слесарных и слесарно-сборочных работ, сравнительно быстро изнашивается, необходимо постоянно следить за его состоянием, не допуская применения в работе из-за ношенного или неисправного инструмента. 2. Прежде чем приступить к работе, необходимо самым тщательным образом проверить инструменты и приспособления, убедиться в их исправности и подготовить к работе. Не рекомендуется использовать инструменты, которые предварительно не проверены. 3. Как правило, слесарные и слесарно-сборочные работы про- изводят на верстаках, которые рекомендуется оснащать специальной сеткой или защитным экраном для предупреждения возможных ранений находящихся поблизости людей отлетающими куска- ми обрабатываемого материала. 4. При использовании для очистки деталей растворов, содержащих агрессивные вещества, например каустическую или кальцинированную соду, фосфат натрия и т.п., необходимо пользоваться защитными очками и резиновыми перчатками для предохранения от ожогов. 5. В случае применения при слесарных и слесарно-сборочных работах электрифицированных инструментов следует иметь ввиду, что они должны подключаться к сети напряжением, не превышающим 42 В, а токоведущие части инструмента должны быть заземлены и надежно защищены во избежание прикосновения к ним работающего. Электроинструмент должен иметь порядковый номер. Перед выдачей инструмент должен быть проверен на отсутствие замыкания на корпус и исправность заземляющего провода. В случае обнаружения каких-либо неисправностей в инструменте его категорически запрещается применять при выполнении работ. Если неисправности выявились в процессе эксплуатации инструмента, его следует немедленно отключить от сети. 6. Пневматические инструменты должны быть в обязательном порядке снабжены глушителями шума и иметь защиту от вибрации. 7. По окончании работ весь инструмент должен быть убран, а рабочее место приведено в порядок. 8. При использовании различного оборудования для выполнения слесарных работ необходимо следить за тем, чтобы опасные зоны этого оборудования были ограждены, так как они могут явиться причиной травматизма. 9. При работе на металлорежущих станках причиной травматизма могут явиться стружка и отлетающие обломки материала; при слабом закреплении заготовки на станке последняя может быть вырвана, вследствие чего также возможна травма. Травматизм может иметь место и при случайном прикосновении к инструменту или заготовке при их вращении. В связи с этим необходимо обеспечить надежное закрепление заготовки на станке или в приспособлении. Стружку, образующуюся в процессе обработки, следует удалять только крючком или щеткой. Если при обработке применяется ручная подача, то необходимо следить за прикладываемым усилием, чтобы избежать возможной поломки инструмента. Пожарная безопасность на сборочном участке. Причины пожара на предприятии носят разный характер. Рассмотрим причины технического характера, к которым относятся (в порядке убывания по частоте возникновения пожаров): нарушения технологического режима; неисправности электроустановок; самовозгорание промасленной ветоши и других материалов; неисправность оборудования; искры при выполнении электро- и газосварочных работ; ремонт оборудования на ходу. В целях предупреждения пожаров необходимо выполнение ряда профилактических мероприятий: организационных: правильная эксплуатация оборудования и внутрицехового транспорта; противопожарный инструктаж работающих; технических, связанных с соблюдением противопожарных норм и правил при проектировании и монтаже: производственных помещений; электрической проводки; технологического оборудования; отопления, вентиляции и освещения; режимных; запрещение курения в неустановленных местах; ведение сварочных и других работ в пожароопасных помещениях; эксплуатационных: профилактические осмотры и ремонты оборудования; испытания технологического оборудования. Все производственные помещения в соответствии с типовыми правилами пожарной безопасности промышленных предприятий подразделяются на несколько категорий: категория А - помещения, которых применяют. горючие газы с нижним пределом воспламенения при их концентрации в воздухе помещения до 10%; жидкости с температурой вспышки до 28 "С%;B вещества, которые способны воспламеняться и гореть при соединении с водой, хислородом воздуха или друг с другом; категория Б - помещения, в которых используются газы с нижним пределом воспламенения при их концентрации в воздухе помещения свыше 10 % и жидкости с температурой вспышки 28.61 °С; образуется пыль с нижним концентрационным пределом воспламенения до 65 г/м3; категория В - помещения, в которых: применяется жидкости с нижним пределом вспышки свыше 61 °С: образуется пыль с нижним концентрационным пределом воспламенения 65 г/м3 и более; категория Г - помещения, в которых используются горючие вещества и материалы в горячем, раскаленном или расплавленном состояниях; категория Д - помещения, в которых обрабатывают горючие вещества и материалы в холодном состоянии. Основным условием обеспечения пожарной безопасности на промышленном предприятии является применение автоматических устройств (извещателей), позволяющих оповестить дежурный персонал о пожаре и месте его возникновения. По принципу действия такие устройства могут быть максимальными и дифференциальными. Максимальные пожарные извещатели срабатывают при определенных, заранее заданных значениях контролируемого параметра (температурные, световые, дымовые). Для организации противопожарных мероприятий на промышленных предприятиях проводят противопожарные инструктажи и занятия по пожарно-техническому минимуму с рабочими и служащими. Противопожарный инструктаж осуществляется в два этапа: начальником пожарной охраны или начальником караула; мастером производственного участка. На предприятиях могут создаваться пожарно-технические комиссии, в состав которых входят главный инженер, начальник пожарной охраны предприятия, главный энергетик, главный технолог, главный механик, инженер по охране труда и другие специалисты. Пожарно-техническая комиссия должна обеспечить: выявление недостатков технологических режимов обработки, которые могут привести к возникновению пожа- ров, и разработку мероприятий по их устранению; содействие органам пожарного надзора в их работе по созданию строгого противопожарного режима; организацию разъяснительной работы среди персонала. На предприятии также могут создаваться добровольные пожарные дружины, занимающиеся профилактикой и предупреждением пожаров в цехах и на производственных участках. На случай возникновения пожара добровольные дружины оснащаются первич- ными средствами пожаротушения, которые должны находиться в доступном месте в цехах и на производственных участках. В распоряжении добровольных пожарных дружин должны находиться первичные средства пожаротушения, обеспечивающие изоляцию очага возгорания от воздуха; интенсивное торможение скорости химической реакции в очаге возгорания: механический срыв пламени в результате воздействия на него сильной струи газа или воды; создание условий, предупреждающих распространение огня. Наиболее широкое распространение при тушении очага возгорания получили пенные и углекислотные огнетушители, ящики с песком и асбестовое полотно. Применение воды в процессе пожаротушения, несмотря на ее многоплановое воздействие на очаг возгорания (снижение температуры, изоляция от окружающего воздуха, срыв пламени), ограничено, так как при тушении жидкостей последние всплывают на поверхность воды и продолжают гореть. При тушении электрооборудования также нельзя применять воду, так как она содержит различные примеси, обуславливающие ее проводимость. Необходимо пользоваться углекислотными или пенными огнетушителями. 2.5. Разработка общей планировки участка сборки изделия. На плане указывают основные строительные элементы здания, относящиеся к проектируемому участку: наружные и внутренние стены, перегородки, ворота, двери, окна и антресоли. На плане расстановки оборудования показывают технологическое оборудование, производственный инвентарь (верстаки, стеллажи, инструментальные шкафы), подъемно-транспортное оборудование (за исключением безрельсовых самоходных и несамоходных транспортных средств: электрокар, погрузчиков и т.п.), проезды и проходы необходимы для обеспечения рабочих мест материалами и запасными частями, а так же площадки накопления изделий или материалов. Технологическое оборудование изображается в принятом масштабе условным упрощенным контуром с учетом крайнего положения движущихся частей, открывающихся кожухов и устанавливаемых на оборудованиях изделий, если последний выходит в плане за габаритные размеры оборудования. Внутри контура оборудования и производственного инвентаря или вне контура, на выносимые полки указывают его номер по спецификации по чертежу. Нумерацию обычно дают последовательно в порядке размещения оборудования и инвентаря на чертеже слева на право, а за тем сверху вниз. Расположение станков другого технологического оборудования устанавливаемого на фундаменты координируют относительно колонн и стен здания. Указание на чертеже расстояний от оборудования до колонн и стен называют привязкой оборудования. Планы расстановки технологического оборудования выполняют, как правило, на стадии разработки проекта в масштабе 1:200, на стадиях разработки рабочей документации или рабочего проекта- в масштабе 1:100. В учебных проектах допускается применение масштабов 1:50 и 1:25. К плану расстановки технологического оборудования прилагают спецификацию, содержащую в табличной форме следующие данные: номера по плану; наименование оборудования и инвентаря; краткую техническую характеристику; модель и тип; место изготовления; количество; примечания, в которых указывают мощность оборудования и потребителей воды, воздуха, пара, газа и других энергоресурсов. Допускается размещать спецификацию на свободном поле чертежа. Площади участков |