курсовой проект. КП Ремонт шпинделя. 1 организация технологического процесса ремонта

Скачать 430.5 Kb. Скачать 430.5 Kb.

|

1 2 1 ОРГАНИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА Значение и задачи ремонтно-механической службы предприятия В процессе эксплуатации технологическое оборудование подвергается физическому и моральному износу и требует постоянного технического обслуживания. Работоспособность оборудования восстанавливается путем его ремонта. Причем в результате ремонта должно не только восстанавливаться первоначальное состояние оборудования, но и значительно улучшаться его основные технические характеристики за счет модернизации. Таким образом, сущность ремонта заключается в сохранении и качественном восстановлении изношенных деталей и регулировки механизмов и другого технологического оборудования. В машиностроении затраты на ремонт оборудования ежегодно достигают 17-26% его первоначальной стоимости, что соответствует 5-8% себестоимости продукции завода. Практика показывает, что затраты на ремонт и техническое обслуживание оборудования постоянно увеличиваются, растут мощности ремонтных служб и численность ремонтных рабочих (15%). В то же время организационный уровень и качество ремонтных работ в целом далеко не всегда удовлетворительны. Децентрализация ремонта приводит к параллельности однородных работ и низкому техническому уровню их исполнения, затраты на капитальный ремонт станка иногда превышают стоимость нового, простои станков в ремонте, как правило, превышают плановые. Отсюда вытекает важное направление деятельности предприятия ‑ постоянное совершенствование организации ремонтного хозяйства. Задача ремонтной службы предприятия ─ обеспечение постоянной работоспособности оборудования и его модернизация, изготовление запасных частей, необходимых для ремонта, повышение культуры эксплуатации действующего оборудования, повышение качества ремонта и снижение затрат на его выполнение.  1.2 Ремонтно-механический цех и его структура Организационно-производственная структура ремонтного хозяйства определяется масштабом предприятия и принятой формой организации ремонта. На крупных заводах существуют общезаводские и цеховые ремонтные службы, на небольших заводах ремонтное хозяйство централизовано в масштабе завода. К общезаводским подразделениям относятся отдел (управление) главного механика, ремонтно-механический цех, склад оборудования и запасных частей. На небольших заводах в состав ремонтного хозяйства входит и энергохозяйство. К цеховым подразделениям относятся цеховые и корпусные ремонтные базы в производственных цехах (ЦРБ, КРБ). Руководит ремонтным хозяйством главный механик завода через отдел главного механика, который состоит из ряда бюро: оборудования (планово-предупредительного ремонта), планово-производственного, технического и др. Отдел главного механика выполняет конструкторскую, технологическую, производственную и планово- экономическую работу для всего ремонтного хозяйства. Ремонтно-механический цех (РМЦ) подчинен главному механику и проводит капитальный ремонт и модернизацию сложного оборудования, изготавливает запасные части и нестандартное оборудование, оказывает помощь цеховым ремонтным службам. Структура ремонтного цеха имеет комплексный характер и обеспечивает выполнение всех ремонтных работ и их обслуживание. К числу отделений и участков РМЦ относятся демонтажное, заготовительное, механическое, слесарно-сборочное, кузнечное, сварочное, жестяницкое, восстановления деталей, окрасочное и другие отделения. В состав цеховой ремонтной базы входят механическая мастерская, слесарный участок, ремонтные бригады, кладовая. Руководство ремонтными работами в цехах осуществляют механики цехов через мастеров и бригадиров. На большинстве заводов механики цехов административно подчинены начальникам производственных цехов. Виды и объемы выполняемых ремонтных работ в цехе обусловливаются принятой на заводе формой организации ремонта оборудования. 1.3Характеристика токарно-винторезного станка 16К20 Токарно-винторезный станок 16К20 — универсальный металлообрабатывающий агрегат, используемый для нарезания резьбы, выполнения токарных операций и сверления. Данная модель является модификацией предыдущей версии станка — 1К62, она превосходит предшественника по всем эксплуатационным параметрам. Универсальный станок 16К20 обладает следующими характерными особенностями: жесткую конструкцию станины, которая имеет коробчатую форму и стоит на основании в виде монолитной плиты, станина укомплектована направляющими из каленой стали; возможность фиксации обрабатываемых заготовок в патроне либо в центрах; усиленная конструкция резцедержателя, обеспечивающая максимально надежную фиксацию рабочего инструмента; установленный на прецизионных подшипниках качения шпиндель; оснастка множеством ограничительных и блокирующих механизмов, за счет которых достигается безопасность работы; наличие масштабных линеек с визирами, дающих возможность оператору выставить резцовые салазки предельно точно; комплектация устройством отключения подачи суппорта. Основные параметры токарного станка 16К20: группа точности (в соответствии с ГОСТ №8-82) — Н; максимальные диаметры обработки: над станиной — 400 мм, над суппортом — 220 мм; высота центров над направляющими — 215 мм; длина обрабатываемых деталей при установке в центрах: от 710 до 2000 мм; расстояние от центров до резцедержателя — до 225 мм; вес обрабатываемых заготовок: в центре — до 130 кг, в патроне — до 200 кг. Параметры шпиндельного узла 16К20: диаметр отверстия — 52 мм; диаметр прутка — 50 мм; частота вращения шпинделя — от 12 до 1600 об, на реверсном ходу — от 19 до 1900 об/мин; количество скоростей шпинделя: на прямом ходу — 22, на реверсном — 11; тип конуса шпинделя — Морзе 6К; тип конца шпинделя — 6К; фланец шпинделя — Ø170; максимальный крутящий момент — 1000 Нм.  Таблица 1 – Техническая характеристика станка

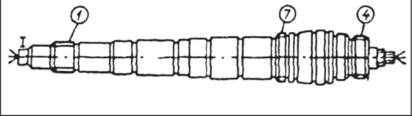

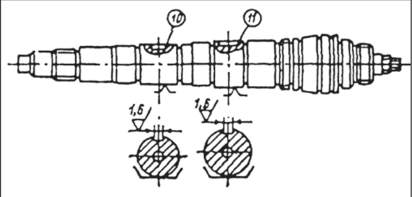

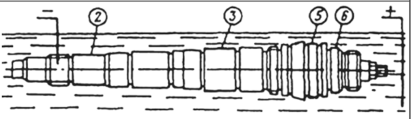

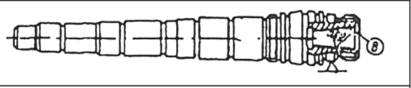

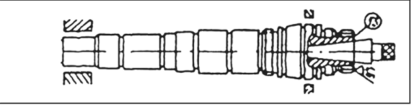

1.4Назначение и устройство узла Практически все конструкции шпинделя схожи, однако технические характеристики могут существенно отличаться. Особенностями можно назвать нижеприведенные моменты: Роторный вал фиксируется в корпусе за счет подшипника качения. При этом могут применяться самые различные варианты исполнения подшипника качения, некоторые характеризуются повышенной устойчивостью к вибрации, другие обходятся намного дешевле. Большая часть оборудования предусматривает подачу смазывающего вещества в зону скольжения. За счет этого существенно повышается ресурс работы, а также снижается степень нагрева всего механизма. Главное вращательное движение передается от асинхронного двигателя, который также монтируется в корпусе. Подобный механизм питается от электричества, может работать от напряжения 220 В или 380 В. На протяжении длительного периода проводилась установка исключительно трехфазного варианта исполнения, так как он характеризовался большей мощностью и устойчивостью к возникающей нагрузке. Однако через некоторое время появились более современные конструкции моделей на 220 В, которые позволили ставить оборудование в бытовых условиях. Не стоит забывать о том, что шпинделю передается вращательное движение. При этом оно может передаваться напрямую или через различный привод, каждый характеризуется своими определенным особенностями. Примером можно назвать клиноременную передачу, представленную сочетанием шкивов различного диаметра и ремня с определенным профилем. За счет натяжения ремень может передавать существенное усилие, в случае превышения допустимого показателя ремень начинает проскальзывать и исключается вероятность повреждения основных элементов. для передачи особых свойств проводится установка зубчатых колес, в некоторых случаях есть возможность провести их замену. На валу находятся зажимы цангового типа. За счет подобной конструкции обеспечивается крепление инструмента с определенным диаметром хвостовика. Стоит учитывать, что не всем инструменты могут быть зафиксированы в подобном устройстве. В случае, когда фиксация проводится по внешней цилиндрической поверхности обеспечить высокую степень надежности практически невозможно. Именно поэтому инструменты изготавливают со специальными хвостовиками, которые исключают вероятность осевого смещения. Довольно большое количество вариантов исполнения имеет систему охлаждения. Она может быть воздушного или жидкого типа. Стоит учитывать, что только при обеспечении надлежащего охлаждения можно эксплуатировать устройство на протяжении длительного периода. Сложное устройство шпинделя станков с ЧПУ. Это связано с тем, что подобные фрезерные станки характеризуется повышенной точностью в работе, а также большой сложностью по причине применения блока числового программного управления. Устройство с ЧПУ может быть подвижным и работать в автоматическом режиме, то есть выполнять сжатие детали без участия оператора. Часто встречается гидравлический привод, который характеризуется относительно невысокой стоимостью и возможностью передачи большого усилия. Электрические более точные и характеризуются большой скоростью срабатывания. Рассматривая характеристики шпинделя следует уделить внимание максимальной и минимальной скорости вращения. Она наиболее актуальна для устройства, которое предназначено для фиксации заготовки.  Стоит учитывать, что стандартный ряд частот вращения во многом зависит не от устройства и где находится шпиндель, а от особенностей механизма привода. Производители фрезерных станков указывают стандартные значения частоты вращения шпинделя или диапазон. Некоторые устройства позволяют проводить плавную регулировку параметров. Также есть шпиндельный привод, который классифицируется по достаточно большому количеству признаков. 1.5Маршрут технологического процесса ремонта узла Для восстановления шпинделя необходимо выбрать наиболее рациональный метод, например механическую обработку (способ ремонтных размеров), установку компенсаторов износа, гальваническое покрытие и др. Выбор способа восстановления поверхностей шпинделя определяется величиной их износа . Механической обработкой восстанавливают геометрическую точность изношенной поверхности; снимают с нее минимальный слой металла (точением, шлифованием, притиркой) до удаления следов износа (без сохранения номинальных размеров), обеспечивая регламентную точность и параметр шероховатости нового шпинделя . Механическую обработку используют не только как самостоятельный способ ремонта, но и как вспомогательную операцию при выполнении наплавки, металлизации, хромирования. К шпинделям предъявляют особо высокие точностные требования: допускаемые отклонения от соосности и цилиндричности посадочных шеек < 0,005 мм; переднее и заднее конические отверстия должны быть концентричны посадочным шейкам, допускаемое биение 0,01—0,02 мм на 300 мм длины . Подготовку, например, полого шпинделя к проведению ремонта механической обработкой выполняют следующим образом. Сначала определяют неизношенные поверхности с целью их использования в качестве баз для центрирования детали, осуществляемого установкой специальных технологических пробок. Эта операция требует точного исполнения. Она во многом определяет качество ремонта. Перед установкой пробок контролируют состояние отверстий на концах шпинделя: их зачищают от царапин и забоин, проверяют на краску посредством контрольных пробок (отпечатки краски должны покрывать не менее 70% площади поверхности отверстия, контактирующей с поверхностью пробки); при необходимости отверстия доводят точением, шлифованием или притиркой. Пробка 3 имеет резьбовую часть, на нее навинчивают гайку , посредством которой выпрессовывают пробку, не повреждая отверстия шпинделя. Таблица 2 - Технологическая последовательность ремонта шпинделя

1 2 |