1. основные термины и определения котел

Скачать 0.79 Mb. Скачать 0.79 Mb.

|

1 2 Т-образная компоновка с двумя конвек тивными шахтами, расположенными по обе стороны топки с подъемным движением газов в топке (рис. 13в), позволяет уменьшить глубину конвективной шахты и высоту гори зонтального газохода, но наличие двух кон вективных шахт усложняет отвод газов. Трехходовая компоновка агрегата с дву мя конвективными шахтами (рис. 13г) иногда применяется при верхнем распо ложении дымососов. Четырехходовая компоновка (Т-образная двухходовая) с двумя вертикальными пе реходными газоходами, заполненными разря женными поверхностями нагрева, применяет ся при работе агрегата на зольном топливе с легкоплавкой золой. Башенная компоновка (рис. 13е) используется для пиковых парогенераторов, работающих на газе и мазуте в целях ис пользования самотяги газоходов. При этом возникают затруднения, связанные с креплением конвек тивных поверхностей нагрева. U – образная компоновка с инверторной топкой с нисходящим в ней потоком продуктов сгорания и подъемным их движением в конвективной шахте (рис. 13д) обеспечивает хорошее заполнение топки факелом, низкое расположение пароперегревателей и минимальное сопротивление воздушного тракта вследствие малой длины воздуховодов. Недостаток такой компоновки – ухудшенная аэродинамика переходного газохода, обусловленная расположением горелок, дымососов и вентиляторов на большой высоте. Такая компоновка может оказаться целесообразной при работе котла на газе и мазуте. (23)6.1. Показатели работы топочных устройств К современным топочным устройствам котлов предъявляется ряд требований:

Основными показателями топочного устройства являются:

Большинство из приводимых показателей относится к камерным топкам, некоторые характерны лишь для твердого топлива (  ), другие – только для слоевого его сжигания ( ), другие – только для слоевого его сжигания ( ) и т.п. До рассмотрения особенностей и оптимальных схем сжигания различных топлив отметим, что выбор соответствующих характеристик топочного устройства связан с качеством сжигаемого топлива и принятым способом его сжигания. ) и т.п. До рассмотрения особенностей и оптимальных схем сжигания различных топлив отметим, что выбор соответствующих характеристик топочного устройства связан с качеством сжигаемого топлива и принятым способом его сжигания.(24)Общая классификация слоевых топок Слоевой способ сжигания твердого топлива получил широкое распространение для котлов малой и средней мощности. Соответствующие топочные устройства:

Для сжигания твердого топлива в слое применяют разнообразные топочные устройства, различающиеся как в теплотехническом отношении (режим подачи топлива и воздуха, организация смесеобразования, тепловая подготовка), так и по конструктивному выполнению. Обслуживание топки, в которой топливо сжигается в слое, связано с выполнением следующих операций:

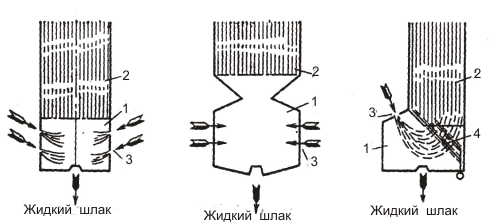

В зависимости от степени механизации указанных операций топочные устройства подразделяются на: а) топки немеханизированные - все три операции выполняются вручную; б) топки полумеханические - механизированы одна или две операции; в) топки механические - механизированы все три операции. По режиму подачи топлива в слой различают топочные устройства с периодической и непрерывной загрузкой топлива. Характер подачи топлива в топку оказывает решающее влияние на показатели работы топочного устройства. По организации тепловой подготовки и воспламенения топлива в слое различают топки с нижним, верхним и смешанным воспламенением. По способу смесеобразования топлива и воздуха в слое различают следующие схемы, отличающиеся друг от друга сочетанием направлений газовоздушного и топливно-шлакового потоков: встречные, параллельные, поперечные, смешанные (рис. 15). Эффективность и производительность слоевых топочных устройств зависят в основном от рациональной организации тепловой подготовки топлива, его зажигания и горения. (30)Топки для факельного сжигания угольной пыли с жидким шлакоудалением В отличие от топок с твердым шлакоудалением, в топках с жидким шлакоудалением температу ру в нижней части топочной камеры поддерживают такой, чтобы обеспечить не только полное расплавление шла ков, но и удаление их в жидком виде из топки. Схемы пылеугольных фа кельных топок с жидким шлакоудалением показаны на рис. 31. В однокамерной открытой топке (рис. 31а) пыле видное топливо через горелку посту пает в камеру, стенки которой покры ты ошипованными футерованными эк ранными трубами. В связи с этим в камере при горении топлива разви вается достаточно высокая темпера тура, обеспечивающая плавление шла ка. Расплавленный и уловленный здесь шлак через летку стекает в ванну (на рис. не показана), где грану лируется водой и затем удаляется. В камере охлаждения, имеющей открытые экранные поверхности и являющейся непосредственным про должением камеры плавления, происходит охлаждение газов и содержа щегося в них расплавленного шлако вого уноса. На выходе из камеры плав ления при поступлении в последую щие конвективные поверхности унос должен иметь температуру, исключаю щую его налипание на поверхности нагрева. В отличие от топок с твердым золо удалением, где в топочной камере оседает около 5 % золы, а остальная зола уносится газообразными продуктами горения, в однокамерной от крытой топке с жидким шлакоудалением улавливается и удаляется 15 – 30 % общего количества золы. Следует, однако, отметить, что для такой от крытой топки в области перехода от «горячей» к «холодной» зоне, где температура снижается и шлак теряет текучесть, наблюдается интенсивное шлакование экранных поверхностей нагрева. Это усложняет эксплуатацию и снижает эффективность поверхнос тей нагрева. а) б) в)  Рис. 31. Схемы пылеугольных факельных топок с жидким шлакоудалением: 1 – поверхность топки, покрытая огнеупорной обмазкой; 2 – холодная радиационная поверхность; 3 – подача топлива; 4 – шлакоулавливающий пучок труб, покрытых огнеупорной футеровкой Значительно более благоприятны условия работы полуоткрытой однокамерной топки с жидким шлакоудаленяем (рис. 31б). Здесь, благодаря специально выпол ненному пережиму, зона плавления и зона охлаждения в значительной степени разделены. В камере горения экранные трубы ошипованы и покрыты огнеупорной обмазкой. Процесс сжи гания топлива почти полностью завер шается в этой камере; объем ее отно сительно ограничен, в связи с чем объемная плотность тепловыделения составляет здесь 0,5 - 0,8 МВт/м2, а температура 1700 – 1800 °С. В камере улавливается 20 - 40 % золы топлива, удаляемой в жидком состоянии через летку. В верхней части топки распо ложены открытые экранные поверх ности, обеспечивающие охлаждение газа и уноса. В двухкамерной топке с жидким шлакоудалением (рис. 31в) камера горения и камера охлаждения разделены шлакосепарационной решет кой, выполненной из разведенных ошипованных экранных труб, имею щих огнеупорную обмазку. Основное количество расплавленного шлака улавливается в камере горения. Дополнительно уловленный в шлакосепараторе шлак стекает на по д топки, откуда через летку весь шлак поступает в водяную ванну для грануляции. В двухкамерной топ ке улавливается до 70 % всей золы. Еще большего улавливания золы (80 - 95 %) в пределах топочной камеры достигают при применении рассматриваемых далее циклонных топок. Улавливание значительного количества золы в пределах топочной камеры уменьшает загрязнение поверхностей нагрева, а также их износ летучей золой. При этом возможно повышение скорости дымовых газов, что интенсифицирует передачу тепла конвективным поверхностям нагрева. При жидком шлакоудалении благодаря высокой температуре в топочной камере снижаются потери тепла от механического недожога. Так, при сжигании АШ, при переходе от твердого шлакоудаления к жидкому потери тепла от механического недожога снижаются с 6 - 7 до 3 - 4 %. К недостаткам топок с жидким шлакоудалением можно отнести повышенные потери с физическим теплом шлака. При многозольном топливе эта потеря может достигать 2 - 3 %. Однако следует отметить, что тепло жидких шлаков, так же как и сами шлаки, может использоваться для различных технологических процессов. Кроме того, высокая температура горения приводит к увеличению концентрации оксидов азота в дымовых газах. Топки с жидким шлакоудалением применяют для низкореакционных топлив, имеющих благоприятные тем пературные и вязкостные характе ристики золы и шлака, и топлив с относительно легкоплавкой золой. (31)Сжигание жидкого топлива При организации сжигания жидкого топлива следует учитывать, что горение его происходит в основном в парогазовой фазе. Последнее связано с тем, что температура кипения жидкого топлива значительно ниже температуры его воспламенения. Поэтому скорость сгорания его будет определяться скоростью испарения с поверхности, а эта поверхность многократно увеличивается при распыливании жидкого топлива на отдельные капли, для чего и применяют специальные устройства – форсунки. В зависимости от способа распыливания мазута форсунки бывают:

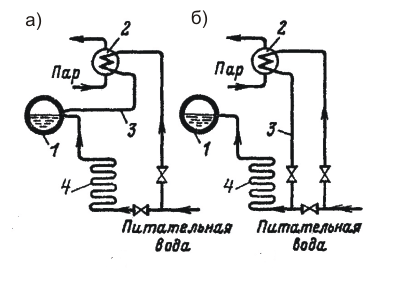

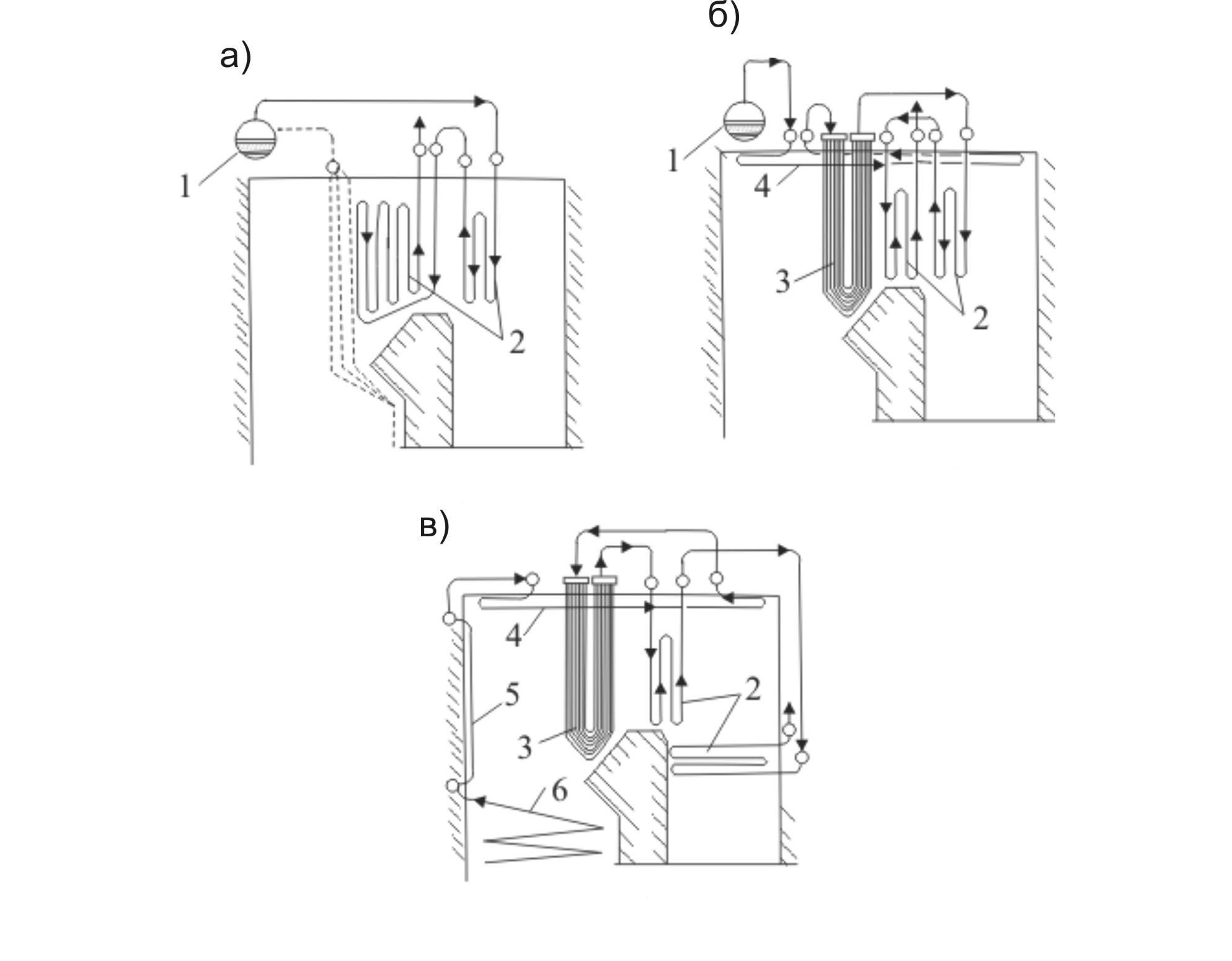

Совершенство конструкции любой форсунки оценивается по тонкости и однородности распыливания, которые форсунка может обеспечивать. Важным качеством является возможный предел регулирования форсунки, т.е. ее минимальная производительность, при которой сохраняется высокое качество распыливания. В механических форсунках для распыливания мазута используется кинетическая энергия струи жидкого топлива, которое подается к форсункам специальным насосом под давлением от 1,0 до 3,5 МПа. Недостатком механических форсунок является резкое ухудшение качества распыливания при снижении давления мазута до 1,0 - 1,2 МПа, что не позволяет снижать производительность форсунки более чем до 75-80 % от номинальной. Регулирование нагрузки котла с механическими форсунками производится поэтому отключением или включением различного количества горелок. Такой способ регулирования работы котла исключает возможность постоянного поддержания в топочной камере минимальных избытков воздуха, необходимых для предотвращения образования оксидов, определяющих скорость коррозии холодных конвективных поверхностей нагрева. (33)8.1. Назначение и классификация пароперегревателей Пароперегреватели предназначаются для перегрева насыщенного пара, поступающего из испарительной сис темы парогенератора; в установках высокого давления они применяются также для дополнительного вторич ного перегрева пара, частично отра ботавшего в цилиндре высокого дав ления турбины. Пароперегреватель является одним из основных теплоиспользующих элементов парогенера тора и работает в наиболее тяжелых условиях. Перегрев пара выше температуры насыщения необходим по соображениям повышения термического КПД электростанций и преду-преждения эрозии лопаточного аппарата водой из сконденсировавшегося на лопатках турбины пара. Перегрев пара осуществляется в трубчатых поверхностях, обычно радиационно-конвективного типа. Поверхности нагрева перегревателя можно классифицировать исходя из способа передачи теплоты от дымовых газов: радиация (радиационные поверхности), конвекция (конвективные поверхности) и смешанная (радиационно-конвективные поверхности нагрева). Все эти поверхности показаны на схеме пароперегревателя котла высокого давления на рис. 43. Основными конструктивными деталями пароперегревателя являются стальные, часто легированные, трубы и коллекторы. Трубы, как правило, имеют наружный диаметр 28 – 42 мм, промежуточного перегревателя – до 60 мм. Радиационная поверхность нагрева 2 пароперегревателя размещается обычно на стенах топки с расположением труб перегревателя между испарительными трубами экранов. На рис. 43 радиационно-конвективная поверхность представлена в виде U-образных ширм 3 с поперечным шагом 450 – 700 мм и потолочных панелей 6; а конвективные поверхности – в виде змеевиковых пакетов 4 и 5. Различают перегреватели по способу крепления змеевиков: вертикальные 4 – первичного перегревателя и горизонтальные 5 – вторичного. Вертикальные перегреватели крепятся к потолочному перекрытию котла обычно на подвесках из жаростойкой стали, причем последние часто размещают вне газохода. Горизонтальные перегреватели крепят на подвесных трубках, охлаждаемых паром. Панели и пакеты змеевиков крепятся дистанционирующими вставками и подвесками из жароупорной стали и другими способами. С повышением параметров пара роль и значение пароперегрева теля возрастают. Это положение под тверждается зависимостью доли тепла, воспринимаемого пароперегревателем, от параметров пара, показанной на рис. 44. Так, при средних парамет рах пара 3,93 МПа (40 кгс/см2) и 450° С тепло, затрачиваемое на перегрев па ра, составляет 30,6 % тепла, затрачиваемого на испарение воды: при вы соких параметрах 13,8 МПа и 570 °С его доля доходит до 92 %. Металл поверхностей нагрева па роперегревателя имеет наибольшую по сравнению с другими теплоиспользующими поверхностями нагрева тем пературу, что обусловливается высо кими температурами пара и большими удельными тепловыми нагрузками по верхностей нагрева. По назначению пароперегреватели разделяют на первичные, в которых перегревается пар начального дав ления, и промежуточные, используе мые для перегрева частично отрабо тавшего пара. При параллельной (39)схеме включения пароохладителя (рис. 52а) с уве личением количества проходящей через него воды ухудшаются условия охлаждения экономайзера и уменьшается использование в нем тепла отходящих газов. В современных паро генераторах применяется включение пароохладителя последовательно с экономайзером (рис.52б). В зависимости от температуры перегретого пара автоматически регулируется количество охлаждающей воды, подаваемой в змеевики пароохладителя. Подвод охлаждающей питательной воды производится с торца пароохладителя через входной коллектор, а отвод через выходной коллектор. Для обеспечения необходимого диапазона регулирования пароохладитель парогенераторов с естественной и многократной принудительной циркуляцией должен обеспечивать возможность снижения энтальпии пара на Δiпо= 60-80 кДж/кг.  (39)Рис. 52. Схемы включения поверхностного пароохладителя: а – параллельная; б – последовательная; 1 – барабан; 2 – пароохладитель; 3 – отвод охлаждающей воды; 4 – водяной экономайзер Температура воды на входе в экономайзер (по схеме рис. 52б) будет выше, чем у воды, поступающей в парогенератор iпв.э. = iп.в. + Δiпо . Количество питательной воды, прохо дящей через пароохладитель при полной его нагрузке, достигает 30 - 40 % общего ее рас хода. (42)В парогенераторах высокого дав ления с параметрами Р = 9,8 и 13,7 МПа и t = 510 и 540 °С пароперегре ватель состоит из двух частей, конвективной и ширмовой (рис. 49б). Ширмовый пароперегреватель с вертикальными панелями размещен в верхней части топки перед фестоном. Конвективный пароперегреватель с вертикальными змеевиками разме щается в горизонтальном газоходе за фестоном. Обе части пароперегревателя включаются по пару последовательно. При этом первым по ходу пара включается ширмовый пароперегреватель, работающий в более тяжелых условиях. Насыщенный пар из бара бана проходит через небольшую по верхность радиационного пароперегрева-теля, расположенную на потолке топки, затем поступает в ширмовый пароперегреватель, а из него — в конвективный пароперегреватель. Конвективный пароперегреватель включен по смешанной схеме, так что его выходные змеевики расположены в области умеренных температур продуктов сгорания. Описанные конструкция и компоновка пароперегре-вателя являются оптимальными для парогенераторов высокого давления и обеспечивают высокую надежность его работы. (43)Пароперегреватель прямоточного котла (рис. 49в) состоит из радиационных настенного 5 и потолочного 4 пароперегревателей, полурадиационного – ширмового 3 и двух ступеней конвективного 2 пароперегревателя. Все ступени включены последовательно, прямоточная часть конвективного пароперегревателя располагается в горизонтальном газоходе, а противоточная – в конвективной шахте. (44)Пароперегреватель парогенератора среднего давленияс параметрами Р = 3,9 МПа, t = 440 °С обычно конвективный, с вертикальными змеевиками; он размещается за фестоном или за конвективным испарительным пучком (рис. 49а). Для защиты металла выходных змеевиков от чрез мерно высокой температуры паропе регреватель выполняется по смешан ной противоточно-прямоточной схеме. Выравнивание температуры пара, поступающего в прямоточную часть пароперегревателя, осуществляется в выходном коллекторе противоточной части и во входном коллекторе прямоточной части. При наличии перед пароперегревателем только фесто на неравномерность температур по ширине топки сохраняется и на входе продуктов сгорания в пароперегре ватель. Повышенная местная темпе ратура продуктов сгорания может явиться причиной шлакования паропе регревателя, которое также возможно и при общем увеличении температур в топке. В целях уменьшения опасно сти зашлаковывания пароперегрева теля применяется разрядка его перед них рядов — фестонирование.  Рис. 49. Схемы пароперегревателей: а – среднего давления; б – высокого давления; в – прямоточного котла; 1 – барабан; 2 – конвективный пароперегреватель; 3 – ширмовый пароперегреватель; 4 – потолочный пароперегреватель; 5 – настенный пароперегреватель; 6 – экраны топочной камеры 1 2 |

, МВт.

, МВт.  .

. , % .

, % . , % .

, % . , МВт/м3, характеризующая возможность сжигания в единице объема топки ВР, кг/с (или м3/с), топлива при располагаемом тепле

, МВт/м3, характеризующая возможность сжигания в единице объема топки ВР, кг/с (или м3/с), топлива при располагаемом тепле  , МДж/кг (или МДж/м3), с минимально допустимыми значениями

, МДж/кг (или МДж/м3), с минимально допустимыми значениями  .

.  , МВт/м2, характеризующая возможность сжигания на решетке площадью R, м2, топлива в количестве ВР, кг/с, с теплотой сгорания

, МВт/м2, характеризующая возможность сжигания на решетке площадью R, м2, топлива в количестве ВР, кг/с, с теплотой сгорания  , МДж/кг, при минимальных значениях q3 и q4 :

, МДж/кг, при минимальных значениях q3 и q4 :  .

.  .

.