1. Предпосылки (необходимость и возможность) использования логистического подхода к управлению материальными потоками в сферах производства и обращения

Скачать 48.63 Kb. Скачать 48.63 Kb.

|

|

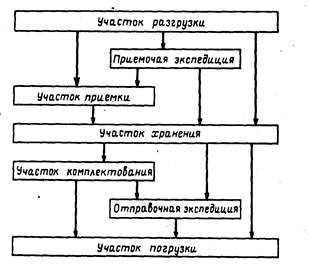

1.Предпосылки (необходимость и возможность) использования логистического подхода к управлению материальными потоками в сферах производства и обращения. Рациональная организация и управление материальными потоками сегодня предполагают обязательное использование основных логистических принципов: однонаправленности, гибкости, синхронизации, оптимизации, интеграции потоков процессов. Организации и оперативному управлению материальными потоками принадлежит ведущая роль в оперативном управлении предприятием, в своевременной поставке продукции и, особенно, в целях повышения эффективности производства. Понятие материального потока является ключевым в логистике. Материальные потоки образуются в результате транспортировки, складирования и выполнения других материальных операций с сырьем, полуфабрикатами и готовыми изделиями — начиная с первичного источника сырья вплоть до конечного потребителя. Материальные потоки могут протекать между различными предприятиями или внутри одного предприятия. Прежде чем формулировать определение материального потока, разберем конкретный пример материального потока, протекающего внутри отдельного предприятия. На рис. 1 приведена принципиальная схема материального потока на торговой оптовой базе. Как следует из этой схемы, выгруженный из транспортного средства товар может быть направлен по одному из трех путей либо на участок приемки, либо в зону хранения, либо, если груз поступил в нерабочее время, в приемочную экспедицию. В дальнейшем товар так или иначе сосредоточивается в зоне хранения. Пути движения груза из зоны хранения на участок погрузки также могут быть различными. На рис. 1 изображено 4 варианта: а) участок хранения — участок погрузки; б) участок хранения — отправочная экспедиция — участок погрузки; в) участок хранения — участок комплектования — отправочная экспедиция — участок погрузки; г) участок хранения — участок комплектования — участок  Р Участок погрузки ис. 1. Принципиальная схема материального потока на торговой оптовой базе. По пути движения груда с ним осуществляются разнообразные операции: разгрузка, укладка на поддоны, перемещение, распаковка, укладка на хранение и т. д. Это так называемые логистические операции. Объем работ по отдельной операции, рассчитанный за определенный промежуток времени, за месяц; за квартал и т. п., представляет собой материальный поток по соответствующей операции. Например, материальный поток по разгрузке вагонов и укладке товаров на поддоны для торговых оптовых баз складской площадью 5 тыс. кв. м по проекту составляет 4383 тонны в год. На оптовых базах материальные потоки рассчитывают, как правило, для отдельных участков. Для этого суммируют объемы работ по всем логистическим операциям, осуществляемым на участке. Материальным потоком называются грузы, детали, товарно – материальные ценности и т. д., рассматриваемые в процессе приложения различных логистических операций и отнесенные к временному интервалу. Размерность материального потока представляет собой дробь, в числителе которой указана единица измерения груза (штуки, тонны и т. д.), а в знаменателе — единица измерения времени (сутки, месяц, год и т. д.). В нашем примере размерность материального потока — тонн/год. При осуществлении некоторых логистических операций материальный поток может рассматриваться для заданного момента времени. Тогда он превращается в материальный запас. Относительно конкретной логистической системы материальный поток может быть внешним и внутренним. Внешний материальный поток протекает во внешней среде, т. е. за пределами логистической системы. Внутренний материальный поток образуется в результате осуществления логистических операций с грузом внутри логистической системы. Потоки информации являются теми связующими нитями», на которые нанизываются все элементы логистической системы. При этом информационная сеть предполагает создание баз данных, коммуникаций внутри фирмы, наличие комплекса мероприятий по принятию оперативных решений и т. д. Одним из подходов к созданию модели информационных потоков на производстве является анализ существующей системы управления. Он предполагает сведение конкретных участков производства к отдельным компонентам, комбинируя которые, можно получить структурную модель для анализа вариантов структуры предприятия. Структурная модель должна содержать оба основных элемента, а именно: производственные мощности и средства организации материального потока. Комбинируя эти элементы, исследователи и организаторы системы делят всю структуру предприятия на буферную и технологическую части. При этом охватываются все виды деятельности — от получения сырья до передачи готовой продукции покупателю. Основной критерий, отличающий буферные и технологические зоны, сосредоточен в вопросе: находится ли предмет труда в стационарном состоянии или он приведен в движение? Получив ответ на этот вопрос, далее определяют, какие конкретно данные должны быть собраны, обработаны и переданы для обеспечения оптимального управления материальным потоком. Определенные таким образом группы передаваемых данных должны включать в себя следующие девять информационных элементов, которые, как считается, создают базу для информационного контроля над всей структурой материально-технического снабжения: 1. Тип предмета снабжения. 2. Количество или его объем. 3. Происхождение предмета снабжения. 4. Его месторасположение (размещение). 5. Время прибытия в пункт размещения. 6. Время отправки из пункта размещения. 7. Система транспортировки. 8. Время транспортирования. 9. Резервирование. Перечисленные группы данных составляются для всех мест размещения и для каждого перевозимого объекта. С этой целью устанавливаются пункты считывания и передачи информации во всех местах размещения. Как правило, такие пункты рекомендуется организовывать на границах между буферными и технологическими секциями производства. Заключительный этап построения информационной модели системы материально-технического снабжения связан с распределением полученных данных по двум компьютерным системам с различными областями функционирования. Одна система (она связана с транспортными заказами) ведет контроль потока материалов и осуществляет управление им, другая же управляет непосредственно производством и следит за заделами материалов, находящихся под непосредственным влиянием процесса производства. В ряде случаев обе системы объединяют в одну. В любом варианте информация начинает обрабатываться сразу после поступления производственного заказа так же, как и регистрация материалов, уже перевезенных с помощью транспортной системы. 2.Пакетирование грузовых единиц: понятие и методы. Преимущества пакетирования грузов с помощью термоусадочной пленки. Пакетирование – логистическая операция, заключающаяся в формировании транспортного пакета. Пакетирование может выполняться с помощью специальных пакетоформирующих машин (паллетайзеров). Используется для упаковки большой части продукции: тарно-упаковочные грузы в мешках, ящиках, кипах, а также строительные, лесные грузы и др. В пакетировании заинтересованы все участники процесса перемещения продукции, поскольку большинство предприятий получают (или отправляют) продукцию, которую нужно пакетировать. Транспортный пакет — это укрупненная грузовая единица, сформированная из штучных грузов в таре или без нее с применением различных способов и средств пакетирования, сохраняющая форму в процессе обращения и обеспечивающая возможность комплексной механизации погрузочно-разгрузочных и складских операций. Транспортируют пакетами, как правило, грузы, упакованные в транспортную или потребительскую тару, а также штучные грузы без упаковки, которые по своим физико-механическим свойствам могут быть сформированы в пакеты. Способ и средство пакетирования выбираются на основании сравнительных технико-экономических расчетов. При выборе технических средств пакетирования грузов необходимо учитывать их физико-механические и химические свойства, габаритные размеры, форму и массу, подверженность повреждению, огнеопасность и взрывоопасность, условия транспортирования, строительные характеристики складов и площадок для погрузочно-разгрузочных работ. Создание грузовых единиц с помощью пакетирования обычно производится обандероливанием стальными или полиэтиленовыми лентами, веревками, резиновыми сцепками, клейкой лентой и т.п. Выбранные технические средства пакетных перевозок должны обеспечивать: - сокращение затрат труда и материальных ресурсов на выполнение транспортных, погрузочно-разгрузочных и складских работ; - совершенствование технологических процессов перемещения пакетированных грузов; - возможность применения средств автоматического управления процессами транспортирования; - оптимальное сочетание средств механизации и автоматизации на отдельных этапах транспортирования; - сохранение при транспортировании целостности укрупненной грузовой единицы (пакета); - максимальное использование грузоподъемности и грузовместимости транспортных средств; - ликвидацию тяжелого физического труда; - безопасность условий труда и движения транспортных средств. Параметры пакетов устанавливают исходя их характеристик грузов и средств пакетирования, а также с учетом объемов кузовов транспортных средств, размеров их дверных проемов и загрузочных люков, параметров подъемно-транспортного оборудования и условий хранения на складах. При перевозке пакетов грузов в закрытых кузовах и универсальных контейнерах масса пакета не должна превышать 1 т. Для формирования пакетов в зависимости от рода груза, вида тары, условий транспортирования и хранения применяются соответствующие приспособления — средства пакетирования. Они бывают: - универсальные или специализированные; - одноразовые или многооборотные; - несущие, т.е. воспринимающие нагрузки от груза при подъемно-транспортных операциях; - скрепляющие, предназначенные только для скрепления груза в пакете; - жесткие, которые состоят из жестких элементов и не изменяют формы и размеров в процессе обращения; - полужесткие, состоящие из жестких и гибких элементов; - гибкие, состоящие из гибких и эластичных элементов; - разборные, неразборные, складные. Основными средствами пакетирования являются: - поддон — площадка для укладки груза (с надстройками или без них), приспособленная для механизированного перемещения вилочным захватом; - пакетирующая кассета — несущее специализированное многооборотное средство пакетирования штучных грузов, состоящее из рам или обоймы; - пакетирующий строп — многооборотное средство, состоящее из жестких и (или) гибких элементов с замковым устройством; - пакетирующая сетка — многооборотное средство для крепления пакета груза на поддоне или без него; - пакетирующая обвязка (стяжка) — средство пакетирования полужесткой или гибкой конструкции, в качестве которой могут быть использованы лента (металлическая или полипропиленовая), проволока или канат; - пакетирующая пленка (оболочка) — одноразовое скрепляющее средство, плотно облегающее транспортный пакет (термоусадочная пленка). Иногда вместо поддона используют подкладную рамку или подкладной лист. Перевозка длинномерных грузов осуществляется с помощью блок-пакетов. Блок-пакет — это укрупненная грузовая единица, состоящая из пакетов длинномерных грузов, скрепленных обвязочными средствами. Максимальные размеры блок-пакета не должны превышать ширину 2300 и высоту 2400 мм, для крупнотоннажных контейнеров — соответственно 2200 и 2000 мм. Номинальная масса брутто блок-пакетов — 10 т. Пакетирование грузов может осуществляться механизированным (полуавтоматическим, автоматическим) и ручным способами. Пакеты, сформированные из ценных грузов — тарно-упаковочных, штучных без упаковки, цветных металлов, должны иметь средства скрепления с отправительскими контрольными знаками и пломбами. Перспективными являются пакетные перевозки на легких бумажных поддонах или без них. В последнем случае пакет формируют так, чтобы в нижнем и среднем рядах оставались каналы для ввода вил погрузчика, или применяются несущая обвязка и верхний захват. Перевозка грузов в пакетах на поддонах и без них позволяет повысить производительность труда на погрузочно-разгрузочных работах, снизить простои подвижного состава, сократить экспедиционные затраты. Стоимость, обслуживание и ремонт поддонов ниже аналогичных затрат в случае применения контейнеров, однако возникают дополнительные расходы на пакетирование грузов и приобретение пакетирующих устройств. Кипа— это транспортная упаковочная единица в форме параллелепипеда, обтянутая упаковочным полотном и обвязанная проволокой, лентой или веревкой. Края ее плотно сшивают. Одним из наиболее прогрессивных современных методов пакетирования является использование термоусадочной пленки, что обеспечивает высокую степень сохранности груза, возможность пакетирования грузов различных размеров и формы, сравнительно низкие издержки и затраты труда. Метод, основан на способности полимерной пленки сокращаться под воздействием температуры, превышающей температуру размягчения полимера, не менее чем на 20%. На поддоне (или без него) формируют грузовой пакет из штучных грузов, который обертывают или обандероливают полимерной пленкой. После кратковременного нагревания пленка остывает, ее поверхность сокращается (температура усадки пленки — 250º Цельсия, выдержка — 40 секунд). Усадка пленки вызывает ее натяжение вокруг груза, что способствует сохранности геометрической формы пакета в процессе совершения с ним различных операций. Применяется полиэтиленовая, поливинилхлоридная, полипропиленовая или полистироловая пленка, толщиной от 0,015 до 0,2 мм с усадкой до 80%. Преимущества данного метода. 1. Высокая степень сохранности грузов. Грузовой пакет, обандероленный термоусадочной пленкой, имеет повышенную устойчивость к вибрации и сотрясениям при транспортировке и перегрузках. Не вызывает разрушения пакета даже его наклон под углом до 35 градусов. В результате уменьшаются потери при транспортировке, увеличивается безопасность работы с грузом. Грузы в термоусадочной пленке защищены от пыли, грязи и влаги и могут противостоять атмосферным условиям до двух месяцев. Снижается возможность хищения грузов, так как любое нарушение упаковки сразу становится заметным. 2. Возможность пакетирования грузов различных по размеру и по форме. Упаковывать в термоусадочную пленку можно кирпич, бакалейные товары, книги, металлические детали неправильной формы и многое другое. 3. Сравнительно низкие затраты труда. При использовании автоматического и полуавтоматического оборудования затраты труда на пакетирование в термоусадочную пленку в 3 — 4 раза меньше затрат труда на пакетирование с помощью стальной ленты. Кроме того, хранящаяся в стеллаже обандероленная пленкой грузовая единица может быть вскрыта для отборки части пакета. При этом целостность грузовой единицы не нарушается, что также даст экономию рабочего времени: не требует повторной упаковки груза. Задача Определить оптимальный размер заказываемой партии товаров Пользуясь данными, приведенными в таблице 5, определите оптимальный размер заказываемой партии Таблица 5

Решение: Стоимость единицы товара – 90 руб. (0,09 тыс. руб.) Месячный оборот склада по данной товарной позиции: Q = 400 единиц/мес. или Q = 36 тыс. руб. /мес. Доля затрат на хранение товара составляет 12 % от его стоимости, т.е. М = 0,12. Транспортно - заготовительные расходы, связанные с размещением и доставкой одного заказа: К = 0,2 тыс. руб.  Оптимальный размер заказа равен 11 000 руб. Список использованных источников 1. Гаджинский А.М. Логистика: Учебник для высший и средних специальных учебных заведений. – 2-е изд. – М.: Информационно-внедренческий центр «Маркетинг», 1999. -228с. 2. Маркетинг: учебник для студентов высших учебных заведений/Т.Д. Маслова, С.Г. Божук, Л.Н. Ковалик. – 3-е изд. доп. и перераб. Санкт-Петербург: Питер, 2008. -384с. 3. Новиков О.А., Уваров С.А. Коммерческая логистика СПБУЭФ, 2005. – 110с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||