отчет по практике+++. 1 принцип действия постановка задачи

Скачать 152.5 Kb. Скачать 152.5 Kb.

|

|

1 ПРИНЦИП ДЕЙСТВИЯ

Для различных технологических нужд и теплоснабжения (отопление и горячее водоснабжение) производственных помещений на данном предприятии имеется котельная установка, которая состоит из трех котельных агрегатов марок КВ-ГМ-10, КВ-ГМ-30-115 и ДЕ–6,5/13 ГМ, а также вспомогательного оборудования, размещаемого в пределах цеха. Система контроля и управления данным комплексом реализована на базе промышленных регуляторов «КОНТУР-2» производства ОАО «Московский Завод Тепловой Автоматики». На сегодняшний день данная автоматика, ввиду активно развивающихся и применяемых за последнее десятилетие информационных технологий, морально и физически устарела, вследствие чего эксплуатация котлов становится небезопасной. В данном дипломном проекте предложена система автоматизации водогрейного котла КВ-ГМ-10 на базе современных технических средств. Объектом автоматизации является водогрейный котел КВ-ГМ-10 (котел водотрубный реконструированный теплопроизводительностью 10 Гкал/ч, расход воды 123,5 т/ч, газомазутный), установленный в котельной предприятия ООО «МашПромСервис». Он разработан ЦКТИ им. И.И.Ползунова и изготовлен на Бийском котельном заводе. Так же водогрейный котел КВ-ГМ-10 предназначен для нагрева воды систем теплоснабжения до 150 °С, выполнены в горизонтальной компоновке и имеют топочную камеру с горизонтальным потоком топочных газов и конвективную шахту, по которым топочные газы идут снизу вверх. Современные средства автоматизации на базе программно-технических комплексов (ПТК) обеспечивают управление технологическим процессом в паровом котле на основе централизованно обработанной в микропроцессоре информации по заданным технологическим и экономическим критериям, определяющим качественные и количественные результаты выработки пара. Современная АСУТП включает в себя технические средства, программное обеспечение и оператора (человек), роль которого в автоматизированном процессе производства сводится к наладке, регулировке, обслуживании средств автоматизации и наблюдению за их действием. Таким образом, автоматизация дает значительные преимущества:

Вид энергоносителя, номенклатура измеряемых системой физических параметров, расхода теплоносителя и тепловой энергии по предприятию в целом и рабочий диапазон изменения измеряемых физических величин приведен в таблице 1. Таблица 1 – Исходные данные

Продолжение таблицы 1

При автоматизации котельной автоматизируются все основные и вспомогательные технологические процессы. Это ведет к освобождению обслуживающего персонала от необходимости регулировать эти процессы вручную. Внедрение специальных автоматических устройств способствует безаварийной работе оборудования, исключает случаи травматизма, предупреждает загрязнение атмосферного воздуха. В последние годы все большее внимание уделяется вопросам комплексной автоматизации промышленных котельных. И это не случайно: в какой энергетике сжигается свыше 50% всего топлива, добываемого в стране. Учитывая, что автоматизация процессов горения дает до 10% экономии топлива, становится ясным повышенный интерес к комплексной автоматизации котельных. 2 ОБЪЕКТ АВТОМАТИЗАЦИИ 2.1 Характеристика объекта автоматизации Водогрейный котел — устройство, имеющее топку, обогреваемое продуктами сжигаемого в ней топлива и предназначенное для нагревания воды, находящейся под давлением выше атмосферного и используемой в качестве теплоносителя вне самого устройства. Водогрейный котел КВ-ГМ-10 представляет собой теплообменное устройство с принудительной циркуляцией воды. В таблице 2 приведены технические характеристики котла КВ-ГМ-10. Таблица 2 – Технические характеристики котла КВ-ГМ-10

Водогрейный котел КВ-ГМ-10 предназначен для нагрева воды, которая используется для горячего водоснабжения и отопления. Вода, идущая к потребителю, называется прямой, а возвращающая обратно от потребителя в котел – обратной. Вода используется химически очищенная, так как содержащиеся в природной воде растворимые газы (кислород и углекислота) разрушают металл котельного агрегата и трубопроводы. Также использование природной воды приводит к отложению накипи, которая вызывает перегрев металла вследствие ухудшения отвода тепла. Для восполнения неизбежных потерь воды, требуется вода для подпитки обратной воды. Питательная вода применяется химически очищенная. Нагрев воды происходит за счет тепла, выделяющегося при сжигании топлива. Вода в котел поступает с температурой 75 0С и нагревается до температуры 150 0С. Горение – это процесс химической реакции соединений горючих элементов газа с кислородом, способствовавшему повышению температуры и происходящему с выделением тепла. Процесс горения газообразного топлива состоит из образования горючей смеси, нагревании ее до температуры воспламенения и горения. Особенностью конструкции котла является наличие трех ступенчатых экранов, которые делят топку на четыре отсека. Кроме того, в топке размещены боковые и потолочные экраны, последний переходит частичного фронтовой экран. Ширина отсеков 740 мм. Топка котла выполнена в виде прямоугольной шахты. Плотное экранирование позволило применить печную натрубную обнуровку. Котел отличается сильно развитой поверхностью нагрева. Конвективная поверхность нагрева размещена в газоходе и представляет змеевиковый экономайзер, состоящий из 16 секций. Секции набирают таким образом, чтобы змеевики располагались параллельно фронту котла в шахматном порядке. Для сжигания газа установлены горелки с прямой щелью, заканчивающейся расширением. Горелки размещены между вертикальными топочными экранами. Продукты горения поступают из топки в конвективный газоход через проем высотой 100 мм в верхней части, под разделительной стенкой. Котел КВ-ГМ-10 предназначен для сжигания газа и мазута. На фронтовой стенке котла установлена одна газомазутная горелка с ротационной форсункой. Для удаления наружных отложений с конвективных поверхностей котел снабжен дробеочисткой. 2.2 Характеристика применяемых в процессе материалов Исходные продукты – вода, воздух, газ. Готовый продукт – горячая вода. Вода – жидкость, не имеющая цвета и запаха. Химическая формула – H2O. Вода, поступающая в котел, проходит химическую очистку и деаэрацию, и не должна содержать соли, газы. Основные показатели воды после очистки поступающей в котел: жесткость не более 20 мкг.экв/кг, солесодержание 245 мг/кг, щелочность pH =7, содержание углекислоты недопустимо, содержание O2 до 30 мкг/кг, вязкость μ=0,135 спз, плотность ρ=1006,7 кг/м3. Газ используется природный. Газовое топливо представляет собой смесь горючих и негорючих газов (метан, этан, пропан, бутан, водород, окись углерода, азот, углекислый газ, кислород). Основным элементов газовой смеси является метан. Это газ без цвета, почти без запаха, практически нерастворим в воде, химически малоактивен. Химическая формула CH4. Жаропроизводительность газа 2040 0С. Плотность газа – в 2 раза легче воздуха. Теплота сгорания: QH=8500 ккал/м3, QВ=9500 ккал/м3. Пределы воспламенения: нижний 5 %, верхний 15 %. В состав воздуха входят: азот 78,8 %; кислород 20,95 %; инертные газы 0,94 %; углекислый газ 0,03 %. Готовым продуктом является вода с температурой 150 0С, расходом 123,5 т/ч. Эта вода используется для горячего водоснабжения и отопления. 3 СРЕДСТВА АВТОМАТИЗАЦИИ

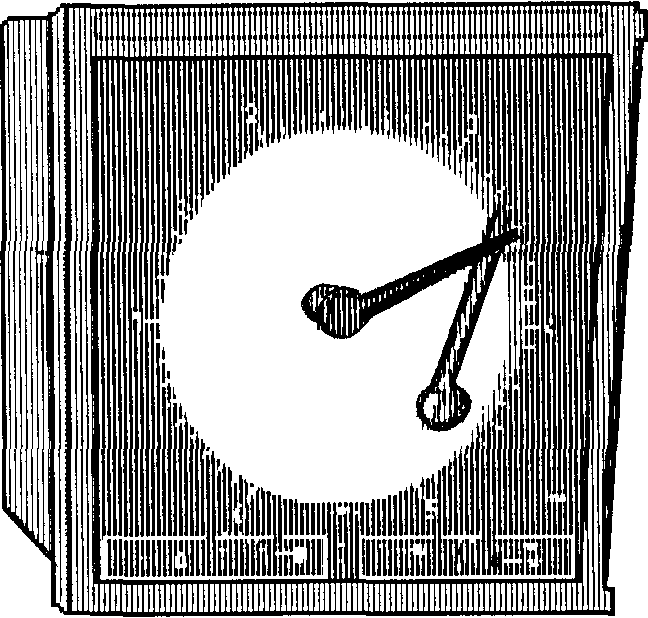

Автоматические устройства должны выбираться в рамках Государственной Системы Приборов. Средства автоматизации должны быть выбраны технически грамотно и экономически обосновано. Конкретный тип автоматического устройства выбирают с учетом особенностей объекта управления и принятой системы управления. При этом предпочтение следует отдавать однотипным, централизованным и серийно выпускаемым устройствам. Это значительно упростит поставку и эксплуатации. В связи с тем, что процесс нагрева воды не относится к числу пожаро- и взрыво-опасных, автоматизация осуществляется на основе использования элестрических средств. Электрические приборы более точны и отличаются быстродействием по сравнению с пневматическими. Источники энергии у электрических средств автоматизации более прост и надежен. Также отсутствуют ограничения по расстоянию между усилителем и исполнительным механизмом. Электрические регуляторы позволяют легко суммировать различные импульсы. В проекте использованы приборы системы "КОНТУР-2", так как они выпускаются специально для тепловых процессов. Система построена по блочно-модульному принципу. Связь между блоками и модулями осуществляется с помощью сигналов постоянного тока, а точный сигнал легче преобразовать, суммировать и можно использовать многократно. Для регулирования используются регуляторы РС29. Они обладают высокой точностью и выполняют следующие функции: масштабирование сигнала от датчика, алгебраическое суммирование, введение сигнала задания, формируют и усиливают сигнал расслаивания, световую индикацию выхода. С регуляторами РС29 работают электрические исполнительные механизмы типа МЭО. Сигнал с регулятора на исполнительный механизм поступает через трехпозиционный усилитель У293Ь с электромагнитным тормозом. В качестве датчиков расхода и давления используются измерительные преобразователи типа "Сапфир-22" различных модификаций, так как они имеют тоновый сигнал на входе, который можно передавать и на регулятор и на вторичный прибор. Преобразователь "Сапфир-22" представляет собой малогабаритный преобразователь давления. Прибор предназначен для преобразования величины избыточного давления жидких и газовых сред в унифицированный токовый выходной сигнал дистанционной передачи, для работы в системах контроля, учета, регулирования технологическими процессами. Для питания стабилизированным напряжением постоянного тока 36В комплекса тензорезисторных измерительных преобразователей теплоэнергетических параметров "Сапфир-22" используется блок питания типа 22БП-36, восьмиканальный, учитывая что у датчиков 6. В качестве вторичных приборов лучше использовать регистрирующие приборы типа «Диск-250». Приборы типа «ДИСК-250» предназначен для измерения силы и напряжения постоянного тока, а также неэлектрических величин, преобразованных в электрические сигналы и активное сопротивление. Принцип действия приборов «ДИСК-250» основан на методике непрерывной компенсации измеряемой величины в следящей системе прибора; уравновешивание схемы происходит автоматически с помощью усилителя и реверсивного двигателя, связанного с движком реохорда. Прибор выполнен на современной элементной базе (рисунок 1), в прямоугольном стальном корпусе, приспособленном для щитового монтажа. Корпус закрыт застекленной крышкой, через которую видны узел регистрации, указатель и диаграмма. На крышке установлены шкала, элементы управления и индикации состояния прибора; кнопки и резисторы установки пределов регулирования и сигнализации; индикаторы срабатывания устройств регулирования и сигнализации; индикатор зеленого цвета, сигнализирующий о включении прибора; индикатор красного цвета, сигнализирующий об аварийном состоянии прибора.  Рисунок 1 – Прибор типа ДИСК-250 Он работает с любыми датчиками и может измерять любые величины. Одновременно он может выполнять функции показания, регистрации, сигнализации, регулирования и преобразования. Модификации "Диск-250" выбираются в зависимости от назначения и типа датчика с которым он работает. Для регулирования температуры прямой воды изменением расхода газа в зависимости от температуры в общем коллекторе в качестве чувствительного элемента используется термопреобразователь сопротивления платиновый типа ТСП-1088гр100П. Термопреобразователь ТСП-1088 предназначены для измерения температуры жидких и газообразных сред в различных отраслях промышленности. Он изготавливается с одним или двумя ЧЭ из платиновой или медной проволоки. Используется платиновый, а не медный, потому что нужна точность и измеряется высокая температура, так как температура прямой воды является показателем эффективности. Вторичным прибором выбирается прибор типа ДЖК-250-1231. Дозатор жидких компонентов ДЖК-250-1231 предназначен для автоматического дозирования жидких компонентов (например: патока, мезофильный или дрожжевой раствор, фруктовые пюре и др.) на предприятиях пищевой промышленности. Материал корпуса – пластик. Диапазон дозирования: от 2 до 999,9 л; Дискретность установки дозы: 0,01 л; Погрешность дозирования от дозы 5 л: ±1%; Диапазон расхода жидкости: 5-30 л/мин.; Диапазон температуры дозируемой жидкости: 2-80°C. Главным регулятором выбран регулятор температуры типа РС 292.22. Выбран регулятор именно этой модификации, потому что он работает с ТСП градуировки 50 М, а также можно подключить датчики постоянного тока. Сигнал с регулятора подается на регулятор топлива, в качестве регулятора топлива выбирается РС 29.0.12. Для измерения температуры обратной воды, температуры окружающего воздуха, в качестве датчика используется ТСП типа ТСМ-1088. Измеряется невысокая температура, не требуется высокая точность, поэтому выбирается медный термопреобразователь сопротивления. В качестве вторичного прибора выбран ДЖК 250-1231. В качестве усилителя выбирается усилитель У29.3М. В качестве исполнительного механизма выбирается электрический однооборотный типа МЭО40/10-0,25 . В качестве поворотно-регулирующей заслонки выбирается ПРЗ-150, которая выбирается в зависимости от давления и диаметра трубопровода. Для регулирования давления воздуха в зависимости от расхода топлива и содержания O2 в дымовых газах, в качестве измерительного преобразователя давления воздуха используется преобразователь типа Сапфир-22 ДИ-2120. Вторичный прибор, который работает в комплекте с преобразователем давления ДИСК-250-1221. Регулятором воздуха выбран регулятор типа РС 29.0.12. Выбран регулятор данного типа, потому что он принимает до 3 унифицированных сигналов постоянного тока. Для измерения кислорода в дымовых газах применяется анализатор кислорода ТДК-3М. Твердоэлектролитный анализатор кислорода погружного типа ТДК-3М предназначен для непрерывного измерения объемного содержания кислорода в дымовых газах котельных установок на объектах теплоэнергетики, кислородно-воздушных смесях, а также в защитных инертных средах. Усилителем в этой системе выбран усилитель типа У293М, исполнительный механизм – механизм электрический однооборотный МЭО 40/10-0,25. В качестве поворотно-регулирующей заслонки выбирается ПРЗ-150. В системе автоматического регулирования разряжения в топке котла отводом дымовых газов в качестве преобразователя разряжения применяется преобразователь типа Сапфир-22ДВ-2220. Вторичный прибор работающий в комплекте с преобразователем разряжения ДИСК-250-1221. Регулятором разряжения выбран РС 29.0.12, усилителем – У29.3М. В качестве исполнительного механизма выбран электрический однооборотный типа МЭО 40/10-0,25, поворотно-регулирующая заслонка выбирается типа ПРЗ-150. В системе автоматического регулирования расхода обратной воды изменением подачи питательной воды, датчиком является камерная диафрагма типа ДКС 10-150. Использование камерной диафрагмы обеспечивает большую точность, так как измеряет усредненное давление. Измерительным преобразователем выбран Сапфир-22 ДД-2441. Для устранения квадратичной зависимости перепада давления от расхода и преобразования в линейную, после преобразователя стоит блок извлечения квадратного корня БИК-1. В качестве вторичного прибора ДИСК-250-4321 с ПИ-регулятором. В качестве усилителя выбирается У24.10. Исполнительный механизм электрический обнооборотный выбирается типа МЭО 16/63-0,25-80. В качестве клапана - клапан регулирующий поворотный 6с-8-1. В системе автоматического контроля и сигнализации расхода газа датчиком является камерная диафрагма типа ДКС 10-150. Измерительный преобразователь типа Сапфир-22ДД-ВМ-2434 выполнен во взрывозащищенном исполнении. Он работает в комплекте со вторичным прибором типа ДИСК 250-1221. Для устранения квадратичной зависимости перепада давления от расхода применяется блок извлечения квадратного корня БИК-1. В системе автоматического контроля давления обратной воды, давления питательной воды, давления воздуха, давления газа и сигнализации давления обратной воды, давления воздуха, давления газа, контроль и сигнализация осуществляется манометром, показывающим сигнализирующим типа ДМ 2010С, так как нужен местный контроль с сигнализацией на щите оператора, и манометром МПЗ-У. В системе автоматического контроля и сигнализации разряжение перед дымососом используется вакуумметр, показывающий сигнализирующий типа ДВ2010. В системе автоматического контроля расхода питательной воды и расхода воды в коллекторе датчиком служит камерная диафрагма типа ДКС10-150. Измерительный преобразователь выбирается типа Сапфир-22ДД-2441. Для устранения квадратичной зависимости перепада давления от расхода применяется блок извлечения квадратного корня БИК-1. В качестве вторичного прибора выбирается ДЖК 250-1221. Датчиком в системе автоматического контроля температуры дымовых газов используется термопреобразователь сопротивления платиновый типа ТСП-1188-01, прибор который работает с ТСП- милливольтметр типа Ш4540Н. Контроль и сигнализация концентрации метана в помещении котельной осуществляется с помощью оптико-акустического газоанализатора типа ГИАМ-14, так как нужен местный контроль с сигнализацией на щите оператора. С газоанализатором работает узкопрофильный микроамперметр М1730. Контроль и сигнализация наличия пламени в топке осуществляется с помощью прибора контроля пламени типа Ф34.2. Фотодатчик выбирается типа ФД4. Для систем защиты выбираются датчики-реле. В качестве датчика-реле давление обратной воды, давление питательной воды, давление воздуха, давление газа – ДД-0,25. В качестве датчика – реле разряжения в топке котла ДТ-40. В качестве датчика – реле температуры питательной воды – 31-03. Для отсечки топлива в качестве клапана – отсекателя выбирается клапан типа ПКН-150.

Существующая система автоматизации выполнена на аппаратуре типа «КОНТУР-2» производства ОАО «Московский Завод Тепловой Автоматики». Аппаратура автоматического регулирования «КОНТУР-2» представляет собой комплекс приборов и устройств, с помощью которых реализуются необходимые законы регулирования (пропорциональный, интегральный и пропорционально-интегральный). Комплекс «КОНТУР-2» состоит из многофункциональных компактных регулирующих приборов с импульсным выходом Р25.1 (в дальнейшем приборы), предназначенных для построения локальных систем автоматического регулирования теплотехнических процессов. Приборы выполняют следующие функции: 1. суммирование входных сигналов; 2. введение задания и усиление сигнала отклонения (рассогласования) регулируемой величины от задания; 3. формирование выходного сигнала для воздействия на управляемый процесс в соответствии с пропорционально-интегральным законом регулирования совместно с ИМ; 4. ручное управление; 5. сигнализацию предельных отклонений сигнала рассогласования; 6. обеспечение питания измерительных преобразователей и внешних задающих устройств; 7. индикацию сигнала рассогласования и положения ИМ. Входное сопротивление: 1. для сигнала 0-5МА, ОМ, не более 100; 2. для сигнала 0-20МА, ОМ, не более 25; 3. для сигнала 0-10В, кОМ, не более 15; Выходные сигналы: 1. импульсы напряжения постоянного пульсирующего тока среднего значения 24В; 2. изменения состояния бесконтактных ключей. Выходные бесконтактные ключи приборов коммутируют переменный частотой 50Гц пульсирующий постоянный ток с амплитудным значением до 1А при действующем значении тока от 0,1 до 0,5А и действующим значением напряжения внешнего источника питания выходных цепей не более 250В. 4 ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРЕДЛАГАЕМОЙ СИСТЕМЫ УПРАВЛЕНИЯ

Существующая система автоматизации котла КВ-ГМ-10 создана на базе комплекса локальных приборов и устройств «КОНТУР-2». Котел оснащен всеми необходимыми приборами автоматического регулирования, безопасности и сигнализации. Для котла запроектирован щит автоматики ЩК-2, выпущенный ОАО «МЗТА», позволяющий контролировать следующие параметры: 1. давление газа и воздуха перед горелкой; 2. давление воды; 3. температуру питательной воды; 4. разрежение в топке; 5. расход газа; 6. расход воздуха. Недостатки существующей системы локального регулирования: 1. она позволяет реализовать только простые алгоритмы управления; 2. позволяет реализовать только щитовые системы управления; 3. имеет низкий уровень автоматизации и большое количество контрольно-измерительных и преобразовательных приборов, что экономически и технически нецелесообразно; 4. система физически и морально устарела вследствие износа ее составляющих. В связи с этим уменьшаются экономические параметры и производительность котла, приходится снижать его нагрузку, уменьшается надежность системы. Таким образом, поскольку котел КВ-ГМ-10 является объектом повышенной опасности с точки зрения безопасности работы производственного оборудования, для обеспечения его надежной, безопасной и экономичной работы необходимо внедрение новой АСУ ТП котла, т.к. старая система автоматизации уже не удовлетворяет повышенным требованиям, предъявляемым к безопасности эксплуатации и обслуживания котла.

Цель внедрения автоматизированной системы управления на базе программно-технического комплекса – оптимизировать работу котла путем соответствующего выбора управляющих воздействий на основе обработанной в контроллере информации о состоянии объекта. Требования к проектируемой АСУ ТП: 1. обеспечить безопасность технологического оборудования; 2. обеспечить надежность функционирования технологического оборудования; 3. обеспечить экономичность работы парового котла. Перечень функций проектируемой АСУ ТП: 1. Внутренние, подразделяются на: а) информационно-вычислительные функции; б) дискретное управление; в) автоматическое регулирование; г) технологические защиты. Задачи, решаемые при выполнении функций системы: 1. Информационно-вычислительные функции системы управления: – оперативный контроль технологического процесса и состояния оборудования; – сбор и обработка показаний аналоговых и дискретных датчиков; – отображение информации оператору; – регистрация аварийных ситуаций; – технологическая и аварийная сигнализация; – расчет экономических показателей системы; – учет количества часов наработки оборудования; – формирование сменных, суточных отчетов о работе котла; – обеспечение передачи данных верхнему уровню АСУ ТП. 2. Управляющие функции: а) функции дискретного управления: – управление розжигом горелки (дистанционное); б) функции автоматического регулирования: – регулирование уровня воды; – регулирование давления воды на выходе котла; – регулирование соотношения «топливо-воздух»; – регулирование разрежения в топке котла. в) функции технологических защит: – защиты, действующие на «останов» котла. Выбор системы автоматизации будем производить из двух возможных вариантов: – ПТК «СПЕКОН» производства ЗАО НПФ «Теплоком»; – ПТК «КОНТАР» производства ОАО «МЗТА». Оценка сопоставляемых вариантов приведена в таблице 3. Таблица 3 – Сравнительные характеристики ПТК «СПЕКОН» и ПТК «КОНТАР»

Продолжение таблицы 3

Вывод: на базе обоих рассмотренных ПТК возможно построение требуемой системы управления. ПТК «СПЕКОН» является более дешевым вариантом автоматизации, т.к это объектно-ориентированный контроллер для управления паровыми и водогрейными котлами. Стоимость ПТК «КОНТАР» в несколько раз выше, при этом по соотношению «цена-качество» ПТК «СПЕКОН» не уступает ПТК «КОНТАР». Таким образом, для автоматизации типового котла КВ-ГМ-10 выгоднее использовать ПТК «СПЕКОН». БИБЛИОГРАФИЧЕСКИЙ СПИСОК1. Автоматизация технологических процессов и производств: Учебник/А.Г. Схиртладзе, А.В. Федотов, В.Г. Хомченко. – М.: Абрис, 2012. – 565 с.: ил. 2. Автоматизация технологических процессов: учебное пособие / А.Г. Схиртладзе, С.В. Бочкарев, А.Н. Лыков, В.П. Борискин. – Старый Оскол: ТНТ, 2013. – 524 с. 3. Селевцов Л.И., Селевцов А.Л., Автоматизация технологических процессов. М. – 2012. – 352 с. 4 Федоткин, И.М. Математическое моделирование технологических процессов: Учебное пособие. Изд. 2-е. – М.: Книжный дом «ЛИБРОКОМ», 2011. – 416 с. 5 Соснин, О.М. Основы автоматизации технологичесикх процессов и производств: учеб. пособие для студ. высш. учеб. заведений. – М.: Изд. центр «Академия», 2007. – 240 с. 6 Плетнев Г.П. Автоматизация технологических процессов и производств в теплоэнергетике: учебник для студентов вузов. – М.: Изд. МЭИ, 2007. – 352 с. 7 Волков В.В., Коновалова И.И., Семенов А.Д. Учебное пособие: Управление непрерывными процессами в технических системах, Пенза: Пенз. гос. технол акад., 2008 8 Лазарева Т.Я., Мартемьянов Ю.Ф., Схиртладзе А.Г. Интегрированные системы проектирования и управления Структура и состав: Учеб. пособие. – М.: Издательство «Машиностроение-1», 2010. 172 с. Интернет ресурсы:

10 http://www.kontel.ru/article_28.html – пример АСУТП в пищевой промышленности 11 http://mppnik.ru/index/avtomatizacija_pishhevykh_proizvodstv/0-39 – Автоматизация пищевых производств и информационные технологии: каталог бесплатных книг 12 http://www.toehelp.ru/theory/tau/contents.html – Курс Лекций. Теория автоматического управления |