Конструкция автомобилей. Питания поршневого карбюраторного двс ее функции в отношении топлива, воздуха и отработавших газов

Скачать 1.22 Mb. Скачать 1.22 Mb.

|

|

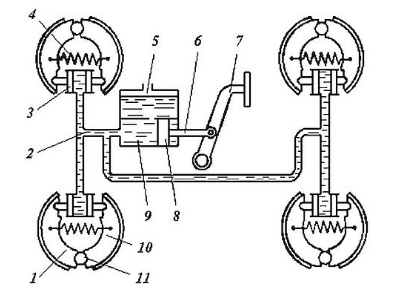

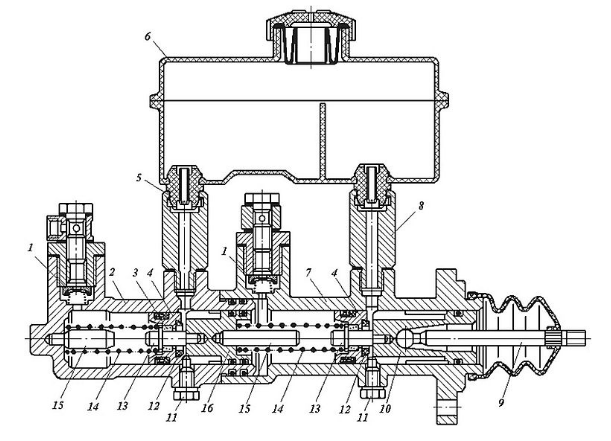

Вопрос 16 Система питания поршневого карбюраторного ДВС: ее функции в отношении топлива, воздуха и отработавших газов. Система питания карбюраторного двигателя служит для хранения топлива, его очистки от механических примесей, приготовления горючей смеси, а также для подачи горючей смеси в цилиндры двигателя и отвода из них отработавших газов. Кроме того, в функции системы питания входит очистка воздуха, используемого для приготовления горючей смеси. Система питания карбюраторного двигателя состоит из четырех групп приборов. Первая группа обеспечивает хранение, очистку и подачу бензина. К ней относятся: бензиновый бак, указатель уровня бензина, бензиновый кран, бензиновый насос, бензиновый фильтр и бензопроводы. Воздушный фильтр и воздухопровод, представляющие собой вторую группу приборов, очищают и подают воздух. Третья группа – это карбюратор и впускной трубопровод. В карбюраторе из бензина и воздуха приготовляется горючая смесь, а впускной трубопровод подводит ее от карбюратора к цилиндрам двигателя. В четвертую группу приборов входят выпускной трубопровод, который отводит отработавшие газы из цилиндров двигателя, и глушитель для уменьшения шума при выпуске отработавших газов. В современных быстроходных двигателях в каждом цилиндре происходит от 3 (на холостом ходу) до 40 (при максимальном числе оборотов) вспышек в секунду. Следовательно, при максимальном числе оборотов коленчатого вала процесс сгорания продолжается не более 0,003 – 0,005 сек. Быстрое сгорание бензина в цилиндрах двигателя обеспечивается его предварительной подготовкой: распыливанием, испарением и тщательным перемешиванием с воздухом. Смесь паров и мелких капель топлива с воздухом, способная гореть в цилиндре двигателя, называется горючей смесью. Горючая смесь приготовляется в смесительной камере карбюратора. Поступающий из атмосферы под действием разности давлений воздух проходит через смесительную камеру с большой скоростью, которая особенно велика в месте сужения смесительной камеры – диффузоре. Бензин подводится распылителем к той части диффузора, в которой воздух движется с наибольшей скоростью. Количество поступающего бензина регулируется калиброванным отверстием – жиклером, а количество горючей смеси, поступающей в цилиндры двигателя, – дроссельной заслонкой. В поплавковой камере карбюратора поддерживается постоянный уровень бензина; следовательно, и в распылителе при неработающем двигателе бензин находится на таком же уровне. На процесс смесеобразования отводится очень мало времени – 0,017 – 0,17 секунд. Поэтому для лучшего испарения бензина горючую смесь подогревают, а бензин предварительно эмульсируют в распылителе. Карбюраторные системы питания еще недавно были широко распространены. Они более просты и дешевы по сравнению с инжекторными, не требуют высококвалифицированного обслуживания в процессе эксплуатации и в ряде случаев более надежны.  Рисунок 1 Схема системы питания топливом карбюраторного двигателя 1 – подкапотный канал (пространство); 2 – воздушный фильтр; 3 – карбюратор; 4 – рукоятка управления воздушной заслонкой; 5 – рукоятка управления дроссельными заслонками; 6 – педаль управления дроссельными заслонками (акселератор); 7 – топливопровод; 8 – указатель уровня топлива; 9 – датчик уровня топлива; 10 – топливный бак; 11 – крышка наливной горловины; 12 – топливоприемная трубка; 13 – фильтр-отстойник; 14 – глушитель; 15 – приемные трубы; 16 – выпускной трубопровод (коллектор); 17 – бензонасос; 18 – фильтр тонкой очистки топлива; 19 – жалюзи подкапотного канала; 20 – заслонка При работе двигателя топливо из бака 1 с помощью насоса 3 подается через фильтры 2 и 4 к карбюратору. Там оно в определенной пропорции смешивается с воздухом, поступающим из атмосферы через воздухоочиститель 6. Образовавшаяся в карбюраторе горючая смесь по впускному коллектору 7 попадает в цилиндры двигателя. Топливный бак – это емкость для хранения топлива. Обычно он размещается в задней, более безопасной при аварии части автомобиля. От топливного бака к карбюратору бензин поступает по топливопроводам. Для сообщения с атмосферой в крышке наливной горловины бака обычно устанавливают два клапана — впускной и выпускной. Впускной клапан обеспечивает поступление в бак воздуха по мере расходования топлива, а вывускной, нагруженный более сильной пружиной, предназначен для сообщения бака с атмосферой, когда давление в нем выше атмосферного (например, при высокой температуре окружающего воздуха). Фильтры карбюраторных двигателей располагаются в моторном отсеке и предназначен для тонкой очистки бензина, поступающего к топливному насосу Для тонкой очистки используют картон и пористые керамические элементы. Кроме специальных фильтров в отдельных агрегатах системы имеются дополнительные фильтрующие сетки. Топливоподкачивающий насос служит для принудительной подачи бензина из бака в поплавковую камеру карбюратора. На карбюраторных двигателях обычно применяют насос диафрагменного типа с приводом от эксцентрика распределительного вала. Воздушный фильтрнеобходим для очистки воздуха, поступающего в цилиндры двигателя. Фильтр устанавливается на верхней части воздушной горловины карбюратора. При загрязнении фильтра возрастает сопротивление движению воздуха, что может привести к повышенному расходу топлива, так как горючая смесь будет слишком обогащаться бензином. Карбюратор предназначендля приготовления горючей смеси и подачи ее в цилиндры двигателя. В зависимости от режима работы двигателя карбюратор меняет качество (соотношение бензина и воздуха) и количество смеси. Воздух, поступающий в карбюратор должен быть очищен, для чего над карбюратором устанавливают воздухоочистители. В двухступенчатых воздухоочистителях воздух очищается сначала при изменении направления движения и контакте с маслом, в котором оседают крупные частицы пыли. Затем он проходит через сухой фильтрующий элемент из капронового волокна или металлической сетки. В сухих фильтрах воздух очищается, проходя через фильтрующий элемент из специальной пористой бумаги или картона, обвернутого синтетической ватой. Дроссельная заслонкасвязана с педалью газа посредством рычагов или троса. В исходном положении заслонка закрыта. Когда водитель нажимает на педаль, заслонка начинает открываться и поток воздуха, проходящего через карбюратор, увеличивается. При этом чем больше открывается дроссельная заслонка, тем больше высасывается топлива, так как повышаются объем и скорость потока воздуха, проходящего через диффузор и высасывающее разряжение увеличивается. Впускной трубопровод служит для подвода горючей смеси к цилиндрам. Он подогревается отработавшими газами для лучшего испарения бензина и крепится к головке блока цилиндров. Выпускной трубопровод для отвода отработавших газов к глушителю, состоящему из трубы с большим количеством отверстий и перегородок. Там газы расширяются, снимают скорость, что приводит к уменьшению шума. Вопрос 12 Анализ конструкций тормозных механизмов гидромеханических коробок передач. Гидравлические тормозные механизмы применяют, как правило, на грузовых автомобилях полной массой до 7,5 т и на всех легковых автомобилях. Достоинствами являются: малое время срабатывания (0,05 – 0,2 с); соответствие разжимных сил и тормозных моментов при одинаковых схемах тормозных механизмов колес; удобство компоновки; высокий КПД. К недостаткам можно отнести: значительное снижение КПД при низких температурах; большую вероятность полного отказа рабочей тормозной системы при местном повреждении одноконтурного привода. Для устранения недостатков гидроприводы современных автомобилей выполняют двухконтурными или многоконтурными, при этом воздействие контуров может осуществляться по различным схемам, например, на колеса передней оси и задней оси, или по диагонали, как, например, у автомобилей ВАЗ-2108, ВАЗ-2109 и ВАЗ-2110. Она более эффективна, чем схема с раздельным приводом на передние и задние колеса. Но диагональную схему можно применять лишь при отрицательном плече обкатки управляемых колес, иначе автомобиль будет иметь при торможении недостаточную устойчивость. Основными элементами гидравлического привода тормозной системы (рисунок 2) являются: главный цилиндр 9; соединительные трубопроводы и шланги; колесные цилиндры 3.  Рисунок 2 Схема гидравлического привода 1, 10 – колодки; 2 – трубопровод; 3 – колесный цилиндр; 4 – стяжная пружина; 5 – бачок; 6 – шток; 7 – педаль; 8 – поршень; 9 – главный тормозной цилиндр; 11 – ось колодок При нажатии на педаль 7 тормоза шток 6 после выбора зазора перемещает поршень 8, при этом тормозная жидкость из главного тормозного цилиндра 9 вытесняется через трубопроводы 2 в колесные цилиндры 3, и колодки 1,10 накладками прижимаются к тормозному барабану. При отпускании тормозной педали стяжные пружины 4 возвращают в исходные положения колодки тормозного механизма, при этом поршни колесных цилиндров 3 вытесняют тормозную жидкость из колесных цилиндров в полость главного тормозного цилиндра 9. Двухконтурная рабочая тормозная система с двумя усилителями вакуумного типа, используемая на автомобилях ГАЗ-66-11, ГАЗ-3307, показана на рисунке 3.  Рисунок 3 Рабочая тормозная система автомобиля ГАЗ-66-11 1 – главный тормозной цилиндр; 2 – передний тормозной механизм; 3 – воздушный фильтр; 4, 11 – гидровакуумные усилители; 5 – защитный клапан; 6 – задний тормозной механизм; 7 – ресивер; 8 – разобщительный кран; 9 – соединительная головка; 10 – клапан управления тормозной системой прицепа; 12 – запорный клапан; 13 – сигнальная лампа; 14 – сигнализатор неисправности гидропривода; 15 – впускной коллектор; 16 – колесные цилиндры Тормозная система автомобиля ГАЗ-66-11 состоит из тормозных механизмов 2, 6 передних и задних колес и привода к ним. В состав привода входят: главный тормозной цилиндр 7 с прозрачным трехсекционным бачком для тормозной жидкости, два гидровакуумных усилителя 4 и 11, воздушный фильтр 3, запорный клапан 12, сигнализатор 14 неисправности гидропривода с сигнальной лампой 13, гидравлические, вакуумные и воздушные трубки, колесные цилиндры 16. Кроме того, гидравлическая часть тормозной системы имеет клапан 10, управляющий пневматической частью тормозной системы прицепа, к которой относятся одинарный защитный клапан 5, ресивер 7, разобщительный кран 8, две соединительные головки 9. Главный тормозной цилиндр (рисунок 4) является развитием конструкции односекционного цилиндра путем разделения его объема на две независимые полости. В каждой полости имеются поршни 10 и 16, расположенные последовательно.  Рисунок 4 Главный тормозной цилиндр 1 – клапан избыточного давления; 2 – передний корпус; 3 – пружина головки; 4 – головка; 5 – резиновая втулка; 6 – бачок; 7 – задний корпус; 8 – соединительная трубка; 9 – толкатель; 10 – первичный поршень; 11 – ограничитель хода поршня; 12 – торцевое кольцо; 13 – упорный стержень; 14 – пружина; 15 – упор; 16 – вторичный поршень На поршнях установлены подвижные головки 4 с уплотнительными торцевыми кольцами 12. Головки удерживаются на поршнях с помощью упорных стержней 13, которые впрессовываются в поршни. Головки поджимаются к поршням пружинами 3, а поршни в сборе с головками и уплотнителями прижимаются к ограничителям хода поршня возвратными пружинами 14. Суммарный рабочий ход поршней 38 мм. При этом ход первичного поршня, определяемый расстоянием между упорным стержнем 13 и упором 15, равен 21 мм, ход вторичного поршня 17 мм. В верхних частях заднего 7 и переднего 2 корпусов цилиндра установлены клапаны 1 избыточного давления с пружинами. Главный цилиндр через толкатель 9 соединяется с тормозной педалью. Бачок 6 главного цилиндра крепится к корпусу главного цилиндра с помощью резиновых втулок 5 и трубок 8. В расторможенном положении поршни 10 и 16 главного цилиндра через головки 4 упираются в ограничители, в результате чего между поршнем и головкой образуется зазор для прохода тормозной жидкости из бачка в рабочие полости цилиндра. При торможении толкатель 9 перемещает первичный поршень 10.При этом головка 4 под действием пружины 14 прижимается через уплотнительное кольцо 12 к поршню, разобщая тормозную жидкость в бачке от тормозной жидкости первичной рабочей полости цилиндра. При движении поршня тормозная жидкость из рабочей полости цилиндра проходит через отверстия в пластине клапана 1 избыточного давления, поступает в трубопровод, идущий к колесным цилиндрам передних тормозных механизмов. Одновременно тормозная жидкость, находящаяся в первичной рабочей полости цилиндра, действует на вторичный поршень 16, который, в свою очередь, вытесняет тормозную жидкость в трубопровод, идущий к задним тормозным механизмам. При растормаживании поршни 10 и 16 под действием возвратных пружин 14 перемещаются к исходному положению до упора головки 4 в ограничители 11. Если тормозная педаль освобождается резко, поршни главного цилиндра возвращаются быстрее, чем тормозная жидкость из колесных цилиндров. В этом случае в рабочих полостях главного цилиндра создается разрежение, под действием которого головки 4 отходят от поршней 10 и 16, образуя торцовый зазор, и тормозная жидкость из бачка заполняет рабочие полости цилиндров. При упоре поршней в ограничители избыток тормозной жидкости через торцовый зазор возвращается обратно в бачок главного цилиндра. Система расторможена и готова к следующему торможению. При выходе из строя первичного контура тормозного привода срабатывание вторичного контура будет происходить после того, как упорный стержень 13 первичного поршня 10 упрется в упор 15 вторичного поршня 16. Ход тормозной педали при этом увеличится, но торможение будет осуществляться за счет давления жидкости в исправном вторичном контуре, хотя и с меньшей эффективностью. При нажатии на тормозную педаль при неисправности любого контура вследствие разницы давлений произойдет смещение поршня сигнализатора неисправности (рисунок 5) в сторону контура с пониженным давлением. Шарик 3 выйдет из углубления и нажмет на шток включателя 4 сигнальной лампы, находящейся на щитке приборов. Загорание лампы сигнализирует о разгерметизации контура.  Рисунок 5 Сигнализатор неисправности гидравлического привода 1 – корпус; 2 – поршень; 3 – шарик; 4 – включатель Гидровакуумный усилитель мембранного типа служит для увеличения давления в тормозном приводе, что позволяет снизить усилие на тормозную педаль. Принцип действия усилителя заключается в использовании разрежения во впускном трубопроводе двигателя для создания дополнительного давления в системе гидравлического привода рабочей тормозной системы. Основными элементами конструкции вакуумного усилителя являются: вакуумная камера, следящий механизм и гидравлический цилиндр. Колесные цилиндры устанавливаются на тормозных механизмах колес. Они служат для преобразования давления тормозной жидкости тормозного привода в механическое усилие на тормозных механизмах. Колесные цилиндры (рисунок 6) состоят из корпуса 4, внутри которого помещаются поршни 2. Поршни уплотнены резиновыми манжетами 3и с помощью пружины 5 постоянно прижимаются к колодкам тормозного механизма. В зависимости от типа тормозного механизма цилиндры могут иметь один поршень, если он воздействует на одну колодку, или два. Поршни изготавливаются из алюминиевого сплава. Для увеличения срока службы в месте контакта с тормозной колодкой в них запрессовывается стальной упор. С торцов на корпус надеваются резиновые защитные чехлы 1, предохраняющие от попадания грязи. Перепускной клапан 6 служит для удаления воздуха из тормозного привода.  Рисунок 6 Колесные цилиндры а – колесный цилиндр автомобиля ГАЗ-66-11; б – колесный цилиндр заднего колеса легкового автомобиля 1 – защитный чехол; 2 – поршень; 3 – манжета; 4 – корпус; 5 – пружина; 6 – перепускной клапан; 7 – упорные кольца; 8 – упорный винт На легковых автомобилях применяются колесные цилиндры с устройством автоматической регулировки зазора между колодками и тормозным барабаном (рисунок 7, б). Его основными элементами являются разрезные упорные кольца 7, установленные в средней части корпуса между поршнями. Упорные кольца вставлены в цилиндр с натягом, обеспечивающим усилие сдвига кольца по зеркалу цилиндра, превышающее усилие на поршне от стяжных пружин тормозных колодок. В случае изнашивания накладок тормозных колодок ход поршня увеличивается, и это приводит к упиранню его винта 8 в упорное кольцо 7 и сдвиганию его вслед за поршнем на величину износа. Таким образом автоматически поддерживается оптимальный зазор между колодками и барабаном. Вопрос 6 Анализ конструкций рулевых колонок. Рулевая колонка является частью системы рулевого управления автомобиля. Ее функция в общем устройстве заключается в передаче крутящего момента от рулевого колеса на рулевой механизм. Кроме того, она служит для крепления различных элементов, таких как: замок зажигания, подрулевой переключатель указателей поворота, переключатели освещения и другие. К важным функциям также относят обеспечение комфорта, безопасности и противоугонных свойств. Именно они являются предметом постоянного совершенствования и модернизации конструкций рулевых колонок. Изначально старый автомобиль получал достаточно примитивное рулевое управление. Руль устанавливался на вал, закрепленный на шарнирах. Вся конструкция находилась в кожухе (обычно он тоже был металлическим). Вот уже около ста лет принцип работы и функция рулевой колонки не меняется. Единственное – автопроизводители постоянно совершенствуют данный механизм, внося в его конструкцию некоторые изменения, повышая комфорт управления и безопасность во время ДТП. Современная рулевая колонка состоит из рулевого и промежуточного вала; монтажной втулки; контактной группы (активирует зажигание бортовой системы авто); шестерен (ведущая и ведомая); кожуха; монтажного блока замка зажигания; монтажного блока переключателей, расположенных под рулем; верхнего корпуса; пыльников; демпфера; блокиратора вала; крепежей (болтов, гаек, пружин, кронштейна); карданной передачи Чтобы нагрузка от веса колонки не возлагалась на исполнительные элементы, она крепится к передней панели при помощи прочного кронштейна. Эта деталь также должна быть прочной, так как она берет на себя не только вес конструкции рулевого колеса, но и предотвращает ее от перемещения в результате усилий со стороны водителя. В основе рулевой колонки используется несколько шарнирных соединений (изготавливаются из высоколегированной стали), которые находятся в пластиковых кожухах. Использование данного материала обеспечивает исправную работу механизма и предотвращает резкий выход из строя. Также по сравнению с первыми разработками современные рулевые колонки изготавливаются так, чтобы во время фронтального столкновения вал складывался, благодаря чему мощный удар не такой опасный. Ключевыми требованиями к рулевой колонке являются: на ней рулевое колесо должно крепко фиксироваться; при ДТП должна обеспечивать снижение травматизма водителя; способность облегчить движение автомобиля за счет легкого маневрирования на извилистых участках дороги; точная передача усилий водителя от руля на поворотные колеса. Рулевая колонка работает в определённой последовательности. Водитель поворачивает рулевое колесо. Крутящий момент передается на вал и через карданные передачи поступает на ведущую шестерню. Эта деталь в совокупности с ведомой шестерней определяют количество поворотов руля для полного перемещения колес. Чтобы водителю легче было поворачивать большие колеса в тяжелом автомобиле, эта пара имеет небольшие размеры, благодаря чему происходит увеличение усилий на трапецию. В современных автомобилях для этого используются разные типы усилителей В этот момент активируется рулевая рейка. Данный механизм перемещает рулевые тяги в соответствии с направлением, которое определяет сам водитель. Линейное движение воздействует на поворотный кулак каждого колеса, благодаря чему они поворачиваются. Так как от рулевой колонки зависит безопасность движения любого автомобиля, она спроектирована так, чтобы поломки в ней происходили крайне редко. В общем случае передача вращения от рулевого колеса на рулевой механизм осуществляется валом, который размещается внутри специального кожуха, называемого колонкой. На грузовых автомобилях (рисунок 7) рулевая колонка 3, установленная внутри кабины водителя, крепится средней частью к внутренней панели и переднему щитку кабины. На рулевой колонке может устанавливаться токосъемник звукового сигнала и переключатель указателя поворота. Вал 8 установлен в колонке 3 на подшипниках 7, а рулевое колесо 4 соединяется с валом шпонкой или шлицами и крепится при помощи гайки. Нижний конец вала имеет канавку для крепления вилки карданной передачи. В центре рулевого колеса расположено контактное устройство кнопки звукового сигнала. Рулевой вал и винт рулевого механизма не всегда сосны из-за компоновки автомобиля и необходимости правильной установки рулевого колеса. Кроме того, укол между валом и винтом может меняться, так как кабина, устанавливаемая на упругих опорах, имеет возможность небольшого перемещения относительно рамы. Поэтому вал соединяется с винтом через карданную передачу 2. На некоторых автомобилях с размещением кабины над двигателем карданная передача между рулевой колонкой и рулевым механизмом позволяет поднимать кабину для обеспечения доступа к двигателю и его системам. Карданная передача рулевого механизма имеет два шарнира неравных угловых скоростей, которые по своей конструкции аналогичны применяемым в трансмиссии автомобиля.  Рисунок 7 Рулевые колонки грузовых автомобилей а – КамАЗ-5320, б – ГАЗ-66, в – угловой редуктор 1 – клапан управления усилителя руля, 2 – карданная передача, 3 – рулевая – колонка, 4 – рулевое колесо, 5 – рулевой механизм, 6 – угловой редуктор, 7 – подшипник, 8 – рулевой вал, 9 – кронштейн крепления, 10 – ведущее зубчатое колесо, 11 – крышка, 12 – вал ведущего зубчатого колеса, 13, 14 – подшипники, 15 – ведомое зубчатое колесо В случае размещения кабины над двигателем рулевая колонка располагается почти вертикально и для передачи вращения под большим углом на винт в рулевом механизме применяется угловой редуктор 6 (рисунок 1, в) с передаточным числом, равным единице. Вал 12 с ведущим зубчатым колесом 10 установлен в корпусе на шариковых подшипниках 13, закрепленных гайкой со стопорной шайбой. Ведомое зубчатое колесо 15 соединено с винтом шлицами, что обеспечивает возможность перемещения винта относительно зубчатого колеса в продольном направлении. На легковых автомобилях (рисунок 8, а) рулевая колонка включает в себя вал 1, размещенный в трубе, которая крепится к передней панели. Соединение рулевого вала с валом рулевого механизма осуществляется чаще всего через упругую муфту. Вал вращается на подшипнике 3, на верхнем конце вала на шлицах устанавливается рулевое колесо. На современных автомобилях рулевая колонка может иметь несколько положений регулировки по вертикали и в продольном направлении для обеспечения удобства управления, что усложняет ее конструкцию.  Рисунок 8 Рулевые колонки легковых автомобилей а – рулевая колонка, б – деформируемый рулевой вал 1 – рулевой вал, 2 – рулевая колонка с кронштейном крепления, 3 – подшипник, 4 – перфорированный трубчатый рулевой вал Рулевые колонки могут становиться причиной серьезных травм водителя при авариях. Для уменьшения опасности воздействия рулевой колонки на водителя используют рулевое колесо, которое способно деформироваться при ударе, поглощая часть энергии удара. Вал рулевого колеса при аварии должен изгибаться или расщепляться, не перемещаясь внутрь салона более, чем на 127 мм. Это осуществляется установкой травмобезопасных рулевых колонок, являющихся элементами пассивной безопасности автомобиля. На автомобиле ВАЗ-2121 вал складывается, так как имеет карданную передачу, а энергия удара при аварии поглощается кронштейном крепления рулевой колонки особой конструкции. На автомобиле ГАЗ-3102 энергопоглощающим элементом является резиновая муфта, устанавливаемая между двумя частями рулевого вала. Поглощать энергию удара при столкновении может и деформируемый рулевой вал 4, устанавливаемый на зарубежных автомобилях (рисунок 8, б). Такой вал представляет собой перфорированную трубу, которая может значительно укорачиваться при силовом воздействии на нее в осевом направлении. Рулевой вал может также состоять из двух частей и соединяться несколькими продольными пластинами, которые будут при ударе изгибаться, поглощая энергию. Литература: 1. Гладов Г. А., Петренко А. В. Устройство автомобилей. – М.: Академия, 2012 2. Митронин В. П., Агабаев А. А. Устройство автомобиля. – М.: Академия, 2014. 3. Михайловский Е. В., Серебряков К. Б., Тур Е. Я. Устройство автомобиля. – М.: Академия, 2010 4. Половцев В. Л., Пузанков А. Г., Олдфильд В. Д. Устройство и эксплуатация автотранспортных средств. М.: Издательство Диез, 2018 5. Полосков В. П., Лещев П. М., Хартанович В. Н. Устройство и эксплуатация автомобилей. М.: Третий Рим, 2012 6. Роговцев В. Л. Устройство и эксплуатация автотранспортных средств. – М.: Издательство Диез, 2016 7. Шестопалов С. Н. Устройство автомобиля. – М.: Академия, 2011 |