Плалда. 1. Проектная документация для строительства новых, технического перевооружения и реконструкции действующих нпс

Скачать 1.51 Mb. Скачать 1.51 Mb.

|

|

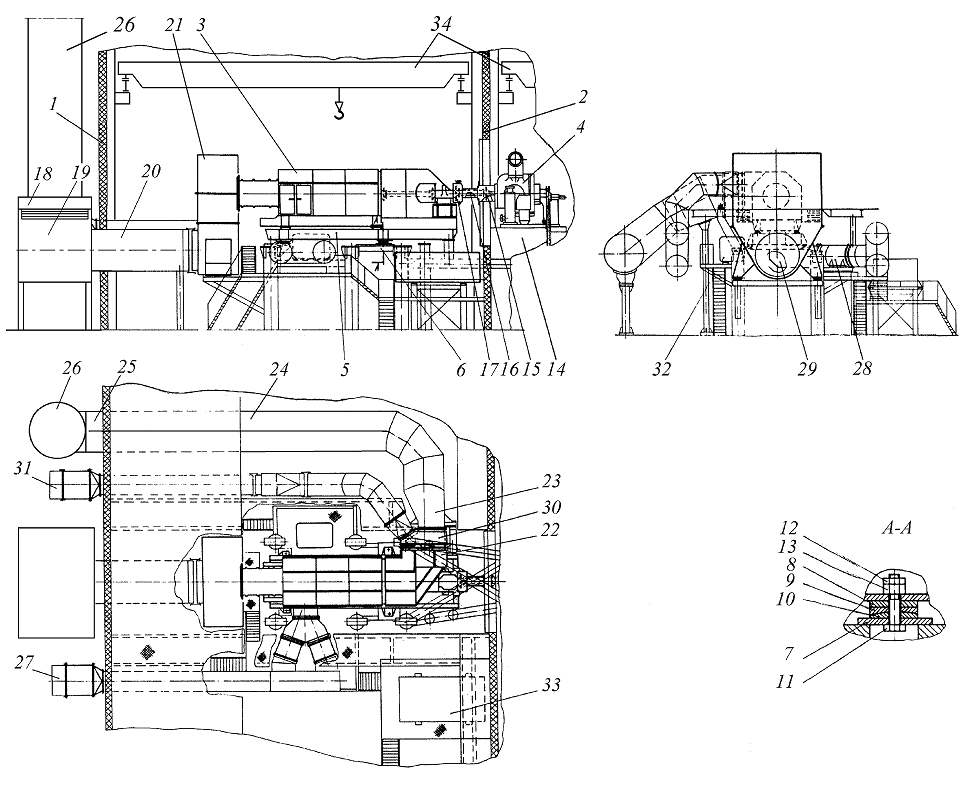

18. Система пожаротушения магистральной насосной. 19. Очистные сооружения НПС. Оборудование, технологии. На НПС предусмотрено наличие сооружений для очистки хозяйственно-бытовых сточных вод, а для НПС с резервуарным парком - наличие дополнительных очистных сооружений производственно-дождевых сточных вод [29]. В производственно-дождевых сточных водах перед их очисткой допускается повышенное содержание загрязняющих веществ (например, разовая концентрация нефтепродуктов может достигать до 90 мг/дм3). Соответственно имеется специальное оборудование для очистки (нефтеловушки, флотационные установки и др.). Принципиальная технологическая схема очистки производственнодождевых сточных вод включает отстаивание, реагентную напорную флотацию, фильтрацию, сорбцию (от нефтепродуктов, взвешенных веществ) и откачку очищенных сточных вод к месту выпуска. Принципиальные технологические схемы очистки хозяйственнобытовых сточных вод в общем виде включают: механическую очистку; биологическую очистку (биологический фильтр); доочистку сточных вод, обеззараживание сточных вод, выпуск сточных вод, обработку осадка. Обязательное обеззараживание сточных вод выполняется с применением различных методов: установок ультрафиолетового-обеззараживания, озонирования и хлорирования [15]. В составе очистных сооружений на НПС должны быть предусмотрены установки для сбора и переработки (очистные сооружения) хозяйственно-бытовых сточных вод. За ограждением территории НПС располагаются: а) узел подключения станции; б) ППРБ; в) насосные I подъема воды (две и более); г) пожарные пирсы с площадками и устройством подъездов для возможности забора воды передвижной пожарной техникой, в т.ч. в условиях отрицательных температур при образовании льда при наличии открытых естественных водоисточников (реки, каналы, озера, водохранилища, моря) на территории объекта и расположенных на расстоянии менее 500 м от территории НПС; д) вахтовый жилой корпус (при наличии вахты в штатном расписании); ж) площадка для временного размещения грунта, загрязненного нефтепродуктами, нефтешламами (при необходимости).По функциональным особенностям НПС должны классифицироваться на головные и промежуточные. 20. Основные объекты и сооружения КС. Классификация КС. В состав компрессорной станции включаются следующие объекты и сооружения: узел подключения установки очисти газа площадки газоперекачивающих агрегатов вместе с трубопроводами и оборудованием установка охлаждения газа установки подготовки топливного, пускового и импульсного газа запорная арматура система маслоснабжения система теплоснабжения система пожарного водоснабжения система отопления и вентиляции система автоматического пожаротушения система газоснабжения система ЭХЗ АСУ ТП система технологической связи система водоснабжения и канализации производственно энергетический блок служебно-эксплуатацинный блок КС система охраны и канализации система обеспечения инертными газами установка воздухоснабжения проходная система электроснабжения, молниезащиты и заземления технологические трубопроводы система пожарной сигнализации Набор сооружений определяется из задачи строительства КС и местных условий расположения. По назначению все КС делятся на: -головные - линейные - дожимные по варианту исполнения: стационарного типа блочно-модульные -блочно-комплектные -открытого типа 21. Установки очистки и охлаждения технологического газа. Может быть предусмотрены как групповые, так и индивидуальные(по агрегатные) Очистка предусматривается как правило в 1-ю ступень в пылеуловителях 2-ая ступень очистки в фильтрах-аппаратах может быть предусмотрена на отдельных КС с повышенной вероятностно поступления жидких фракций. Количество аппаратов установки очистки газа должно определяется т.о. , чтобы при отключений одного из них нагрузка на оставшиеся не выходила за пределы их максимальной производительности, а при работе всех аппаратов не выходила за пределы минимальной производительности. - установка охлаждения газа: Количество аппаратов АВО должно определяется на основе гидравлических и тепловых расчетов газопровода. АВО м/б как групповые так и индивидуальные (по агрегатные) Основные преимущества АВО: долговечность, нет промеж теплоносителей, не засоряются, хорошая ремонтопригодность. АВО включает следующие элементы: 1) секции оребренных теплообменных труб различной длины (от 3 до 10 м) 2) вентиляторы с электроприводом 3) диффузоры, имеющие жалюзи Следует предусматривать предупредительную сигнализацию и аварийное отключение КС при повышении температуры газа на выходе из АВО выше допустимой. Общецеховая установка охлаждения газа должна иметь коллекторную обвязку, обеспечивающую равномерное распределение газов по АВО газа. 22. Генеральный план КС. Генеральный план КС разрабатывают с учетом следующих основных положений: -зонирование объектов КС в соответствии с их технологическим назначением; - максимальное применение блочных объектов в целях сокращения территории и протяженности коммуникаций; - соблюдение минимальных противопожарных разрывов; - обеспечение возможности подъезда автотранспорта к любому объекту; - возможность расширения КС. Способ прокладки трубопроводов (наземный, надземный, подземный) выбирают с учетом местных условий на основании технико-экономических расчетов. В целях экономии территории и удобства обслуживания трубопроводы проектируют по кратчайшим расстояниям, с минимальными разрывами друг от друга. При проектировании КС следует максимально применять блочно-комплектные устройства, блок-боксы и сборно-разборные здания и сооружения, которые позволяют значительно сократить площадь застройки и время строительства. На компрессорных станциях следует предусматривать подсобно-производственные и складские здания и сооружения, а также административно-бытовые помещения. Площадка КС должна быть ориентирована по розе ветров таким образом, чтобы преобладающие ветра были направлены от компрессорного цеха в сторону газовой обвязки или вдоль цеха 23. Технологическая схема КС.  Основные функции компрессорного цеха выполняются с помощью: 1) узла подключения; 2) блока очистки газа; 3) узла компримирования; 4) площадки охлаждения газа. Узел подключения предназначен для приема технологического газа, приема и запуска очистных и диагностических устройств, транзитного прохода газа по магистральному газопроводу, минуя компрессорную станцию. На входе и выходе из цеха установлены охранные краны № 19 (восточный) и № 21 (западный), которые предназначены для автоматического отключения магистрального газопровода от КЦ в случае возникновения каких-либо аварийных ситуаций в технологической обвязке оборудования КЦ. После крана № 19 газ поступает на входной кран № 7, который предназначен для отключения цеха от магистрального газопровода. Особенность входного крана заключается в наличии обводного (байпасного) крана, через который производится заполнение газом всей системы технологической обвязки КЦ. Таким образом, кран № 7 открывается только после выравнивания давления между магистральным газопроводом и технологическими коммуникациями КЦ. В противном случае возможен газодинамический удар, способный вывести из строя оборудование КЦ. Рядом с краном № 7 находится свечной кран № 17, через который газ можно стравливать в атмосферу при выполнении профилактических работ и возникновении аварийных ситуаций. На выходе из цеха располагаются выходной кран № 8 и свечной - № 18, назначение которых аналогично кранам № 7 и 17. Перед краном № 8 устанавливается обратный клапан, предназначенный для предотвращения обратного тока газа из газопровода в компрессорный цех. Между входным и выходным кранами располагается секущий кран № 20. Диаметр этого крана всегда совпадает с диаметром газопровода. Кран №20 обеспечивает нормальную работу цеха при компримировании газа При остановке центробежных нагнетателей (ЦБН) и перекрытии кранов № 7 и 8 секущий кран находится в открытом положении, что обеспечивает транзитную перекачку газа, минуя цех. После крана №7 одним или двумя шлейфами газ поступает к блоку очистки газа, где размещены пылеуловители. В КЦ используются пылеуловители циклонного типа, способные очищать газ от механических примесей (песка и окалины) и капельной влаги. Пылеуловители подключаются параллельно и оборудуются дренажной системой для удаления загрязнений. После очистки газ поступает во входной коллектор КЦ узла компримирования и распределяется по входным трубопроводам газоперекачивающих агрегатов (ГПА). Обвязка ГПА включает в себя следующие краны: 1) кран № 1 – входной отсекающий кран; 2) кран № 2 – выходной отсекающий кран; 3) кран № 4 – кран для заполнения контура нагнетателя; 4) кран № 5 – кран для продувки контура нагнетателя; 5) кран № 6 – противопомпажный кран для выхода на пусковой контур. На вход ЦБН газ поступает через кран № 1. После компримирования газ проходит через обратный клапан и выходной кран № 2. И далее идет через кран № 6 в пусковой контур. Различают пусковой контур агрегатов (малое кольцо) и пусковой контур КЦ (станционное кольцо). Пусковой контур агрегатов соединяет выход из узла компримирования со входом на блок очистки газа и выполняет следующие функции: 1) обеспечивает включение и загрузку ГПА на режим «газопровод» после запуска; 2) осуществляет антипомпажное регулирование для защиты ЦБН от помпажа при различных технологических режимах работы цеха; 3) проводит отключение ГПА от режима работы «газопровод» и переход на режим «кольцо»; 4) обеспечивает минимально необходимую степень повышения давления в ЦБН при его работе до включения режима «газопровод». Это требование предусматривается заводом-изготовителем и определяется допустимой нагрузкой на опорные подшипники нагнетателя во избежание их разрушения. Станционное кольцо образуют перемычки диаметром 700 мм, расположенные между входным и выходным шлейфами КЦ. При помощи кранов № 36 и 36а с байпасами № 36р и № 36ар они связывают выход из блока охлаждения со входом в блок очистки газа. Пусковой контур КЦ предназначен для работы ГПА на кольцо перед нагрузкой и разгрузкой. Так, например, при эксплуатации КЦ может возникнуть ситуация, когда давление на выходе из цеха может приблизиться к максимально разрешенному. В этом случае кран № 36 и 36а открывают, и часть охлажденного газа поступает на вход блока очистки. В результате выходное давление снижается, а входное - растет. В процессе сжатия технологический газ нагревается и для увеличения производительности должен быть охлажден. Для этого в КЦ располагается блок охлаждения газа, где установлены аппараты воздушного охлаждения (АВО), подключенные параллельно. Газ поступает в блок охлаждения через выходной кран № 2 узла компримирования. АВО обеспечивают поддержание температуры на выходе из КЦ в заданных пределах. Охлажденный газ по выходному шлейфу поступает в узел подключения и через выходной кран № 8, западный охранный кран № 21 уходит в магистральный газопровод Технологическая обвязка трубопроводов КС должна предусматривать: 1)прием технологичного газа из МГП; 2)очистку технологичного газа от механических примесий и капильной влаги 3)охлаждение газа в АВО после компремирования 4)распределение потоков газа для последующего компримирования и регулирование их загрузки ГПА. 5)подачу газа в МГП 6)пропуск газа, минуя КС, для транзитной перекачки по МГП7) 7)Вывод КЦ на станционное «кольцо» при пуске и остановке 8)при необходимости сброс газа в атмосферу из всех технологических газопроводов через свечные краны. На КС применяются две принципами схемы технологичной обвязки в зависимости от типа ГПА (полно ими неполнонапорный): - параллельная коллекторная обвязка для полнонапорных компрессоров, степень повышения = 1,4-1,5; - последовательно параллельная обвязка для неполнонапорных компрессоров(нагнетателей) со степенью повышения давления 1.23-1.25 Неполнонапорные нагнетатели соединяются последовательно в группы, обеспечивающие 2-х - 3-х ступенчатое сжатие; а группы в свою очередь соединяются параллельно через всасывающий и нагнетательный коллекторы. 24. Классификация ГПА. 1) по типу нагнетателей: -ГПА с центробежными нагнетателями -поршневые газомоторные компрессоры с центробежными нагнетателями 2)по типу привода: -ГПА с газотурбинным приводом; -ГПА с электроприводом; -ГПА с газовым двигателем внутреннего сгорания (газотурбинные двигатели) ГПА с газотурбинным приводом: -на агрегаты со стационарной ГТУ; -с приводами от газотурбинной двигателей авиацион. и судового типов. Поршневой газомоторный привод делится на агрегаты: -низкого (0,3-2 Мпа); -среднего (2-5Мпа); -высокого давления (9,8-12Мпа) «+» этих ГПА: -надежность в эксплуатации; -длительность срок службы; -способность работать в широком диапазоне давлений и т.д. ГПА с ЦБ нагнетателями: -неполнонапорные (степень сжатия 1,23-1,25) -полнонапорные (степень сжатия 1,45-1,7) ГТУ авиационная или судовая типа отличаются от стационарных небольшими габаритами с массой, что позволяет осущ-ть их сборку на заводах-изготовителях и поставлять в блочно-контейнерном варианте на КС. Узлы ГПА. Газоперекачивающий агрегат (ГПА) - предназначен для компримирования природного газа на компрессорных станциях газопроводов и подземных хранилищ газа. Узлы ГПА включают в себя: - укрытие турбоблока - блоки подготовки топливного буферного газа и барьерного воздуха - система всаса - система выхлопа - системы охлаждения ГТУ и трансмиссии - система вентиляции и отопления - система пожаротушения Классификация ГПА по исполнению. 1. Блочно-модульные ГПА в таком исполнении имеют небольшие габаритные размеры и низкие эксплуатационные затраты в области тепло- и энергоснабжения Конструктивные особенности: турбоблок размещается в контейнере есть возможность применения вертикального или бокового выхлопа, а также установка утилизационного теплообменника применена осевая выкатка двигателя через систему всаса 2.ГПА ангарного исполнения Конструктивные особенности турбоблок размещается в ангаре есть возможность применения в составе агрегата газотурбинного привода промышленного типа выкатка двигателя из кожуха шумоизолирующего осуществляется в бок применение бокового выхлопа с возможность. установки утилизационного теплообменника введение в состав ГПУ агрегатных блоков подготовки топливного, буферного газа и барьерного воздуха введение в состав ГПА с низковольтными комплектными устройствами АВО газа 3.ГПА блочно-модульного исполнения Применяются в составе КС в южных районах и средней полосы РФ Конструктивные особенности унифицированность конструкции ГПА для различных мощностей оптимизация габаритов укрытия ГПА боковая выкатка двигателя из кожуха шумотеплоизолирующего расширение функций агрегата (подготовка топливного, буферного газа, воздуха, система бесперебойного питания, управления АВО газа) контроля сборки ГПА уменьшение времени монтажных работ за счет применения блоков заводской готовности и заводской контрольной сборки ГПА применение системы видеонаблюдения применение ГТУ авиационного типа возможность применения вертикального или бокового выхлопа, а также установки утилизационного теплообменника 25. Способы компоновки и укрытия современных ГПА. Газоперекачивающий агрегат (ГПА) является основным элементом КС, без которого станция не может осуществлять перекачку газа. Количество рабочих и резервных ГПА, установленных на компрессорной станции следует определять исходя из следующих условий: - планы дальнейшего расширения КС; - величина коэффициента использования пропускной способности газопровода; - время работы КС за год; - специальные требования технического обслуживания оборудования и систем КС, например, при сжатии газа, содержащего сероводород; - показателей надежности оборудования; - другие условия. К группе ГПА, установленных на КС, предъявляются следующие требования [18]: 1) входные К1, К4 и выходные блок-краны К2, К6, предназначенные для отключения каждого ГПА от газовых коллекторов, как правило, должны устанавливаться вне укрытия; 2) на обводной линии блок-крана К1, предназначенной для заполнения компрессора ГПА газом, должны предусматриваться два запорных органа: кран с пневмоприводом К4 и кран с ручным приводом К4¢, а также дроссельная шайба или заменяющая её задвижка К4²; 3) для обеспечения антипомпажного регулирования и функционирования автоматизированных систем управления на каждом ГПА должна быть предусмотрена возможность измерения расхода газа через центробежный компрессор. В качестве первичного средства для измерения расхода рекомендуется использовать входной внешний градуированный конфузор компрессора; 4) отсечные краны на линиях подвода топливного, пускового газов и сброса на свечу должны группироваться в единый блок на раме, а для северной зоны необходимо также предусмотреть отапливаемое укрытие для этого блока. На рис 6.1 представлена компоновка стационарного ГПА типа ГТНП – 25И в индивидуальном здании – блок-боксе 1. Блок-бокс разделен огнестойкой стеной 2 на два помещения, в одном из которых располагается блок двигателя 3, а в другом центробежный компрессор 4. Блок двигателя 3, смонтированный на раме 5, установлен на сборно-монолитном фундаменте 6, который выше уровня пола здания и образует второй технический этаж. Рама двигателя 5 к плите фундамента 7 крепится через плоскую 8 и две сферические 9, 10 прокладки с помощью болтов 11 и гаек 12, 13.  Центробежный компрессор также смонтирован на сборно-монолитном фундаменте 14. Фундамент 14 обеспечивает расположение компрессора на одинаковом уровне с блоком двигателя 3. Соединение центробежного компрессора с силовой турбиной двигателя осуществляется с помощью муфты 15, промежуточного вала 16, муфты 17 через проем в стене 2. Входной воздушный тракт двигателя состоит из последовательно соединенных воздухозаборной камеры (ВЗК) 18, воздухоочистительного устройства (ВОУ) с противообледенительной системой (ПОС) 19, воздуховода 20, шахты всасывания 21, которая соединена со входным патрубком двигателя. Рис. 6.1. Компоновка ГПА типа ГТНП – 25И в блок-боксе Выходной тракт двигателя начинается от газоотводного патрубка двигателя 22, за которым располагаются переходник 23, газоотвод 24, теплообменник-утилизатор 25 и выхлопная труба 26. Система вентиляции блока двигателя состоит из воздухозаборника-глушителя 27, блока вентиляторов 28, входного 29 и выходного 30 переходников и выходного глушителя 31. В блок-боксе размещены также маслобаки двигателя 32 и компрессора 33. В обоих помещениях установлены мостовые краны 34 для облегчения монтажных и ремонтных работ. Кроме того, блок-бокс оборудован системами освещения, отопления, водопровода, канализации, приточной и вытяжной вентиляции, контроля загазованности, пожаротушения и т.д. |