лекции. Лекции (2). 1 программирование и настройка технических средств автоматизации и управления ключевые слова

Скачать 1.31 Mb. Скачать 1.31 Mb.

|

|

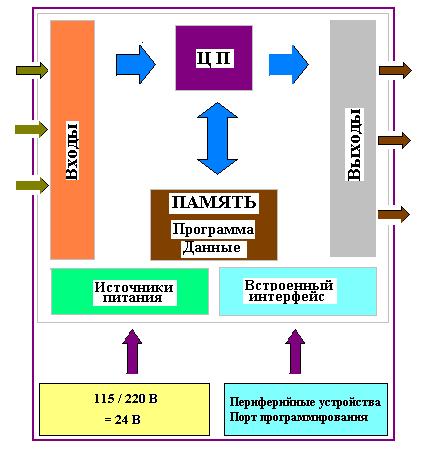

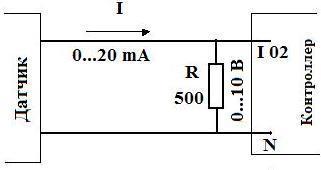

3.3 Назначение системы ПАЗ в АСУТП На рынке промышленных контроллеров отдельную нишу занимают программируемые логические контроллеры (ПЛК) для применения в системах противоаварийной защиты. Системы ПАЗ предназначены для поддержания технологического оборудования и производства в безопасном состоянии, своевременном выявлении и предупреждении аварийной ситуации, проведении аварийных блокировок по заданным алгоритмам в случае возникновения аварийной ситуации, а также останова технологического процесса и оборудования и перевода управляющих механизмов в безопасное для окружающей среды и персонала состояние. Согласно ПБ 09-170-97 АСУТП должна соответствовать требованиям ГОСТ 24.104 – 85 «Системы автоматического управления технологическими процессами и ПАЗ на базе средств вычислительной и микропроцессорной техники», техническому заданию на систему и обеспечивать следующие функции: постоянный контроль параметров процесса и управление режимом для поддержания регламентированных значений этих параметров; контроль работоспособного состояния системы ПАЗ и регистрация срабатывания защит; постоянный контроль состояния окружающей среды в пределах объекта; постоянный анализ изменения параметров в сторону критических значений и прогнозирование возможной аварии; контроль с помощью средств управления и ПАЗ за развитием и локализацией опасной ситуации, выбор и реализация оптимальных управляющих воздействий; проведение операций безаварийного пуска, остановки и всех необходимых для этого переключений; выдача информации о состоянии безопасности на объекте в вышестоящую систему управления. На рис. 3.1 и 3.2 показаны структурные схемы системы ПАЗ. Ядро системы ПАЗ составляет промышленный контроллер, как правило, резервируемый, с операционной системой реального времени. Быстродействие ПЛК не является решающим моментом в обработке аварийных ситуаций. Контроллер защит должен иметь коммутационные возможности с выходом на локальные шины  Рис.3.1 Структурная схема системы ПАЗ на базе промышленных контроллеров типа Premium  Рис.3.2 Структурная схема системы ПАЗ в составе АСУТП 3.4 Обеспечение системы ПАЗ Для обеспечения системы ПАЗ необходимо: промышленный контроллер, построенный на современной элементной база; отказоустойчивая структура контроллера (на работка на отказ не менее 100000 часов); своевременное выявление и предупреждение аварийной ситуации; высокая реактивность системы на событие (прерывание); высокоскоростной аналоговый/дискретный ввод; изолирование каналов ввода/вывода не менее 1000В; дублирование устройств ввода/вывода при одновременном сканировании каналов контроллерами системы управления и защит, а также при резервировании контроллера защит; реализация алгоритмов ступенчатой логики для пуска, останова, блокировок усторойств управления объектом и приведение основных блоков системы в исходное, безаварийное состояние; обеспечение надежного бесперебойного питания системы ПАЗ; организация буфера аварийных сообщений в памяти программ контроллера; доставка аварийных сообщений (транзакций) в режиме реального времени на верхний уровень в рабочую станцию; формирование и хранение аварийных трендов в архиве рабочей станции; встроенная самодиагностика, фиксирующая отказ с точностью до типового элемента замены; обеспечение горячей замены модулей УСО без выключения электропитания контроллера. Обеспечение надежности в системе ПАЗ Основная проблема обеспечения надежности заключается в выборе системы резервирования ПАЗ. Основываясь на принятых правилах (ПБ 09-170-97) и требованиях ГОСТ 24.104-85, часто предлагается реализовать систему ПАЗ с резервированием процессорного модуля. Недостатки резервирования процессорного модуля состоят в следующем: не все современные промышленные контроллеры имеют возможность построения многопроцессорной архитектуры. Широко известный вариант это контроллеры с шиной VME. Но это достаточно дорогие контроллеры; отказоустойчивая система предполагает своевременное выявление, предупреждение аварийной ситуации и обеспечение замены неисправного элемента системы без прерывания технологического процесса. Это не обеспечивается резервированием процессорного модуля; при выходе из строя источника питания контроллера система ПАЗ неработоспособна; при выходе из строя арбитра (он необходим в многопроцессорной системе) система ПАЗ не работоспособна; в системах с высокоскоростными параллельными шинами данных, адреса и управления, где возможно построение двухпроцессорной архитектуры, часто происходят непредвиденные отказы с невозможностью продолжения процесса. Необходим общий сброс или переключение питания контроллера и перезагрузка программы контроллера, а это недопустимо для системы ПАЗ; при выходе из строя основного процессора резервный может не подхватить процесс (безударное переключение), ввиду возникновения конфликтной ситуации на шине (зависание); на процессорный модуль приходится значительная доля стоимости всего контроллера (более 50%). Поэтому высокая надежность системы ПАЗ предполагает резервирование всех составных частей контроллерного оборудования, а именно: резервирование процессора; резервирование локальной шины обмена ПЦ-УСО; резервирование крейта; резервирование источника питания (ИП) контроллера; резервирование коммуникационных интерфейсов. это выливается в дублирование контроллера. Такая система ПАЗ обеспечивает 100-процентное «горячее» резервирование. Высокая реактивность системы ПАЗ реализуется с помощью двух методов. Первый метод основан на применении высокоскоростных дискретных модулей УСО. Приложение контроллера работает с прерываниями, при этом в памяти контроллера формируется кольцевой буфер (FIFO), объем которой зависит от времени сохранения архивного тренда. Недостатком данного метода является необходимость хранения предысторий аварийного события в памяти контроллера, которая не рассчитана на хранение аварийных трендов. При использовании второго метода (рис.3.3) аварийное сообщение, сопровождаемое меткой времени (taimstamp), передается из выполняющейся в контроллере прикладной программы на верхний уровень в АРМ. Именно там обрабатывается предыстория  Рис.3.3 Метод обработки аварийных событий на верхнем уровне события и хранится аварийный тренд (на жестком диске). Память контроллера используется для формирования таблиц и буфера аварийных сообщений, но при этом не требуется большого объема памяти буфера. Транзакции происходят с высокой скоростью, на порядок выше традиционного обмена между приложением и системой SCADA. Данный метод не требует применения высокоскоростных контроллеров и модулей УСО, а также специальной области памяти для хранения временного массива аварийного события. Вопросы для самопроверки: Чем вызвана необходимость модернизации устаревших АСУТП Что такое ПАЗ и их структура? Какие задачи решает система безопасности гибких производств? Назначение системы ПАЗ в АСУТП. Какие недостатки резервирования процессорного модуля? Какие части системы ПАЗ необходимо резервировать? Какие методы обеспечения реактивности системы ПАЗ? Пример содержания практических занятий Назначение логических контроллеров Создание новых или замена ранее существовавших систем управления в зависимости от сложности решаемой задачи может быть выполнено разными способами, в том числе и с использованием микроконтроллера в качестве управляющего элемента. Чтобы сделать это наилучшим образом, надо чётко представлять себе те преимущества, которыми обладают контроллеры по сравнению с другими средствами управления. 1.1. Характерные черты и сферы применения контроллеров. Потребность в применении программируемых логических контроллеров (ПЛК) обозначилась в 60-х годах прошлого века. Для многих технических задач применяемые средства автоматизации строились преимущественно на релейно-контактных элементах и за значительный период своего использования обнаружили целый ряд присущих им недостатков: для разработки, обслуживания и ремонта таких систем требовались значительные кадровые и экономические ресурсы, так как каждая отдельная схема создавалась под конкретную, и только под неё, задачу; переналадка схемы на решение другой задачи была невозможна без полной или кардинальной разборки её, и, если нужно, - с возможностью повторного использования компонентов – это трудоёмко и неудобно; затруднительно объединение в единую структуру фрагментов системы, территориально удалённых друг от друга; практически невозможно построить схему на реле, выдержав её в минимальных габаритах; Только с появлением ПЛК, построенных на микропроцессорах, удалось сосредоточить в конструктивно очень компактном модуле сотни и даже тысячи «релейных» элементов, счётчиков, таймеров, пусть даже не существующих физически, а программно воспроизводимых. Это позволило создать гибко переналаживаемую структуру, способную выполнить любую из очень широкого круга задач. Возможности программируемых логических контроллеров делают их практически незаменимыми для автоматизации насосных станций, компрессорных установок, котельных, конвейеров, норий, для управления технологическими процессами в комплексе с датчиками самого различного вида, приводными устройствами, клапанами, задвижками и т. д. по схеме взаимодействия с объектом, изображенной на рис. 1.1.  Рис. 1.1 Именно поэтому первоначально сформулированной причиной появления ПЛК была названа задача вытеснения из управляющих устройств элементов релейно-контактной техники. Даже больше того, некоторые фирмы – производители (Schneider Electric, например) называют свою продукцию интеллектуальными реле. Конечно, возможности ПЛК не безграничны. Некоторые из них обладают небольшим быстродействием, не всегда удобно сопрягаются по входным и выходным цепям. Они оперируют данными не в кодовой форме, а c их логическим или числоимпульсным представлением и т.д. Но, тем не менее, игнорирование их достоинств в настоящее время объяснимо только для тех, у кого принятие технических решений на уровне многолетней давности стало непререкаемым предпочтением. 1.2. Состав контроллера, связь с объектом, виды сигналов Из блок-схемы системы управления некоторым объектом (рис. 1.1), являющимся локальной подсистемой некоторого технологического процесса, можно хотя бы предварительно установить функции, которые выполняет ПЛК в качестве управляющего устройства, из чего он должен состоять и какое это может оказать влияние на особенности программирования и применения. 1.2.1. Структура контроллера. Связь контроллера с окружающей средой осуществляется через устройства ввода и вывода. Через первые в контроллер вводятся сигналы о параметрах и характеристиках объекта управления, через вторые – выводятся управляющие воздействия на включение / выключение исполнительных устройств. Для прохождения сигналов через порты ввода / вывода эти устройства реализуются не программно, они должны быть физически существующими. Множество внутренних реле, счётчиков, таймеров, необходимых для составления и работы программы, физически не существуют, они моделируются центральным процессором (ЦП) контроллера. Именно благодаря этому удалось в ограниченном объёме «разместить» огромное количество блоков, каждый из которых предназначен для имитации выполнения некоторой вполне конкретной задачи. Более подробно состав и взаимодействие отдельных компонентов внутренней структуры ПЛК раскрываются на рис. 1.2. Р  ис. 1.2 Тот факт, что внутренняя структура ПЛК основывается на множестве программно моделируемых функционально законченных блоков, совершенно иначе ставит вопрос о технике программирования задач для ПЛК. В какой бы форме ни обращались данные внутри контроллера, очевидно, что среда программирования позволяет программисту работать без необходимости обращаться к Ассемблеру, а на некотором упрощенном языке. С точки зрения пользователя несущественными становятся углублённые представления о работе микропроцессорных устройств, о составе компонентов и объединении их в единую систему. Это значительно сглаживает требования к уровню квалификации пользователей и в немалой степени способствует росту привлекательности использования логических контроллеров. Успешность применения ПЛК для задач управления зависит от того, насколько подробно и правильно в контроллер вводится информация о состоянии и поведении объекта. Чтобы грамотно встроить ПЛК в разрабатываемую систему управления (СУ), достаточно выполнить несколько очевидных, но, тем не менее, очень важных правил, основные из которых следующие: - информация о наиболее важных параметрах и характеристиках объекта, определяющих особенности управления в данной задаче, должна быть введена в контроллер; -форма представления сигналов должна быть такой, которую контроллер в состоянии правильно воспринять. В связи с этим надо хотя бы в краткой форме дать характеристику наиболее часто встречающимся видам сигналов, тому, в какой форме они могут быть заданы, и какие схемы сопряжения контроллера с источниками сигналов при этом используются. 1.2.2. Виды сигналов. 1. Дискретные (DC) сигналы характеризуются наличием только двух состояний: включено / выключено, которые часто обозначаются как ON и OFF. Контроллер по этому сигналу может отменить выполнение какого – либо действия или активизировать выполнение другого. Условимся считать, что формирование уровней напряжения DC сигналов выполняет источник сигнала (датчик, кнопка, тумблер), т.е. сигнал поступает уже в виде, пригодном для ввода его в контроллер. 2. Сигнал типа « СУХОЙ КОНТАКТ » характеризуется тоже наличием двух состояний « включено / выключено », но это означает лишь смысловое содержание сигнала - нахождение контактов в любом из этих состояний, но пока ещё не уровни сигналов на входе ПЛК. Просто в какой-то части схемы что-то произошло, и контактная группа переключилась из одного состояния в другое. Чтобы контроллер мог отреагировать на изменение коммутационного состояния реле, надо от некоторого источника при замыкании контакта подать на вход ПЛК напряжение, а при размыкании – снять его. Иными словами, при выполнении входной цепи типа « сухой контакт » обеспечение требуемого уровня электрического сигнала на входе контроллера должен предусматривать разработчик на этапе проектирования схемы. Можно считать, что этим только и отличаются два только – что рассмотренные виды входных сигналов. Сформировать требуемый уровень напряжения на входе контроллера при отработке сигнала типа «сухой контакт» можно либо подачей сигнала от некоторого стороннего источника, либо используя напряжение питания контроллера (рис.1.3). 3. Аналоговые (AC) сигналы представляют собой очень широкий и чрезвычайно важный тип входных сигналов контроллера. Без них невозможно было бы вводить и отслеживать при управлении текущие значения плавно изменяющихся параметров, задавать плавные управляющие воздействия и изменяемые числовые уставки параметров программы и управляемого процесса. Напомним, что внутри контроллера все операции над данными ведутся программно. Следовательно, ни о каких действиях над токами и напряжениями речи быть не может из-за отсутствия физической реализации блоков, поэтому естественно, что форма представления токов и напряжений при вводе в контроллер должна способствовать такой работе. 4. Токовые сигналы. У контроллеров ввод аналоговых сигналов выполняется через порты, работающие в формате 0…10 B, 0…20 mA или 4 … 20 mA входа. Как и во всех датчиках, измеряемый параметр преобразуется датчиком в изменяемую величину выходного сигнала, которым в данном случае является не напряжение, а ток. При токовом выходе передающей средой является пара проводов, по которым течёт ток, величина которого в каждый момент времени соответствует текущему значению измеряемого параметра. Схемотехнический приём, позволяющий преобразовать токовый выход датчика к параметрам аналогового ввода контроллеров по постоянному напряжению, чрезвычайно прост. Для этого обычно к токовой линии подключают внешний резистор R номиналом 500 Ом (рис. 1.4), падение напряжения на котором от протекания тока 20 миллиампер равно 10 вольтам, и тем самым весь диапазон изменения тока в сигнальной цепи переводится на стороне контроллера в формат 0…10 B.  Рис. 1.4 |