12тех. 1. Размерный анализ существующих технологического процесса 2 1 Подготовка исходных данных для размерного анализа 2

Скачать 459.19 Kb. Скачать 459.19 Kb.

|

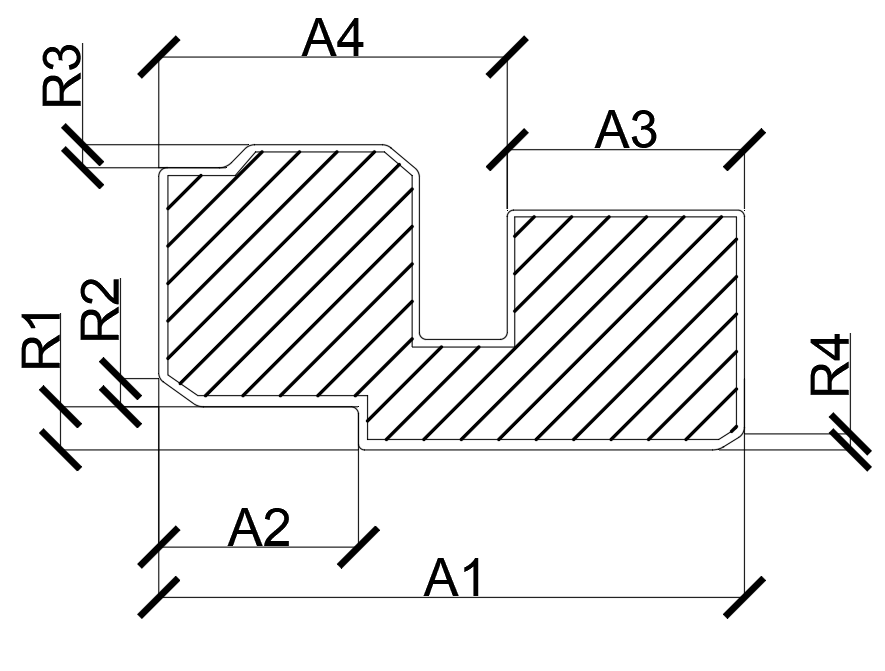

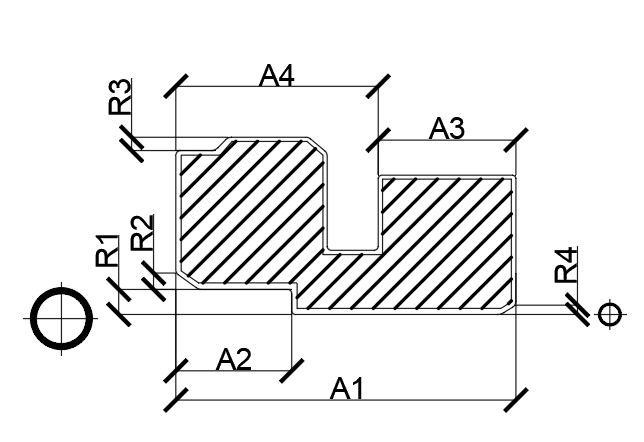

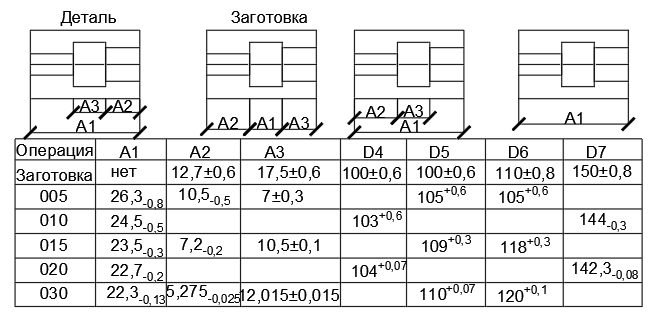

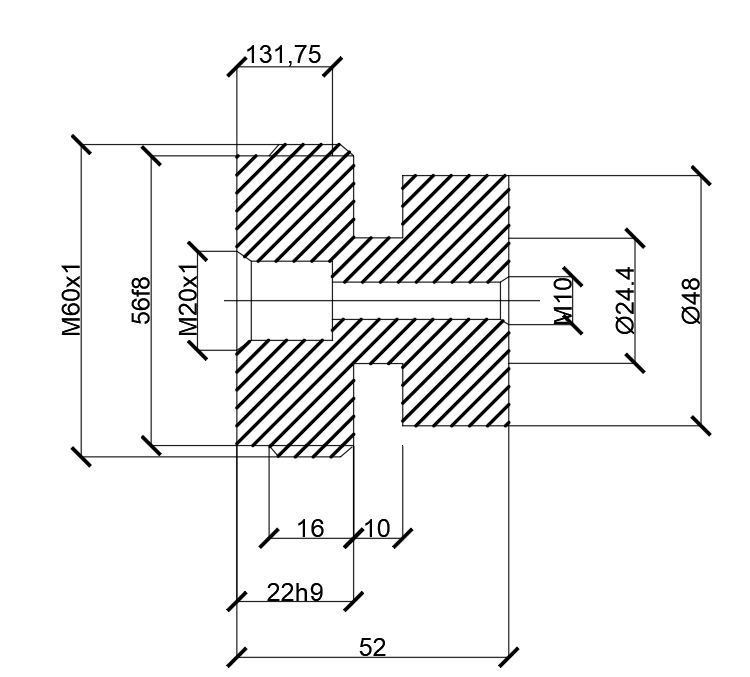

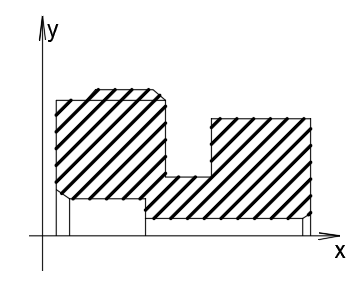

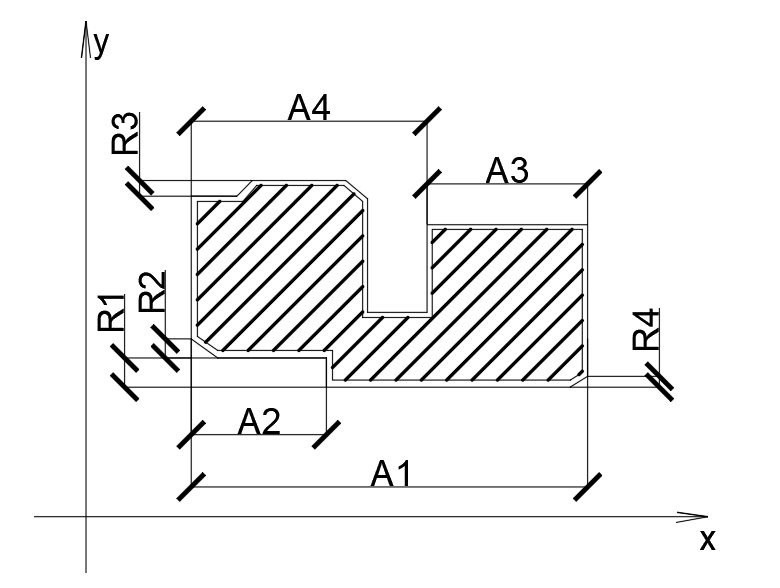

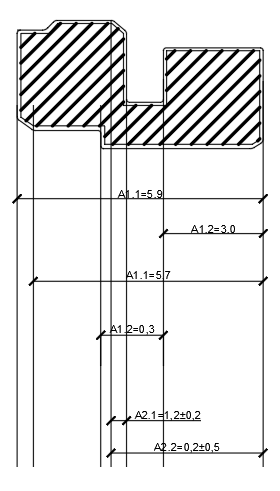

Оглавление1.Размерный анализ существующих технологического процесса 2 1.1 Подготовка исходных данных для размерного анализа 2 2. Размерный анализ проектируемого технологического процесса 16 2.1 Исходные данные для проектирования 16 2.2 Анализ исходных данных и технологичности конструкции детали 17 2.3 Проектирование исходной заготовки 17 2.4 Разработка маршрута обработки 18 2.5 Проектирование и кодирование операционных эскизов 18 2.6 Составление размерных схем 20 2.7 Расчет размерной цепи 20 1.Размерный анализ существующих технологического процесса1.1 Подготовка исходных данных для размерного анализа Технические требования: 2R06,2R08=±0,5; 2R09, 2R08=±0,7. 2R07, 2R06=±0,7 Выбираем наиболее точные поверхности в качестве основных баз для всех операций. При этом учитываем принципы постоянства баз и совмещения измерительных баз с технологическими. Таким образом, технологическими базами будут являться торцы 1 и 4, диаметры 6 и 8. Разрабатываем маршрутный технологический процесс. Для этого определяем план обработки каждой поверхности исходя из ее шероховатости и точности. Наибольшую точность имеют размеры 2R8 и 2R9, Б1 (7 кв.). Заданную н чертеже несоосность можно получить только на чистовой операции. Назначаем этапы обработки детали: Токарная черновая, Токарная чистовая, Шлифовальная черновая, Шлифовальная чистовая. С учетом обработки с двух сторон внутренних и одной наружной стороны предлагаем технологический процесс: Операция 0: Заготовительная – литье. Операция 5: Токарно - револьверная черновая; Операция 10: Токарно - револьверная черновая; Операция 15: Токарная с ЧПУ чистовая; Операция 20: Токарная с ЧПУ чистовая; Операция 30: Внутришлифовальная; Разработка операций технологического процесса Операция 10. Токарно – револьверная черновая Заготовка устанавливается в 3 – х кулачковом патроне по торцу и наружному размеру 2R6. Шероховатость и толщину дефектного слоя определяем: Rz 40 (соответствует Ra 10), h=50мкм. Допуски на размеры назначаем по таблицам среднестатистической погрешности механической обработки. Технические требования на расположение поверхностей (несоосность) назначаем: 2R06,2R108=±0,1; 2R109, 2R108=±0,1. Заготовка устанавливается в цанге по уже обработанному торцу и внутреннему размеру 2R8. Шероховатость и толщину дефектного слоя определяем: Rz 40 (соответствует Ra 10), h=50мкм. Допуски на размеры назначаем по таблицам среднестатистической погрешности механической обработки. Технические требования на расположение поверхностей (несоосность) назначаем: 2R206,2R108=±0,1; 2R207, 2R206=±0,1. Заготовка устанавливается в 3 – х кулачковом патроне по торцу и наружному размеру 2R6. Шероховатость и толщину дефектного слоя определяем: Rz 20 (соответствует Ra 5), h=20мкм. Допуски на размеры назначаем по таблицам среднестатистической погрешности механической обработки. Технические требования на расположение поверхностей (несоосность) назначаем: 2R206,2R308=±0,06; 2R309, 2R308=±0,06. Заготовка устанавливается в цанге по уже обработанному торцу и внутреннему размеру 2R8. Назначаем Ra 5, h=50мкм Допуски на размеры назначаем по таблицам среднестатистической погрешности механической обработки. Технические требования на расположение поверхностей (несоосность) назначаем: 2R406,2R308=±0,06; Заготовка устанавливается в приспособлении по торцу и наружному размеру 2R6. Шероховатость и толщину дефектного слоя определяем: Rz 10 (соответствует Ra 2,5), h=20мкм. Допуски на размеры назначаем по таблицам среднестатистической погрешности механической обработки. Технические требования на расположение поверхностей (несоосность) назначаем: 2R206,2R508=±0,05; 2R509, 2R508=±0,05. Заготовка устанавливается в приспособлении по торцу и наружному размеру 2R6. Шероховатость и толщину дефектного слоя определяем: Rz 5 (соответствует Ra 1,25), h=20мкм. Допуски на размеры назначаем по таблицам среднестатистической погрешности механической обработки. Технические требования на расположение поверхностей (несоосность) назначаем: 2R206,2R608=±0,015; 2R609, 2R608=±0,04.  Размерная схема и размерные цепи осевых размеров  Расчет размерных цепей вручную Определение фактических осевых размеров детали и реально удаляемых припусков на каждом переходе. Уравнение (1) размерной цепи [  ] = А50 – А60 ] = А50 – А60Определяем фактическое поле рассеяния замыкающего звена:   Минимальный припуск Zmin=Rz+T=0,01+0,02=0,03 Максимальный припуск Zmax= Zmin+  =0,03+0,87=0,9 =0,03+0,87=0,9Исходный средний размер замыкающего звена Zср=  Средний размер составляющего звена А60ср=125+(0-0,62)/2=124,69 Рассчитываем средний размер определяемого звена   А50ср=( А50ср=( А60ср)/1=0,465+124,69=125,155 А60ср)/1=0,465+124,69=125,155Найдем номинальный размер определяемого звена  = = - (EIAопр+ESAопр)/2, А50ном=125,155-(0-0,25)/2=125,28 - (EIAопр+ESAопр)/2, А50ном=125,155-(0-0,25)/2=125,28Запас по допуску замыкающего звена V= EIA  +ESA +ESA - - = Zmax - Zmin - = Zmax - Zmin -  =0,9-0,03-0,87=0 =0,9-0,03-0,87=0Т. к. V=0, то округление номинального размера определяемого звена на производим. Величина коррекции номинального рзмера К=  - - =125,28-125,28=0 =125,28-125,28=0Фактический средний размер замыкающего звена  =0,465+0=0,465 =0,465+0=0,465Фактический наименьший размер замыкающего звена:  0,465-0,87/2=0,03 0,465-0,87/2=0,03Фактический наибольший размер замыкающего звена:  0,465+0,87/2=0,9 0,465+0,87/2=0,9Запас по нижнему пределу замыкающего звена: Vн=  0,03-0,03=0 0,03-0,03=0Запас по верхнему пределу замыкающего звена: VВ=   0,9-0,9=0 0,9-0,9=013-14. Поскольку Vн= VВ=0, то относительные показатели дефицита не рассчитываем. Уравнение (2) размерной цепи: [  ] = А40 – А50 ] = А40 – А50 Z150min=Rz+T=0,02+0,02=0,04 Z150ср=0,04+0,5/2=0,29 А40ср=(0,29+125,155)/1=125,445 А40ном=125,445-(0-0,25)/2=125,57 V=0,54-0,04-0,5=0 А40окр=125,57 К=125,57-125,57=0  0,29+0=0,29 0,29+0=0,29 0,29-0,5/2=0,04 0,29-0,5/2=0,04 0,29+0,5/2=0,54 0,29+0,5/2=0,54Vн=0,04-0,04=0 VВ=0,54-0,54=0 13-14. Поскольку Vн= VВ=0, то относительные показатели дефицита на рассчитываем. Уравнение (3) размерной цепи: [  ] = А30 – А40 ] = А30 – А40 Z440min=Rz+T=0,02+0,02=0,04 Z440ср=0,04+0,5/2=0,29 А30ср=(0,29+125,445)/1=125,735 А30ном=125,735-(0-0,25)/2=125,86 V=0,54-0,04-0,5=0 А30окр=125,86 К=125,86-125,86=0  0,29+0=0,29 0,29+0=0,29 0,29-0,5/2=0,04 0,29-0,5/2=0,04 0,29+0,5/2=0,54 0,29+0,5/2=0,54Vн=0,04-0,04=0 VВ=0,54-0,54=0 13-14. Поскольку Vн= VВ=0, то относительные показатели дефицита на рассчитываем. Уравнение (4) размерной цепи: [  ] = А20 – А30 ] = А20 – А30 Z130min=Rz+T=0,04+0,05=0,09 Z130ср=0,09+0,88/2=0,53 А20ср=(0,53+125,735)/1=126,265 А20ном=126,265-(0-0,25)/2=126,39 V=0,97-0,09-0,88=0 А20окр=126,39 К=126,39-126,39=0  0,53+0=0,53 0,53+0=0,53 0,53-0,88/2=0,09 0,53-0,88/2=0,09 0,53+0,88/2=0,97 0,53+0,88/2=0,97Vн=0,09-0,09=0 VВ=0,97-0,97=0 13-14. Поскольку Vн= VВ=0, то относительные показатели дефицита на рассчитываем. Уравнение (5) размерной цепи: [  ] = А10 – А20 ] = А10 – А20 Z420min=Rz+T=0,2+0,4=0,6 Z420ср=0,6+1,26/2=1,23 А10ср=(1,23 +126,265)/1=127,495 А10ном=127,495-(0-0,63)/2=127,81 V=1,86-0,6-1,26=0 А10окр=127,81 К=127,81-127,81=0  1,23+0=1,23 1,23+0=1,23 1,23-1,26/2=0,6 1,23-1,26/2=0,6 1,23+1,26/2=1,86 1,23+1,26/2=1,86Vн=0,6-0,6=0 VВ=1,86-1,86=0 13-14. Поскольку Vн= VВ=0, то относительные показатели дефицита на рассчитываем. Уравнение (6) размерной цепи: [  ] = А0 – А10 ] = А0 – А10 Z110min=Rz+T=0,2+0,4=0,6 Z110ср=0,6+5,63/2=3,415 А0ср=(3,415+127,495)/1=130,91 А0ном=130,91-(0-0,63)/2=131,225 V=6,23-0,6-5,63=0 А0окр=131,225 К=131,225-131,225=0  3,415+0=3,415 3,415+0=3,415 3,415-5,63/2=0,6 3,415-5,63/2=0,6 3,415+5,63/2=6,23 3,415+5,63/2=6,23Vн=0,6-0,6=0 VВ=6,23-6,23=0 13-14. Поскольку Vн= VВ=0, то относительные показатели дефицита на рассчитываем. Уравнение (7) размерной цепи: [  ] = Б50 + А50 – А60 - Б60 ] = Б50 + А50 – А60 - Б60 Z260min=Rz+T=0,01+0,02=0,03 Z260ср=0,03+1,29/2=0,675 Б60ср=25+(0,1-0,1)/2=25 Б50ср=(0,675-(125,155-124,69-25)/-1=25,21 Б50ном=25,21-(0-0,22)/2=25,32 V=1,32-0,03-5,29=0 Б50окр=25,32 К=25,32-25,32=0  0,675+0=0,675 0,675+0=0,675 0,675-1,29/2=0,03 0,675-1,29/2=0,03 0,675+1,29/2=1,32 0,675+1,29/2=1,32Vн=0,03-0,03=0 VВ=1,32-1,32=0 13-14. Поскольку Vн= VВ=0, то относительные показатели дефицита на рассчитываем. Уравнение (8) размерной цепи: [  ] = Б30 + А40 – А50 - Б50 ] = Б30 + А40 – А50 - Б50 Z250min=Rz+T=0,02+0,02=0,04 Z250ср=0,04+0,94/2=0,51 Б30ср=(0,51-(125,445-125,155-25,21)/1=25,43 Б30ном=25,43-(0-0,22)/2=25,54 V=0,98-0,04-0,94=0 Б30окр=25,54 К=25,54-25,54=0  0,51+0=0,51 0,51+0=0,51 0,51-0,94/2=0,04 0,51-0,94/2=0,04 0,51+0,94/2=0,98 0,51+0,94/2=0,98Vн=0,04-0,04=0 VВ=0,98-0,98=0 13-14. Поскольку Vн= VВ=0, то относительные показатели дефицита на рассчитываем. Уравнение (9) размерной цепи: [  ] = Б10 + А20 – А30 – Б30 ] = Б10 + А20 – А30 – Б30 Z230min=Rz+T=0,04+0,05=0,09 Z230ср=0,04+1,64/2=0,91 Б10ср=(0,91-(126,265-125,735-25,43)/1=25,81 Б10ном=25,81-(0-0,54)/2=26,08 V=1,73-0,09-1,64=0 Б10окр=26,08 К=26,08-26,08=0  0,91+0=0,91 0,91+0=0,91 0,91-1,64/2=0,09 0,91-1,64/2=0,09 0,91+1,64/2=1,73 0,91+1,64/2=1,73Vн=0,09-0,09=0 VВ=1,73-1,73=0 13-14. Поскольку Vн= VВ=0, то относительные показатели дефицита на рассчитываем. Уравнение (10) размерной цепи: [  ] = Б0 + А0 – А10 – Б10 ] = Б0 + А0 – А10 – Б10 Z210min=Rz+T=0,2+0,4=0,6 Z210ср=0,6+8,77/2=4,985 Б0ср=(4,985-(130,91-127,495-25,81)/1=27,38 Б0ном=27,38-(1,3-1,3)/2=27,38 V=9,37-0,6-8,77=0 Б0окр=27,38 К=27,38-27,38=0  4,985+0=4,985 4,985+0=4,985 4,985-8,77/2=0,6 4,985-8,77/2=0,6 4,985+8,77/2=9,37 4,985+8,77/2=9,37Vн=0,6-0,6=0 VВ=9,37-9,37=0 13-14. Поскольку Vн= VВ=0, то относительные показатели дефицита на рассчитываем. Уравнение (11) размерной цепи: [В] = А40 – А30 + В20  Вср=55+(0,23-0,23)/2=55 В20ср=(55-(125,445-125,735)/1=55,29 В20ном=55,29-(0-0,19)/2=55,385 V=55,25-54,75-0,69=-0,019 В20окр=55,39 К=55,39-55,385=0,005  55+0,005=55,005 55+0,005=55,005 55,005-0,69/2=54,66 55,005-0,69/2=54,66 55,005+0,69/2=55,35 55,005+0,69/2=55,35Vн=54,66-54,75=-0,09 VВ=55,25-55,35=-0,1   Уравнение (12) размерной цепи: [  ] = В20 – А20 + А10 + Е0 - А0 ] = В20 – А20 + А10 + Е0 - А0 Z320min=Rz+T=0,04+0,05=0,09 Z320ср=0,09+10,8/2=5,49 Е0ср=(5,49-(55,29-126,265+127,495-130,91)/1=79,88 Е0ном=79,88-(2,2-2,2)/2=79,88 V=10,89-0,09-10,8=0 Е0окр=79,88 К=79,88-79,88=0  5,49+0=5,49 5,49+0=5,49 5,49-10,8/2=0,09 5,49-10,8/2=0,09 5,49+10,8/2=10,89 5,49+10,8/2=10,89Vн=0,09-0,09=0 VВ=10,89-10,89=0 13-14. Поскольку Vн= VВ=0, то относительные показатели дефицита не рассчитываем. Вывод: Брак по окончательным размерам отсутствует, необработанных поверхностей нет, коэффициент использования низки. В общем размерная структура сравнительно рациональна. 2. Размерный анализ проектируемого технологического процесса2.1 Исходные данные для проектирования Эскиз детали преобразуется. Убирая и обтачивая фаски, галтели и т.п. Кодируем поверхность детали, их проекции «х» и «у».  2.2 Анализ исходных данных и технологичности конструкции деталиПо таблице допусков и посадок определяем квалитеты точности размеров детали.

Деталь не имеется сложных и специальных элементов.. Номинальные размеры в пределах нормы. Деталь имеет среднюю технологичность. 2.3 Проектирование исходной заготовкиВ качестве заготовки берем штамповку. Данный выбор экономически оббоснован, так как обеспечивает минимальные затраты. Назначаем допуски, несоосности на заготовку. Принимаем шероховатость Rz 220, толщина дефслоя h=300 мкм.  2.4 Разработка маршрута обработкиС учетом обработки с двух сторон внутренних и одной наружной стороны предлагаем технологический процесс: Операция 0: Заготовительная – литье. Операция 5: Токарно - револьверная черновая; Операция 10: Токарно - револьверная черновая; Операция 15: Токарная с ЧПУ чистовая; Операция 20: Токарная с ЧПУ чистовая; Операция 25: Внутришлифовальная; 2.5 Проектирование и кодирование операционных эскизов

2.6 Составление размерных схем 2.7 Расчет размерной цепи1. Определение номинальных размеров составляющих звеньев. Номинальные размеры нестандартных составляющих звеньев необходимо взять непосредственно с чертежа узла, учитывая ГОСТ 6636-69 «Нормальные линейные размеры», а номинальные размеры стандартных деталей (например, подшипников) – по соответствующим стандартам. Для выполнения основного уравнения размерной цепи 1, размер одного из нестандартных составляющих звеньев принимается за расчетное, например толщина прокладки  . .Для подшипников 306 ГОСТ 8838-75 ширина колец  мм. Размеры: кольца мм. Размеры: кольца  мм, шестерни мм, шестерни  мм, вала мм, вала  мм, крышек мм, крышек  мм, корпуса мм, корпуса  мм. мм.Основное уравнение размерной цепи:  откуда  2. Определение средней точности размерной цепи. По формуле 11 среднее число единиц допуска:  Значения единиц допуска для звеньев цепи находим из табл. 5: i1=i4= i5=1,31; i2=i6=i9=0,9; i3=1,56; i7=0,73; i8=2,17. Тогда:  Найденное число единиц допуска лежит в пределах стандартных значений: k=16 (IT=7) и k=25 (IT=8). Поэтому часть допусков составляющих звеньев необходимо назначать по 7 квалитету, а часть – по 8-му. Найденное число единиц допуска лежит в пределах стандартных значений: k=16 (IT=7) и k=25 (IT=8). Поэтому часть допусков составляющих звеньев необходимо назначать по 7 квалитету, а часть – по 8-му.На все звенья размерной цепи необходимо назначать стандартные допуски, что позволит снизить затраты на контроль при их проверке стандартными измерительными инструментами (например, предельными калибрами). Допуск же расчетного звена – прокладки  получится нестандартным и должен лежать в пределах между 7 и 8 квалитетами или равен одному из них. Для снижения себестоимости изготовления звеньев размерной цепи желательно наиболее трудоемкие в производстве размеры назначить по большему, а менее трудоемкие - по меньшему квалитетам. получится нестандартным и должен лежать в пределах между 7 и 8 квалитетами или равен одному из них. Для снижения себестоимости изготовления звеньев размерной цепи желательно наиболее трудоемкие в производстве размеры назначить по большему, а менее трудоемкие - по меньшему квалитетам.Предельные отклонения на составляющие звенья, кроме звена А7, рекомендуется назначать на размеры, относящиеся к валам (охватываемым) по h, относящиеся к отверстиям (охватывающим) по Н, а на остальные размеры (уступы) – симметричные отклонения  . В рассматриваемой размерной цепи к уступам с отклонениями . В рассматриваемой размерной цепи к уступам с отклонениями  относятся размеры крышек А6 и А9, а остальные размеры – к валам. относятся размеры крышек А6 и А9, а остальные размеры – к валам.Результаты расчетов поэтапно внесены в таблицу Результаты расчета размерной цепи методом полной взаимозаменяемости

3. Определение допуска звена  . .По формуле 5 определим ТА7:  200=21+15+25+21+21+15+ТА7+54+15; ТА7=13 мкм. 4. Определение предельных отклонений звена  . .Для определения предельных отклонений звена А7 преобразуем формулы 6 и 7. Верхнее отклонение звена А7:    мкм мкмНижнее отклонение звена А7:    мкм мкм4. Проверка. Для проверки проведенных расчетов воспользуемся формулой8 по определению координат середины полей допусков:   +100=+75,5–27+10,5+7,5+12,5+10,5+10,5+0 +100=+100 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||