ОТЧЕТ ПМ1. 1 Сбор и обработка геологической информации о меторождении 1 Краткая геологопромысловая характеристика площади

Скачать 1.38 Mb. Скачать 1.38 Mb.

|

|

2 Контроль за основными показателями разработки месторождения 2.1 Анализ текущего состояния разработки По состоянию на 1.01.2015 г. добыча с Восточно-Сулеевской площади с начала разработки составила 121441,829 тыс. тонн нефти, что составила 94,91 % от начальных извлекаемых запасов. Текущий коэффициент нефтеотдачи - 0,516. В 2014 году добыча составила 512,263 тыс. тонн нефти при норме 525,2 тыс. тонн. Добыча жидкости составила 5565,2 тыс. тонн (при норме 5360 тыс. тонн). Причинами невыполнения норм добычи нефти явилось: - рост потерь из-за увеличения % обводнения (с 90,2% в 2013 г. до 90,8% в2014г.) - наличие участков с низкими пластовыми давлениями - рост простоя и бездействующего фонда по причине ОКРС, ОПРС из- за нехватки бригад ПРС - снижение коэффициента подачи насоса В течение года от проведения ГТМ увеличение добычи жидкости произошло на 810,72тыс.т. (доп.добыча по нефти-66,26тыс.т). Закачка в пласты составила 5713,277 тыс. м3 воды (при норме 5550 тыс. м3). Отбор жидкости при этом компенсирован закачкой на 106,4 %. Среднегодовая обводненность продукции в целом по площади составила 90,8 % при плане 90,7% (на 1.01.2014 г. обводненность - 90,2%). Пластовое давление по объекту составило 166,3 атм., в зоне отбора – 147,7 атм. (за предыдущий год – 147,5 атм.), забойное – 91,2 атм. (за предыдущий год – 91,4 атм.). Заводнение на площади ведется циклически. По состоянию на 01.01.2015 на площади под циклическим воздействием находятся 100 % нагнетательного фонда. Основную долю закачки составляет сточная вода. Отношение нагнетательных скважин к добывающим составляет 1 к 1,6. Среднесуточный дебит нефти одной действующей скважины за год составил 3,36 т/сут, дебит жидкости – 36,47 т/сут. Под нагнетание воды в 2014 году освоено 9 скважин (план – 9 скважин). В 2014 году на 1 скважине внедрено оборудование для ОР3(скв.№19297), что позволило дополнительно добыть 0,427 тыс. тонн нефти. На 17 добывающих скважинах выполнена герметизация эксплуатационных колонн. Дополнительная добыча за счет герметизаций составила 8,4 тыс. тонн нефти (в 2013г. герметизация э/к выполнено на 4скважинах - доп.добыча 1,59 тыс.тонн). Отключение из разработки обводненных пластов выполнено на 10 добывающих скважинах. Сокращение отбора попутной воды по этим скважинам составило 30,744 тыс. тонн. С целью ОПЗ и интенсификации добычи нефти выполнены следующие работы: - Депрессионный метод перфорации совместно с ТБИВ применен на 14 скважинах. Дополнительная добыча нефти составила 2,202 тыс. тонн. - Технология ГДРП применена на 27 скважинах. Дополнительная добыча нефти составила 6,707 тыс. тонн (2,38 т/сут на одну скважину). - Технология ОПЗ с применением импульсно-химического воздействия (ИХВ) применена на 3 скважинах. Дополнительная добыча нефти составила 1,279 тыс.тонн. - ГРП применен на 3 скважинах. Дополнительная добыча нефти составила 2,817 тыс.тонн. Наиболее эффективными технологиями, которые были применены в 2014 году на добывающих скважинах Восточно-Сулеевской площади, являются: технология ГДРП - среднесуточный прирост составляет +2,38 т/сут. На 10 нагнетательных скважинах проведена закачка гидрофобной эмульсии, на 5 – использована технология Ксантан, на 5скважинах – использована технология МГС-КПС. Дополнительная добыча составила 17,549 тыс. тонн нефти. Мероприятия по увеличению нефтеизвлечения являются одним из составляющих процесса разработки площади и не должны рассматриваться в отрыве от общего состояния разработки объекта. Необходимо увеличить количество проводимых МУН. Работы проводить не на отдельных скважинах, а охватывая в комплексе участки добывающих и нагнетательных скважин, наряду с применением одновременно-раздельной добычи и закачки расширения закачки высокоминерализованной пластовой воды. На Восточно-Сулеевской площади на сегодняшний день работают 2 участка по технологии межскважинной перекачки (нагнетательные скважины №11612 и №1410). КНС-63 также был переведен под закачку с пресного агента на сточный по технологии МСП. При этом, в качестве доноров используются как скважины отбирающие рабочий агент с нижележащих водоносных горизонтов, так и высокообводненные нерентабельные скважины. 2.2 Краткая технико-эксплуатационная характеристика фонда скважин По проекту разработки утверждено для бурения 1539 скважин, в т.ч. 898 добывающих, 337 нагнетательных, 83 резервных, 221 дублеров. По состоянию на 1.01.2011 г. на площади пробурено 1281 (83,2 % от проектного фонда) скважин, в том числе 861 (70,17%) добывающих и 320 (29,8%) нагнетательных. Остаточный проектный фонд составляет 255 скважины. Фонд действующих добывающих скважин составляет 620, нагнетательных - 365 скважин. Из 620 скважин в действующем фонде находятся 518 скважин, что составляет 83,5% от эксплуатационного фонда. Из действующих скважин работают механизированным способом: 168 - ЭЦН, 350 - ШГН, соотношение добывающих и нагнетательных скважин в среднем составляет 2,52 доли ед. Бездействующий фонд составляет 130 скважин (10,6 % от всего фонда), в т.ч. 102 добывающих, 28 нагнетательных. Основными причинами простоя являются: негерметичность колонны, ожидание подземного ремонта и смены оборудования, отсутствие приемистости и другие. В нагнетательном фонде из 365 скважин: 337- под закачкой, 28-бездействии, из-за отсутствия оборудования для системы ППД, в.т.ч. 1 скв. - в освоении после эксплуатации на нефть, 1 скв. - в освоении после бурения. Основной вид заводнения на Восточно - Сулеевской площади -внутриконтурное заводнение. На 1.01.2011 г. действующий фонд нагнетательных скважин по видам заводнения делится: линейное заводнение-78 скважин, дополнительное разрезание - 129 скважин, очаговое заводнение -90 скважин, перенос линии нагнетания - 40 скважин. Ликвидированный фонд составляет 137 скважин (11,4% от пробуренного фонда), из них добывающий фонд составляет 85 скважин (10,5% от пробуренного фонда): 13- по геологическим причинам, 24 - по техническим, 48- из-за малодебитности скважин; нагнетательный фонд составляет 52 скважин (13,4 % от пробуренного фонда): 6 - по геологическим причинам, 18 - по техническим причинам, 28 - как выполнившие назначение. Контроль за состоянием пластового давления осуществляют 69 пьезометрических и 2 контрольные скважины. Характеристика пробуренного фонда скважин по состоянию на 1.01.2011 г. приведена в таблице 6. Таблица 6 - Характеристика фонда скважин

Продолжение таблицы 6

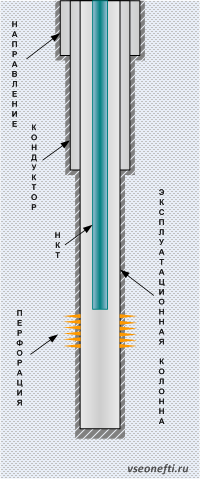

В среднем на одну добывающую скважину накопленная добыча нефти составляет 156,7 тыс. т. Добыча скважин, оборудованных ЭЦН составляет 46,8%, ШГН - 53,2%. Среднесуточные дебиты скважин, оборудованных ЭЦН составили: по жидкости - 78,69 т/сут, по нефти - 6,13 т/сут; СКН: по жидкости -7,21 т/сут, по нефти - 2,34 т/сут 3. Комплекс работ по подготовке скважины к эксплуатации 3Изучить комплекс работ подготовки скважины к эксплуатации Подготовка скважины к эксплуатации- это комплекс работ, которые проводят с момента вскрытия буровым долотом кровли продуктивного пласта до вывода работы скважины на технологический режим. Комплексвключает вскрытие продуктивного пласта, спуск и цементирование обсадной эксплуатационной колонны, оборудование устья и забоя, перфорацию и освоение скважины. Выбор метода подготовки скважины к эксплуатации определяется целым рядом геологических, технических, технологических и экономических факторов. Каждый из этих этапов является крайне важным, от них зависит вся дальнейшая эксплуатация скважины. При проведении этих работ должны быть созданы благоприятные условия для притока нефти и газа в скважину. Качественное их выполнение обеспечивает освоение скважины в кратчайший период, высокий текущий дебит, большую накопленную добычу углеводородов. Чем больше текущие дебиты скважин, тем меньше продолжительность разработки месторождения, а также меньше необходимое число скважин для достижения заданного срока разработки. Для получения наибольшей нефтеотдачи необходимо обеспечить приток из всех пластов и пропластков эксплуатационного объекта, на который пробурена скважина. При создании благоприятных условий притока уменьшаются энергетические затраты на подъём единицы продукции по стволу скважины на поверхность и транспортирование её до пунктов сбора, кроме того, улучшаются условия работы эксплуатационного оборудования, например насосов. 4 Обосновать выбранные способы эксплуатации нефтяных скважин Выделяют три основных способа эксплуатации скважин:

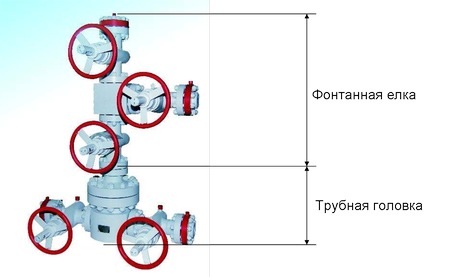

Методы, предполагающие использование внешнего источника мощности для поднятия жидкости на поверхность носят общее названиемеханизированная добыча. Фонтанный способ эксплуатации скважины При фонтанном способе жидкость и газ поднимаются по стволу скважины от забоя на поверхность только под действием пластовой энергии, которой обладает нефтяной пласт. Этот способ является наиболее экономичным, так как не требует дополнительных затрат энергии на подъем жидкости на поверхность. Кроме того, при этом способе не требуется закупка дорогостоящего оборудования, требующего к тому же регулярного обслуживания. Оборудование фонтанных скважин состоит из колонной головки, фонтанной арматуры и выкидной линии. Это оборудование относится к наземному. Подземное оборудование состоит из колонны насосно-компрессорных труб (НКТ), которые, как правило, спускают до глубины верхних дыр перфорации.   Рисунок 1. Устьевая арматура фонтанной скважины Насосно-компрессорные трубы (НКТ)в фонтанных скважинах служат для подъема жидкости и газа на поверхность, регулирования режима работы скважины, проведения исследовательских работ, борьбы со смолопарафиновыми отложениями, осуществления различных геолого-технических мероприятий (ГТМ), предохранения эксплуатационной колонны от коррозии и эрозии, предупреждения и ликвидации песчаных пробок, глушения скважин перед подземным или капитальным ремонтами, предохранения эксплуатационной колонны скважины от высокого давления при различных геолого-технических мероприятиях. Газлифтный способ эксплуатации скважины Газлифтная эксплуатация является продолжением фонтанной эксплуатации, когда пластовая энергия уменьшается настолько, что подъем жидкости на поверхность ею не обеспечивается и возникает необходимость в дополнительной энергии. В качестве дополнительной энергии используется газ высокого давления. В результате смешивания дополнительно поступающего в скважину газа с пластовой жидкостью образуется газожидкостная смесь пониженной плотностью, что снижает давление на забое скважины. Пониженное забойное давление обеспечивает приток продукции из пласта и подъем газожидкостной смеси на поверхность. Различают компрессорный газлифт и бескомпрессорный газлифт. Если для сжатия газа до необходимого давления и закачки его в скважину применяются компрессоры, то соответственно такой способ эксплуатации называется компрессорным газлифтом. Если в качестве рабочего агента для газового подъемника применяется газ из газовых пластов высокого давления, то в этом случае эксплуатация скважин называетсябескомпрессорным газлифтом. Преимущества газлифтной эксплуатации:

Недостатки газлифтной эксплуатации:

Существуют следующие виды насосной эксплуатации скважин:

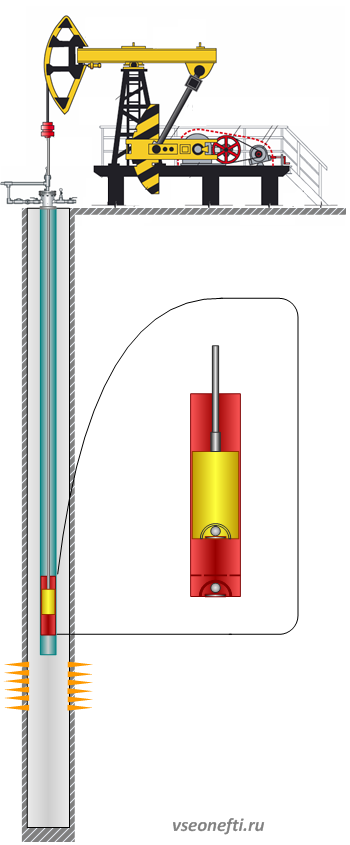

Установка штангового глубинного насоса (УШГН) Добыча нефти при помощи штанговых насосов – самый распространенный способ искусственного подъема нефти, что объясняется их простотой, эффективностью и надежностью. Как минимум две трети фонда действующих добывающих скважин эксплуатируются установками ШГН. Перед другими механизированными способами добычи нефти УШГН имеют следующие преимущества:

Есть у штанговых насосов и недостатки. К основным недостаткам относятся:

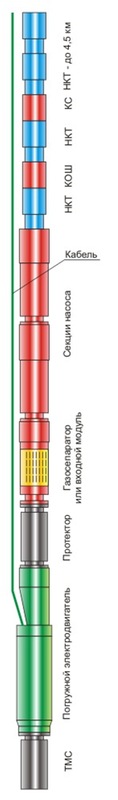

Глубинный штанговый насос в простейшем виде, состоит из плунжера, движущегося вверх-вниз по хорошо подогнанному цилиндру. Плунжер снабжен обратным клапаном, который позволяет жидкости течь вверх, но не вниз. Обратный клапан, называемый также выкидным, в современных насосах обычно представляет собой клапан типа шар-седло. Второй клапан, всасывающий, - это шаровой клапан, расположенный внизу цилиндра также позволяет жидкости течь вверх, но не вниз. Штанговый насос относится к объемному типу насоса, работа которого обеспечивается возвратно-поступательным перемещением плунжера с помощью наземного привода через связующий орган (колонну штанг). Самая верхняя штанга называется полированным штоком, она проходит через сальник на устье скважины и соединяется с головкой балансира станка-качалки с помощью траверсы и гибкой канатной подвески. Основные узлы привода УШГН (станка-качалки): рама, стойка в виде усеченной четырехгранной пирамиды, 6алансир с поворотной головой, траверса с шатунами, шарнирно подвешенные к балансиру, редуктор с кривошипами и противовесами, комплектуются набором сменных шкивов для изменения числа качаний. Для быстрой смены и натяжения ремней, электродвигатель устанавливают на поворотной салазке. Штанговые насосы бывают вставные (НСВ)иневставные (НСН). Вставные штанговые насосы спускают в скважину в собранном виде. Предварительно в скважину на НКТ спускается специальное замковое приспособление, а насос на штангах спускают в уже спущенные НКТ. Соответственно для смены такого насоса не требуется лишний раз производить спуск-подъем труб. Невставные насосы спускаются в полуразобранном виде. Сначала на НКТ спускают цилиндр насоса. А затем на штангах спускают плунжер с обратным клапаном. Поэтому при необходимости замены такого насоса приходится поднимать из скважины сначала плунжер на штангах, а потом и НКТ с цилиндром. И тот и другой вид насоса имеет как свои преимущества, так и недостатки. Для каждых конкретных условий применяют наиболее подходящий тип. Например, при условии содержания в нефти большого количества парафина предпочтительно применение невставных насосов. Парафин, откладываясь на стенках НКТ, может заблокировать возможность поднятия плунжера вставного насоса. Для глубоких скважин предпочтительнее использовать вставной насос, чтобы снизить затраты времени на спуск-подъем НКТ при смене насоса.  Установка электроцентробежного насоса (УЭЦН) Схема УЭЦН УЭЦН – установка электроцентробежного насоса, в английском варианте - ESP (electric submersible pump). По количеству скважин, в которых работают такие насосы, они уступают установкам ШГН, но зато по объемам добычи нефти, которая добывается с их помощью, УЭЦН вне конкуренции. С помощью УЭЦН добывается порядка 80% всей нефти в России. В общем и целом, УЭЦН - обычный насосный агрегат, только тонкий и длинный. И умеет работать в среде отличающейся своей агрессивностью к присутствующим в ней механизмам. Состоит он из погружного насосного агрегата (электродвигатель с гидрозащитой + насос), кабельной линии, колонны НКТ, оборудования устья скважины и наземного оборудования (трансформатора и станции управления). Основные узлы УЭЦН: ЭЦН (электроцентробежный насос) – ключевой элемент установки, который собственно и осуществляет подъем жидкости из скважины на поверхность. Состоит он из секций, которые в свою очередь состоят из ступеней (направляющих аппаратов) и большого числа рабочих колес собранных на валу и заключенных в стальной корпус (трубу). Основные характеристики ЭЦН – это дебит и напор, поэтому в названии каждого насоса присутствуют эти параметры. Например, ЭЦН-60-1200 перекачивает 60 м3/сут жидкости с напором 1200 метров. ПЭД (погружной электродвигатель) – второй по важности элемент. Представляет собой асинхронный электродвигатель, заполненный специальным маслом. Протектор (или гидрозащита) – элемент, расположенный между электродвигателем и насосом. Отделяет электродвигатель, заполненный маслом от насоса заполненного пластовой жидкостью и при этом передает вращение от двигателя к насосу. Кабель, с помощью которого к погружному электродвигателю подводится электроэнергия. Кабель бронированный. На поверхности и до глубины спуска насоса он круглого сечения (КРБК), а на участке погружного агрегата вдоль насоса и гидрозащиты - плоский (КПБК). Дополнительное оборудование: Газосепаратор– используется для снижения количества газа на входе в насос. Если необходимости в снижении количества газа нет, то используется простой входной модуль, через который в насос поступает скважинная жидкость. ТМС – термоманометрическая система. Градусник и манометр в одном лице. Выдает нам на поверхность данные о температуре и давлении той среды, в которой работает спущенный в скважину ЭЦН. Вся эта установка собирается непосредственно при ее спуске в скважину. Собирается последовательно снизу вверх не забывая про кабель, который пристегивается к самой установке и к НКТ, на которых все это и висит, специальными металлическими поясами. На поверхности кабель запитывается на устанавливаемые вблизи куста повышающий трансформатор (ТМПН) и станцию управления. Помимо уже перечисленных узлов в колонне насосно-компрессорных труб над электроцентробежным насосом устанавливаются обратный и сливной клапаны. Обратный клапан(КОШ - клапан обратный шариковый) используется для заполнения насосно-компрессорных труб жидкостью перед пуском насоса. Он же не позволяет жидкости сливаться вниз при остановках насоса. Во время работы насоса обратный клапан находится в открытом положении под действием давления снизу. Над обратным клапаном монтируетсясливной клапан (КС), который используется для спуска жидкости из НКТ перед подъемом насоса из скважины. Электроцентробежные погружные насосы имеют значительные преимущества перед глубинными штанговыми насосами:

Электроцентробежные погружные насосы могут применяться в глубоких и наклонных нефтяных скважинах (и даже в горизонтальных), в сильно обводненных скважинах, в скважинах с йодо-бромистыми водами, с высокой минерализацией пластовых вод, для подъема соляных и кислотных растворов. Кроме того, разработаны и выпускаются электроцентробежные насосы для одновременно-раздельной эксплуатации нескольких горизонтов в одной скважине со 146 мм и 168 мм обсадными колоннами. Иногда электроцентробежные насосы применяются также для закачки минерализованной пластовой воды в нефтяной пласт с целью поддержания пластового давления. |

становки ШГН могут применяться в осложненных условиях эксплуатации - в пескопроявляющих скважинах, при наличии в добываемой нефти парафина, при высоком газовом факторе, при откачке коррозионной жидкости.

становки ШГН могут применяться в осложненных условиях эксплуатации - в пескопроявляющих скважинах, при наличии в добываемой нефти парафина, при высоком газовом факторе, при откачке коррозионной жидкости.