Реферат_Шероховатость. 1. Шероховатость поверхности

Скачать 0.63 Mb. Скачать 0.63 Mb.

|

|

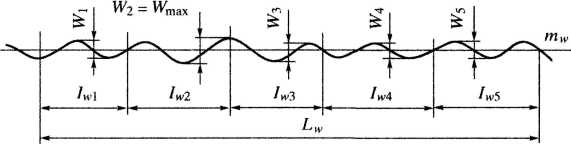

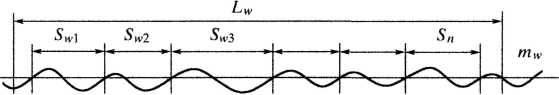

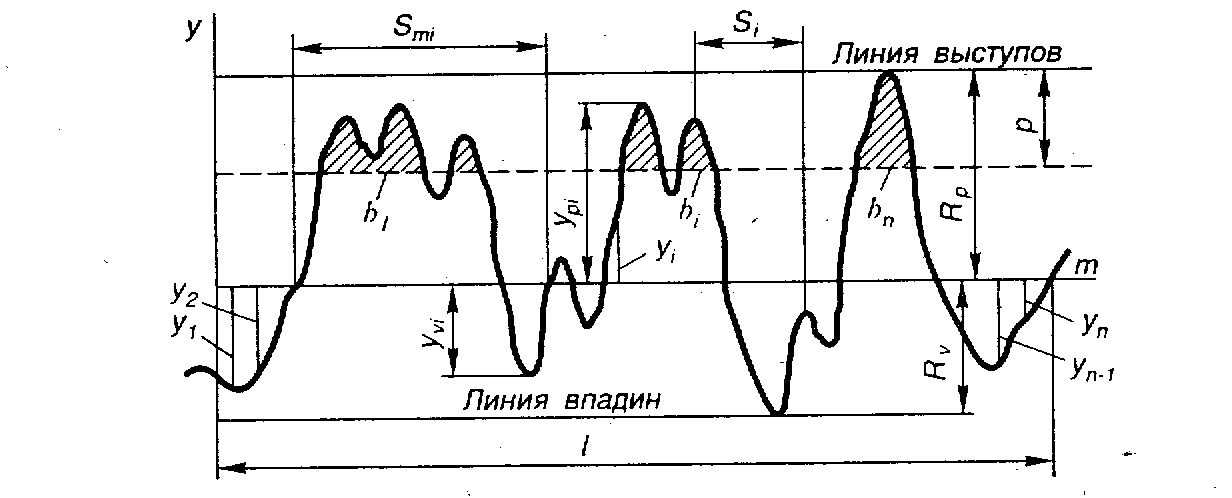

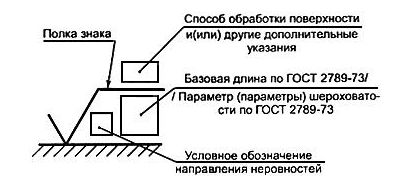

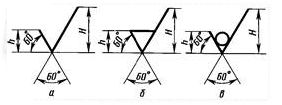

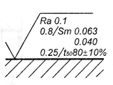

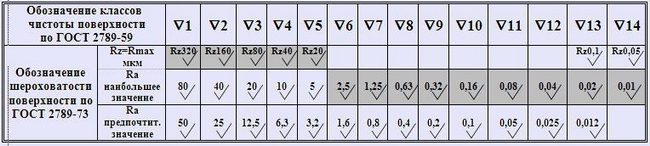

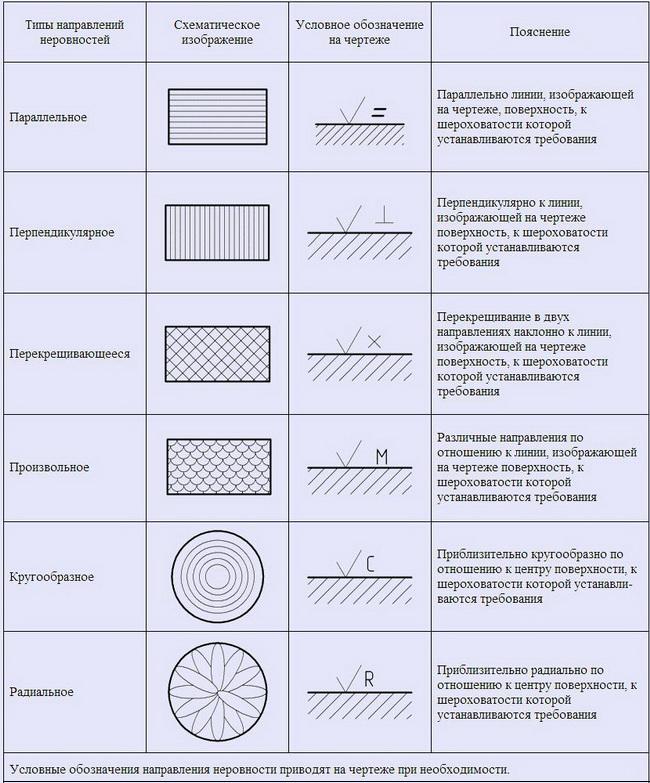

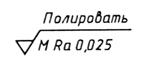

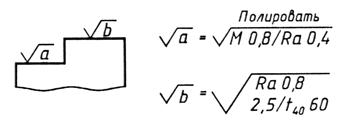

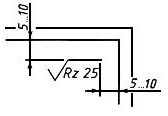

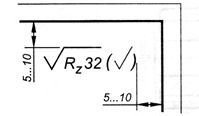

Содержание 1. Шероховатость поверхности……...………………..……………………………3 2. Волнистость поверхности.……………….………………...………………..…..4 3. Методы и средства измерения и контроля параметров..………………….....6 Список использованных источников…………….……………………..…….….17 1. Шероховатость поверхности Шероховатость поверхности – совокупность неровностей поверхности с относительно малыми шагами, выделенными, например, с помощью базовой длины (ГОСТ 25142 – 82 «Шероховатость поверхности. Термины и определения»). Шероховатость является следствием пластической деформации поверхностного слоя детали. Режущие кромки инструмента оставляют на поверхности следы в виде неровностей, близко расположенные друг к другу. Совокупность этих неровностей называется шероховатостью. Шероховатость поверхности в значительной степени влияет на эксплуатационные свойства изделий. Шероховатость поверхности определяет продолжительность нормальной работы деталей и машин. От степени шероховатости поверхности зависят износостойкость поверхностей трущихся пар, антикоррозионная стойкость деталей машин, стабильность посадок. Чем грубее обработана деталь, тем меньше ее износостойкость. Наличие микронеровностей вызывает концентрацию напряжений во впадинах гребешков, что приводит к появлению трещин и снижает прочность деталей (особенно работающих при знакопеременных нагрузках). Начальный износ при неправильно выбранной шероховатости может достичь 65-75% высоты неровностей шероховатости. Шероховатость на деталях после обработки оказывает значительное влияние на коррозионную стойкость. Очаги коррозии образуются в первую очередь во впадинах. Чем чище обработана поверхность, тем выше ее коррозионная стойкость. Шероховатость оказывает влияние на стабильность подвижных и неподвижных посадок. Значительная шероховатость изменяет расчетную величину зазора или натяга. 2. Волнистость поверхности Волнистость поверхности – это совокупность периодически повторяющихся неровностей, у которых расстояния между смежными выступами или впадинами превышает базовую длину  . .Волнистость занимает промежуточное положение между отклонениями: при  отклонения относят к шероховатости поверхности, отклонения относят к шероховатости поверхности, при  – к волнистости, – к волнистости,при  – к отклонениям формы. – к отклонениям формы.Здесь  – шаг неровностей; – шаг неровностей;  высота неровностей. высота неровностей.Волнистость поверхности, как и шероховатость, отрицательно влияет на эксплуатационные свойства деталей: - увеличивается скорость изнашивания и, следовательно, снижается долговечность трущихся поверхностей; - уменьшается площадь контакта сопряженных поверхностей и контактная жесткость; - снижается герметичность соединения; - снижается к.п.д. передачи из-за увеличения силы трения; - ослабляется натяг в соединениях и, следовательно, их прочность; - ухудшается внешний вид. Волнистость поверхности оценивают высотой волнистости, наибольшей высотой волнистости и средним шагом волнистости.  а)  б) Рис. 1. Параметры оценки волнистости поверхности: а) высота волнистости; б) средний шаг волнистости. Высота волнистости  – среднее арифметическое из пяти ее значений, определенных на длине участка измерения – среднее арифметическое из пяти ее значений, определенных на длине участка измерения  , равной не менее пяти действительным наибольшим шагам , равной не менее пяти действительным наибольшим шагам  волнистости волнистости (7) (7)Предельные числовые значения  следует выбирать из ряда: 0,1; 0,2; 0,4; 0,8; 1,6; 3,2; 6,3; 12,5; 25; 50; 100; 200 мкм. следует выбирать из ряда: 0,1; 0,2; 0,4; 0,8; 1,6; 3,2; 6,3; 12,5; 25; 50; 100; 200 мкм.Наибольшая высота волнистости  – расстояние между высшей и низшей точками измеренного профиля в пределах длины – расстояние между высшей и низшей точками измеренного профиля в пределах длины  , измеренное на одной полной волне. , измеренное на одной полной волне.  Средний шаг волнистости  – среднее арифметическое значение длин отрезков средней линии – среднее арифметическое значение длин отрезков средней линии  , ограниченных точками их пересечения с соседними участками профиля волнистости , ограниченных точками их пересечения с соседними участками профиля волнистости  . (8) . (8)3. Методы и средства измерения и контроля параметров Для выделения неровностей, характеризующих шероховатость, вводится понятие базовая длина. Базовая длина (  ) – длина базовой линии, используемой для выделения неровностей, характеризующих шероховатость поверхности. Числовые значения базовой длины выбирают из ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8 и 25 мм. Если для определения шероховатости выбран участок поверхности длиной ) – длина базовой линии, используемой для выделения неровностей, характеризующих шероховатость поверхности. Числовые значения базовой длины выбирают из ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8 и 25 мм. Если для определения шероховатости выбран участок поверхности длиной  , другие неровности (например, волнистость), имеющие шаг больше , другие неровности (например, волнистость), имеющие шаг больше  , не учитываются. , не учитываются.Базовая линия – линия заданной геометрической формы, проведенная определенным образом относительно профиля и служащая для оценки геометрических параметров поверхности. За базу при оценке волнистости и шероховатости поверхности принята средняя линия профиля (  ). Средняя линия профиля ). Средняя линия профиля  – базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля – базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля  от этой линии минимально. Систему отсчета шероховатости от средней линии профиля называют системой средней линии. от этой линии минимально. Систему отсчета шероховатости от средней линии профиля называют системой средней линии.Величина шероховатости измеряется в сечении, нормальном к номинальной поверхности данного элемента детали, в направлении, при котором она имеет наибольшее значение, то есть поперек следов обработки. Для повышения достоверности измерения сами измерения рекомендуется производить неоднократно и принимать за результат среднее значение. Представление о реальном профиле шероховатой поверхности дают профилограммы, получаемые на различного типа профилографах в результате «ощупывания» исследуемой поверхности алмазной иглой либо путем фотографирования ее на специальном микроскопе. На рисунке 2 показана схема профилограммы.  Рисунок 2 – Профилограмма и основные параметры шероховатости поверхности Профилографы - это приборы, позволяющие получатть изображение микронеровностей профиля в увеличенном масшттабе на каком-либо носителе (фотоплёнке, фотобумаге). Профилометры - минуя этап получения изображения, производят необходимые измерения профиля микронеровностей. Рисунок 3 - Схема профилографа Б. М. Левина  Схема профилографа Б. М. Левина приведена на рис. 3. Луч света от лампы 1, проходя через линзу 2, щель 3 и оптическую систему 5, падает на зеркала 8 и 7. Зеркало 8 связано с ощупывающей иглой 9. Луч света, отраженный от зеркала 7 и затем от зеркала 8, проходит оптическую систему 6 и, попадая на зеркала 4 и далее на цилиндрическую линзу 14, проецирует изображение щели 3 на светочувствительную пленку 13,расположенную на барабане 12. Изображение щели проецируется в виде световой точки. Деталь 10, на поверхности которой измеряют шероховатость, располагается на верхнем диске предметного стола 11. При вращении синхронного двигателя стол вместе с деталью движется поступательно относительно иглы 9, а барабан 12 вращается. Таким образом, на светочувствительной фотоплёнке получается изображение пути светового луча, повторяющего профиль обработанной поверхности испытуемой детали. Рисунок 4 - Принципиальная схема индуктивного профилометра  Принцип действия профилометра конструкции В. М. Киселева заключается в возбуждении колебаний напряжения в результате движений ощупывающей иглы. На рис. 4 приведена схема этого профилометра (модель КВ-7). Игла 1 с алмазным наконечником, радиус закругления которого 12 мкм, подвешена на пружинах 2. Нижний конец ее ощупывает неровности поверхности детали, а верхний связан с индукционной катушкой 3, которая перемещается в магнитном поле полюсов 4 и 6 магнита 5. Возбуждаемый этим перемещением ток подают на усилитель и затем на гальванометр. Перемещение иглы по поверхности осуществляют с помощью электропривода со скоростью 10...20 мм/с. Давление иглы на поверхность проверяемой детали составляет 5...25 кПа. При подключении к профилометру осциллографа можно получить профилограмму исследуемой поверхности. Рисунок 5 - Двойной микроскоп В. П. Линника  Для измерения шероховатости предназначен также двойной микроскоп В. П. Линника (рис. 5). Прибор состоит из двух частей: микроскопа А для освещения исследуемой поверхности, микроскопа Б для наблюдения и измерения профиля поверхности. Оси обеих частей микроскопа, наклоненные под углом 45° к исследуемой поверхности, пересекаются между собой в предметной точке объективов. В плоскости изображения объектива 3 микроскопа А перпендикулярно плоскости оси микроскопа расположена щель 2, освещаемая источником света 1. Объектив 3 дает уменьшенное изображение а щели 2 на проверяемой плоскости Р в виде узкой светящейся линии. При отсутствии на участке поверхности Р микронеровностей объектив 4 микроскопа Б в плоскости сетки окуляра 5 даст изображение а 2 той же узкой светящейся линии, а также изображение близлежащего участка исследуемой поверхности. При том же расположении микроскопов А и Б при наличии микронеровностей h часть пучка света, отраженная от участка поверхности P 1 при наблюдении будет казаться выходящей из точки a 1 или из точки а 1 поверхности Р 1, расположенной на расстоянии 2h ниже поверхности Р. Тогда изображение точки из на сетке окуляра 5 будет на расстоянии h от оси микроскопа Б, равном h = 2xh sin 45°, где х — увеличение объектива 4. Для измерений высоты неровностей в микроскопе Б установлен окулярный микрометр. Двойной микроскоп В. П. Линника позволяет также фотографировать исследуемую поверхность с высотой неровностей 0,9...60 мкм. Шероховатость поверхности, как правило, измеряют: - профилометрами методом ощупывания поверхности алмазной иглой с определением только величины Ra по шкале прибора; - профилографами путем записи микропрофиля на профилограмме с определением всех основных параметров (применяется для лабораторных исследований); - с помощью двойных микроскопов по измерению параметров проекции светового сечения исследуемой поверхности с помощью наклонно направленного к ней светового луча; - микроинтерферометрами в лабораторных условиях и при контроле прецизионных деталей. Используется явление интерференции света, отраженного от образцовой и исследуемой поверхностей; - методом сравнения с аттестованными эталонами. Применяется в цеховых условиях. Эталоны должны быть изготовлены из одинакового с измеряемой деталью материала и обработаны одинаковыми методами. - с помощью интегральных методов: по расходу воздуха, проходящего по соплу через впадины микропрофиля детали; по количеству отражаемого света; по износу графитовой палочки, прижимаемой к поверхности с определенной силой; по электропроводности и теплопроводности и другими методами. В Российской Федерации правила обозначения шероховатости на чертежах установлены ГОСТ 2.309 «ЕСКД. Обозначение шероховатости поверхностей». Нормируемые параметры шероховатости определены ГОСТ 2789-73 «Шероховатость поверхности. Параметры и характеристики». Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей, независимо от методов из образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции. Структура обозначения шероховатости поверхности и виды знаков для ее указания приведены на рисунке 5.  Рисунок 5 – Структура обозначения шероховатости поверхности В обозначении шероховатости поверхности применяют один из знаков, изображенных на рисунке 6.  Рисунок 6 –Знаки обозначения шероховатости В обозначении шероховатости поверхности, способ обработки которой конструктором не устанавливается, применяют знак, указанный на рисунке 6, а. В обозначении шероховатости поверхности, которая должна быть образована только удалением слоя материала, например, точением, фрезерованием, сверлением и др., применяют знак, указанный на рисунке 6, б. В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала, например, литьем, штамповкой, ковкой и др., применяют знак (рисунок 6, в) с указанием значения параметра шероховатости. Поверхности детали, изготовляемой из материала определенного профиля и размера, не подлежащие по данному чертежу дополнительной обработке, должны быть отмечены этим же знаком без указания параметра шероховатости. Числовые значения параметров шероховатости указываются после соответствующего символа, например,  ; ;  , ,  , ,  . В примере . В примере  указана относительная опорная длина профиля указана относительная опорная длина профиля  =70% при уровне сечения профиля =70% при уровне сечения профиля  %. %.При указании наибольшего значения параметра шероховатости в обозначении приводят значение параметра, соответствующее наибольшей допустимой шероховатости, например, При указании наименьшего значения параметра шероховатости после обозначения параметра следует указывать «min», например, При указании диапазона значений параметра шероховатости поверхности в обозначении шероховатости приводят пределы значений параметра, размещая их в две строки, например,  , ,  . В верхней строке приводят значение параметра, соответствующее более грубой шероховатости. . В верхней строке приводят значение параметра, соответствующее более грубой шероховатости.При указании номинального значения параметра шероховатости поверхности в обозначении приводят это значение с предельными отклонениями, например, 1  20%; 20%;  80-10%; 80-10%;  0,63+20%; t50 70 0,63+20%; t50 70 40% и т.п. 40% и т.п.При указании двух и более параметров шероховатости поверхности в обозначении их значения записывают сверху вниз в следующем порядке: параметр высоты неровностей профиля, параметр шага неровностей профиля, относительная опорная длина профиля, рисунок 7.  Рисунок 7 – Пример обозначения параметра шероховатости В обозначении, приведенном на рисунке 7, указано: - среднее арифметическое отклонение профиля  на базовой длине l=0,25 мм (в обозначении длина не указана, так как соответствует значению, определенному стандартом для данной высоты неровностей); на базовой длине l=0,25 мм (в обозначении длина не указана, так как соответствует значению, определенному стандартом для данной высоты неровностей);- средний шаг неровностей профиля  должен находиться в пределах от 0,063 мм до 0,04 мм на базовой длине l=0,8 мм. должен находиться в пределах от 0,063 мм до 0,04 мм на базовой длине l=0,8 мм.- относительная опорная длина профиля на 5-% уровне сечения должна находиться в пределах 80±10% на базовой длине l=0,25 мм. При нормировании требований к шероховатости поверхности параметрами  , ,   базовую длину в обозначении шероховатости не приводят, если значение базовой длины совпадает со значениями, приведенными в таблице ГОСТ 2789-73. базовую длину в обозначении шероховатости не приводят, если значение базовой длины совпадает со значениями, приведенными в таблице ГОСТ 2789-73.ГОСТ 2789-73 полностью соответствует международной рекомендации по стандартизации ИСО Р 468. Он устанавливает перечень параметров и типов направлений неровностей, которые должны применяться при установлении требований и контроле шероховатостей поверхности, числовые значения параметров и общие указания. 1. Требования к шероховатости поверхности должны устанавливаться исходя из функционального назначения поверхности для обеспечения заданного качества изделий. Если в этом нет необходимости, то требования к шероховатости поверхности не устанавливаются и шероховатость этой поверхности контролироваться не должна. 2. Требования к шероховатости поверхности должны устанавливаться путем указания параметра шероховатости (одного или нескольких) из перечня значений выбранных параметров и базовых длин, на которых происходит определение параметров. В технической документации, разработанной до 1975 г. использовали классы шероховатости по ГОСТ 2789-59; для их перевода можно пользоваться данными таблицы. Требования к шероховатости поверхности в зависимости от допусков размера и формы Таблица соответствия классов шероховатости  При необходимости дополнительно к параметрам шероховатости поверхности устанавливаются требования к направлению неровностей поверхности, к способу или последовательности способов получения (обработки) поверхности.  Для номинальных числовых значений параметров шероховатости должны устанавливаться допустимые предельные отклонения. Допустимые предельные отклонения средних значений параметров шероховатости в процентах от номинальных следует выбирать из ряда 10; 20; 40. Отклонения могут быть односторонними и симметричными. 3. Требования к шероховатости поверхности не включают требований к дефектам поверхности, поэтому при контроле шероховатости поверхности влияние дефектов поверхности должно быть исключено. При необходимости требования к дефектам поверхности должны быть установлены отдельно. Допускается устанавливать требования к шероховатости отдельных участков поверхности (например, к участкам поверхности, заключенным между порами крупнопористого материала, к участкам поверхности срезов, имеющим существенно отличающиеся неровности). Требования к шероховатости поверхности отдельных участков одной поверхности могут быть различными. 4. Параметры шероховатости (один или несколько) выбирают из приведенной номенклатуры: Ra - среднеарифметическое отклонение профиля; Rz - высота неровностей профиля по десяти точкам; Rmax - наибольшая высота профиля; Sm - средний шаг неровностей; S - средний шаг местных выступов профиля; tp - относительная опорная длина профиля, где р - значение уровня сечений профиля. Параметр Ra является предпочтительным. 5. Числовые значения параметров шероховатости (наибольшие, номинальные или диапазоны значений) выбирают из таблицы Среднеарифметическое отклонение профиля Ra, мкм

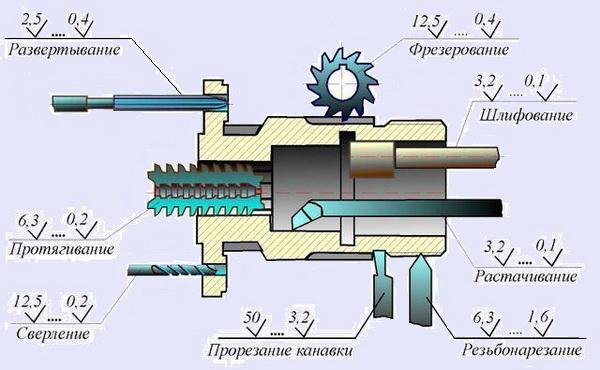

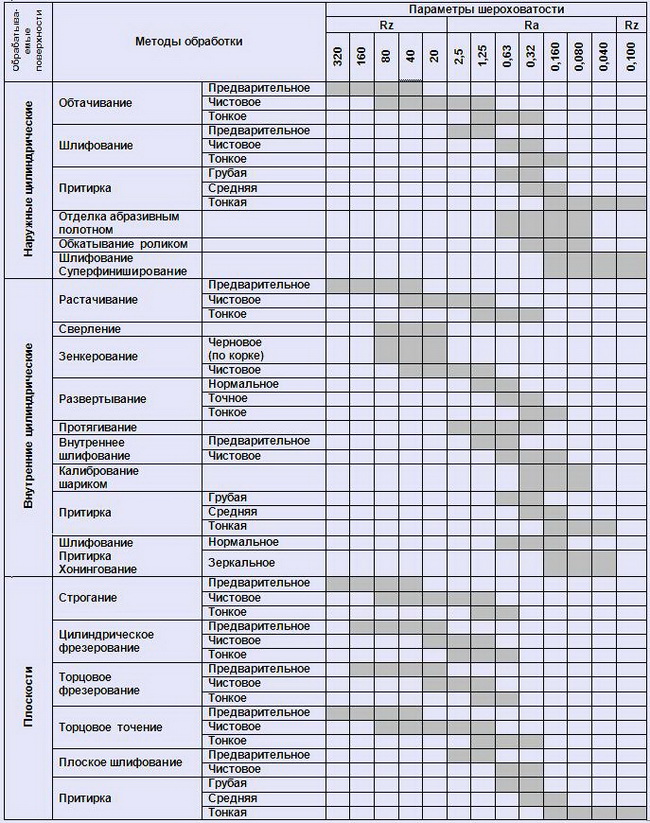

6. Относительная опорная длина профиля tp: 10; 15; 20; 30; 40; 50; 60; 70; 80; 90 %. 7.Числовые значения уровня сечения профиля р выбирают из ряда: 5; 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90 % от Rmax. 8. Числовые значения базовой длины l выбирают из ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25 мм. Шероховатость поверхности и ее влияние на работу деталей В процессе формообразования деталей на их поверхности появляется шероховатость – ряд чередующихся выступов и впадин сравнительно малых размеров. Шероховатость может быть следом от резца или другого режущего инструмента, копией неровностей форм или штампов, может возникать вследствие вибраций, возникающих при резании, а также в результате действия других факторов. Влияние шероховатости на работу деталей машин многообразно: - шероховатость поверхности может нарушать характер сопряжения деталей за счет смятия или интенсивного износа выступов профиля ; - в стыковых соединениях из-за значительной шероховатости снижается жесткость стыков ; - шероховатость поверхности валов разрушает контактирующие с ними различного рода уплотнения ; - неровности, являясь концентраторами напряжений, снижают усталостную прочность деталей ; - шероховатость влияет на герметичность соединений, на качество гальванических и лакокрасочных покрытий ; - шероховатость влияет на точность измерения деталей ; - коррозия металла возникает и распространяется быстрее на грубо обработанных поверхностях ; и т.п. В техпpоцессе пpи ноpмиpовании шеpоховатости pекомендуется пpименять высотные паpаметpы Ra и Rz Параметр Rz нормируется в тех случаях, когда прямой контроль Ra с помощью профилометров невозможен.  Hа pисунке пpиведены значения этих паpаметpов для наиболее часто встpечающихся видов обработки, которых возможно достичь резанием: - фрезерование: Ra 12,5 - 0,4 (3 - 8 классы обработки); - сверление: Ra 12,5 - 0,2 (3 - 9 классы обработки); - прорезание: Ra 50 - 3,2 (1 - 5 классы обработки); - протягивание: Ra 6,3 - 0,2 (4 - 9 классы обработки); - резьбонарезание: Ra 6,3 - 1,6 (4 - 6 классы обработки); - развертывание: Ra 2,5 - 0,4 (5 - 8 классы обработки); - растачивание: Ra 3,2 - 0,1 (5 - 10 классы обработки); - шлифование: Ra 3,2 - 0,1 (5 - 10 классы обработки). В таблице приведены значения паpаметpов шероховатости для некотоpых наиболее часто встpечающихся элементов деталей и соединений.

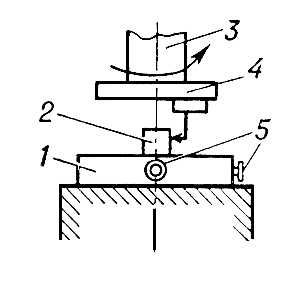

Шероховатость поверхности при механических методах обработки  Контроль шероховатости поверхности Контроль шероховатости поверхности может проводиться: 1. Сравнением поверхности изделия с образцами шероховатости поверхности по ГОСТ 9378-93 для конкретных способов обработки. Вместо образцов шероховатости могут применяться аттестованные образцовые детали. 2. Измерением параметров шероховатости непосредственно по шкале приборов (профилометров). либо по увеличенному изображению профиля, или записанной профилограмме сечения, полученным на профилографах. Если не задано направление измерения шероховатости, то измерения проводят в направлении наиболее грубой шероховатости. При механической обработке - это направление, перпендикулярное к главному движению резания (поперечная шероховатость). Образцы шероховатости поверхностей (сравнения) по ГОСТ 9378 - 93 (ИСО 2632 - 1. ИСО 2632 - 2) предназначены для сравнения визуально и на ощупь с поверхностями изделий, полученными обработкой резанием, полированием, электроэрозионной. дробеструйной и пескоструйной обработкой. Вид обработки поверхности указывают в обозначении шероховатости только в случаях, когда он является единственным, применимым для получения требуемого качества поверхности, рисунок 8.  Рисунок 8 – Пример обозначения шероховатости поверхности с указанием вида обработки поверхности Допускается применять упрощенное обозначение шероховатости поверхностей с разъяснением его в технических требованиях чертежа по примеру, указанному на рисунке 9.  Рисунок 9 – Пример упрощенного обозначения шероховатости поверхности Обозначения шероховатости поверхностей на чертеже изделия располагают на линиях контура, выносных линиях (по возможности ближе к размерной линии) или на полках линий-выносок. При указании одинаковой шероховатости для всех поверхностей детали обозначение шероховатости помещают в правом верхнем углу чертежа и на изображение не наносят. При указании одинаковой шероховатости для части поверхностей детали в правом верхнем углу чертежа помещают обозначение одинаковой шероховатости и знак шероховатости в скобках, рисунок 10, а. Это означает, что все поверхности, на изображении которых не нанесены обозначения шероховатости, должны иметь шероховатость, указанную перед знаком в правом верхнем углу чертежа. Когда часть поверхностей изделия не обрабатывается по данному чертежу, в правом верхнем углу чертежа помещают знаки, рисунок 10, б.   а) б) Рисунок 10 – Пример обозначения одинаковой шероховатости для поверхностей детали на чертеже Способы измерения величины волнистости: профилографами с применением ощупывающей иглы большего радиуса, чем при измерении шероховатости и увеличением длины измерения; приборами для измерения отклонения от круглости (кругломерами); индикаторами; специальными приборами. Форма волны зависит от причин, которые вызывают волнистость поверхности: вибрации технологической системы с относительно малой частотой колебаний и большой амплитудой; неточности установки режущего инструмента (биение шлифовальных кругов и фрез), погрешности в передачах станков (например, зубчатых колес); обработка широкими резцами; копирование неровностей заготовки; действие остаточных напряжений в нежестких заготовках и др. Допуски на волнистость пока не стандартизованы. На чертеже волнистость нормируется в исключительных случаях, если известно ее влияние на качество изделия. Допуск волнистости на чертежах указывается только записью в технических требованиях по одной, двум или трем характеристикам волнистости. Кругломер, измерительный прибор для определения некруглости (отклонений от круглости), т. е. наибольшего расстояния точек реального профиля цилиндрических поверхностей в поперечном сечении до прилегающей (охватывающей) окружности (рис. 1). К. получили распространение в 60-х гг. 20 в. Принцип измерения К. основан на вращении измерительного наконечника относительно контролируемой детали или наоборот. Наиболее часто применяют К. с вращающимся наконечником (рис. 2). Основной узел К. — прецизионный шпиндель или прецизионные направляющие стола. К. применяют для проверки внутренних и наружных цилиндрических поверхностей диаметром от 3 до 1000 мм на длине 100 — 1600 мм. Результаты измерения регистрируются самописцем с увеличениями от 2 до 20 тыс. на диаграммном диске или ленте; наименьшая погрешность измерения 0,05—0,8 мкм. К. с наконечником, перемещающимся вдоль оси измеряемой детали, используют для выявления нецилиндричности (отклонений от цилиндричности) — наибольшего расстояния точек реальной поверхности от поверхности прилегающего цилиндра. В этом случае одновременно определяют некруглость и отклонения профиля цилиндра в продольном сечении детали. Наиболее совершенными являются К. с устройствами для выделения гармонических составляющих некруглости и с устройствами для исключения из результатов измерения неточности первоначального центрирования детали.  Рис. 1. Схема определения некруглости  Рис. 2. Схема определения некруглости цилиндрической детали кругломером: 1 — стол прибора; 2 — деталь; 3 — прецизионный шпиндель; 4 — первичный преобразователь (датчик); 5 — винты центрирующего устройства. Список использованных источников Интернет-ресурс Основы технологии машиностроения 2008-2019 «Шероховатость поверхности» http://osntm.ru/scherochowatost.html Интернет-ресурс Основные параметры шероховатости и их обозначения (по ГОСТ 2789 - 73) https://alexfl.pro/drawing/drawing_sherohovat.html ГОСТ 2789 – 73 Шероховатость поверхности. Параметры и характеристики. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||