измерения. 5+ЛАБОРАТОРНАЯ+РАБОТА+рус. Лабораторная работа Измерение и контроль величины шероховатости поверхности 1 Цель работы

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

|

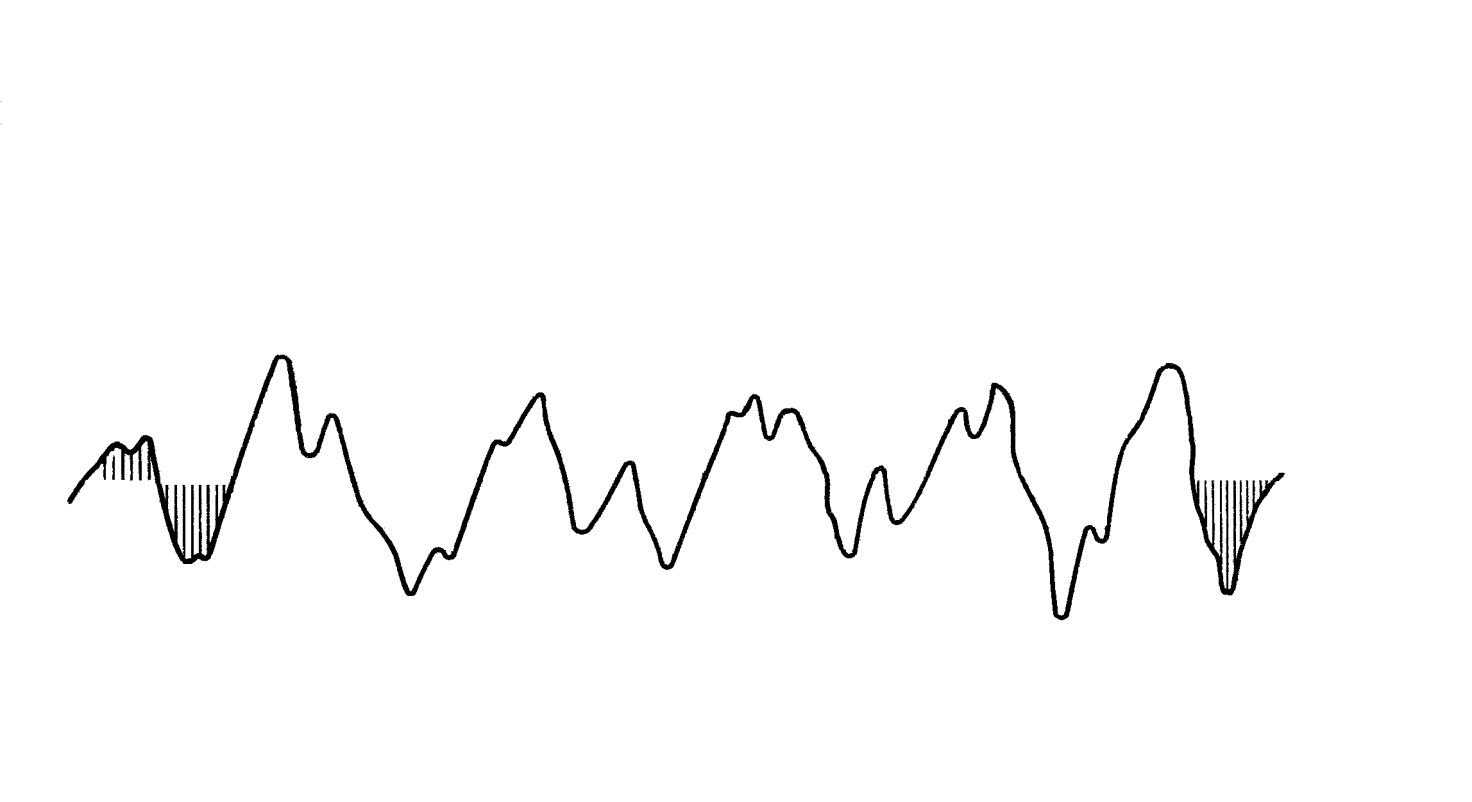

5 ЛАБОРАТОРНАЯ РАБОТА «Измерение и контроль ВЕЛИЧИНЫ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ» 5.1 Цель работы Ознакомление с параметрами шероховатости поверхности и получение навыков определения высотного параметра шероховатости Rz при помощи микроскопа МИС – 11. 5.2 Перечень деталей и измерительных средств и устройств 5.2.1 Двойной микроскоп академика В.П. Линника МИС – 11. 5.2.2 Образцы шероховатости поверхности. 5.2.3 Образцы для измерения шероховатости поверхности. 5.3 Основные понятия о шероховатости и ее параметрах. Общие сведения Поверхности деталей после обработки не являются идеально гладкими, так как режущие кромки инструментов и зерна шлифовальных кругов оставляют на поверхности следы в виде неровностей, мелких выступов, впадин и гребешков (рисунок 24, а и б), или, как иначе их называют, – микронеровностей. Шероховатость – это совокупность микронеровностей на поверхности исследуемой детали с относительно малыми шагами, образующих рельеф поверхности в пределах базовой длины l. Шероховатость поверхности имеет свои характеристики: геометрическую величину неровностей, способность сцепления поверхности с покрытиями, отражающую способность и др. Главной характеристикой шероховатости в машиностроении и приборостроении является её геометрическая величина. Шероховатость поверхности является существенным геометрическим показателем качества поверхности детали. В особенности она важна для сопрягаемых поверхностей. Шероховатость поверхности ухудшает качественные показатели работы деталей. В подвижных посадках высокая шероховатость приводит к преждевременному износу поверхностей, так как при работе деталей металлические гребешки стираются, смешиваются с маслом и ускоряют процесс износа поверхностей. Значительные неровности будут разрушать непрерывность масляной пленки и может возникнуть сухое трение материалов сопряженных деталей и износ поверхности, из-за чего зазор будет увеличиваться (рисунок 25, а).   а) продольный разрез микронеровностей на исследуемой поверхности;   б) профилограмма продольного сечения исследуемой детали и основные параметры шероховатости поверхности. Рисунок 24 - Основные параметры шероховатости. В подвижных посадках, когда трущиеся поверхности деталей разделены слоем смазочного материала и непосредственно не контактируют, погрешности шероховатости приводят к неравномерности зазора в продольных и поперечных сечениях, что нарушает ламинарное течение смазочного материала, повышает температуру и снижает несущую способность смазочного слоя. При запуске, торможении, уменьшении скорости, перегрузках машин условия для трения со смазочным материалом не могут быть созданы, так как масляный слой не полностью разделяет трущиеся поверхности. В этом случае из-за отклонений формы, расположения и шероховатости поверхности контакт сопрягаемых поверхностей деталей машин происходит по наибольшим вершинам неровностей поверхностей. При таком характере контакта давление на вершинах неровностей часто превышает допустимые напряжения, вызывая вначале упругую, а затем пластическую деформацию неровностей. Происходит также сглаживание отдельных сопрягаемых участков трущихся пар. Вследствие этого в начальный период работы подвижных соединений происходит интенсивное изнашивание деталей (процесс приработки), что увеличивает зазор между сопряженными поверхностями. При сопряжении поверхностей в посадках с натягом, значительные неровности, сминаясь, будут уменьшать действующий в сопряжении натяг по сравнению с предполагаемым натягом по результатам измерения диаметров вала и отверстия перед сборкой (рисунок 25, б). При неподвижных посадках шероховатость ослабляет прочность соединения, потому что при смятии гребешков во время работы натяги в соединении становятся меньше. В процессе приработки размеры и даже форма неровностей поверхности изменяются, при этом возникает определенная, в сторону движения детали, направленность неровностей. Получающуюся после приработки шероховатость, обеспечивающую минимальный износ и сохраняющуюся в процессе длительной эксплуатации машин, называют оптимальной. Параметры оптимальной шероховатости зависят от качества смазочного материала и других условий работы трущихся деталей, их конструкции и материала. Чем больше начальная шероховатость отличается от оптимальной, тем больше износ деталей, поэтому параметры шероховатости необходимо знать заранее и получать их при механической обработке или приработке деталей на стендах. На грубо обработанных поверхностях, особенно в местах концентрации напряжений, быстрее возникает и распространяется коррозия металла, сопротивление усталости в этом случае снижается в несколько раз. Государственный стандарт на шероховатость поверхности устанавливает единый подход к определению величины шероховатости – основой для этого является профиль шероховатости и его параметры (рисунок 24, а). В основу нормирования и количественной оценки шероховатости поверхности стандартом предусмотрен ряд параметров, отсчет которых производится от единой базы, за которую принята средняя линия профиля m (рисунок 24, а , б). Средняя линия профиля – это базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля до этой линии минимально. Исходными в профиле для определения параметров шероховатости являются базовая длина участка l, по которой рассматривается шероховатость данной поверхности, и средняя линия профиля. По величинам расстояний Y от точек профиля до средней линии m определяются величины параметров шероховатости. Разрешается вместо средней линии для отсчета параметров применять вспомогательную линию, параллельную линии m (рисунок 24).   а) б) Рисунок 25 – Поверхности, предназначенные для посадки с зазором (а) и натягом (б). Базовая длинаl – это длина базовой линии, используемая для выделения неровностей, характеризующих волнистость и шероховатость поверхности и для количественного определения их параметров. Числовые значения базовой длины выбираются из ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8 и 25 мм. Базовой линией называется длина участка поверхности, выбираемого для измерения шероховатости или линия, заданной геометрической формы, определенным образом проведенная относительно профиля и служащая для оценки геометрических параметров поверхности. Величина l выбирается в зависимости от предполагаемой шероховатости поверхности. Числовое значение волнистости и шероховатости поверхности определяют по единой базе, за которую принята средняя линия профиля (m), т.е. базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднеквадратическое отклонение профиля до этой линии минимально. Нормирование и количественная оценка шероховатости поверхности проводится с помощью высотных параметров Ra, Rz, Rmax; шаговых параметровSmиS и параметров формы tp – относительной опорной длины профиля (рисунок 24). Ra – среднее арифметическое отклонение точек профиля от линии m.  где Y – расстояние между любой точкой профиля и средней линией; n – число выбранных точек профиля на базовой длине. Rz – сумма средних абсолютных значений высоты пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины l. Параметр Rа является предпочтительным по сравнению с Rz и Rmax, так как характеризует среднюю высоту всех неровностей профиля, Rz – среднюю высоту наибольших неровностей, Rmax – наибольшую высоту неровностей профиля. Rmax –расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины Rmax=Rv+Rp (рисунок 24,б). Шаговые параметры Sm, S и tp введены для учета различной формы и взаимного расположения характерных точек неровностей. Эти параметры позволяют также нормировать спектральные характеристики профиля. Выбор параметров шероховатости и их числовых значений производят в зависимости от требований к шероховатости поверхности деталей, исходя из функционального назначения поверхности для обеспечения заданного качества изделий. Если в этом нет необходимости, требования к шероховатости поверхности не устанавливают и шероховатость поверхности не контролируют. Числовые значения параметров шероховатости Ra, Rz,Rmax,Sm и S приведены в ГОСТ 2789 – 73* Шероховатость поверхности. Параметры и характеристики. Шероховатость поверхностей оценивают одним или несколькими из перечисленных параметров с учетом диапазона их изменения (Ra изменяется от 100 до 0,008 мкм, Rz и Rmax – от 1600 до 0,025 мкм, Sm и S – от 12,5 до 0,002 мм). Параметры шероховатости выбирают с учетом условий работы детали. Как показывает опыт эксплуатации изделий, следует применять следующие комплексы параметров шероховатости: для поверхностей, работающих в условиях трения скольжения и качения и подверженных износу, - Ra или Rz, tp и направление неровностей; для поверхностей, испытывающих контактные напряжения, – Ra или Rz и tp; при необходимости обеспечить относительную неподвижность соединенных деталей (прессовые соединения) – Rа или Rz; для поверхностей деталей, испытывающих переменные нагрузки, – Rmax, Sm или S и направление неровностей; для поверхностей, образующих герметичные соединения, - Ra или Rz и tp. Поле допуска формы – пространство, внутри которого должны находиться все точки реально рассматриваемого элемента на нормируемом участке. Влияние формы неровностей на эксплуатационные показатели качества детали параметром Raоценить нельзя, так как при различных формах неровностей значение Ra могут быть одинаковыми. Для лучшей оценки свойств шероховатости необходимо знать её высотные, шаговые параметры и параметр формы tp. Износостойкость, контактная жесткость, прочность посадок с натягом и другие эксплуатационные свойства сопрягаемых поверхностей деталей связаны с фактической площадью их контакта. Для определения опорной площади, которая образуется под рабочей нагрузкой, строят кривые относительной опорной длины профиля tp. Для этого расстояние между линиями выступов и впадин делят на несколько уровней сечения профиля с соответствующими значениями уровня сечения профиля. Для каждого сечения определяют значение tp и строят кривую изменения опорной длины профиля. При выборе значений tp следует учитывать, что с его увеличением требуются все более трудоемкие процессы обработки; например, при значении tp=25%, определенном по средней линии профиля, можно применять чистовое точение, а при tp=40% необходимо хонингование. Относительная опорная длина профиля tp определяет значение пластической деформации поверхностей деталей при их контактировании. Таблица 14 - Условные обозначения направлений неровностей поверхности.

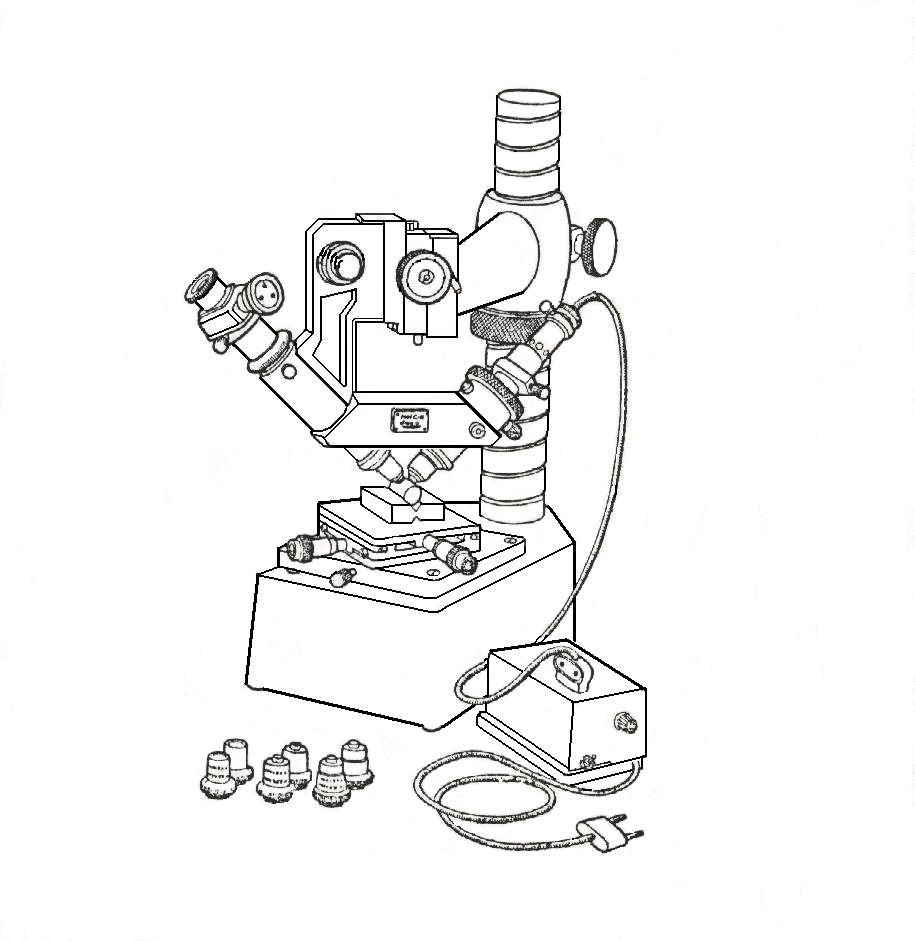

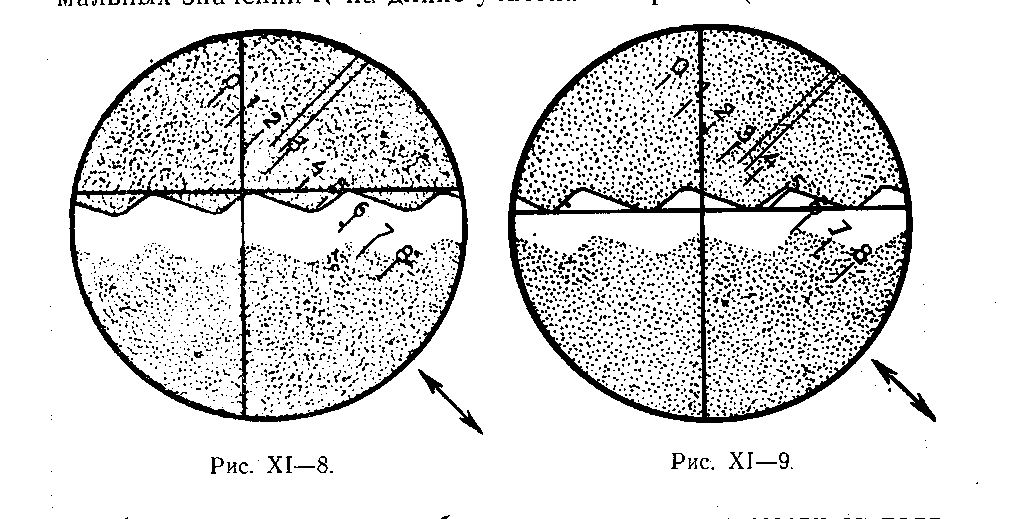

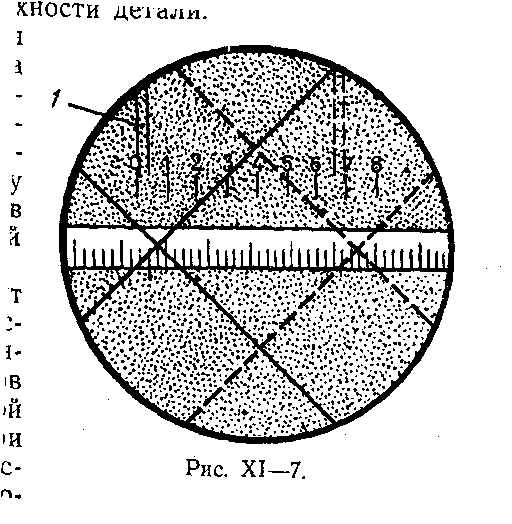

В некоторых случаях устанавливают требования к направлению неровностей (таблица 14) и виду обработки, если он единственный обеспечивает качество поверхности. Для уменьшения трения скольжения и износа трущихся поверхностей лучше принимать произвольное направление неровностей (таблица 14). Для деталей, подверженных усталостному разрушению, наименее благоприятным является расположение неровностей перпендикулярно оси изгиба или кручения. Наименьшие значения коэффициентов трения и износа трущихся деталей бывает, когда направление движения не совпадает с направлением неровностей, например, при произвольном направлении неровностей, возникающем при суперфинишировании и хонинговании. При выборе параметров Rа и Rz предпочтение следует отдавать Ra, так как этот параметр дает более полную оценку шероховатости. Выбор параметров должен быть тщательно обоснован в техническом и экономическом отношениях. В процессе сборки и эксплуатации деталей неизбежны сглаживание, смятие и истирание микронеровностей, что может вызвать дополнительные отклонения размеров и формы деталей. Параметры Ra и Rz следует назначать, руководствуясь таблицами, в которых установлена связь между точностью размера, видом обработки и шероховатостью. Rz – высота неровностей профиля по десяти точкам – сумма средних арифметических абсолютных отклонений точек пяти наибольших выступов профиля и пяти наибольших впадин профиля в пределах базовой длины (рисунок 24,а): Rz =  для средней линии, имеющей форму отрезков прямой, или  где  и и  определяются относительно произвольной прямой, параллельной средней линии и не пересекающей профиль. Для подсчета Rz находят в профиле поверхности на участке базы l пять самых высоких неровностей и пять самых глубоких впадин, суммируют отклонения hmax пяти высоких вершин, а в отдельную величину суммируют отклонения hmin пяти глубоких впадин и подсчитывают величину Rz. Шероховатость поверхности измеряется в направлении, которое дает наибольшее значение Ra или Rz. определяются относительно произвольной прямой, параллельной средней линии и не пересекающей профиль. Для подсчета Rz находят в профиле поверхности на участке базы l пять самых высоких неровностей и пять самых глубоких впадин, суммируют отклонения hmax пяти высоких вершин, а в отдельную величину суммируют отклонения hmin пяти глубоких впадин и подсчитывают величину Rz. Шероховатость поверхности измеряется в направлении, которое дает наибольшее значение Ra или Rz.В лабораторных условиях для определения Rz иногда пользуются профилограммой и основными параметрами шероховатости, указанными на рисунке 24,б. По этой схеме Rz определяется как:  где Ypi – высота i-го наибольшего выступа профиля; Yvi – глубина i-й наибольшей впадины профиля. Sm – средний шаг неровностей профиля, измеренный по средней линии m в пределах базовой длины:  где n – число шагов неровностей по вершинам в пределах базовой длины l; Smi – шаг неровностей профиля, равный длине отрезка средней линии, пересекающего профиль в трех соседних точках, и ограниченного двумя крайними точками. S – средний шаг неровностей профиля, измеренный по вершинам неровностей или среднее значение шага местных выступов профиля в пределах базовой длины:  где n – число шагов неровностей по вершинам в пределах базовой линии; Si – шаг неровностей профиля по вершинам, равный длине отрезка средней линии между проекциями на неё двух наивысших точек соседних выступов профиля. tp – относительная опорная длина профиля – отношение опорной длины профиля к базовой длине, т.е. сумма длин отрезков, отсекаемых от неровностей линией, параллельной линии m:  где ηр – опорная длина профиля – сумма длин отрезков bi, отсекаемых на заданном уровне Р в материале профиля линией, эквидистантной средней линии m в пределах базовой длины (рисунок 24, а и б). tp определяется в % от Rmax, чем характеризует фактическую плотность контакта поверхности в сопряжении на заданном уровне сечения профиля. 5.3.1 Устройство двойного микроскопа МИС 11. Приборы для оценки шероховатости поверхности можно разбить на две основные группы: 1) приборы оптические и 2) приборы щуповые. Широко распространен также контроль шероховатости способом сравнения контролируемой поверхности с поверхностью образцов. В лабораторных условиях, для относительно невысоких классов шероховатости (от 0,8 до 63 мкм), измерения шероховатости выполняют приборами светового сечения, например, при помощи двойного микроскопа МИС – 11 (рисунок 26), предназначенного для измерений по параметру Rz. Пределы измерений прибора определяются выбором соответствующих объективов в зависимости от шероховатости контролируемой поверхности. Двойной микроскоп МИС – 11 предназначен для контроля качества обработки (шероховатости) наружных поверхностей различных деталей путем измерения высоты неровностей микропрофиля в пределах величины Ra = 0,32 – 20 мкм (Rz =1,6 – 80 мкм). Прибор имеет массивное основание 1 (рисунок 26), на котором установлена колонка 2. На колонке с помощью подвижного кронштейна 3 укреплен держатель 4 тубусов микроскопов: проектирующего 5 и наблюдательного 6. В нижнюю часть каждого из тубусов микроскопа ввинчиваются объективы 7 и 8.   Рисунок 26 - Устройство двойного микроскопа МИС – 11. В верхней части проектирующего микроскопа расположен патрон 9 с электролампой, который можно передвигать при регулировке освещения и зажимать винтом 10. Накал лампочки регулируется ручкой 20 реостата, вмонтированного в корпус трансформатора. В верхней части наблюдательного микроскопа установлен винтовой окулярный микрометр 11, предназначенный для визуальных измерений. При фотографировании исследуемого профиля окулярный микрометр заменяется фотонасадкой с обычным окуляром. Перемещая по резьбе колонки гайку 12, держатель тубусов 4 вместе с микроскопами может быть установлен на любой высоте и в нужном положении закреплен винтом 13. Для фокусировки микроскопов на объект служат барашек 14 кремальеры и барабанчик 15 микроподачи. Для установки и перемещения изучаемых объектов прибор снабжен предметным столиком 16. Столик с объектом передвигается в двух взаимно – перпендикулярных направлениях с помощью микрометрических винтов 17, а также поворачивается вокруг вертикальной оси и фиксируется стопорным винтом 18. Для установки цилиндрических деталей прибор снабжен съемной призмой 19. Для измерения поверхностей с различной шероховатостью микроскоп имеет четыре пары сменных микрообъективов: 7–8, 21, 22, 23. Все объективы рассчитаны на длину тубуса «бесконечность». Щель 24 освещается лампочкой 9 посредством конденсора 25 через светофильтр 26; щель находится в фокальной плоскости системы дополнительных линз 27 и изображается объективом 7 в его предметной плоскости на контролируемой поверхности. Объектив 8 с дополнительной линзой 28 дает изображение участка измеряемой поверхности и расположенного на нем изображении щели в плоскости сетки 32 окуляра 11. Предварительный выбор объективов производится на основании ожидаемой шероховатости поверхности. Если в процессе измерения выяснится, что неровности поверхностей лежат за пределами, рекомендованными для измерения данной парой объективов, то следует заменить объективы другими. 5.3.2 Подготовка микроскопа к измерению. Перед измерением образцов двойной микроскоп настраивается в следующем порядке: Установить держатель тубусов 4 (рисунок 26) на кронштейне 3 и проверяемую деталь поместить на столике микроскопа так, чтобы контролируемая поверхность была параллельна плоскости столика (с точностью до 1), а следы от обработки были параллельны плоскости, проходящей через оси микроскопов, то есть, перпендикулярны к изображению щели; Наблюдательный микроскоп 6 вынимается из тубуса держателя 4, и выбранные объективы ввинчиваются в тубусы проектирующего и наблюдательного микроскопов. Наблюдательный микроскоп вставляется в держатель, опускается в него до упора и закрепляется винтом 35; С помощью гайки 12 кронштейн 3 устанавливается по высоте на расстоянии 10-15 мм от поверхности детали до оправ объективов и закрепляется винтом 13; Измеряемая поверхность освещается искусственным светом, например настольной лампой. Вращением винтов 14 грубой подачи и барабанчика 15 микрометрического механизма наблюдательный микроскоп фокусируется таким образом, чтобы резко изображенный участок поверхности оказался в середине поля зрения; Щель проектирующего микроскопа освещается электролампочкой 9. Изображение щели винтом 29 приводится в центр поля зрения наблюдательного микроскопа и посредством гайки 30 фокусируется на измеряемую поверхность. Резкий край изображения щели винтом 29 совмещается с участком резкого изображения поверхности. Если при этом нарушается фокусировка микроскопа на щель, то она восстанавливается с помощью гайки 30, после чего снова винтом 29 резкий край щели точно совмещается с участком резкого изображения поверхности. Вид поля зрения правильно установленного двойного микроскопа. Винтовой окулярный микрометр 11 поворачивается так, чтобы одна из нитей перекрестия была ориентирована параллельно изображению щели, и закрепляется в этом положении винтом 31. При этом направление передвижения нитей составляет со щелью угол 45. Затем можно переходить к измерению высоты неровностей профиля. 5.3.3 Измерение на приборе. Окуляр-микрометр поворачивают вокруг оси таким образом, чтобы горизонтальная линия перекрестия встала параллельно линии щели, и стопорят в этом положении (рисунок 27,а). Снимают объект-микрометр, кладут чисто промытую деталь на столик прибора и фокусируют изображение щели на детали. Поворачивая от руки измеряемую деталь, ориентируют её таким образом, чтобы направление неровностей было перпендикулярно изображению щели. Отсутствие перекосов детали в продольном и поперечном направлениях проверяют её соответствующими перемещениями. Изображение щели при этом не должно иметь видимого смещения. При наличии перекосов под измеряемый объект помещают прокладки из воска, фольги и вновь проверяют. Одна сторона щели фокусируется обычно более резко, чем другая, и по ней рекомендуется производить измерение. Горизонтальная линия перекрестия подводится сначала к вершине изгиба щели по выбранной стороне, а затем к впадине по той же стороне щели (рисунок 27, а, б). Разность отсчетов на барабане окулярного микрометра, умноженная на масштабную цену деления, определит значение высоты неровности R в данном сечении. В случае исследования цилиндрической детали, последняя устанавливается на призме 19 таким образом, чтобы образующая цилиндра была приблизительно параллельна изображению щели. Установленный заранее по плоской поверхности микроскоп фокусируется на цилиндрическую поверхность с помощью кремальеры и микрометрического механизма. Поворотом столика при одновременном наблюдении картины в поле зрения осуществляется более точная установка образующей цилиндрической поверхности параллельно щели. Для правильного контроля необходимо так установить измеряемую цилиндрическую деталь, чтобы наблюдательный микроскоп был точно сфокусирован на линию, образованную касательной плоскостью, параллельную плоскости стола относительно измеряемой цилиндрической поверхности.  Шероховатость поверхности характеризуется качественным и количественным контролем. Количественный контроль параметров шероховатости осуществляют бесконтактными методами с помощью приборов светового сечения типа МИС– 11 и ПСС–2, растровых измерительных микроскопов типа ОРИМ–1 и др., микроинтерферометров, имерсионно-репликовых микроинтерферометров МИИ – 10, МИИ – 11, МИИ – 12 и контактными методами с помощью щуповых приборов профилометров и профилографов. Контактные профилографы и профилометры, имеющие высокую точность, применяют для контроля наиболее ответственных измерений. 5.3.4 Измерение высоты неровностей профиля. На рисунке 27, а и 27, б схематически представлен вид поля зрения наблюдательного микроскопа при измерении неровностей (шероховатости) поверхностей. Здесь условно показано деформированное изображение щели с резким верхним краем. Направление перемещения нитей окулярного микрометра отмечено стрелками. Высота измеряемого профиля определяется по формуле:  , , где b – величина изображения неровностей профиля в плоскости сетки окуляра; N – увеличение объектива наблюдательного микроскопа вместе с дополнительной линзой. Для определения величины Ra исследуемой поверхности, выбирается несколько неровностей, характерных для поверхности, повторяющихся в разных местах ее и расположенных на участке, длина которого оговорена ГОСТ; измеряется высота h каждой из выбранных неровностей от вершины гребня до дна впадины и вычисляется среднее арифметическое значение этой высоты. Для определения величины b, соответствующей высоте h измеряемой шероховатости, горизонтальная нить окулярного микрометра вращением барабана 33 последовательно совмещается сначала с верхним краем изображения неровности (шероховатости), а затем с нижним (рисунок 27, а, б). При каждой наводке делаются соответствующие отсчеты по барабану 33. Разность отсчетов дает величину а = b  (множитель (множитель  обусловлен тем обстоятельством, что направление перемещения нитей составляет угол 45 с измеряемым отрезком). обусловлен тем обстоятельством, что направление перемещения нитей составляет угол 45 с измеряемым отрезком).    Рисунок 27- Виды поля зрения двойного микроскопа для определения высоты неровностей профиля h и определения цены деления прибора. Объект–микрометр, представляющий собой стеклянную пластинку с нанесенной на ней шкалой с ценой деления 0,01 мм, помещается на столик микроскопа таким образом, чтобы штрихи его были перпендикулярны к изображению щели. На объект-микрометре выбирается наибольший участок, на котором изображение штрихов достаточно четкое. Перекрестие нитей последовательно совмещается со штрихами на краях выбранного участка объект-микрометра и производятся соответствующие отсчеты по барабану Для определения величины N – второго множителя в формуле – производится контрольное измерение объект–микрометра. Число целых оборотов барабана (1 оборот барабана равен 100 делениям) определяется по шкале, находящейся в поле зрения окулярного микрометра. Отношение разности отсчетов по шкале и барабану окулярного микрометра к числу делений на выбранном участке объект-микрометра дает значение N – увеличения микрообъектива. Найденные величины N и b подставляются в формулу для вычисления соответствующей высоты неровности h:  Усреднив значение высот, полученных по данной формуле для нескольких измеренных неровностей, получаем среднее арифметическое значение высоты неровностей профиля. Множитель  , который входит в формулу для вычисления высоты неровности, может быть определен заранее и занесен в таблицу, составленную для данного прибора. , который входит в формулу для вычисления высоты неровности, может быть определен заранее и занесен в таблицу, составленную для данного прибора.Четыре сменных микрообъектива дают возможность увеличивать изображения от 87 до 517  , погрешность измерения при этом колеблется в пределах от 7,5 до 24 %. Наиболее существенным недостатком двойного микроскопа является небольшое поле зрения, поэтому шероховатость измеряется не на всей базовой длине, а только на ее участках. , погрешность измерения при этом колеблется в пределах от 7,5 до 24 %. Наиболее существенным недостатком двойного микроскопа является небольшое поле зрения, поэтому шероховатость измеряется не на всей базовой длине, а только на ее участках.5.3.5 Определение цены деления прибора. Двойной микроскоп типа МИС-11 устроен так, что салазки корпуса микроскопов 1 (рисунок 26) перемещаются по направляющим кронштейна 2 при помощи реечной передачи вращением винта 3. В корпусе помещены два микроскопа – осветительный 4 и визуальный 5. В микроскопе 4 имеется прямолинейная щель, освещаемая источником света. Изображение щели на детали рассматривается при помощи микроскопа 5, снабженного окулярным микрометром 6, с требуемым увеличением. Кольцо 11 служит для регулирования ширины щели. Микрофокусировка осуществляется поворотом винта 8. Контролируемая деталь 9 устанавливается на столе 10, снабженном микрометрическими головками, при помощи которых можно перемещать стол в двух взаимно перпендикулярных направлениях. Поворот стола осуществляется при отпущенном винте 14. В тубусы микроскопов ввинчиваются два одинаковых объектива, соответствующих требуемому увеличению. Определяется цена деления шкалы окулярного микрометра при помощи объект-микрометра. Объект-микрометр прилагается к прибору. Объект-микрометр кладут на стол микроскопа, включают его освещение. Кронштейн с корпусом микроскопов устанавливают на требуемой высоте вращением гайки 12 при освобожденном винте 13 (рисунок 26). После этого стопорят винт 13. Производя подъём или опускание микроскопов при помощи винта 3, получают изображение световой щели. Наблюдая изображение щели через визуальный микроскоп, добиваются, перемещая объект-микрометр по столику прибора, чтобы шкала попала в изображение щели и штрихи шкалы были бы перпендикулярны к её изображению (рисунок 27, в). Окулярный микрометр 6 поворачивается так, чтобы направление перемещения перекрестия нитей было параллельным изображению щели. Вид поля зрения при этом как на рисунке 27, в. Если щель окажется расположенной не в центре поля зрения, следует её установить вращением винта 7 и окончательную фокусировку произвести, вращая винт 8. Освобождают винт, крепящий окулярный микрометр, и последний поворачивают вокруг оси таким образом, чтобы направление винта окулярного микрометра было параллельно направлению изображения щели. Деления неподвижной шкалы окулярного микрометра при этом параллельны делениям шкалы объект-микрометра. Затем перекрестие окулярного микрометра совмещают с каким-либо штрихом объект-микрометра и делают отсчет по барабану окулярного микрометра. Наблюдая в окуляр, переводят перекрестие на другой штрих объект-микрометра, отстоящий на некоторое число делений (чем больше расстояние между штрихами, тем больше точность определения), и делают второй отсчет по барабану окулярного микрометра. Отсчет полных оборотов барабана производится при помощи биссектора 1, перемещающегося относительно неподвижной шкалы окуляра, одновременно с перекрестием. Определение цены деления производится по формуле:  где z – число делений шкалы объект-микрометра, пройденных перекрестием окуляр-микрометра; Т – цена деления объект-микрометра; А – разность отсчетов, полученных при двух совмещениях перекрестия, выраженная в делениях барабана; цифра 2 в знаменателе формулы учитывает наклон тубуса под углом 450, а также то обстоятельство, что при измерении детали окулярный микрометр поворачивают на 450. Пример: z=11 делений объект-микрометра, А=200 делений барабана.  мкм мкм5.3.6 Порядок измерения шероховатости (Rz) на микроскопе МИС – 11. Установить деталь на предметный столик прибора так, чтобы следы обработки были параллельны оси одного из микровинтов столика. Повернуть предметный столик вместе с деталью так, чтобы оптические оси обоих тубусов были направлены вдоль следов обработки, и закрепить их в этом положении стопорным винтом. Вынуть лампочку из осветительного тубуса микроскопа и с ее помощью осветить проверяемую деталь, одновременно наблюдая в окуляр, как перемещением обоих микроскопов с помощью кремальеры получаем изображение исследуемой поверхности. Таблица 15 - Метрологические характеристики МИС – 11.

Поставив лампочку обратно в гнездо, закрепляем ее стопорным винтом 9. Стол 16 с измеряемой поверхностью перемещается винтами 17 в двух взаимно перпендикулярных направлениях. Величину шероховатости определяют с помощью окулярного микрометра 11. Из осветительного микроскопа под углом 45 к поверхности детали через узкую щель 24 и объектив 7 падает пучок света. Линия пересечения световой полосы с поверхностью детали не является ровной, а копирует неровности поверхности в данном сечении. Под действием неровностей световая полоска, образующаяся на исследуемой поверхности, искривляется и в увеличенном через объектив 8 и окуляр 34 виде изображение искривленной полоски проектируется в фокальную плоскость окуляра, где размер неровностей определяют визуально с помощью окулярного микрометра 11 или фотонасадки. Наклоняя осветительный микроскоп 5 микровинтом 29 добиться освещения поверхности в середине поля зрения и при помощи гайки 30 отфокусировать осветитель так, чтобы световая полоска была наиболее возможно узкой, а обе границы света и тени четкими. Поворотом окулярного микрометра 11 вокруг оси микроскопа установить горизонтальную штриховую линию, видимую в окуляре, параллельно вершинам гребешков. Барабаном 33 окулярного микрометра совместить горизонтальную штриховую линию окулярной сетки с вершиной профиля по верхней или по нижней наиболее четкой границе света и тени и в этом положении снять показания с барабана окулярного микрометра. Показания барабана записать в таблицу 5 в графу «показания окулярного барабанчика в делениях» – по выступам (а1). Вращением барабана штриховую линию окулярной сетки совместить с впадиной профиля и по барабану снять отсчет. Показания барабана записать в таблицу 5 в графу «показания окулярного барабанчика в делениях» – по впадинам (а2). Целые обороты барабана отсчитывать по неподвижной шкале окулярного микрометра. Разность отсчетов, умноженная на цену деления барабана окулярного микрометра, представляет величину А.  A = k (a1 – a2) A = k (a1 – a2)  где k – цена деления барабана окулярного микрометра; а1 и а2 – отсчеты на барабане. Измерить пять гребешков и пять впадин заданной поверхности. Если в объективе микроскопа видно меньше пяти гребешков или впадин, то при необходимости перемещать стол 16 с исследуемой поверхностью микрометрическим винтом 17 перпендикулярно следам обработки до появления следующих гребешков. В результате измерений и математических действий получаем пять значений параметра А. Вычисляем величину параметра Rz: Rz =  Полученный результат не является конечным. По ГОСТ 2789 – 73* Шероховатость поверхности. Параметры и характеристики, по таблицам выбирается ближайшая стандартная величина высоты неровностей профиля по 10 точкам Rz. Она и записывается, как получившаяся величина шероховатости по десяти точкам Rz.Таблица 16 - Результаты измерения величины шероховатости.

5.4 Задание для выполнения лабораторной работы 5.4.1 Ознакомиться с устройством и принципом действия микроскопа МИС –11. 5.4.2 Измерить высоту неровностей профиля по десяти точкам. 5.4.3 Определить класс шероховатости поверхности по ГОСТ 2789-73* Шероховатость поверхности. Параметры и характеристики. 5.4.4 Дать обозначение измеренного параметра шероховатости на чертежах. Последовательность изложения лабораторной работы в отчете: наименование работы; цель работы; задание на работу; метрологические характеристики инструментов (МИС – 11); таблица результатов измерений; заключение о полученной величине шероховатости. 5.4.5 Порядок выполнения работы: 1) Подготовить прибор к измерению. 2) Произвести замеры 5-ти выступов и 5-ти впадин на исследуемом образце. 3) Определить величины  . .4) Вычислить параметр Rz. 5.5 Контрольные вопросы для защиты лабораторной работы ) Что такое шероховатость? ) Что называется базовой линией и базовой длиной? ) Что называется средней линией? ) Нормируемые параметры шероховатости и их определения. ) Знаки, используемые для указания шероховатости. Что они обозначают? ) Способы нанесения знаков и параметров шероховатости на чертежах. ) На чем основан принцип бесконтактного измерения шероховатости? ) Принцип действия двойного микроскопа. ) Порядок измерения и определения шероховатости поверхности. 10) Метрологические характеристики средств измерения шероховатости 11) Что такое «Поле допуска формы»? Назовите примеры отклонения реального профиля от круглости. 13) Назовите элементарные отклонения формы профиля от профиля продольного сечения для цилиндрической детали. 14) Дайте определение огранки и овальности. 15) Дайте определения выпуклости и вогнутости. 16) К какому виду отклонений относится торцовое биение? 17) Что называется зависимым допуском? 18) Что называется независимым допуском формы или расположения? 19) Назовите несколько допусков, относящихся к допускам формы. 20) Приведите примеры допусков расположения. 21) Приведите примеры суммарных допусков формы и расположения 22) К какому типу допусков относится допуск наклона? 23) К какому типу допусков относится допуск цилиндричности? 24) Что такое шероховатость? 25) Для чего нужны образцы шероховатости поверхности? 26) Что такое высота неровностей профиля? 27) Приведите пример обозначения высотных параметров шероховатости. 28) Приведите пример обозначения шаговых параметров шероховатости. 29) Приведите пример обозначения относительной опорной длины профиля. 30) Физическая сущность относительной опорной длины профиля. 31) Что характеризует параметр шероховатости Rz? 32) Что характеризует параметр шероховатости Rf? 33) Что характеризует параметр шероховатости Rmax? 34) Что характеризует параметр шероховатости Sm? | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||