Ручной измерительный инструмент. ручной инструмент. 1 Штангенциркуль 5 1 Преимущества штангенциркуля 6

Скачать 0.59 Mb. Скачать 0.59 Mb.

|

|

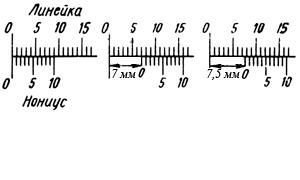

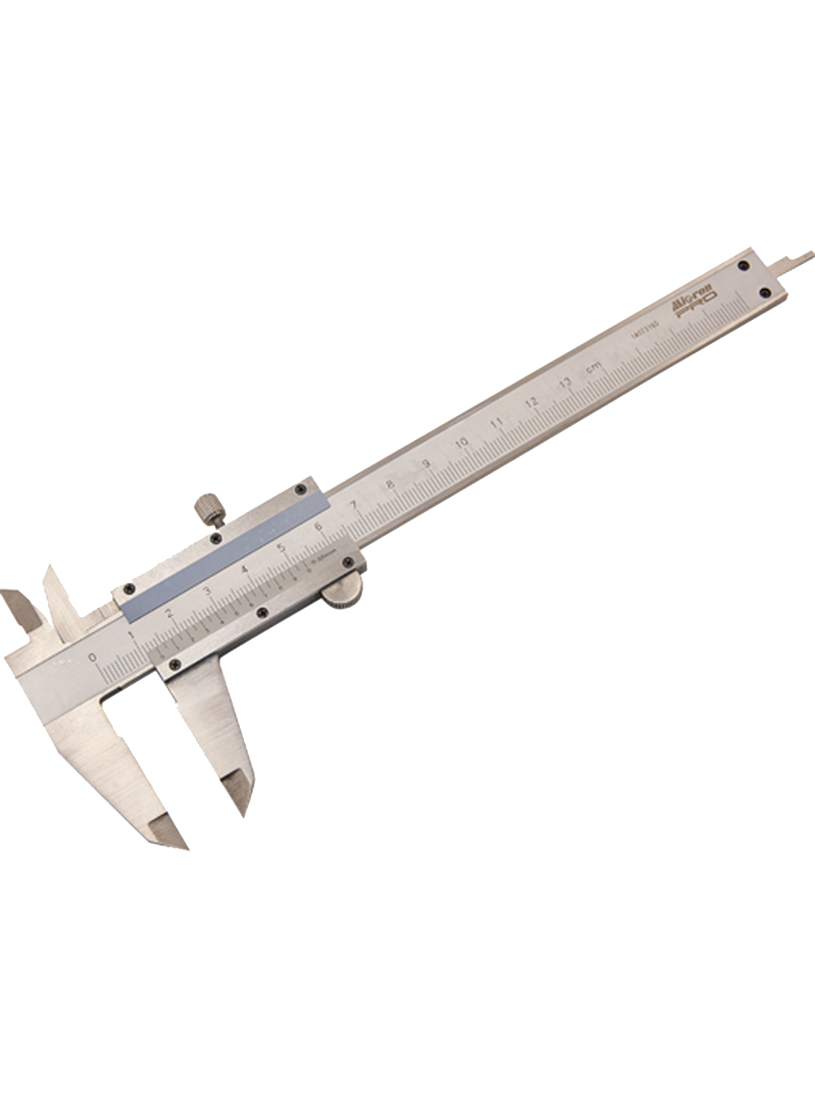

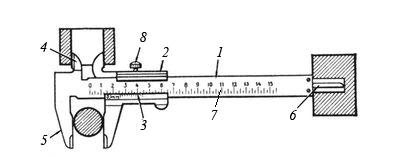

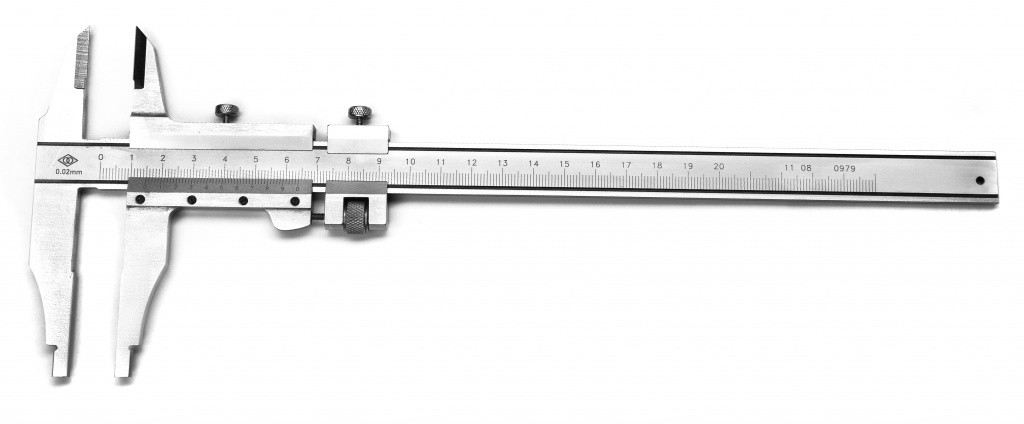

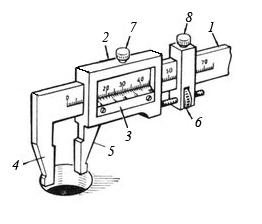

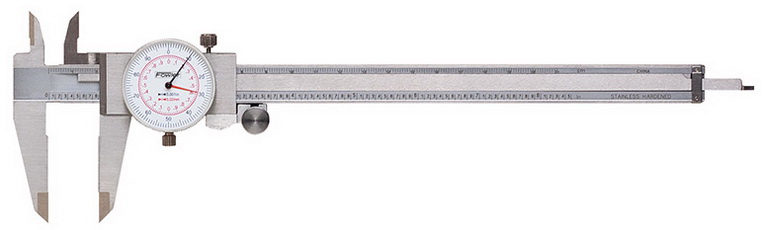

Содержание Введение 4 1 Штангенциркуль 5 1.1 Преимущества штангенциркуля 6 1.2 Недостатки штангенциркуля 7 1.3 Классификация штангенциркулей 7 1.3.1 Штангенциркуль ШЦ-1 8 1.3.2 Штангенциркуль ШЦ-2 12 1.3.3 Штангенциркуль ШЦ-3 15 1.3.4 Циферблатный штангенциркуль 19 1.3.5 Штангенциркуль электронный (цифровой) 20 2 Микрометр 25 2.1 Преимущества микрометра 26 2.2 Недостатки микрометра 26 2.3 Устройство и применение микрометров 26 2.4 Принцип действия микрометров 28 2.5 Типы микрометров 29 Заключение 30 Список использованных источников 31 ВведениеВажнейшую роль в обеспечении качества и конкурентоспособности продукции практически всех отраслей промышленности играет контрольно-измерительная техника, в которой особое место занимают средства измерения и контроля геометрических параметров ответственных деталей, узлов машин и механизмов. Научно-исследовательский и конструкторский институт средств измерения в машиностроении (НИИизмерения) был создан в 1935 году и многие годы выполнял в системе Министерства станкостроительной и инструментальной промышленности СССР функции базового института по средствам контроля и измерений, головной организации по метрологии и стандартизации размерных параметров в машиностроении, а также основного разработчика серийно выпускаемых средств активного контроля, различных видов прецизионных наукоемких измерительных систем и устройств контроля и измерений линейных и угловых размеров изделий. Институтом разработаны тысячи приборов и измерительных систем, которые внедрены на десятках сотен предприятий станкостроения, металлургии, нефтяной и газовой промышленности, на железнодорожном транспорте и метрополитене, в авиационной, подшипниковой, электротехнической, автомобильной, оборонной и других отраслях промышленности. В настоящее время в России основным разработчиком современных средств контроля размеров остается именно НИИизмерения. В последние годы в связи с ростом производства в машиностроительных отраслях и, соответственно, увеличением спроса на измерительную технику, институт реорганизовал и укрепил собственное опытное производство, что позволило изготавливать не только головные образцы новых приборов, но и выпускать собственную продукцию небольшими сериями. В необходимых случаях при больших объемах производства институт привлекает к изготовлению узлов приборов специализированные заводы. 1 ШтангенциркульШтангенциркули предназначены для измерения наружных и внутренних диаметров, длин, толщин, глубин и т.д. и разметочных работ. В основу устройства штангенциркуля положены линейка с делениями 1 мм - штанга и вспомогательная шкала - нониус, перемещающаяся на рамке по основной линейке - штанге. Погрешность измерения штангенциркулем определяется шкалой нониуса. Использование нониуса позволяет получить отсчет дробных частей миллиметра. Основная часть штангенциркуля - штанга с миллиметровыми делениями. Деления шкал нониуса отличаются от целого числа делений штанги на размер отсчета. Штангенциркули выпускают с пределом измерения до 200 мм (с глубиномером) и до 2000 мм двенадцати типоразмеров. Нониусы изготовляют с ценой деления 0,1 и 0,05 мм. Длина нониуса с ценой деления 0,1 мм составляет 19 мм и разделена на 10 частей. Одно деление нониуса составляет  , что на 0,1 мм меньше целого числа миллиметров. При нулевом показании каждый штрих нониуса находится слева от ближайшего штриха штанги на расстоянии, равном величине отсчета (0,1 мм), умноженной на порядковый номер штриха нониуса, не считая нулевого (рисунок 1). , что на 0,1 мм меньше целого числа миллиметров. При нулевом показании каждый штрих нониуса находится слева от ближайшего штриха штанги на расстоянии, равном величине отсчета (0,1 мм), умноженной на порядковый номер штриха нониуса, не считая нулевого (рисунок 1).  Рисунок 1 – Устройство линейного нониуса и пример чтения показаний Целое число миллиметров отсчитывается по шкале штанги слева направо нулевым штрихом нониуса. Дробный размер (количество десятых долей миллиметра) определяется умножением точности отсчета на порядковый номер штриха нониуса (не считая нулевого), совпадающего со штрихом штанги. Длина нониуса штангенциркуля с величиной отсчета 0,05 равна 39 мм и разделена на 20 частей. Одно деление нониуса составляет  , что на 0,05 мм меньше целого числа миллиметров. Устройство шкалы нониуса и порядок отсчета измерений аналогичны предыдущему. , что на 0,05 мм меньше целого числа миллиметров. Устройство шкалы нониуса и порядок отсчета измерений аналогичны предыдущему.При измерении наружных размеров действительное значение размера непосредственно считывается с основной шкалы и шкалы нониуса штангенциркуля. При измерении внутренних размеров штангенциркулями типа ШЦ-II и ШЦ-III для получения действительных размеров необходимо к показаниям штангенциркуля прибавить толщину губок, которая указана на штангенциркуле. Точность приведенных средних размеров не должна превышать точности отсчета измерительного инструмента. 1.1 Преимущества штангенциркуляШтангенциркуль механический является компактным и удобным для использования инструментом. Наличие трех видов концевых контролирующих мер помогает ему найти применения в большом количестве областей. Устройство имеет довольно высокий класс точности, что полезно как в частной, так и в производственной сфере. Шкала штангенциркуля выполнена непосредственно на металлическом корпусе, так что не стирается даже при длительном использовании. Прибор имеет только механические части, так что срок службы ничем не ограничивается и при аккуратном обращении все это может быть достаточно долго. Благодаря широкому разнообразию моделей всегда можно подобрать наиболее подходящую, тем более что стандартные могут использоваться во многих обыкновенных измерительных операциях. Штангенциркуль имеет фиксирующий механизм, позволяющий остановить показания в нужном положении. 1.2 Недостатки штангенциркуляШтангенциркуль имеет ограниченный диапазон измерений, которого порой не хватает для объемных деталей. Любые механические повреждения и деформации приводят к возникновению больших погрешностей и приведению инструмента в негодность. При хранении его нужно оберегать от влажности, попадания пыли, стружки и опилок. Точность измерения чувствительна к температурному воздействию, благодаря свойствам металла, из которого изготовлен штангенциркуль. 1.3 Классификация штангенциркулейСуществуют различные виды штангенциркулей, которые отличаются по различным параметрам. Видов этих изделий, согласно современным стандартам, насчитывается три, а вот типы штангенциркулей представлены в количестве восьми. Вид определяется тем, какая именно шкала индикатору у прибора. Таким образом, выделяют: (ШЦ) Нониусный – шкала нониуса штангенциркуля в котором является основным показателем определения размеров; (ШЦК) Циферблатный – в нем значение показывается на специальном циферблате; (ШЦЦ) Цифровой – здесь данные считывает специальное электронное устройство, которое выдает итоговый расчет на цифровое табло прибора. Также стоит отметить следующие разновидности: - ШЦ-1 – универсальный; - ШЦТ-1 – универсальный, губки у которого располагаются в одну сторону и изготавливаются из твердосплавных материалов; - ШЦ-2 -имеет рамку микрометрической подачи. Восемь различных типоразмеров определяют пределы возможных измерений прибора и зачастую не зависят от типа. 1.3.1 Штангенциркуль ШЦ-1Штангенциркуль ШЦ-1 показанный на рисунке 2, производится в основном из углеродистой стали и имеет хромовое покрытие. Он относится к одним из самых распространенных устройство для измерения среди профессионалов. Данная модель выпускается в двух различных вариантах классов точности. В первом значение отсчета по шкале нониуса составляет 0,05 мм, а во втором – 0,1 мм. Также встречаются изделия с метрической и дюймовой шкалой. На стандартной шкале, которая расположена на штанге устройства, располагаются целые значения в миллиметрах. Благодаря тому, что штангенциркуль ШЦ-1 имеет несколько способов измерения деталей, сфера его применения оказывается достаточно широкой. В первую очередь стоит отметить стандартные губки для измерения внешних поверхностей, которые в основном и используются в работе. Помимо этого здесь имеются губки для измерения внутренних поверхностей, которые помогают определить диаметр или длину отверстий. Штангенциркуль с глубиномером помогает определить глубину изделий, в пределах заданных его параметрами. При передвижении движущейся рамки по штанге, все вышеуказанные средства перемещаются одновременно и прямопропорционально друг другу, в строгом соответствии обозначенному на шкале значению.  Рисунок 2 – Штангенциркуль ШЦ-1 Штангенциркуль ШЦ-1 с двусторонним расположением губок для наружных и внутренних измерений и с линейкой для определения глубин (цена деления нониуса составляет 0,1 мм), показан на рисунке 3.  1 - штанга; 2 - рамка; 3 - нониус; 4 - губки для внутренних измерений; 5 - губки для наружных измерений; 6 - линейка глубиномера; 7 - шкала штанги; 8 - зажим рамки Рисунок 3 – Штангенциркуль ШЦ-1 Штангенциркуль ШЦ 1-125 имеет двустороннее расположение губок, также как и схожая модель ШЦ-2, но при этом не используется для разметки деталей. Это самая простая, а также самая востребованная модель, выпускающаяся в нескольких вариантах, отличающихся по конструкции и предельным размерам измерения. Данные приборы часто используются в сфере производства инструментов, в ремонте, машиностроении, токарных и слесарных мастерских и прочих местах, где требуется высокая точность измерения. Его также можно постараться использовать в качестве контролера для сравнения размеров, так как здесь есть фиксирующий винт для удерживания заданного размера. Штангенциркуль 150 мм выпускается согласно ГОСТ 166-89. Штангенциркуль с глубиномером 150 мм является довольно простым в использовании, если речь идет о получении значения целых миллиметров. С сотыми и десятыми долями дело обстоит сложнее, так как тут уже нужно знать, как пользоваться штангенциркулем. Основная задача состоит в применении нониуса, по которому нужно вычислить полученное точное значение. Для начала следует правильно сделать замер. Перед использованием следует убедиться в целостности конструкции и работоспособности всех частей инструмента. Затем, совершить измерение при помощи верхних и нижних губок, или же глубиномера, доведя ограничители до предела, а потом зафиксировав полученные данные при помощи специального механизма. Данные правила относятся ко всем разновидностям и не важно, используете вы штангенциркуль ШЦ 150 или же штангенциркуль 125 мм. Далее следует заняться снятием показаний. Со шкалой, расположенной на штанге, проблем не должно возникать, так как она показывает целые значения миллиметров, как и обыкновенная линейка. К полученному на ней значению нужно добавить результаты с нониуса. Для этого следует выяснить, какая по счету черта на нем совпадает с целым значением на штанге. Если первая, то размер получился в целых числах. Каждая последующая добавляет доли, в соответствии с величиной своего шага. Таким образом, к примеру, если четвертая черта на инструменте второго класса точности совпадает с целым значением на другой шкале, то к полученному значению следует прибавить 0,3 мм, так как шаг равняется 0,1 мм и первая черта является нулем. В аналогичной ситуации с прибором первого класса точности к значению следовало бы прибавить 0,15 мм, так как там шаг равняет 0,05 мм. Перед использованием, а также по окончании измерительных операций следует протирать прибор при помощи сухих салфеток. Чтобы не было опасности травматизма из-за острых концов, следует с особой осторожностью использовать острые губки изделия. Штангенциркуль 200 мм не стоит допускать в работу на ходу станка, а также при вращении детали или движении режущего инструмента. Устройство рекомендуется использовать при температуре в пределах от +10 до +35 градусов Цельсия, так как температурная погрешность при других значениях может оказать влияние на получение итогового размера. Если инструмент показался влажным, на нем скопился конденсат или он попал в жидкость, то его следует обдуть горячим воздухом, чтобы высушить. В нерабочее время его не стоит хранить в местах, где скапливается пыль, попадают стружки или опилки. Также следует оберегать от ударов, падений и прочих негативных факторов, которые могут привести к поломке определенных частей, а также деформации. Соблюдение всех правил эксплуатации позволит прослужить изделию долгое время, что может составлять несколько десятилетий, так как срок работы механических инструментов практически ни чем не ограничен. Чтобы на поверхности не образовалось никакого налета, следует протирать инструмент водно-щелочным раствором. Хранить его стоит только в футляре, который идет в комплекте. Поверка, или же калибровка, изделия производится согласно ГОСТ 8.113-85 или МП-01. 04-2009. Интервал поверки устанавливается на каждом предприятии индивидуально, причем для каждого отдела, где используются инструменты, так как это зависит от интенсивности использования. Но при этом данный показатель должен быть не реже, чем один раз за год. Первичная поверка является ведомственной. 1.3.2 Штангенциркуль ШЦ-2Штангенциркуль ШЦ-2 показанный на рисунке 4, является широко распространенным в профессиональной среде измерительным инструментом, который применяется в таких сферах, как машиностроение, инструментальное производство, различные мастерские и так далее. Благодаря своим уникальным свойствам, которые помогают совершать несколько типов измерений при помощи всего одного инструмента, сфера его использования является действительно широкой. К основным функциям, которыми обладает данное изделие, можно отнести: - измерение внешних размеров – стандартная функция, которой обладают многие измерительные инструменты. Для этого используются нижние губки устройства. - измерение внутренних размеров – с помощью специальных губок, которые находятся сверху инструмента. Они погружаются внутрь заготовки и разводятся до предела. - измерение глубины – штангенциркуль ШЦ-2 имеет в торце стержень, который выдвигается при передвижении подвижной рамки. Он погружается внутрь до упора, что и помогает определить глубину.  Рисунок 4 – Штангенциркуль ШЦ-2 Строение штангенциркуль ШЦ-2 показано на рисунке 5.  1 - штанга; 2 - рамка; 3 - нониус; 4 - подвижные измерительные губки; 5 - неподвижные измерительные губки; 6 - рамка микрометрической подачи; 7 - гайка и винт микрометрической подачи рамки; 8 - зажим рамки микрометрической подачи; 9 - зажим рамки Рисунок 2 – Штангенциркуль ШЦ-2 Также данные изделия используются для разметки заготовок, в отличие от тех же ШЦ-1, которые также они имеют разностороннее расположение губок, но при этом менее функциональны. Штангенциркуль нониусный изготавливается из углеродистой стали. Для защиты он имеет хромированное покрытие. Эти изделия могут относиться к первому или второму классу точности. Это можно определить по шагу нониуса, который составляет 0,05 и 0,1 мм соответственно. Кроме этого они могут отличаться по шкале, которая представлена в метрической или дюймовой системе. В любом случае, целые значения располагаются на штанге, а дольные на нониусе. С учетом того, что штангенциркуль ШЦ-2 обладает несколькими видами измерения длины, его можно встретить в различных областях, так как подобная универсальность проявляется далеко не во всех устройствах. Передвижение всех измерительных частей идет одновременно, что обеспечивает точность снятия показаний. Для фиксации полученных данных на приборе используется специальный винт. Штангенциркуль ШЦ-2 250 производится по ГОСТ 166-89. Использование измерительного инструмента мало чем отличается от других моделей. После проведения замера следует зафиксировать его и снять показания целых частей со шкалы на штанге, а также доли с нониуса, после чего сложить их. Чтобы определиться со значением нониуса, требуется вычислить, какая именно по счету его черта совпадает с целым значением на шкале штанги. Первая черта является нулевой отметкой, и если совпадает именно она, то ничего добавлять не нужно. Если же совпадает, к примеру, пятая, то здесь следует добавить значение, равное сумме четырех делений. Для инструментов с первым классом точности это будет 0,2 мм, а со второй – 0,4 мм, так как шаг у них имеет цену в 0,05 мм и 0,1 мм соответственно. Штангенциркуль 250 мм имеет особые условия к использованию, чтобы он смог проработать как можно более долгое время. Перед каждым использованием, а также после него, инструмент требуется протирать салфетками, чтобы убрать возможные скопления влаги, пыли и налета. На поверхности прибора имеется несколько острых частей, так что во время использования операции требуется проводить крайне аккуратно, чтобы избежать травматизма. Не следует приступать к работе на ходу станка, при рабочем состоянии режущих частей или при любом другом виде движения измеряемых деталей. Температурный режим использования должен составлять примерно от +10 до +35 градусов. В этом диапазоне минимальная температурная погрешность устройства. Если во время работы инструмент каким-то образом стал влажным, то его нужно высушить сухими струями воздуха. Хранить требуется только в специальном чехле или футляре и избегать мест скопления конденсата, пыли, стружки, опилок и прочих посторонних негативных предметов. Не стоит допускать падения и ударов, что может привести к деформации и выводу прибора из строя. Если штангенциркуль 250 начинает покрываться налетом, то его следует обработать водно-щелочным раствором. Первичная поверка – ведомственная. При штатном использовании на предприятии частота этой операции определяется самим предприятием, так как в каждом случае может быть различная интенсивность задействования прибора. Но проходить поверка должна не реже, чем раз в год. При этом следует руководствоваться нормативными документами МП-01.04-2009 и ГОСТ 8.113-85. 1.3.3 Штангенциркуль ШЦ-3Штангенциркуль ШЦ-3 показанный на рисунке 6, является весьма распространенным инструментом среди профессионалов. В частной сфере он редко встречается, так как его размеры не находят применения в этой области, но в производстве, в таких отраслях как машиностроение, ремонт, изготовление инструментов и в различных мастерских, эти инструменты встречаются нередко. По-своему, это уникальный инструмент, у которого имеется целых три способа измерять различные поверхности и отверстия, в том числе и их диаметры. Среди них есть: - измерение глубины. Для этого применяется глубиномер, находящийся в торце устройства. Это стержень, длиною как высший предел измерения инструмента. Он погружается в отверстие, пока не упрется в его глухой конец. - измерение внутренних размеров. Благодаря наличию специальных губок, которые находятся сверху штанги, и которые необходимо погружать вглубь заготовки, можно получить размер внутренней поверхности изделия. Для этого следует развести губки до предела, пока они не упрутся в стенки детали. - измерение внешних размеров. Стандартная операция при помощи нижних губок. Она является одной из наиболее часто используемых и достаточно простых в применении.  Рисунок 6 – Штангенциркуль ШЦ-3 Эта же модель, как и ШЦ-2, может использоваться для разметки заготовок, но в отличие от нее, здесь конструктивно предусмотрено одностороннее расположение губок. Материалом изготовления здесь выступает углеродистая сталь. В качестве защиты инструмент покрывается хромом. Штангенциркуль 500 может быть изготовлен в двух классах точности. Они определяются ценой деления на нониусе. Для первого класса точности одно значение дополнительной шкалы составляет 0,05 мм, а для второго – 0,1 мм, что для таких пределов измерения является весьма высоким показателем качества. Также проявляются и в системе измерения, так как встречаются не только метрические, но и дюймовые приборы. В любом исполнении, все целые значения нанесены на шкалу, что расположена на штанге, а дольные определяются нониусом. Строение штангенциркуль ШЦ-3 показано на рисунке 7.  1 - штанга; 2 - рамка; 3 - нониус; 4 - губка штанги; 5 - губка рамки; 6 - гайка и винт микрометрической подачи; 7 - зажим рамки; 8 - зажим рамки микрометрической подачи Рисунок 7 – Штангенциркуль ШЦ-3 Штангенциркуль 500 мм является действительно универсальным устройством, благодаря нескольким возможностям совершать измерения. Это позволяет встретить его во многих производственных сферах. Если требуется зафиксировать данные на приборе во время какого-либо измерения, то следует воспользоваться специальным фиксирующим винтом. Измерительный инструмент производится согласно ГОСТ 166-89. Для продуктивной работы требуется знать, как правильно измерять штангенциркулем. Основные принципы совпадают с другими моделями, такими как ШЦ-1 и прочие. Когда измерительные поверхности устройства уперлись в заготовку, то можно зафиксировать данные при помощи винта и снимать полученные показания. Для этого требуется сложить значения, полученные на шкале штанги, а также на нониусе. Основная шкала показывает целые значения, к которым требуется добавить доли с дополнительной. Нониус имеет ряд насечек, первая из которых является нулевой. Чтобы определить, какая доля миллиметра здесь присутствие, требуется найти, какая из насечек совпадает с целым значением на основной шкале. Если ею является первая, то это значение равняется нулю. С каждой последующей следует добавлять их в том значении, которое соответствует цене деления. Для первого класса точности это составляет 0,05 мм, а для второго – 0,1 мм. Штангенциркуль 500 мм требуется использовать в соответствии с предписанными правилами и тогда он будет служить максимально долго и не обретет большую погрешность в измерениях. Для этого нужно регулярно протирать прибор сухими салфетками, а для избегания появления налета – обрабатывать водно-щелочным раствором. При попадании его в воду, требуется высушить горячей струей воздуха. Обращение должно быть аккуратным, чтобы избежать травматизма от острых частей инструмента, ведь штангенциркуль большой и массивный. Измерения стоит проводить только для статических деталей и избегать измерений в движении. Лучше всего работать в температурном диапазоне от +10 до +35 градусов Цельсия, так как здесь температурная погрешность практически не влияет на показания. Хранение должно производится в специальном футляре, закрытом от всех посторонних воздействий. Желательно избегать ударов, падений и прочих механических воздействий, что приводят к деформации. К нормативным актам, ответственным за поверку данного устройства, относятся ГОСТ 8.113-85 и МП-01.04-2009. Первичная поверка является ведомственной. Данную процедуру следует проводить не реже раза в год, но все это остается на усмотрение предприятия, использующего прибор. 1.3.4 Циферблатный штангенциркульЦиферблатный штангенциркуль показанный на рисунке 8, имеет аналогичную конструкцию, однако в нем нониус заменен механической измерительной головкой — подвижной рамкой с круговым циферблатом и шестереночным приводом стрелки. На штанге размещена зубчатая рейка, имеющая зацепление с шестерней измерительной головки. При движении головки по штанге шестерня вращается по рейке, пройденное шестерней расстояние отмечается перемещением стрелки по циферблату. Данный штангенциркуль не утомляет глаз (не нужно искать совмещения штрихов на основной и вспомогательной шкалах) и сокращает время работы. Инструмент имеет циферблат, который гораздо быстрее и удобнее для снятия показаний. Обозначается как ШЦК. Не производится никаких исчислений – достаточно посмотреть на стрелки, чтобы узнать размеры детали. Цена деления круговой шкалы, то это 0,02; 0,05; 0,1.  Рисунок 8 – Циферблатный штангенциркуль Штангенциркуль ШЦК-I с двусторонним расположением губок с отсчетом по круговой шкале предназначен для измерения наружных и внутренних размеров, а также для измерения глубин, Применяется для измерений, не требующих высокой точности, абсолютным методом. Допускается оснащать штангенциркули приспособлениями или вспомогательными измерительными поверхностями для расширения функциональных возможностей (измерения высот, уступов и др.). Наружные измерения производятся с помощью нижних губок, внутренние – с помощью острых губок, глубина – с помощью глубиномера. Температура рабочего пространства в процессе измерения должна быть (20±15)˚С. Относительная влажность воздуха не более 80% при температуре 25˚С. Содержание в окружающей среде агрессивных газов и паров не допускается. Хранить штангенциркуль в футляре в сухом отапливаемом помещении при температуре воздуха от +5 до +40˚С и относительной влажности не более 80% при температуре +20˚С. При длительном хранении изделия, во избежание возникновения коррозии помимо смазки штангенциркуля маслом, его необходимо завернуть в бумагу с водоотталкивающей пропиткой. Воздух в помещении не должен содержать примесей агрессивных паров и газов. Поверка штангенциркуля должна производиться методами и средствами, указанными в ГОСТ 8113 и МИ 1384. Межповерочный интервал устанавливается потребителем, в зависимости от интенсивности эксплуатации штангенциркуля. 1.3.5 Штангенциркуль электронный (цифровой)Электронный штангенциркуль показанный на рисунке 9 можно отнести к сфере универсальных современных приборов, которые имеют электронное расчетное устройство для снятия показаний и цифровое табло для его отображений. Такая техника, несмотря на относительно высокую стоимость, хорошо замещает механические аналоги в машиностроительном и инструментальном производстве, а также среди профессионалов в частной сфере. Они встречаются в ремонтных мастерских и прочих местах, где есть необходимость измерять детали с высокой точностью. Несмотря на то, что микрометр имеет более высокий класс точности, благодаря большим ограничениям по диапазону измерения и меньшему удобству использования, он не нашел столь широкого распространения. Штангенциркуль электронный может применяться для получения наружных и внутренних размеров изделий, а если электронный штангенциркуль с глубиномером, то можно определять глубину некоторых отверстий. Диапазон измерений может составлять от предела в 125 мм и выше, в зависимости от модели. Как правило, в этих параметрах они полностью совпадаю со стандартным механическим штангенциркулем. Некоторые модели применяются для разметки деталей при технических работах.  Рисунок 9 – штангенциркуль электронный (цифровой) Штангенциркуль электронный может применяться для получения наружных и внутренних размеров изделий, а если электронный штангенциркуль с глубиномером, то можно определять глубину некоторых отверстий. Диапазон измерений может составлять от предела в 125 мм и выше, в зависимости от модели. Как правило, в этих параметрах они полностью совпадаю со стандартным механическим штангенциркулем. Некоторые модели применяются для разметки деталей при технических работах. Как и в стандартных моделях цифровой штангенциркуль применяет прямой метод измерения. Таким образом, можно получить максимально точное значение размеров заготовки, зажатой в деталь. Чтобы получить точное значение при нужном виде измерения, в приборе имеется три контролирующие системы. Первой являются губки для определения вешних размеров детали. Во время измерения они зажимают ее, фиксируя в одном положении, для чего требуется приложить некоторое усилие, и цифровое табло выдает полеченное значение. Второй системой являются губки для измерения внутренних размеров. Измерительные поверхности у них располагаются в другую сторону и для измерения их требуется развести до упора к поверхности стенок заготовки, чтобы получить фактическое значение размеров. Третьей системой является глубиномер, который предназначен для погружения внутрь деталей. Это металлический стержень, конец которого должен упереться в дно, чтобы определить глубину изделия. Штангенциркуль электронный может измерять значения с точностью до 0,1; 0,05 и 0,01 мм, в зависимости от конкретной модели. В любом случае, результаты отображаются мгновенно, так что не нужно долго рассчитывать все по шкале нониуса. Данные изделия производятся согласно ГОСТ 166-89. Несомненным преимуществом является то, что циферблатные штангенциркуль сразу отображает полученные значения. В производственной сфере это незаменимое свойство, так как скорость работы там играет большое значение. Это также облегчает условия работы для новичков, так как не нужно дополнительно изучать, как пользоваться штангенциркулем механического типа. Благодаря наличию нескольких систем измерения устройство может применять в совершенно различных сферах, так как мало какое другое устройство способно одновременно измерять глубину, внутренние и внешние размеры, тем более с таким высоким классом точности. Габариты изделия, как правило, относительно небольшие, что отображается на его массе. Таким образом, при использовании в труднодоступных местах не возникает неудобств. Штангенциркуль электронный имеет некоторые дополнительные функции, такие как «запоминание последних данных», «перевод значений из метрической системы в дюймовую и наоборот», «присоединение к внешним устройствам для передачи данных» и так далее. Работа электронного штангенциркуля зависит от источника питания, что порой может лишить прибор работоспособности в самый неподходящий момент. Также стоимость инструмента значительно выше, чем у механических аналогов, что переводит их в сферу преимущественно профессионального применения. Электронный штангенциркуль 150 мм очень чувствителен к вибрациям, механическим ударам, падениям и повышенной влажности, так как все это влияет на работу электронного считывающего устройства, которое может выйти из строя. Программные сбои также могут сделать прибор неработоспособным. Принцип работы устройства основан на использовании цифрового нониуса. В нем применяется емкостная матрица с кодером. Иначе говоря, здесь используются два стандартных конденсатора, которые включаются последовательно, при этом верхняя пластина работает как общий электрод. Тут используется несколько пластин, для того чтобы сформировать емкостной массив. Это помогает точно чувствовать все перемещения датчика. В качестве ротора выступает ползунок. Статор располагается в металлической линейке. На подвижной части располагается экран с ползунком. В практическом применении штангенциркуль ШЦЦ мало чем отличается от других типов, так как тут требуется с нулевого положения раздвинуть губки до того предела, чтобы зафиксировать положение детали, приложив некоторое усилие для точности показаний. Расстояние, отделяющее положение при упоре в поверхность детали измерения и будет являться ее размером. Штангенциркуль электронный 300 имеет такие же правила использования, как и в механическом устройстве. Если требуется измерить внутренний диаметр, то губки прибора вставляются в отверстие заготовки, после чего нужно их развести до предела, пока они не будут упираться в стенки. Полученный результат сразу же будет отображаться на цифровом табло. При измерении глубины требуется упереть торец в один конце заготовки, который и будет началом отсчета, а стержень глубиномера, который выходит из этого торца, погружать до упора в дно, что и поможет определить нужный размер. Размер стержня соответствует верхнему пределу измерений прибора. При определении наружных размеров, соответствующие губки следует сначала отвести на нужное расстояние, поместить между ними заготовку и свести до упора. Выведенное на табло значение и будет искомым размером. 2 МикрометрМикрометр является универсальным измерительным прибором, который предназначается для получения линейных размеров измеряемой детали. Вне зависимости от того, используется здесь относительный или абсолютный принцип измерения, все они производятся контактным методом. Сфера измерений практически у всех приборов, лежит в области относительно небольших размеров, так как сам микрометр работает с высокой точность, вплоть до тысячных долей миллиметра. В зависимости от применяемой модели погрешность может составлять от 2 до 50 мкм. Создается микрометр по ГОСТ 6507 90. Область применения устройства очень широка, так как он очень удобен и практичен. Зачастую он имеет небольшие размеры, поэтому, его можно встретить как при использовании в домашних условиях, так и в лабораториях по контролю качества, инструментальных мастерских, в машиностроении, столярных и слесарных мастерских. Их применяют для контроля толщины проводов, стенок деталей, металлических листов и так далее. Мало какой измерительный инструмент может работать в подобном диапазоне с заданной точностью. Несмотря на разнообразие моделей, каждая из которых предназначается для особых целей, принцип действия у них оказывается весьма схожим. Он основан на перемещении винта, который располагается вдоль оси прибора в гайке, закрепленной неподвижно. Перемещение совершается пропорционально углу, который он проходит вокруг оси. Полный оборот отображается на шкале, которая располагается на стебле. Он показывает 1 мм пройденного пути. Доли показываются на барабане, который показывает данные с точностью до 0,01 мм. В зависимости от конкретной модели в данных могут быть некоторые различия. В комплекте зачастую идут эталоны, по которым можно поверить прибор перед использованием. Для каждого диапазона используются свои эталоны, ведь пределы измерений микрометра могут отличаться в несколько раз. 2.1 Преимущества микрометраМикрометр не зря стал одним из самых распространенных средств для получения сверхточных линейных размеров деталей. Шаг микрометра в 0,01 мм позволяет применять микрометр в самых разнообразных сферах. Благодаря своим небольшим размерам он легко переносится и всегда может находиться под рукой. Как и другие механические приспособления, при должном уходе он сможет проработать очень длительный срок эксплуатации. Он легок в поверке, которую желательно производить перед каждым использованием. Некоторые современные модели могут сразу подключаться к компьютеру, чтобы вносить туда данные об измерении, упрощая дальнейшие расчеты. 2.2 Недостатки микрометраСложность заключается в считывании данных, так как не каждый человек умеет правильно пользовать микрометром. Здесь имеются три шкалы, каждая из которых показывает свои данные, так что их нужно складывать для получения итогового результата. Любой микрометр имеет ограничение по диапазону использования, что также создает сложности при использовании, поэтому, иногда приходится иметь несколько устройств, если речь идет о производстве. Сложная конструкция и множество деталей хоть и позволят повысить точность и уменьшить погрешность, но делают их практически не ремонтируемыми. 2.3 Устройство и применение микрометровКак универсальный измерительный инструмент применение микрометра возможно в любой области, где необходимо определение линейных размеров с точностью от 2 мкм. Это, в первую очередь, механическая обработка деталей, точная сборка узлов и механизмов, настройка работы промышленного оборудования и мн. другое. Устройство микрометра достаточно простое и показано на рисунке 10.  1 - опорная стойка; 2 - винт, 3 - неподвижная гайка; 4 - неподвижный стебель; 5 - измерительный барабан; 6 - трещетка Рисунок 10 – Микрометр В конструкцию инструмента входит всего три основных элемента: -рама в виде полукруга оснащенная опорной стойкой (1) для фиксации измеряемой детали; -ручка, оснащенная трещоткой (6), неподвижным стеблем (4) со шкалой и измерительным барабаном (5); -винт (2) с неподвижной гайкой (3) для измерения линейных величин. Замер с помощью микрометра выполняется посредством перемещения винта в неподвижной гайке. По углу оборота винта и определяется перемещение и рассчитывается линейный размер. Количество полных оборотов указано на стебле, доли – по круговой шкале на барабане. Инструмент также оснащен устройством кольцевой гайкой для фиксации. Для обеспечения точности измерений передвижение микрометрического винта не должно превышать 25 мм. Поэтому микрометры выпускаются в пределах 0–25, 25–50 мм и т. д., до 300 мм, с дальнейшим шагом 100 мм. - 300–400, 400–500 и т. д. 2.4 Принцип действия микрометровДля примера возьмём обычные механические гладкие микрометры, получившие наиболее широкое применение. Данный инструмент позволяет производить замер абсолютным и относительным способом. При абсолютном замере измеряемая деталь размещается между опорной стойкой и передвижным винтом. Полученный размер можно определить непосредственно по шкале. При относительном измерении определяется размер рядом распложенных предметов и затем вычисляется нужный параметр. Сам замер производится в следующей последовательности: 1. Проверить точность прибора. Необходимо закрутить винт и проверить – совпадает ли нулевая отметка на шкале барабана с горизонтальным штрихом на стебле. 2. Если предел измерений более 25 мм, то для проверки необходимо использовать эталонные меры. 3. При несовпадении меток необходимо отрегулировать стебель специальным ключом (входит в комплект). 4. Перед началом измерения винт выкручивается до размера немного более размера детали. 5. Измеряемая деталь размещается между винтом и неподвижным упором. 6. Винт необходимо зажать с помощью трещотки до характерного звука срабатывания – трещотка начинает проворачиваться, закрутка микровинта останавливается после 3 щелчков. 7. Определяем показание по трем шкалам. Первые две расположены на стебле и одна на барабане. По штрихам в верхней части шкалы определяется количество полных миллиметров. К ним прибавляем, если возможно, половину второй шкалы, т. е. ещё 0,5 мм. 8. В завершение прибавляем значение со шкалы барабана в соответствие с ценой деления шкалы, например 0,01 мм. 9. Окончательный итог определяется суммированием всех трех показаний. 10. Для получения максимально точного результата рекомендуется проведение нескольких замеров с расчетом среднего значения. 2.5 Типы микрометровДля различных объектов измерения выпускаются следующие типы микрометров: 1. Микрометры листовые – для замера толщины листов. 2. Гладкие микрометры – для определения размера предметов с гладкой поверхностью. 3. Микрометры рычажные – оснащены рычажно-зубчатой головкой для замера изделий со сложной конфигурацией. 4. Трубные микрометры – для определения размеров стен труб. 5. Проволочные и резьбомерные – для замера тонких изделий. 6. Цифровые микрометры – оснащены электронной системой определения размера и цифровой шкалой. ЗаключениеИзмерения производятся при помощи специальных технических средств опытным путем. В такой отрасли промышленности, как самолетостроение, без проведения разнообразных измерений обойтись совершенно невозможно. От того, с какой точностью они осуществляются, в результате напрямую зависит качество выпускаемой продукции. Что касается значений точности измерений, то на современных машиностроительных предприятиях она, как правило, в пределах от 0,001 миллиметра до 0,1 миллиметра. Для того чтобы быстро и с минимальными погрешностями производить технические измерения, используются специализированные приборы и конструкции. Штангенциркуль широко распространенный и активно используемый в технике мерительный инструмент устроен намного сложнее, чем металлическая линейка, и обеспечивает гораздо более высокую точность измерений. Штангенциркуль состоит из таких основных частей, как линейка-штанга, на грани которой нанесена основная шкала с равноудалёнными делениями через 1 миллиметр, и нониус – отсчетное приспособление с дополнительной штриховой шкалой. Штангенциркули используются для осуществления измерений как наружных, так и внутренних размеров деталей, а также глубин отверстий. Кроме того, их применяют для производства различных разметочных работ. Микрометр предназначается для того, чтобы производить достаточно точные измерения малых линейных размеров. Максимальный предел измерений современных микрометров достигает 600 миллиметров, а точность – 0,01 миллиметра. Список использованных источников1 ГОСТ 166-89. Штангенциркули. Технические условия. – Взамен ГОСТ 166-80 ; введ. 1991-01-01. – М.: ИПК Издательство стандартов, 2003. – 11 с. 2 ГОСТ 6507 90. Микрометры. Технические условия. – Взамен ГОСТ 6507-78 ; введен 1991-01-01. – М.: ИПК Издательство стандартов, 2004. – 12 с. 3 Раннев, Г.Г. Методы и средства измерений : учебник для вузов / Г.Г. Раннев, А.П. Тарасенко. – 3-е изд., стер. – М. : Издательский центр «Академия», 2006. – 336 с. 4 Контрольно-измерительные приборы и инструменты : учебное пособие / С.А. Зайцев, Д.Д. Грибанов, А.Н. Толстов, Р.В. Меркулов. – М. : Издательский центр «Академия», 2006. – 464 с. |