линолеум. Отдел мат линолеум. 1 Характеристика и свойства строительного материала 2 Номенклатура продукции

Скачать 1.23 Mb. Скачать 1.23 Mb.

|

|

Содержание

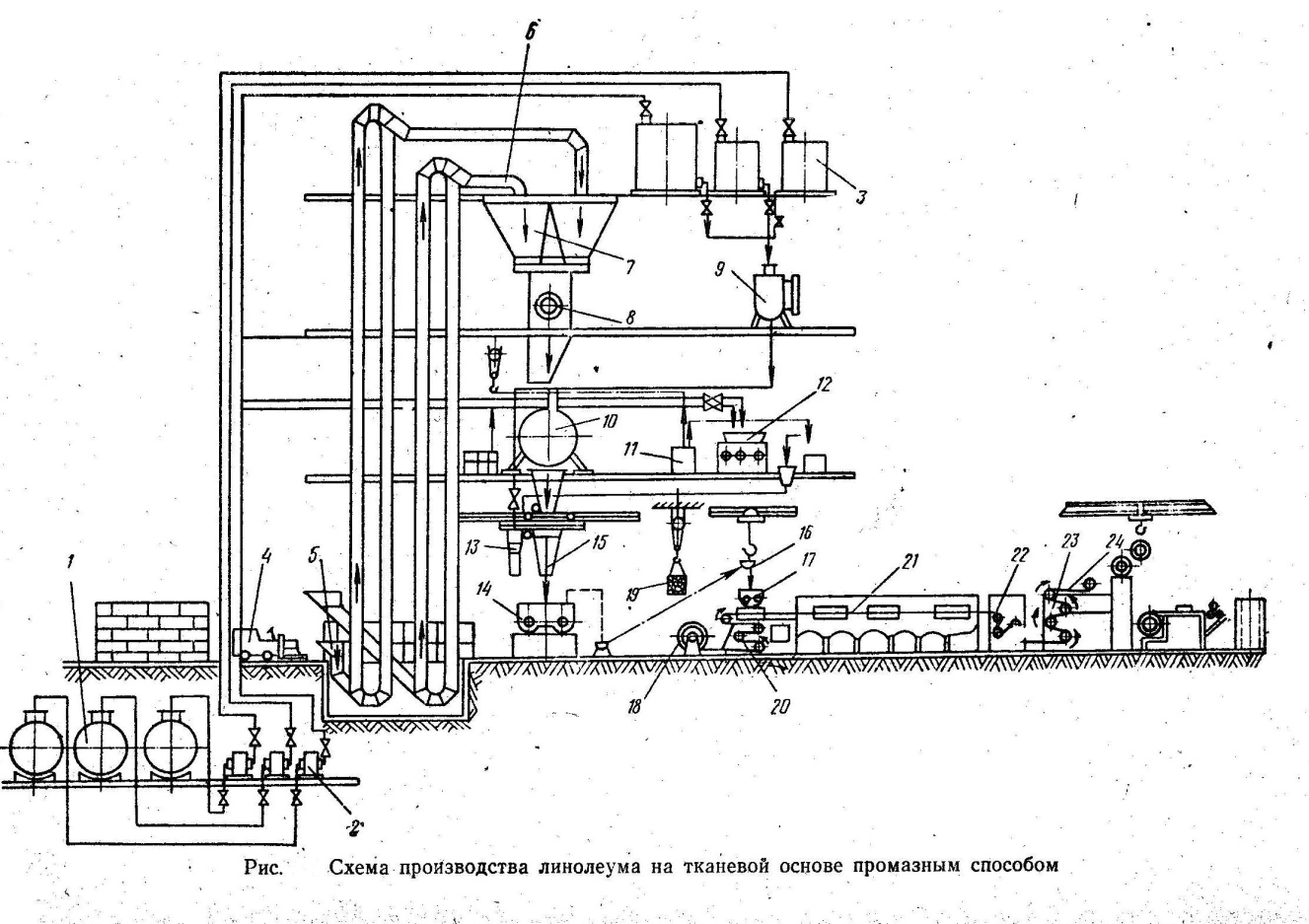

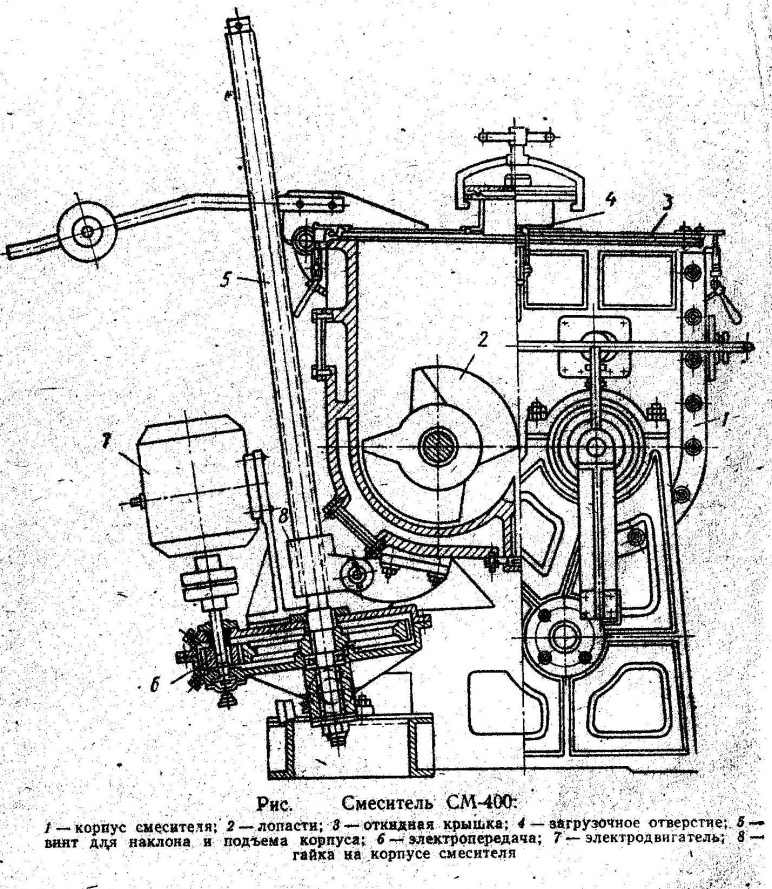

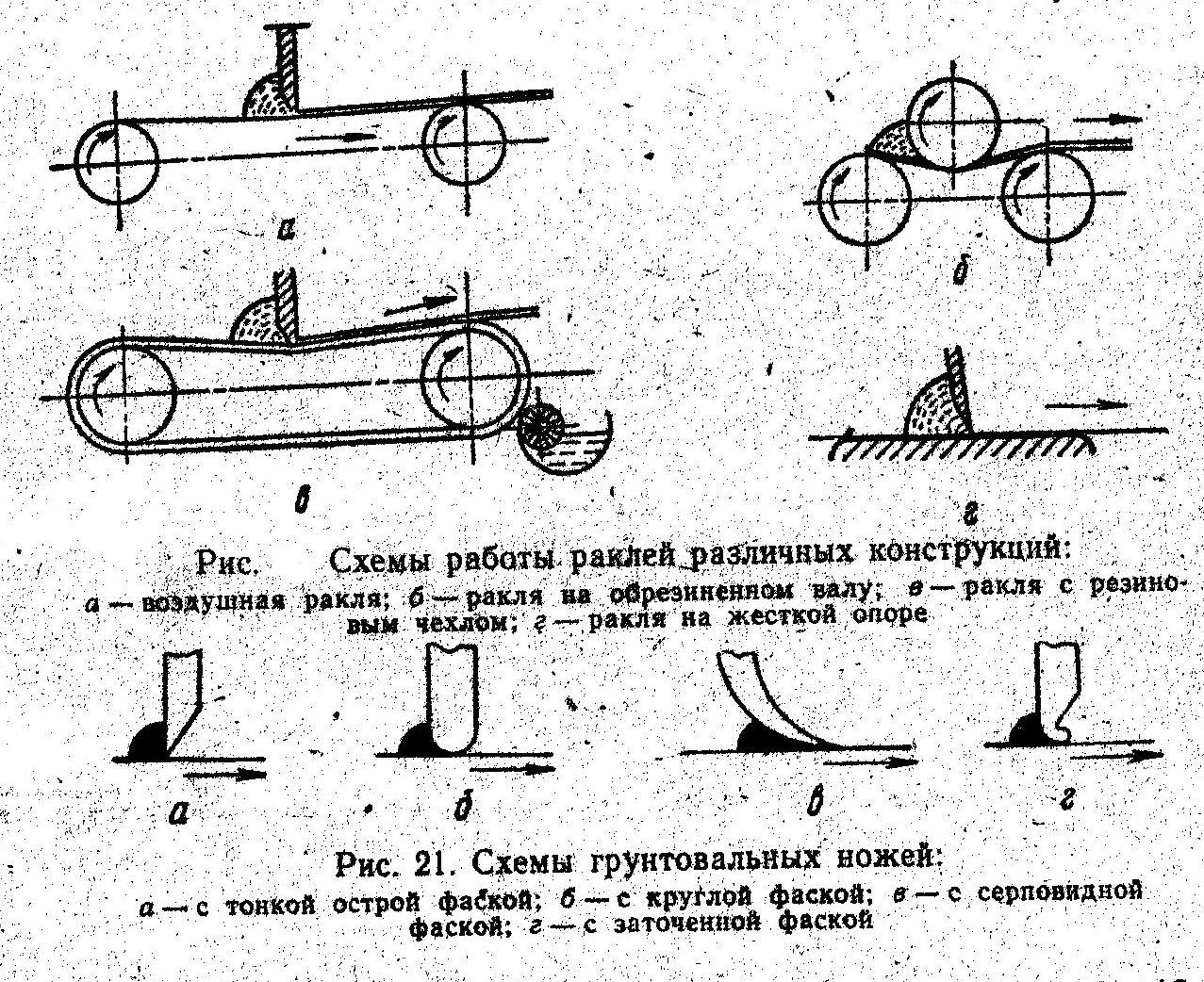

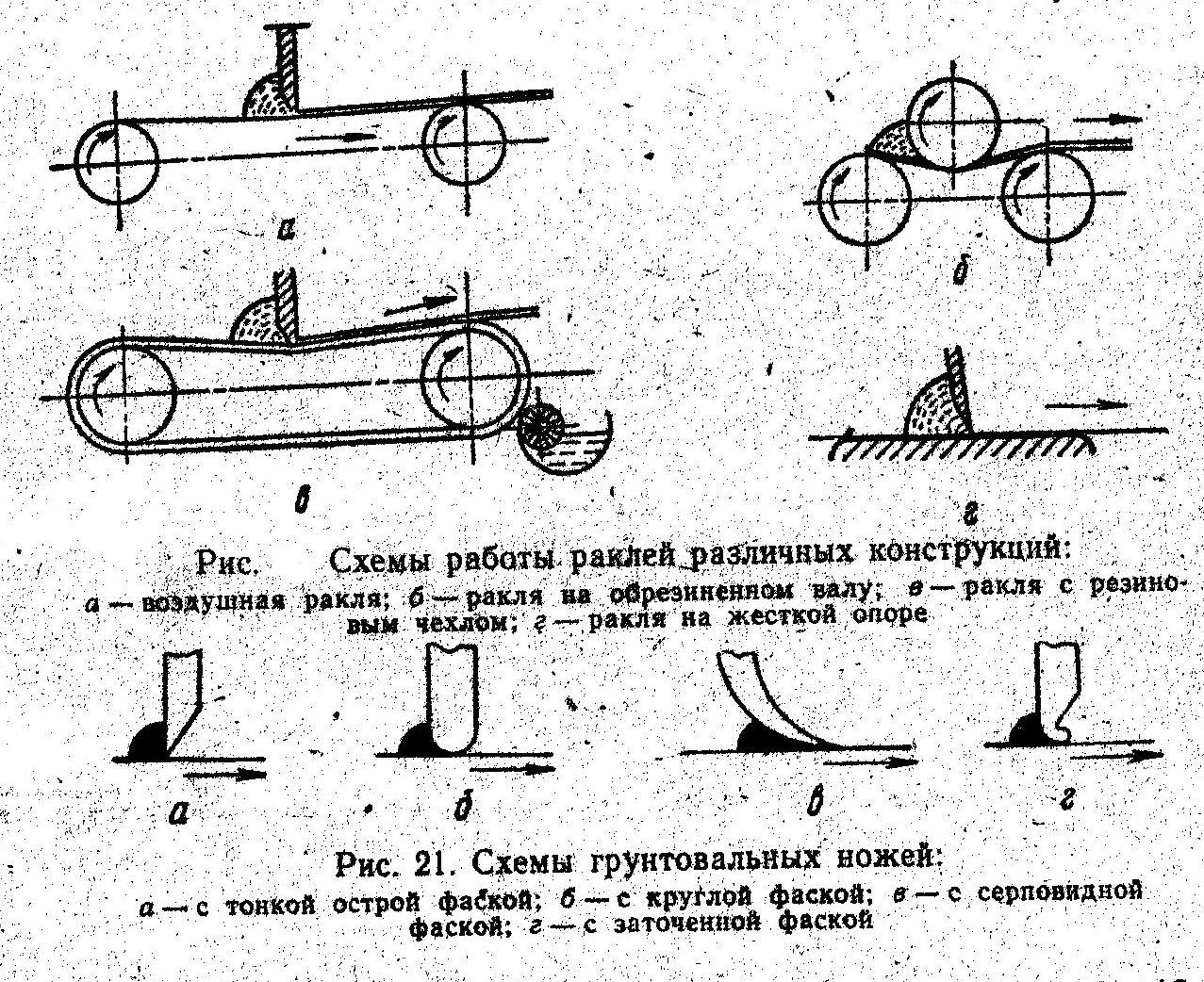

Введение Для настилки полов применяют рулонные и плиточные материалы, а также устраивают монолитные (бесшовные) покрытия. Полимерные материалы для полов должны быть достаточно прочными как на истирание, так и на ударные воздействия, мало поглощать воду и не набухать при увлажнении, не содержать токсичных примесей и иметь прочную, красивую окраску. Стоимость таких покрытий для полов, несмотря на весьма высокую стоимость полимерного сырья, находится на уровне стоимости дощатых полов. Полимерные рулонные материалы классифицируют по основному сырью, структуре, жесткости и внешнему виду. Качество полимерных материалов для полов оценивают по физико-механическим свойствам, геометрическим размерам, санитарно-гигиеническим требованиям и эстетическим качествам. В конце прошлого столетия рулонные материалы начали применять для устройства полов в жилищном строительстве. Синтетические полимеры и их сочетания - почти полностью вытеснили в производстве линолеума дорогостоящие и дефицитные растительные масла, что в значительной мере расширило сырьевую базу. Бесшовные линолеумные покрытия или с минимальным количеством швов очень гигиеничны, износоустойчивы, эластичны, долговечны и легко моются. При правильной настилке и эксплуатации линолеума срок его службы превышает 10 лет. Применение линолеумных покрытий для полов повышает производительность труда строителей по сравнению с дощатыми в 5—6 раз. Линолеум используют в жилых, общественных и производственных зданиях. Наибольшее применение имеет линолеум на основе поливинилхлорида. Технология линолеума каждого вида различна, и для его изготовления необходимы особые машины и оборудование. Для производства линолеума применяют разнообразное сырье — полимерное связующее и большое число наполнителей — тальк, мел, барит, каолин, асбест, пробку, древесную муку и др. Различные химикаты используют в качестве пластификаторов, стабилизаторов, катализаторов, антипиренов, антисептиков и водоотталкивающих средств; многочисленные красители (пигменты), как минеральные, так и органические, вводят для окраски линолеумной массы. Укладывают линолеум на жесткое, хорошо подготовленное, ровное, чистое и обязательно сухое основание и приклеивают различными мастиками в зависимости от сорта линолеума и материала основания. Чаще всего для укладки линолеума применяют битумные и казеиново-цементные мастики. В редких случаях линолеум допускается укладывать без приклеивающих мастик — насухо, с зажимом плинтусами у стен. Линолеумные полы следует предохранять от ударных воздействий и местных перегрузок, а во избежание появления вмятин рекомендуется ставить прокладки под ножки тяжелой мебели, роялей, холодильников и пр[1]. Характеристика и свойства строительного материала История возникновения линолеума 1627 год ознаменовался появлением «промасленного полотна», которое являлось далёким предком линолеума. Хотя ещё задолго до этого методом промасливания ткани древние викинги придавали парусам своих драккаров дополнительную прочность и защиту от воды. Около века спустя зафиксировано её применение в качестве напольного покрытия. Натан Смит запатентовал этот материал в 1763 году с таким описанием: «…на ткани находится покрывающая ее масса из смеси смолы, живицы, испанского коричневого красителя, пчелиного воска и льняного масла, которая наносится в горячем состоянии». В 1843 году впервые упоминается добавление молотой пробки при производстве полотна. Так появился камптуликон (от греческого слова «кампто» — буквально — «я сгибаюсь»). Камптуликон был уже прямым предшественником линолеума. Новый материал стремительно обретал популярность, но 10 июня 1846 года Робертом Уильямом Томсоном запатентована первая в мире автомобильная шина, что вызвало огромный скачок цен на каучук, который применялся для производства камптуликона. Производители стали искать замену стремительно подорожавшему сырью. Заменителем каучука стали льняное масло и льняная олифа (позднее её заменил линоксин). 19 декабря 1863 года весьма расторопный англичанин Фредерик Уолтон, получает патент № 209/1860, на производство линолеума. По сути это тот же камптуликон, но в его ингредиентах уже нет каучука. Название материала происходит от латинского oleum lini — букв. льняное масло. Позднее шотландец Майкл Нэйн значительно усовершенствовал технологию производства этого напольного покрытия. Промышленное производство линолеума впервые начато компанией «Уолтон, Тейлор и КО» в 1864 в городке Стайнес, близ столицы Великобритании. Первоначально линолеум получали на тканевой (джутовой) основе из растительных масел (льняного, подсолнечного, тунгового), пробковой муки и др.— так называемый глифталевый линолеум. Современная технология производства линолеума примерно такова: льняное масло окисляется, и формируется специальная смесь, называемая линолеумный цемент. Смесь охлаждается и смешивается с сосновой смолой и древесной крошкой и тогда формируются листы линолеума. В начале XX века Российская империя была одним из основных производителей линолеума. В Одессе и Риге находились крупнейшие фабрики Европы. После Октябрьской революции Россия утратила позиции мирового лидера в производстве напольных покрытий. Из-за дефицитности сырья (растительного масла) глифталевый линолеум с 50-х гг. XX-го века уступил место поливинилхлоридному линолеуму, тогда Никита Хрущев практически одним махом закрыл все производство в СССР линолеума из природного сырья. Впрочем, справедливости ради, следует отметить, что в отличие от экспериментов коммунистического лидера в области сельского хозяйства, подобные тенденции в сфере производства напольных покрытий имели место во всех странах. Поливинилхлоридное напольное покрытие уже не является линолеумом, ибо его ингредиенты ничего общего не имеют с теми, которые запатентовал Уолсон, но новый материал называют «по старинке». Нефтяной кризис 1973 года, взвинтивший цены на нефть (и, как следствие, ПВХ), вынудил производителей вновь обратить внимание на природное сырье. Этому способствовали экологическое движение по всему миру и растущая экологическая грамотность человечества. На начало третьего тысячелетия мировой объём производства натурального линолеума составил более 40.000.000 квадратных метров в год. Крупнейший мировой производитель натурального линолеума — компания FORBO (60 % производства). Далее следуют DLW и Таркетт. [2]. 2 Номенклатура продукции По основному сырью рулонные полимерные материалы разделяют на пять видов: поливинилхлоридные, алкидные, коллоксилиновые, резиновые и материалы на основе синтетических волокон. Рулонные материалы для полов могут быть основные, т. е. иметьоснову — тканевую, картонную, пленочную и тепло-звукоизоляционную, причем последняя может быть волокнистой, пористой и пробковой, и безосновные — многослойные и однослойные. Наша промышленность вырабатывает линолеум трех видов: безосновный, на тканевой основе и теплоизоляционный. Вторым по степени распространенности является алкидный линолеум. Ограниченно применяют резиновый линолеум (релин) и коллоксилиновый линолеум на основе нитроцеллюлозы. Различные по полимерному сырью виды линолеума разделяют на сорта и марки в зависимости от особых свойств и качества в соответствии с применяемым сырьем, технологией и назначением. Так, безосновный поливинилхлоридный линолеум изготовляют одно-, двух - и многослойный. Линолеум на волокнистой или синтетической пористой основе приобретает по сравнению с линолеумом на тканевой основе новые теплоизоляционные качества и т. д. Далее приведены описания некоторых видов линолеумов. Поливинилхлоридный линолеум изготовляют из пластической массы, основным компонентом которой является поливинилхлорид. Этот вид линолеума выпускают на тканевой основе или безосновный. Последний может быть одно-, двух- и многослойным. Кроме того, вырабатывают тепло- и звукоизоляционный линолеум на войлочной или пористой основе. Поливинилхлоридный линолеум всех видов обладает большой прочностью при истирании, гнилостоек, малотеплопроводен и гигиеничен. Изготовляют такой линолеум обычно тремя способами: вальцово-каландровым, экструзионным (безосновный) и промазным (линолеум на тканевой или войлочной основе). Многослойный линолеум — самый экономичный и прочный линолеум этой группы. Нижние слои его изготовляют с максимальным содержанием наполнителей, что позволяет экономить дорогостоящие компоненты — полимеры и красители. Лицевой слой изготовляют с минимальным количеством наполнителей или совсем без наполнителей, что повышает его прочность, особенно на истирание. Расход красителей в многослойном линолеуметакже невелик, так как толщина лицевого слоя, как правило, составляет 0,6—0,8 мм. Нижнюю сторону линолеума рекомендуется делать тисненой для улучшения его сцепления с основанием при наклейке. Перспективный вид поливинилхлоридного линолеума — теплозвукоизоляционный. Применяемые в настоящее время для устройства полов рулонные, плиточные и мастичные материалы сами по себе являются теплозвукоизоляционными. В междуэтажных перекрытиях в виде сплошной несущей панели из тяжелого бетона предусматривают дополнительные теплозвукоизоляционные слои различных видов: из древесностружечных плит, уложенных на основание из легкого бетона, шлаковых матов и засыпок в различных комбинациях. Таким образом, имеется несоответствие между индустриальными конструкциями междуэтажных перекрытий и ручными методами устройства полов. Поэтому для устройства полов стали все шире применять рулонные материалы, обладающие всеми необходимыми теплозвукоизоляционными и физико-механическими свойствами. К таким материалам и относится линолеум на теплозвуко-изолирующей основе в виде цельного ковра на комнату, изготовленного непосредственно на линолеумном заводе. Современная типизация размеров комнат позволяет стандартизировать размеры линолеумных ковров, выпускаемых без швов или с их минимальным количеством, заделываемых на месте. В дополнение к общим требованиям, предъявляемым к поливинилхлоридному линолеуму, волокнистая или пористая их основа должна быть достаточно упругой для восприятия сосредоточенных нагрузок. Специальное требование к этому виду линолеума — тепловая характеристика, которая должна соответствовать существующим санитарным нормам и обеспечивать теплопроводность не более 5,8 Вт/(м*°С). В соответствии с существующими нормами должна быть обеспечена также звукоизоляция междуэтажных перекрытий. Алкидный линолеум, ранее называвшийся глифталевым, изготовляют в соответствии с ГОСТ 19247-73 из алкидных полимеров, наполнителей и пигментов, на основе из тканых материалов. Вырабатывают этот линолеум марок А и Б толщиной 2,5; 3,0; 4,0 и 5,6 мм с различными физико-механическими показателями. Длина рулонов алкидного линолеума может быть в пределах 15—30 м при ширине их 2 м; допускаются отклонения по ширине ±5% и по толщине ±0,2 мм. Применяют алкидный линолеум для устройства полов жилых, общественных и производственных зданий, а также в транспортных средствах. Необходимо учитывать сгораемость этого линолеума, а также слабую способность сопротивляться воздействию абразивных материалов, кислот, щелочей и растворителей. Линолеум марки Б толщиной 2,5 и 3,0 мм нельзя применять для устройства полов в помещениях с интенсивным движением. Линолеум вырабатывают одноцветным, различных расцветок, многоцветным и с печатным рисунком. В качестве основы применяют антисептированную льнокенафную ткань; неантисептированные ткани должны быть загрунтованы в процессе изготовления линолеума. Алкидный линолеум имеет следующие основные физико-механические показатели: истираемость на машине МИВ-2 для марок А-40 и Б-50 не более 50 мкм; восстанавливаемость по прибору ПВ-2 через 45 сут после изготовления — соответственно не менее 35 и 25%; водопоглощение при толщине линолеума 2,5 и 3,0 мм — соответственно 7 и 8% и при толщине 4,0 и 5,0 мм — 6% для обеих марок. Линолеум обеих марок должен быть цветоустойчивым и не менять цвета при облучении лампой ПРК-2 в течение не менее 120 мин. Линолеум не должен выделять вовнешнюю среду вредные химические вещества и иметь раздражающий стойкий запах. Производство алкидного линолеума сложнее производства линолеума других видов и для оборудования требуются значительные производственные площади. Процесс производства слагается из следующих основных операций: окисления и полимеризации (оксиполимеризации) растительных масел; приготовления линолеумной массы; каландрирования линолеума; промазки нижней стороны линолеума; вызревания линолеума в сушильных камерах; раскроя, разбраковки и упаковки линолеума. Производственный процесс весьма продолжителен; только вызревание и сушка в сушильных камерах продолжается около 5 сут. Дополнительные процессы производства возникают при изготовлении так называемого печатного линолеума, имеющего на лицевой стороне одноцветный или многоцветный рисунок, выполненный масляными красками и лаками. Релин или резиновый многослойный линолеум вырабатывают в соответствии с требованиями ГОСТ 16914—71 и применяют для покрытия полов в соответствии с требованиями Строительных норм и правил. Основное его назначение — устройство полов в жилых, общественных и производственных зданиях, а также в вагонах наземного транспорта. Изготовляют релин из резиновых смесей на основе синтетических каучуков трех различных типов [3]. Основой резиновой смеси являются: для типа — А — синтетический пищевой каучук марки СКБ-35рщ; для типа Б — синтетический каучук марки СКМС-30 — АР КМ-15; для типа В (антистатический) — синтетические стирольные каучуки. Последний тип релина применяют для устройства полов в хирургических операционных и в специальных лабораториях. Электрическое сопротивление его должно быть в пределах от 3-104 до 3-106 Ом. Вырабатывают релин шириной 100, 120, 140 и 160 см при толщине 3 мм, с допусками по ширине ±3 см и по толщине ±0,2 мм. Рулоны релина должны иметь длину не менее 12 м, состоять не более чем из двух кусков при длине куска не менее 3 м. Из обрезков релина изготовляют плитки размером 25x25, 30x30, 40X40 и 50x50 см с допусками ± 1 мм. Релин состоит из двух или трех слоев. Верхний, лицевой, слой имеет толщину не менее 0,8 мм; релин типов А и Б изготовляют одноцветным (различных расцветок) и многоцветным. По коэффициенту светоотражения лицевой поверхности релин этих типов подразделяют на три категории. Релин типа В изготовляют одноцветным. Физико-механические показатели релина должны соответствовать следующим нормам: водопоглощение — не более 1%, упругость не менее 75%, потеря в массе при истирании на машине типа Грассели — не более 0,05 г/см2, твердость по твердомеру ТШМ-2 или ТШР-2 — не более 1 мм При испытании на гибкость на стержне d=20 мм не должно появляться трещин По цветостойкости релин при обличении ртутно-кварцевой лампой ПРК.-2 в течение 60 мин не должен менять цвета Релин всех типов не должен выделять при эксплуатации вредных химических веществ и не должен иметь стойкого запаха. Настилают релин на кумароно-найритовой мастике, поставляемой заводом-изготовителем в комплекте с релином. Релин хранят в закрытом помещении при температуре не ниже 10°С, рулоны устанавливают в вертикальном положении, в один ряд по высоте. Релин изготовлять значительно проще, чем линолеум других видов; для его производства не требуется разнообразного оборудования и хорошо механизированные процессы протекают в короткий срок. Процесс состоит из раздельного приготовления резиновой смеси для верхнго и нижних слоев, различных по составу, дублирования слоев с одновременной вулканизацией релина, охлаждением его. После этого ведут обрезку его, разбраковку и затем упаковывают рулоны. Коллоксилиновый, или нитроцеллюлозный, линолеум представляет собой безосновный однослойный рулонный материал, состоящий из коллоксилина (нитроцеллюлозы), пластификаторов, наполнителей, красителей и антипиренов. Основным связующим компонентом является коллоксилин. Длина рулона линолеума 12 м, ширина полотна 1000—1200 мм, толщина 2—4 мм, масса 1 м2 3,4—6,9 кг Коллоксилиновый линолеум вырабатывают пяти марок: НЛ-1, НЛ-5, НЛП, НЛГП и НЛ-П. Значение букв в марках следующее: НЛ - нитролинолеум; П — с пиритом, Г — с гипсом. Обычные цвета его — красный и коричневый различных оттенков Линолеум марок НЛ-1 и НЛ-5, изготовляемый без дешевых наполнителей — гипса, пиритных огарков и глинозема, очень дорог. Но показатели физико-механических свойств его высокие: истираемость — не более 0,06 г/см3; водопоглощение за 24 ч — не более 6%, твердость ТШР-2 — не более 0,3 мм, упругость — не менее 50%. Применением в качестве наполнителей гипса (15—28%) или пиритных огарков (14—15%) и увеличением количества асбеста с 14 до 30% можно резко снизить себестоимость линолеума, что, однако, снижает его качество. Так, при высоком содержании гипса линолеум становится менее эластичным и даже хрупким, особенно при низких температурах, и значительно ухудшает водопоглощение. Изготовляемый в больших количествах линолеум марок НЛП, НЛГП и НЛ-П в два раза дешевле линолеума, не содержащего гипса и пиритных огарков. Основным сырьем для производства линолеума этого вида является коллоксилин — продукт нитрации древесной или хлопковой целлюлозы. Лучшим является хлопковый коллоксилин марки «линолеумный». Коллоксилин этот взрывоопасен — он взрывается от удара в абсолютно сухом состоянии. При влажности 8—15% он горит медленно и ровно, а при повышении влажности до 25% становится негорючим; в этом состоянии его и применяют при изготовлении линолеума. В качестве пластификаторов используют дибутилфталат, диоктилфталат и пластификатор марки ВСФ или их смеси. Наполнителями служат гипс, глинозем, пиритные огарки и хризотиловый коротковолокнистый асбест VII сорта. Пиритные огарки, содержащие до 60% окислов железа, одновременно окрашивают материал. Производство коллоксилинового линолеума можно разделить на следующие операции: дозировка сырья; приготовление линолеумной массы; вальцевание линолеумной массы до полного созревания; формование линолеумного полотна, каландрирование, отделка и охлаждение линолеумного полотна; вылеживание полотна в течение 24 ч; обрезка кромок, раскрой по длине, разбраковка и упаковка материала. Операция вылеживания линолеумного полотна послеохлаждения необходима, потому что материал дает значительную усадку, как по длине, так и по ширине полотна. При настилке линолеума необходимо особенно тщательно готовить основание. Основания могут быть различные: в виде стяжек, сплошного дощатого настила, подстилающего слоя из картона или древесно-стружечных плит. Основание под линолеум должно быть ровным (не бугристым), прочным, чистым и обязательно сухим; прочность на сжатие его не должна быть менее 5 МПа (50 кгс/см3). Основание для устройства теплых полов должно иметь объемную массу не более 1400 кг/м3. Перед настилкой линолеум надо хорошо просушить, выровнять и тщательно очистить от пыли. Все бугры и вмятины, даже небольшие, быстро деформируют линолеум и ускоряют его износ. Практически доказано, что настилка линолеума на плохо подготовленное неровное основание ускоряет его износ в 4—5 раз. Влажность основания также резко снижает долговечность линолеума, поскольку он является влагонепроницаемым материалом, влага, оставшаяся на плохо просушенном основании, не испаряется, а вызывает образование вздутий и пузырей, нарушающих прочность приклейки материала. Кроме того, излишняя влага способствует загниванию древесностружечных подстилающих плит, а также тканевого основания линолеума Влажность бетонных оснований, подготовленных для настила линолеума, не должна превышать 10%, а деревянных—12%. Настилают линолеум после выполнения штукатурных, малярных, санитарно-технических и прочих работ. Температура помещения при этом должна быть не ниже 10°, а относительная влажность воздуха — не более 60%. При настилке линолеум приклеивают к основанию. Укладывать линолеум насухо разрешается лишь в помещениях с нормальным температурно-влажностным режимом эксплуатации и малоинтенсивным движением. В качестве приклеивающего состава используют различные мастики — казеиново-цементную, битумные, смоляные и др. Более дешевы и достаточно эффективны по прочности приклеивания и скорости схватывания битумные и кумароновые мастики, которые можно приготовлять непосредственно на строительной площадке.При укладке линолеума на асфальтовое основание нельзя применять составы, содержащие растворители битума. Наиболее широко применяют поливинилхлоридный и алкидный линолеум, методы настилки которых аналогичны. При определении эксплуатационных качеств разных видов линолеума следует помнить, что алкидный линолеум имеет существенный недостаток — он недолговечен. Рисунок на нем, выполненный тонким слоем краски на поверхности, быстро стирается, особенно в местах интенсивной эксплуатации. При замене изношенных участков возникают дополнительные трудности — подгонка рисунка, цвета и узора заменяемого участка. В связи с этим печатный линолеум, к тому же более трудоемкий и дорогой, вытесняет одноцветный или многоцветный линолеум, равномерно окрашенный по всей толще. Такой линолеум обычно сохраняет хороший вид и яркую расцветку до конца службы [4]. Теплозвукоизоляционные линолеумы на войлочной или полимерной пористой основе укладывают обычно без мастик, насухо. При укладке теплоизоляционных линолеумов следует обращать особое внимание на влажность основания, которая должна быть в пределах 5—8%, так как в противном случае произойдет увлажнение основы, что снизит антисептические свойства и повысит теплопроводность покрытия. Укладывать линолеум нужно при температуре 15—20°. В помещениях с влажным режимом эксплуатации следует настилать релин, который хорошо служит даже в условиях повышенной влажности (в банях, душевых и прачечных помещениях). Настилают релин как при помощи мастики, так и насухо. Кромки склеиваемых полотнищ предварительно очищают бензином. Коллоксилиновый линолеум относительно огнеопасен, поэтому его запрещается применять для устройства полов театрально-зрелищных предприятий, детских учреждений, больниц, а также там, где ведутся работы с агрессивными веществами. 3 Сырьевые материалы Для изготовления поливинилхлоридных линолеумов применяют сырье, состоящее из следующих компонентов: связующего, пластификатора, разбавителя, наполнителя, красителя, а также тканевой, войлочной или пористой основы для выработки линолеума на основе. В качестве связующего применяют поливинилхлорид, откуда и происходит название этой группы линолеумов. Поливинилхлориды термопластичны и характеризуются линейной структурой макромолекул. Для производства линолеума используют .поливинилхлорид, полученный путем полимеризации хлористого винила блочным, эмульсионным или суспензионным способами Поливинилхлорид суспензионный вырабатывается в соответствии с ГОСТ 14332—69 десяти марок, имеющих различные назначения. Для производства линолеума применяют обычно суспензионный поливинилхлорид марки ПВХ-С63М - объемная масса >=1.4 г/см3 - содержание влаги и летучих веществ не более 0,3% - зольность =<0.02% - насыпная плотность 0,45-0,55 г/см3 - остаток на сите с сеткой 025 =<1% - остаток на сите с сеткой 0063 >=80% Однородный порошок белого цвета без посторонних включений. Пластификатор. Пластификаторы применяют при выработке линолеума для уменьшения межмолекулярных сил притяжения и для придания материалу большей гибкости. К ним предъявляют следующие требования: химическую стабильность, минимальную летучесть, отсутствие запаха, невысокую температуру плавления, малую гигроскопичность, высокую температуру вспышки, устойчивость к действию света, совместимость с полимером и вязкость. Диоктилфталат (марка ДОФ) является сложным эфиром 2-этйл-гексилового спирта и ортофталевой кислоты; эмпирическая формула C6H4(COOC8H17)2. - объемная масса более 0,982 г/см3 -температура вспышки 203 С -кислотное число, или КОН на 1 г менее 0,1 мг Наполнители. Наполнители вводятся в состав линолеума для придания ему необходимой прочности и приобретения других физико-механических свойств, а также для уменьшения расхода связующих материалов в целях удешевления изделия. К наполнителям предъявляются следующие общие требования: тонкодисперсность и стойкость к химическим реагентам, однородность, не должен набухать в воде, не разлагаться при рабочих температурах производства, не содержать посторонних включений. В качестве наполнителейчаще всего применяют тальк, барит (тяжелый шпат), каолин и асбест. Влажность талька (ГОСТ 879—52) не должна превышать 0,5%; остаток на сите № 0090 — не более 2%, а на сите № 0150 остатка не должно быть. Молотый барит (BaSO4) (ГОСТ 4682—49) должен иметь влажность не более 2%; остаток «а сите № 0085 — не более" 5%. Содержание сернокислого бария в пересчете на сухое вещество — не менее 95% для высшего сорта и не менее 85% —для 2-го сорта. Каолин (ГОСТ 6138—61) представляет собой высокодисперсную глину белого или кремового цвета с удельным весом 2,5—2,6. Отрицательным качеством каолина как наполнителя поливинилхлоридного линолеума является его способность набухать в воде. Пигменты. Пигменты в производстве поливинилхлоридного линолеума применяют для окраски его в различные цвета. Это в основном сухие земляные и минеральные краски, используемые в производстве и других видов линолеума. Общие требования к пигментам: светостойкость и теплостойкость их, поскольку температура линолеумной массы при обработке достигает 170° С, пигменты не должны набухать в воде. Наибольшее применение имеют следующие пигменты: красный цвет — мумия и сурик железный; желтый и оранжевый разных оттенков — охра, крон свинцовый, крон цинковый; синий — милори и ультрамарин; черный — сажа газовая и белый — белила цинковые и литопон. Реже используют органические красители— голубой и зеленый фталоцианиновые, лак рубиновый и т. п. Мумия природная сухая (ГОСТ 12236—66)—земляная краска красного цвета различных оттенков. Она состоит из глины, окрашенной в различной степени окисями железа. Вырабатывается несколько сортов —г темная, светлая, бокситовая, с укрывистостью соответственно: 30, 45 и 65 г/м2. Влажность 2%. Сурик железный (ГОСТ 8135—62) —минеральный природный пигмент красно-коричневого цвета, встречающийся в виде железных руд — окиси и гидроокиси железа, которые обрабатываются обжигом, размолом и отмучиванием. Содержание окиси железа, которая является красящим веществом, — не менее 75%(в пересчете на сухое вещество). Влажность до 2%. Обладает хорошей укрывистостью и атмосферостойкостью. Ткань применяют кордельную, полукордельную, джутовую и джуто-кенафную в качестве основы для производства поливинилхлоридного линолеума. Эта ткань должна удовлетворять следующим требованиям: вес 1 м2- 420±40 г, необходимый метрический номер пряжи; влажность подкладочной ткани не ниже 14%, иначе волокна ткани делаются менее эластичными, что может привести к разрыву ее при обработке. В качестве разбавителей применяют олифу натуральную; олифу-оксоль, хлорпарафин, веретенное и трансформаторное масла. Стабилизаторы в линолеумную композицию вводят в очень малых количествах- это стеарат кальция ,стеарат свинца, силикат свинца и др. Для облегчения некоторых процессов обработки линолеумной массы в очень незначительных количествах применяют некоторые добавки , стеарин, канифоль и др. Исходные материалы для приготовления линолеума - поливинилхлорид -26% - пластификатор ДОФ -22% - молотый барит и каолин -43% - мумия природная сухая -3% - минеральное масло -4% - ткань джутовая -2%. Описание технологии производства изделия Промазной способ выработки поливинилхлоридных линолеумов, имеющих тканевую или войлочную основу, является одним из наиболее старых способов получения синтетических рулонных материалов для полов. Однако он и сейчас не утратил своего значения вследствие простоты технологии. Промазной способ основан на принципе намазки специальных поливинилхлоридных паст на непрерывно движущуюся тканевую или войлочную основу с последующей обработкой полотна в терможелировочных камерах, в результате пленка получает большую прочность, износоустойчивость и эластичность, а также прочно соединяется с основой. Помимо тканых и волокнистых основ могут применяться ткани полотняного переплетения, изготовляемые из джуто-кенафного волокна или из смеси джуто-кенафных и льняных волокон. Для теплозвукоизляционного линолеума разработана специальная биостойкая нетканевая волокнистая подкладка, представляющая собой гибкую, упругую систему переплетенных лубяных волокон, образующих пористую структуру. Известны два варианта промазного способа производства линолеума. По первому варианту для формования линолеумного слоя применяют грунтовальный станок с ракельными устройствами, позволяющими после многократной промазки и послойной желатинизации нанесенной массы в терможелировочных камерах получать пленку требуемой толщины и качества. Второй вариант основан на промазке основы пастой, наносимой с избытком за один раз. Пленку определенной толщины формируют путем каландрирования нанесенного слоя по выходе полотна из терможелировочной камеры на двухвалковом каландре, установленном в конце камеры. Технологическая линия производства линолеума по второму варианту состоит из следующих операций: транспортирования компонентов со склада и подачи их в промежуточные бункера и емкости; дозирования компонентов; приготовления пигментной красящей пасты; нанесения линолеумной массы на движущуюся основу; термообработки и желирования нанесенной на основу пасты; каландрирования (с одновременным калиброванием) желированной пленки; охлаждения готового полотна линолеума; обрезки кромок, разбраковки и упаковки линолеума. На рисунке 1 приведена технологическая схема производства линолеума этим методом.  Рисунок 1 - Схема производства линолеума промазным способом Жидкие сырьевые компоненты из складских емкостей 1 при помощи насосов 2 подаются в расходные баки 3 смесительного отделения. Поливинилхлоридное связующее и наполнители поступают со склада в мешках, доставляемых в цех электрокаром 4. Здесь сухие компоненты растаривают и через воронку 6 соответствующего элеватора, который подает их через сита, направляют сырье на шнековые питатели 7 и в промежуточные бункера 8. Сыпучие материалы дозируют весовым дозатором. Жидкие компоненты смеси из расходных баков поступают в обычный объемный мерник 9. Из дозаторов сырье поступает в смеситель 10 для предварительного перемешивания. Для приготовления красочной пасты применяют пигменты, загруженные в специальные расходные бункера 11. Колерный замес готовят в смесителе, куда загружают точно отвешенное на специальных весах количество пигментов, пластификаторов и прочих компонентов красочной пасты. Приготовленный в смесителе замес поступает на трехвалковую краскотерку 12 сверху, через загрузочную воронку, в зазор между первым и вторым валком. В процессе перетирки красочный состав переходит на третий валок и снимается с него специальным ножом в сборник. Колерный замес через раздаточный бункер 13 подается в нужном количестве в смеситель 14, куда одновременно поступает через раздаточный бункер 15 перемешанная в предварительном смесителе смесь, а также пластификаторы из мерника 9 для окончательного приготовления грунтовальной линолеумной пасты. Для этой цели применяют обычно смесители СМ-3. На рисунке 2 показан смеситель СМ-3.  Рисунок 2 - Смеситель СМ-3: 1 — корпус смесителя; 2 — лопасти; 3 — откидная крышка; 4 — загрузочное отверстие; 5 — винт для наклона и подъема корпуса; 6 — электропередача; 7 — электродвигатель; 8 — гайка корпуса смесителя Для ускорения производства обычно устанавливают несколько таких смесителей. Смеситель имеет стальной корпус, снабженный паровой рубашкой для обогрева. Дно корпуса имеет вид двух полуцилиндров, с выступающей средней частью. Масса непрерывно перемешивается двумя лопастями Z-образной формы, вращающимися с разной скоростью. Помимо интенсивного перемешивания массы в разных направлениях она еще перетирается в зазоре между лопастями и днищем корпуса. Готовая масса выгружается из смесителя путем наклона его на 90°; лопасти, продолжающие вращение, выбрасывают массу из смесителя на транспортер или в вагонетку. При помощи тельфера кюбелем 15 (см. рис. 3) масса направляется на грунтовальный станок 17. Этот станок состоит из двух горизонтально расположенных в станине валков, на которые натянут резиновый чехол. Над чехлом помещается ракля, к которой крепится нож. Ракля может размещаться на разной высоте и поворачиваться под любым углом. Изменением положения ракли и степени натяжения резинового чехла можно регулировать толщину наносимого слоя массы. Подкладочная ткань или волокнистая основа линолеума в форме рулонов 18 подается тельфером 19 на размоточное устройство. Особое внимание обращается на подготовку тканевой основы, которая может иметь пороки — узлы, нитки, засорение посторонними включениями. Ткань может иметь неодинаковую ширину. Все замеченные дефекты должны устраняться. Ткань необходимо прогладить на каландрах. Целесообразно создавать специальную линию подготовки тканевой основы, которая состоит из стола для измерения и осмотра ткани, счетчика ее длины, стола для ручной или механизированной очистки ткани и гладильного каландра. При использовании войлочной основы ее предварительно подогревают на электроплитке 21. Линолеумную массу наносят на движущуюся основу на грунтовальном станке при помощи ножей-раклей, конструкция которых может быть различной. На рисунке 3 показаны схемы действия раклей различных типов, а на рисунке 4 — схемы грунтовальных ножей различной конструкции.  Рисунок 3 - Схемы работы раклей разных типов: а — воздушная ракля; б — ракля на обрезиненном валу; в — ракля с резиновым чехлом; г — ракля на жесткой опоре  Рисунок 4 - Схема грунтовальных ножей: а — с тонкой острой фаской; б — с круглой фаской; в — с серповидной фаской; г — с заточенной фаской После нанесения массы на основу линолеумное полотно поступает в желировочную камеру 22 (см. рис. 1), где под влиянием температурного воздействия происходит желирование массы и пленки. Желирование является наиболее ответственным процессом производства линолеума промазным способом. При недостаточном желировании массы образуется рыхлая пленка с низкими физико-механическими показателями, что резко снижает качество линолеума — его износоустойчивость. Из желировочной камеры полотно линолеума поступает на двухвалковый каландр 24, где пленка линолеума получает окончательное уплотнение и калибруется до необходимой толщины в зазоре между валками. Рабочая температура этих валков должна иметь пределы 140—160°. Приводной механизм каландра позволяет менять скорость продвижения линолеумного полотна в пределах 1,4—2,7 м/мин и тем самым дает возможность изменять время нахождения линолеумного полотна в желировочной камере. Заключительной операцией производства промазного линолеума является его охлаждение после каландрирования. При быстром охлаждении на двух холодильных барабанах, имеющих относительно низкую рабочую температуру ( + 30°), неизбежна большая усадка линолеума. Поэтому целесообразно применять ступенчатое охлаждение на шестибарабанном охладителе при работе на котором усадочные явления линолеумного полотна уменьшаются. После охлаждения линолеумное полотно подается на стол 25, где обрезают кромки, ведутся разбраковка, поперечная резка на куски необходимой длины, сматывание в рулоны и упаковка их в бумагу [5]. 5 Техника безопасности, охрана труда и окружающей среды. 5.1 Требования безопасности, предъявленные к технологическим процессам Безопасность производственных процессов согласно ГОСТ 12.3.002-75 «Процессы производственные. Общие требования безопасности» обеспечивается: выбором технологического процесса, а также приемов, режимов работы и порядка обслуживания производственного оборудования; выбором производственных помещений и площадок; выбором исходных материалов, заготовок и полуфабрикатов, а также способов их хранения и транспортирования (в том числе готовой продукции и отходов производства); выбором производственного оборудования и его размещением; распределением функций между человеком и оборудованием в целях ограничения тяжести труда. Большое значение для обеспечения безопасности имеет профессиональный отбор и обучение работающих безопасным приемам труда, правильное применение ими средств защиты. Производственные процессы не должны представлять опасности для окружающей среды, должны быть пожаро-и взрывобезопасными. Все эти требования к производственным процессам закладываются при их проектировании и реализуются при организации и проведении технологических процессов. При этом они должны предусматривать следующее: 1. устранение непосредственного контакта, работающих с исходными материалами, заготовками,полуфабрикатами, готовой продукцией и отходами производства, оказывающими вредное действие; 2. замену технологических процессов и операций, связанных с возникновением опасных и вредных производственных факторов, процессами и операциями, при которых указанные факторы отсутствуют или обладают меньшей интенсивностью; 3. замену вредных и пожароопасных веществ на менее вредные и опасные; 4. комплексную механизацию, автоматизацию, применение дистанционного управления технологическими процессами и операциями при наличии опасных и вредных производственных факторов; 5. герметизацию оборудования; 6. применение систем контроля и управления технологическим процессом, обеспечивающих защиту работающих и аварийное отключение производственного оборудования; 7. своевременное получение информации о возникновении опасных и вредных производственных факторов; 8. своевременное удаление и обезвреживание отходов производства, являющихся источниками опасных и вредных производственных факторов; 9. применение средств коллективной защиты работающих; 10. рациональную организацию труда и отдыха с целью профилактики монотонности и гиподинамии, а также ограничения тяжести труда. Шум и вибрация. На предприятии существует оборудование, работа которого сопровождается шумом и вибрацией. Оба эти явления крайне нежелательны, они отрицательно влияют на здоровье человека. Борьба с производственным шумом ведётся следующим образом: * Снижение уровня шума в самом источнике (применение гидроприводов и др.); * Применение звукоизоляции и звукопоглощения; * Применение средств индивидуальной защиты (хлопковая вата, наушники, шлемы). Борьба с вибрацией: * Разработка мер по снижению вредного воздействия вибрации на рабочих местах; * Конструирование нового, более совершенного оборудования с дистанционным управлением; * Применение индивидуальных средств защиты от вибрации. Электробезопасность. Комплекс профилактических мероприятий охватывает следующие защитные меры: * Обеспечение надёжнойэлектрической изоляции электросетей и установок; * Заземление электроустановок и зануление; * Ограждение неизолированных токоведущих частей и расположение их на недостающей высоте; * Внедрение блокировок безопасности и автоматического отключения; * Применение пониженных напряжений; * Обучение и инструктаж рабочих по правилам электробезопасности; * Обеспечение персонала индивидуальными средствами защиты; Требования безопасности к технологическое процессу включают в нормативно-техническую и технологическую документацию. Безопасность технологических процессов достигается применением, наряду с другими мерами, инженерно-технических средств безопасности. К основным инженерно-техническим средствам безопасности относятся: 1. оградительные и предохранительные устройства; 2. сигнализация безопасности; 3. разрывы и габариты безопасности и др. 5.2 Требования безопасности к производственному оборудованию Несмотря на большое разнообразие технологического оборудования по назначению, устройству и особенностям эксплуатации, к нему предъявляются общие требования безопасности, соблюдение которых при конструировании обеспечивает безопасность его эксплуатации. Эти требования сформулированы в ГОСТ 12.2.003-91 «ССБТ. Оборудование производственное. Общие требования безопасности». В соответствии со стандартом производственное оборудование должно обеспечивать требования безопасности при монтаже, эксплуатации, ремонте, транспортировании и хранении, при использовании отдельно или в составе комплексов и технологических систем. Производственное оборудование в процессе эксплуатации: 1. не должно загрязнять окружающую среду выбросами вредных веществ выше установленных норм; 2. должно быть пожаро- и взрывобезопасным; 3. не должно создавать опасности в результате воздействия влажности, солнечной радиации, механических колебаний, высоких и низких температур, агрессивных веществ и других факторов. 4. Требования безопасности предъявляются к оборудованию в течение всего срока его службы. Собственнобезопасность производственного оборудования должна обеспечиваться следующими мерами: 5. правильным выбором принципов действия, конструктивных схем, безопасных элементов конструкции, материалов и т.п.; 6. применением в конструкции средств механизации, автоматизации и дистанционного управления; 7. применением в конструкции специальных средств защиты; 8. выполнением эргономических требований; 9. включением требований безопасности в техническую документацию на монтаж, эксплуатацию, ремонт, транспортирование и хранение. 10. В соответствии с требованиями ССБТ на все основные группы производственного оборудования разрабатываются стандарты требований безопасности, которые включают в себя следующие разделы: 11. требования безопасности к конструкции и ее отдельным частям; 12. требования к рабочим местам; 13. требования к системе управления; 14. требования к средствам защиты, входящим в конструкцию и сигнальным устройствам; 15. требования к конструкции, способствующие безопасности при монтаже, транспортировании, хранении и ремонте. 16. Приложение к указанному выше ГОСТу оговаривает рекомендуемые требования к содержанию эксплуатационной документации в части обеспечения безопасности производственного оборудования. 17. Производство и приемка работ по монтажу технологического оборудования и технологических трубопроводов отражены в СНиП 3.05.05-84 «Технологическое оборудование и технологические трубопроводы» [6]. Заключение В данной курсовой работе рассмотрена технология по производству линолеума. Было описано исходное сырье и добавки для линолеума Был проведен анализ состава сырьевой смеси, складов сырьевых материалов и технологической схемы производства линолеума. Для настилки полов применяют рулонные и плиточные материалы, а также устраивают монолитные (бесшовные) покрытия. Полимерные материалы для полов должны быть достаточно прочными как на истирание, так и на ударные воздействия, мало поглощать воду и не набухать при увлажнении, не содержать токсичных примесей и иметь прочную, красивую окраску. Стоимость таких покрытий для полов, несмотря на весьма высокую стоимость полимерного сырья, находится на уровне стоимости дощатых полов. Полимерные рулонные материалы классифицируют по основному сырью, структуре, жесткости и внешнему виду. Качество полимерных материалов для полов оценивают по физико-механическим свойствам, геометрическим размерам, санитарно-гигиеническим требованиям и эстетическим качествам. Список использованной литературы Воробьев В.А. Технология строительных материалов и изделий на основе пластмасс. Учебник для втузов. М., «Высшая школа», 2014. 472 с. с ил. “Основы технологии полимерных строительных материалов” под общей редакцией В.И.Хрулева Москва, 2014г. Общий курс строительных материалов, И.А.Рыбьева Учебник для вузов, Москва, 2013 г. М.М.Данцин”Полимерные строительные материалы” сборник трудов выпуск 51, Москва , 2019г. http://www.polimerportal.ru/index.php/2009/09/proizvodstvo-polivinilxloridnogo-linoleuma-na-tkanevoj-ili-vojlochnoj-osnove-promaznym-sposobom/5/ http://www.polymery.ru/production.php?cat_id=139&cat_parent=137&level=3 |