Лекция+8+Регулирование+степени+дробления+горных+пород. 1 Степень дробления горных пород взрывом и методы ее определения

Скачать 0.79 Mb. Скачать 0.79 Mb.

|

|

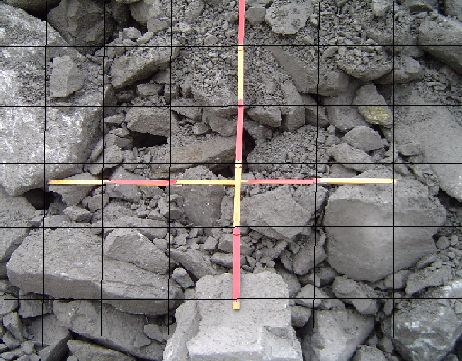

1 Степень дробления горных пород взрывом и методы ее определения. Наиболее полно степень дробления (кусковатость) характеризуется гранулометрическим составом взорванной горной массы, определение которого на практике весьма трудоемко. Поэтому при буровзрывных работах для оценки качества взрыва применяют следующие характеристики: выход негабаритных кусков (по объему и по числу) и их гранулометрический состав; число негабаритных кусков на 1 м3 горной массы; выход мелких кусков (мелочи); средний диаметр куска горной массы. Опыт показывает, что наиболее существенно на качество взрыва влияет выход крупных негабаритных кусков пород, от которых зависят производительность и надежность работы погрузочного и транспортного оборудования, расходы на вторичное дробление. Поэтому на практике качество взрыва принято оценивать прежде всего процентом выхода негабаритных кусков породы при взрыве. Применяются следующие методы определения выхода крупной негабаритной фракции породы. 1. Поштучный учет (обмер) всего негабарита, подлежащего вторичному взрыванию. 2. Планиметрические методы измерения, при которых выход негабарита определяется как отношение суммарной площади негабаритных кусков в плане к общей площади, на которой производятся измерения. Удобнее вместо замеров на развале фотографировать его и делать последующий анализ фотографий. В этом случае метод называют фотопланиметрическим. Определение гранулометрического состава отбитой руды в навале может производиться с помощью линейного варианта фотопланометрического метода, предложенного профессором Л.И. Бароном. Навал породы в камере фотографируется с масштабными рейками с разметкой 200х200 мм, по которым на навал наносится масштабная сетка. Гранулометрический состав породы, в соответствии с рисунком 1, разбивают на фракции: I  фракция – до 100 мм фракция – до 100 ммII фракция – от 101 до 200 мм III фракция – от 201 до 300 мм IV фракция – от 301 до 400 мм V фракция – от 401 до 500 мм VI фракция – более 500 мм  Рисунок 1 - Фотография навала пустой породы с масштабной рейкой (размер отрезков масштабной рейки 200х200 мм). Кусковатость породы оценивается величиной диаметра среднего куска породы, определенного по правилу средневзвешенного по диаметрам фракций: где Выход каждой фракции определяется по формуле: где 3. Количественный метод, при котором подсчитывается число негабаритных кусков, находящихся на анализируемой площади. Число штук негабарита на 1 м3 горной массы вычисляется по формуле: где п - число негабаритных кусков на площади замера Выход негабарита 4. Линейный метод. По развалу взорванной горной массы на равных интервалах через 8-10 м натягивают ленты и измеряют длину всех крупных кусков, попавших на ленту. Выход негабарита (%) определяется как отношение суммарной длины крупных негабаритных кусков 5. Ситовой анализ применяется для оценки гранулометрического состава взорванной породы. Средний диаметр (размер) куска горной массы определяется по формуле где 3 Классификация методов регулирования дробления горных пород взрывом. На основе теоретических исследований и опытных взрывов принято классифицировать известные в настоящее время способы управления дроблением массива горных пород по нескольким признакам: 1. Регулирование воздействия взрыва отдельного заряда на массив горных пород в зоне регулируемого дробления за счет изменения: расчетного удельного расхода ВВ, типа применяемого ВВ, плотности заряжания, конструкции заряда, направления инициирования сплошного заряда, порядка инициирования частей рассредоточенного заряда, длины забойки и ее качества, диаметра заряда. При изменении характера действия заряда в зоне регулируемого дробления изменяются ее размеры, большая или меньшая часть энергии передается в зону практически нерегулируемого дробления, меняются соотношения между размерами этих зон и интенсивность дробления массива. 2. Регулирование воздействия на массив горных пород в зоне практически нерегулируемого давления, достигаемое за счет взаимодействия рядом расположенных зарядов и групп зарядов путем изменения: сетки расположения и числа рядов скважин, интервалов замедления и последовательности взрывания зарядов, высоты уступа, схем расположения скважин на уступе. Все методы, влияющие на регулирование дробления, можно разделить на два класса: к первому классу относят методы, обеспечивающие дробление любой требуемой интенсивности; ко второму - позволяющие изменить интенсивность дробления в ограниченных пределах и не исключающие выхода негабаритной фракции породы. К первому классу относят расчетный удельный расход ВВ, диаметр и сетку расположения скважин; к методам регулирования второго класса относят применение различных типов ВВ (гранулированных, водосодержащих с различной скоростью детонации, плотностью и объемной концентрацией энергии; рассредоточение зарядов породными, воздушными, водяными промежутками); зарядов с воздушными или водяными промежутками в перебуре или между зарядом и забойкой; короткозамедленное инициирование отдельных частей рассредоточенных зарядов; инициирование сплошных скважинных зарядов по различным схемам; применение парносближенных скважин, высоких уступов; зарядов различных длины и диаметра; выбор рациональных схем короткозамедленного взрывания; предварительное схлопывание трещин опережающим взрывом скважин по контуру взрываемого блока; взрывание в зажатой среде. Методами второго класса можно уменьшить выход негабаритной фракции в пределах 10-40% от первоначального. В настоящее время на подземных рудниках с целью улучшения показателей БВР намечено производство патронированной забойки из гидропасты. С целью улучшения санитарно-гигиенических условий при изготовлении и обращении с гидропастой ее изготовляют в виде гидрогели кремниевой кислоты (жидкое стекло, сернокислый аммоний и вода). Применение гидропаст позволит предотвратить взрывы взрывоопасной шахтной среды, подавить ядовитые газы и пыль (окись углерода на 30-70%, окислы азота на 20-60%, сернистый газ на 80-95%, пыль на 40-60%) и улучшить технико-экономические показатели буро-взрывных работ за счет повышения коэффициента использования шпура на 10-20%. Эксплуатационные затраты на приготовление гидропасты представлены на рисунке 2. Экономическая эффективность внедрения гидропасты на подземном руднике очевидна (рисунок 3).  1 - гидропаста; 2 - силикат натрия; 3 - сернокислый аммоний; 4 - вода; 5 - полиэтиленовая пленка; 6 - гранулит А6; 7 - повергель; 8 - СИНВ-Ш (7 м); 9 - СИНВ-Ш (4,5 м); 10 - аммонит № 6ЖВ (вторичное дробление); 11 - буровая сталь L = 4,915 м; 12 - буровая сталь L = 3,005 м; 13 - буровые коронки 1 - гидропаста; 2 - силикат натрия; 3 - сернокислый аммоний; 4 - вода; 5 - полиэтиленовая пленка; 6 - гранулит А6; 7 - повергель; 8 - СИНВ-Ш (7 м); 9 - СИНВ-Ш (4,5 м); 10 - аммонит № 6ЖВ (вторичное дробление); 11 - буровая сталь L = 4,915 м; 12 - буровая сталь L = 3,005 м; 13 - буровые коронкиРисунок 2 - Эксплуатационные затраты на приготовление гидропасты Основные технологические процессы добычи руды в очистном блоке оказывают существенное влияние на эффективность отработки месторождения. Уровневая декомпозиция технологических процессов добычи руды, например, процесса доставки отбитой руды самоходными ПДМ в пределах очистного блока, в соответствии с таблицей 1-2, может быть представлена в следующем виде.  Рисунок 3 - Потоки денежных средств (Cashflow) при внедрении на подземном руднике гидропасты. Таблица 1 - Основные технологические процессы добычи руды в очистном блоке

Дальнейшая декомпозиция процесса доставки руды самоходными ПДМ в пределах очистного блока, в соответствии с таблицей 3, имеет следующий вид. Таблица 2 - Схема процесса доставки отбитой руды самоходными ПДМ

Таблица 3 - Декомпозиция процесса доставки руды самоходными ПДМ в пределах очистного блока

Как было отмечено выше, оптимальные схемы доставки руды в очистном блоке, обеспечивающие стабильную работу горного предприятия в условиях рынка, целесообразно определять на основе системного и комплексного подходов при взаимосвязанном рассмотрении технологических процессов добычи и доставки руды и выбора их оптимальных значений на базе оценки экономических и технологических решений. На эффективность процесса «Доставка отбитой руды» (Агент 4) наиболее существенное влияние оказывают процессы «Проведение и поддержание подготовительно-нарезных выработок» (Агент 1) и «Отбойка рудного массива» (Агент 2). Зависимость производительности ПДМ на доставке отбитой руды от выхода негабарита по данным многих авторов имеет гиперболический вид. Зависимость выхода негабарита от величины удельного расхода ВВ на отбойку по данным ряда авторов (В.Г. Береза, В.И. Терентьев, А.М. Сиразутдинов, В.А. Шестаков, Л.И. Барон) имеет следующий вид: где Д.М. Бронников данную зависимость представляет в следующем виде: где Н.Г. Дубинин и В.П. Рябченко данную зависимость представляет в следующем виде: где Как отмечено В.А. Шестаковым, зная зависимости выхода негабаритов от удельного расхода ВВ на отбойку и размера кондиционного куска, можно для любых горнотехнических условий установить связь выхода негабарита от удельного расхода ВВ, диаметра скважин и размера кондиционного куска. На выход негабарита или диаметр среднего куска отбитой руды наибольшее влияние оказывают следующие показатели: работоспособность применяемого ВВ, схема инициирования зарядов ВВ, сетка скважин, диаметр скважин, класс руд по взрываемости, количество обнаженных плоскостей, удельный расход ВВ. Для практического применения принята межотраслевая классификация по взрываемости, приведенная в таблице 4. Таблица 4 - Межотраслевая классификация пород по взрываемости

Расчетные значения линии наименьшего сопротивления для условий Малеевского рудника ЗГОК АО «Казцинк», определенные специалистами института «ВНИИцветмет», представлены в таблице 5. Таблица 5 - Расчетные значения линии наименьшего сопротивления

Схемы разбуривания рудного массива для расчета удельного расхода ВВ представлены на рисунках 4 - 6.  Рисунок 4 - Схема разбуривания слоя № 1 (при расположении бурового орта в центре камеры)  Рисунок 5 - Схема разбуривания слоя № 2 (при расположении буровых ортов по бортам камеры)  Рисунок 6 - Схема разбуривания слоя № 3 (при расположении бурового орта по борту камеры) Расчет удельного расхода ВВ при различных схемах разбуривания рудного массива выполнен для следующих условий: диаметр скважин - 110 мм, сетка скважин 2,5 x 2,5 м, размеры отбиваемого слоя - 20 x 12,5 м, плотность руды - 4,35 т/м3, плотность заряжания - 1100 кг/м3, размер кондиционного куска руды - 600 х 600 х 600 мм. Масса ВВ в 1 м скважины определяется по формуле: где Данные расчетов и хронометражных наблюдений сведены в таблицу 6.6. Таблица 6 - Основные показатели БВР при различных вариантах веерного расположения скважин диаметром 110 мм

Зависимость выхода негабарита от удельного расхода ВВ при различных схемах разбуривания рудного массива имеет следующий вид: в пределах 2,60 ≤ где Данная зависимость представлена на рисунке 7.  Рисунок 7 - Зависимость выхода негабарита от удельного расхода ВВ при размере кондиционного куска руды 600 мм Качество дробления рудного массива определяется зависимостью диаметра среднего куска отбитой руды от удельного расхода ВВ при различных схемах разбуривания рудного массива и имеет следующий вид: в пределах 2,60 ≤ где Данная зависимость представлена на рисунке 8.  Рисунок 8 - Зависимость диаметра среднего куска отбитой руды от удельного расхода ВВ Как было показано выше и в соответствии с рисунком 9, размер диаметра среднего куска отбитой руды оказывает непосредственное влияние на продолжительность наполнения и разгрузки ковша ПДМ, коэффициенты разрыхления отбитой руды и наполнения ковша ПДМ, а также на удельный расход ВВ на отбойку и вторичное дробление. Размер диаметра среднего куска отбитой руды через удельный расход ВВ на отбойку напрямую зависит от схемы расположения буровых выработок и в конечном итоге предопределяет уровень затрат на подготовительно-нарезные и буровые работы. Продолжительность заряжания взрывных скважин определится из выражения: где Продолжительность бурения скважин определится из выражения: где где  Рисунок 9 - Схема влияния размера кусковатости отбитой руды на основные показатели технологических процессов добычи руды Продолжительность проведения и крепления горных выработок определится следующим образом: где Продолжительность погрузки отбитой руды самоходными ПДМ определится по формуле: где где Продолжительность вторичного дробления негабаритных кусков руды бутобоями определится из выражения: где При взрывном дроблении негабаритов нормы выработки корректируются. Затраты на заряжание скважин определятся по формуле: где Затраты на бурение скважин определятся из выражения: где Затраты на проведение и крепление выработок определятся из выражения: где Затраты на погрузку отбитой рудной массы определятся по формуле: где Затраты на разгрузку отбитой рудной массы определятся по формуле: Затраты на вторичное дробление определятся по формуле: где При взрывном дроблении негабаритов учитываются затраты на амортизацию бурового оборудования (при ликвидации негабаритов внутренними зарядами ВВ), заработную плату бурильщиков шпуров и взрывников, материалы (взрывчатые вещества, средства инициирования), текущие ремонты бурового оборудования. Интенсивность отработки выемочной единицы можно выразить в следующем виде: где Объем годовой добычи руды определится по формуле: где Суммарные затраты на очистную выемку определятся из выражения: Оптимальное значение размера диаметра среднего куска отбитой руды предлагается определять из следующего выражения: где Подставляя в вышеприведенную формулу значения На основании изложенной методики мультиагентной системы с использованием современных компьютерных технологий нами разработан программный комплекс автоматизированного проектирования схем доставки отбитой руды самоходными ПДМ (« Таким образом, используя предложенную методику возможно оптимизировать конструктивные параметры схем доставки отбитой руды самоходными ПДМ в пределах выемочного блока. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||