Бурение нефтяных и газовых скважин

Вариант 18

Содержание

5.3 Общее устройство, классификация шарошечных долот 3

7.9 Дегазация буровых растворов. Контроль за качеством растворов 7

10.7 Особенности технологии бурения, крепления и цементирования наклонных скважин 10

Список используемых источников 15

5.3 Общее устройство, классификация шарошечных долот

Шарошечные долота, несмотря на сложность их конструкции и технологии изготовления, – основной породоразрушающий инструмент при бурении скважин. На их долю ежегодно приходится 90-95% объема проходки скважин в России и за рубежом. Шарошечные долота для сплошного бурения конструктивно могут быть выполнены трехшарошечными, двухшарошечными и одношарошечными. Наибольшее применение при бурении скважин получили трехшарошечные долота.

Основными конструктивными особенностями долота шарошечного каждого типоразмера являются конструкция шарошек, схема опор, промывочные устройства, наплавка зубьев твёрдым сплавом и оснащение шарошек твердосплавными зубками. Тип долота шарошечного определяется расположением шарошек и оснащением их зубьями.

Шарошки могут быть трёх-, двух- и однодноконусными. Долота с двух- и трёхконусными шарошками выполняются самоочищающимися, т.е. зубчатые венцы одной шарошки входят в проточки между зубчатыми венцами других шарошек, благодаря чему происходит более эффективное самоочищение шарошек от выбуренной породы. Это положительно сказывается на показателях работы долота. Такие шарошки имеют больший объём по сравнению с одноконусными, что позволяет разместить в них более мощную опору. Долота шарошечные выпускают в основном с многоконусными шарошками. Вершины конусов удалены за ось долота, что позволяет увеличить размеры опор шарошек.

Классификация шарошечных долот

По конструкции

секционные шарошечные долота

корпусные шарошечные долота

По принципу воздействия на горную породу

дробящие

дробящее – скалывающие

Основные элементы шарошечных долот: корпус, шарошки, лапы с цапфами, опоры и промывочные устройства. Опора шарошек состоит из подшипников и торцовой пяты.

Одношарошечные долота

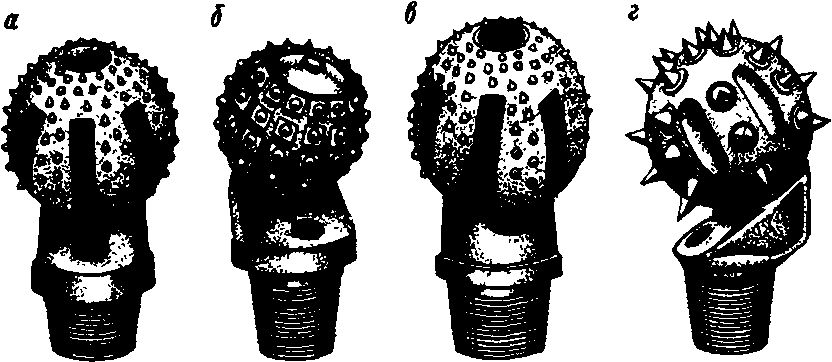

Модификация отечественных одношарошечных долот представлены на рис. 1.

Рисунок 1 – Модификация отечественных одношарошечных долот:

а – основная (серийная); б – с кольцевыми расточками на шарошке; в – с нижней промывкой; г – с коническими зубками

Эти долота разработаны в СевкавНИПИнефти. Все они относятся к одному классу (с твердосплавным вооружением) и к одному типу (СЗ), предназначены для разбуривания пород средней твердости (доломитов, конгломератов, известняков и других хрупких пород).

Одношарошечные долота состоят из корпуса, выполненного вместе с цапфой, на которой монтируется шарошка сферической формы.

По ГОСТ 20692-75 унифицированные конструкции одно- шарошечных долот должны выпускаться диаметрами 139,7; 165,1; 190,5; 215,9 и 244,5 мм.

Двухшарошечные долота

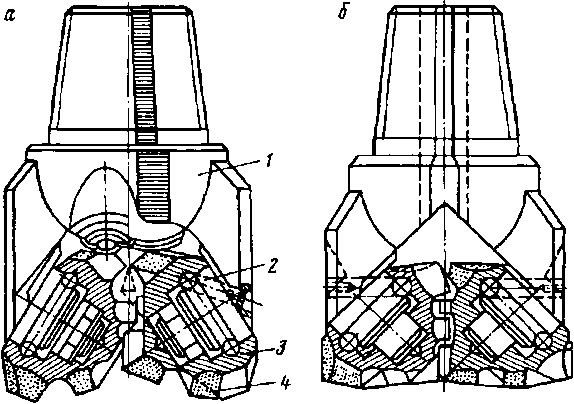

Двухшарошечные долота (рис.2) разрабатываются СКБ ВПО "Союзгеотехника" совместно с Верхнесергинским долотным заводом в основном для бурения геологоразведочных скважин. Они выпускаются диаметром от 59 до 151 мм.

Рисунок 2 – Двухшарошечные долота:

а – В112МГ; 1 – секция (лапа); 2 – узел опор; 3 – шарошка; 4 – вооружение; б – 2В93С

Трехшарошечные долота

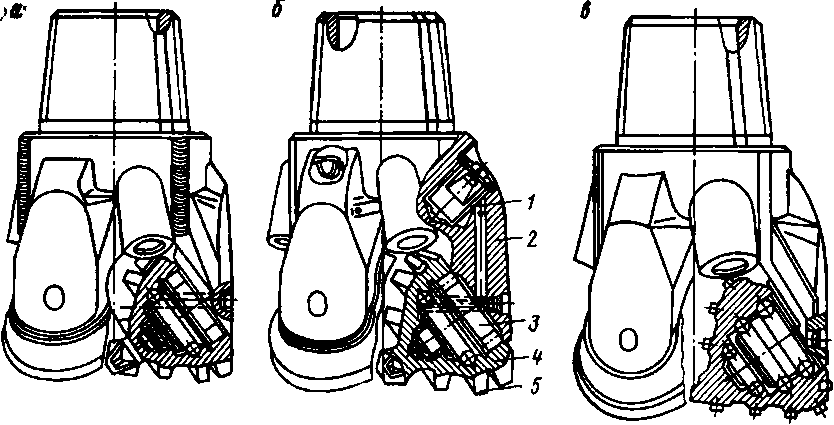

Трехшарошечные долота (рис. 3) делятся: по конструкции корпуса – на две группы; по технологии изготовления – на шесть серий; по материалу и способу изготовления вооружения шарошек – на три класса; по назначению и свойствам разбуриваемых пород – на четыре группы и 13 типов; по типоразмеру – на более чем на 150 моделей (с учетом опытных долот); по схемам выполнения опоры, вариантам выполнения промывочного устройства и вооружения периферийных зубьев – на десятки модификаций.

Рисунок 3 – Секционные трехшарошечные долота:

а – 1АН244,5СГ; б – 2АН269,9СГ; в – 1АВ269.9СЗГ; 1 – узел принудительной смазки; 2 – секция (лапа); 3 узел опор; 4 – шарошка; 5 – вооружение

7.9 Дегазация буровых растворов. Контроль за качеством растворов

В процессе бурения скважин возможны насыщение бурового раствора пластовым газом, воздухом, а также его вспенивание. В результате этого ухудшаются технологические свойства раствора: уменьшается плотность, увеличиваются статическое напряжение сдвига и вязкость. Поэтому ухудшаются условия работы оборудования циркуляционной системы, буровых насосов, усиливается опасность возникновения различных видов осложнений. Для предупреждения осложнений, связанных с газированием бурового раствора, используют методы механической и вакуумной дегазации.

В основе механического способа дегазации лежит разделение газожидкостного потока путем разбрызгивания, турбулизации или воздействия инерционным полем. Для реализации метода применяют различные устройства с вращающимся ротором, гидроциклоны, разбрызгиватели. Вакуумный способ основан на извлечении свободного газа из жидкости путем создания над ее поверхностью разреженной зоны. Этот способ реализуется с помощью камеры, куда периодически или непрерывно поступает на обработку газированный буровой раствор и где при помощи вакуум-насоса создается разрежение, под действием которого газ отделяется от жидкости.

В отечественной практике бурения скважин наиболее распространены вакуумные дегазаторы периодического воздействия. Они обрабатывают буровой раствор порционно. В период всасывания жидкости и ее дегазации в камере создается вакуум, а в период слива дегазированной жидкости камера сообщается с атмосферой. На таком принципе работает двухкамерный вакуумный дегазатор ДВС-П.

Технологический режим работы дегазатора зависит от реологических свойств бурового раствора, его газонасыщенности, подачи буровых насосов и др. Основными параметрами режима работы дегазатора являются глубина вакуума в камерах и количество обработанного бурового раствора.

Во всех УБР (экспедициях) должен быть организован круглосуточный контроль за изменениями параметров промывочной жидкости в процессе бурения каждой скважины. Этот контроль организовывают и осуществляют специальные лаборатории. В каждом УБР (экспедиции), разведке, производящей одновременное бурение нескольких скважин, имеется стационарная лаборатория. На лабораторию возлагается:

определение качества применяемых глин, воды, реагентов, утяжелителей, цементов;

подбор рецептур бурового раствора, обеспечивающего нормальную проводку скважин;

контроль за качеством бурового раствора и выдача соответствующих практических указаний по ее рецептуре.

На ответственных буровых установках лаборатория ведет повахтенный контроль за качеством бурового раствора, а на остальных буровых установках она проверяет качество промывочной жидкости раз в сутки. Пробы должны быть доставлены в закрытых ведерках емкостью 2,0... 2,5 л. На ведерке должна быть бирка с указанием номера буровой установки, даты взятия пробы и глубины замера.

Параметры промывочной жидкости, подлежащие контролю, разделяются на три группы в зависимости от условий бурения:

к первой группе относятся параметры, контроль которых обязателен при бурении скважин в любых геолого-технических условиях. К таким параметрам относятся: плотность, условная вязкость, статическое напряжение сдвига через 1 и 10 мин, показатель фильтрации, толщина фильтрационной корки и водородный показатель;

ко второй группе относятся параметры, контроль которых обязателен на скважинах с особыми геолого-техническими условиями при наличии зон возможных осложнений или при применении специальных промывочных жидкостей (хлоркальциевых, известковых, гипсовых, калиевых, эмульсионных и др.). Вторая группа включает в себя параметры первой группы, а также показатель минерализации, концентрацию ионов кальция, магния, калия, щелочных металлов, хлора, сульфата, концентрацию извести, газа, твердой фазы, коллоидных частиц, нефти, напряжения электропробоя;

к третьей группе относятся параметры, контроль которых необходим для получения дополнительной информации о свойствах промывочной жидкости (например, параметры при повышенных температурах и давлениях и т.п.). Третья группа включает в себя параметры первой и второй групп, а также температуру промывочной жидкости, показатель фильтрации при повышенной температуре, статическое напряжение сдвига при повышенной температуре, динамическое напряжение сдвига, показатели стабильности и седиментации и т.д.

Широко применяются переносные лаборатории, предназначенные для оперативного контроля за качеством промывочной жидкости непосредственно на буровой. Большую перспективу имеют автоматические установки для непрерывного контроля и регистрации параметров глинистого раствора.

10.7 Особенности технологии бурения, крепления и цементирования наклонных скважин

Наклонно-направленной скважиной называется скважина, специально направленная в какую-либо точку, удаленную от вертикальной проекции ее устья. Наклонное бурение в настоящее время широко применяется при бурении скважин на нефть, газ и твердые полезные ископаемые (рис. 8.4). Существует два способа бурения наклонных скважин:

роторный, представляющий собой прерывистый процесс искривления ствола скважины последовательными зарезками (уходами в сторону);

забойными двигателями, обеспечивающий непрерывный процесс искривления ствола скважины.

В Российской Федерации подавляющее большинство наклонно-направленных скважин бурят с применением забойных двигателей, тогда как за рубежом преобладает бурение таких скважин роторным способом, а забойные двигатели в основном используют только на участке набора кривизны в заданном направлении. Отечественные и зарубежные специалисты считают наиболее перспективными для набора кривизны в заданном направлении винтовые забойные двигатели. Эти двигатели имеют гораздо большую Мощность, чем турбобуры, более низкую частоту вращения вала, Что благоприятно сказывается при наборе кривизны.

Особенности технологии бурения наклонно-направленных скважин. При бурении наклонно-направленной скважины верхнюю часть скважины бурят обычным методом. При этом режим бурения, как правило, ничем не отличается от режима бурения для вертикальных скважин. Вертикальный и искривленный участки скважины бурят долотами одного и того же типоразмера, если окончание бурения вертикального участка ствола не было сопряжено со спуском колонны или кондуктора. Если при бурении мягких пород вертикальной части скважины допускается применение долот лопастного типа, то при бурении интервалов, характеризующихся набором кривизны, независимо от проходимых пород, рекомендуется применять трехшарошечные долота. Это обусловлено тем, что трехшарошеч-ные долота при одних и тех же осевых нагрузках требуют меньших вращающих моментов, работают более плавно, и угол закручивания колонны бурильных труб от реактивного момента на турбине меняется в значительно меньших пределах, чем при бурении долотами лопастного типа. Продолжительность первого рейса в твердых и крепких породах ограничивается стойкостью долота, а в мягких породах – необходимостью контрольного замера кривизны и азимута ствола скважины.

Обычно стремятся при первом, максимум при втором рейсе, набрать 5° с тем, чтобы в дальнейшем пользоваться забойным ориентированием бурильной колонны. Если замеры показывают, что интенсивность искривления недостаточна, то при следующем рейсе забойный двигатель спускают с отклонителем, обеспечивающим более интенсивное искривление, и наоборот, если интенсивность искривления была чрезмерной, с забойным двигателем спускают отклонитель, обеспечивающий меньший набор искривления. В случае незначительного отклонения азимута искривления от проектного его можно корректировать в процессе последующих долблений. Если же в силу каких-либо причин полученный азимут резко отличается от проектного, то следует поставить цементный мост и забурить ствол в нужном азимуте.

Особое внимание при наклонно-направленном бурении должно быть обращено на качество бурового раствора.

При больших искривлениях индикатор массы (веса) часто не отражает фактической нагрузки на забой скважины, что объясняется передачей части массы бурильной колонны на стенки скважины. В этих случаях необходимо периодически приподнимать и иногда проворачивать бурильную колонну.

Работы по креплению ствола скважин при наклонно-направленном бурении, испытание скважин на герметичность, на приток нефти, а также каротажные работы ничем не отличаются от аналогичных работ при бурении вертикальных скважин.

Для ускорения процесса бурения наклонно-направленных скважин и соблюдения заданного профиля по всему стволу должны быть выполнены следующие основные требования:

первый замер кривизны и азимута ствола скважины не должен иметь погрешностей;

первый ориентированный спуск бурильной колонны в скважину должен происходить с соблюдением всех соответствующих правил;

работа должна производиться только с исправными аппаратами для забойного ориентирования отклонителя;

кривизну и азимут ствола скважины следует систематически проверять инклинометром не реже чем через 50...75 м проходки;

все резьбовые соединения при спуске и наращивании инструмента должны крепиться машинными ключами.

Качественное крепление наклонно-направленных скважин осложняется тем, что ствол всегда осложнен перегибами, желобными выработками, кавернами, осадками твердой фазы на нижней стенке ствола.

Указанные причины не позволяют качественно вытеснять буровой раствор, и даже применение центраторов не гарантирует соприкосновение обсадной колонны со стенками скважин с оставлением протяженных «защемленных» зон бурового раствора.

При цементировании обычных вертикальных или наклонных скважин рекомендовано применение нижних разделительных пробок для предупреждения образования смеси тампонажного раствора с буферной жидкостью при движении их внутри колонны. При этом устраняется также опасность загрязнения наиболее ответственной последней порции тампонажного раствора буровым, прилипшим к внутренней поверхности обсадной колонны в виде пленки, снимаемой со стенки манжетами продавочной пробки. По этой причине предусматривают оставлять в колонне цементный стакан до 20 м между башмаком колонны и кольцом "стоп". При цементировании горизонтальных скважин комплектное применение продавочных и нижних пробок становится обязательным, так как наличие цементного стакана внутри колонны в пределах продуктивного пласта вообще недопустимо по экономическим соображениям.

Наклонные скважины – наиболее сложный объект для качественного цементирования.

Особенности вытеснения вязко-пластичных жидкостей из эксцентричного зазора применительно к цементированию наклонных скважин.

Качественное крепление наклонно-направленных скважин осложняется тем, что ствол всегда осложнен перегибами, желобными выработками, кавернами, осадками твердой фазы на нижней стенке ствола.

Указанные причины не позволяют качественно вытеснять буровой раствор, и даже применение центраторов не гарантирует соприкосновение обсадной колонны со стенками скважин с оставлением протяженных «защемленных» зон бурового раствора.

С отфильтровыванием части жидкости затворения в проницаемые породы и усадкой цементного камня связано возникновение 80 % микрозазоров размером 0,07-0,14 мм.

Существенное влияние оказывает изменение давления за колонной в процессе ОЗЦ, связанное с опережающим схватыванием цементного раствора против хорошо проницаемых пластов.

Отрицательное влияние оказывает подогрев продавочной жидкости, воды затворения и тампонажного раствора. Для предупреждения возникновения осложнений рекомендуется использовать незамерзающие продавочные жидкости и минерализованные тампонажные растворы с пониженным водоцементным отношением.

Общими мероприятиями по улучшению состояния контакта являются:

снижения давления до атмосферного сразу после продавливания раствора;

ограничение мощности залпа перфоратора до 10 отверстий на 1 м, при большей мощности нарушается контакт на длине 10 м. и более, при этом давление в скважине при взрыве 10 зарядов ПСК 80 составляет 83,3 МПа, а при взрыве 58 зарядов ПСК – 105 – 278 МПа;

использование расширяющихся тампонажных материалов;

опрессовка колонн сразу после окончания цементирования;

установка пакеров;

использование для разбуривания цементного камня лопастными долотами.

Ликвидация таких зон возможных воздействием на них высоконапорных струй жидкости или использование эксцентриковых устройств.

Список используемых источников

Вадецкий Ю.В. Бурение нефтяных и газовых скважин М., Недра, 1985.

Мавлютов М.Р. и др. Технология бурения глубоких скважин. М, Недра, 1982

Булатов А.И. Технология цементирования нефтяных и газовых скважин. М, Недра, 1983.

Элияшевский И.В. и др. Типовые задачи и расчеты в бурении. М., Недра, 1982.

Булатов А.И., Аветисов А.Г. Справочник инженера по бурению. М.,Недра, 1985.

6 Пустовойтенко И.П. Предупреждение и ликвидация аварий в бурении. М., Недра, 1988. |

Скачать 78.41 Kb.

Скачать 78.41 Kb.