сварка полимеров. 1. Сварка расплавом полимера (расплавленным прутком и экструдированной присадкой) 4

Скачать 0.66 Mb. Скачать 0.66 Mb.

|

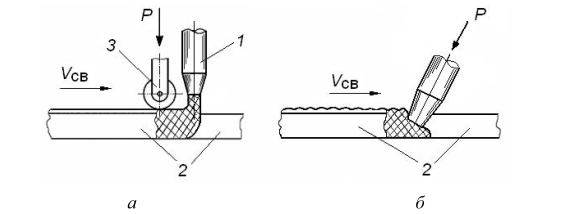

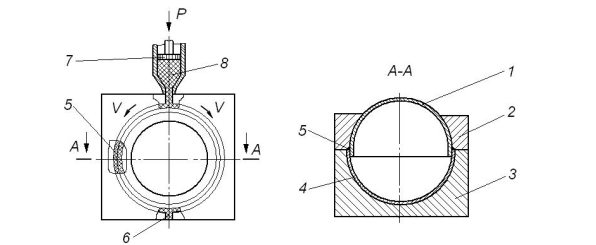

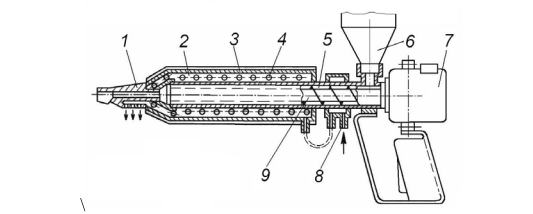

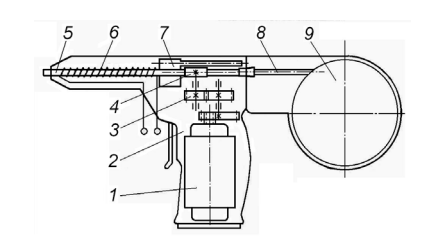

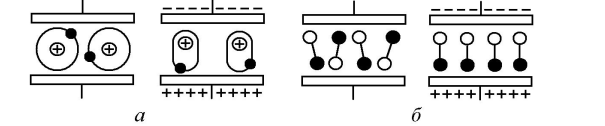

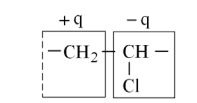

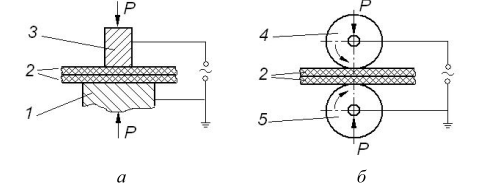

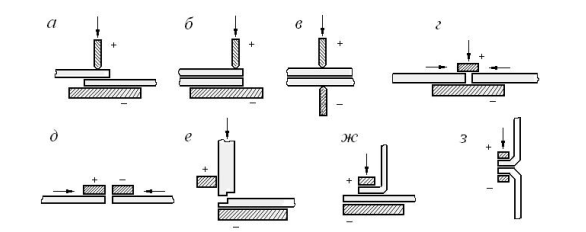

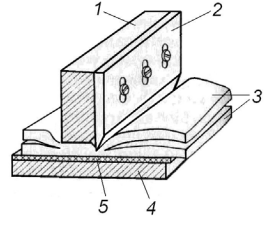

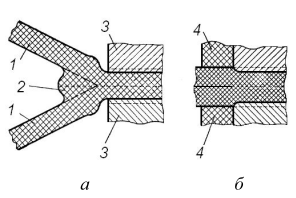

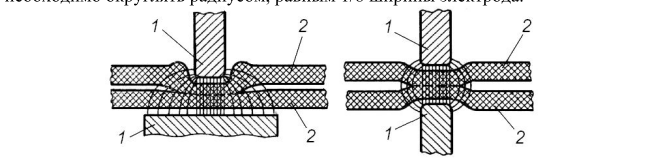

СодержаниеСодержание 2 Введение 3 1.Сварка расплавом полимера (расплавленным прутком и экструдированной присадкой) 4 1.1Физическая сущность сварки расплавом полимера 4 1.2 Техника и технология сварки расплавом полимера 5 1.3 Оборудование, применяемое при сварке расплавом полимера 9 2.Сварка в поле токов высокой частоты 14 2.1 Физическая сущность сварки в поле токов высокой частоты 14 2.2 Техника и технология сварки в поле токов высокой частоты 17 2.3 Оборудование, применяемое при сварке в поле токов высокой частоты 27 Заключение 30 Список использованной литературы 31 ВведениеС развитием современных технологий в промышленности используются все больше и больше способов сварки металлических изделий. Прогресс не стоит на месте, и для улучшения качества жизни людей используются новые технологии, но большинство предметов быта и промышленного оборудования изготавливаются с помощью сварки отдельных элементов и пластин [2]. Сварка – технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или пластическом деформировании, или совместным действием того и другого. Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы. Сварка – экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения. Цель работы – исследование способов сварки полимеров. Задачи работы: - исследовать физическую сущность сварки полимеров расплавом и токами высокой частоты; - исследовать технику и технологию сварки полимеров расплавом и токами высокой частоты; - характеризовать оборудование, применяемое при сварке полимеров расплавом и токами высокой частоты. 1.Сварка расплавом полимера (расплавленным прутком и экструдированной присадкой)Физическая сущность сварки расплавом полимераСварка термопластов расплавом основана на использовании теплоты расплава присадочного материала, подаваемого из нагревательного устройства в зону сварки, и передаче тепла соединяемым поверхностям. Метод прост, высокопроизводителен, обладает широкими технологическими возможностями и позволяет получать высококачественные сварные соединения. Подача расплава может осуществляться непрерывно и периодически. Для непрерывной подачи расплава используются либо экструдер, либо пистолеты с нагревателем прямоточного типа, через который непрерывно подаётся присадочный пруток. Присадочный же пруток обеспечивает выдавливание расплава (расплавленной части прутка) в зону сварки. В первом случае сварка называется экструзионной, или сваркой экструдированной присадкой, во втором случае – сваркой нагретым прутком. Экструзионная сварка может осуществляться по бесконтактной и контактной схемам (рис.1.1).  Рисунок 1.1 – Схемы бесконтактной (а) и контактно-экструзионной (б) сварки расплавом: 1 – мундштук экструдера; 2 - свариваемые детали; 3 – прикатывающий ролик Рисунок 1.1 – Схемы бесконтактной (а) и контактно-экструзионной (б) сварки расплавом: 1 – мундштук экструдера; 2 - свариваемые детали; 3 – прикатывающий ролик При бесконтактной сварке (рис.1.1, а) мундштук экструдера не контактирует со свариваемыми поверхностями, а устанавливается на некоторомрасстоянии от них. Это расстояние выбирается таким, чтобы расплав, выдавливаемый из экструдера, не успевал охладиться. Из этих же соображений температура расплава на выходе из мундштука должна превышать температуру текучести на 40-50 К. Для плотного поджатия присадочного материала к свариваемым поверхностям применяются прижимные приспособления (ролики, ползуны и т.п.) При контактно-экструзионной сварке (рис.1.1, б) мундштук экструдера касается кромок соединяемых деталей. За счет этого уменьшаются потери тепла в окружающую среду и осуществляется предварительный подогрев кромок. Давления, развиваемого в экструдере, достаточно для создания необходимого контакта присадочного материала с соединяемыми кромками, поэтому дополнительных прижимных устройств не требуется. При сварке в один проход экструдер обычно имеет форму разделки кромок и перемещается по стыку под углом 10о-15о к вертикали. Соединяемые поверхности перед нагревом их мундштуком экструдера можно предварительно нагревать горячим газом. Способ сварки по этой схеме назван контактно-экструзионной сваркой с предварительным подогревом. Для периодической подачи расплава в зону сварки используются литьевые машины. Поэтому и способ получил название сварки литьем под давлением. 1.2 Техника и технология сварки расплавом полимераЭкструзионная сварка обычно применяется для термопластов с низкой температурой текучести и широким температурным интервалом вязкотекучего состояния, способных выдерживать значительный перегрев без деструкции. К ним относятся полиэтилен, полипропилен, пластифицированный поливинилхлорид и др. Бесконтактную экструзионную сварку целесообразно применять для соединения материалов небольшой толщины (до 3 мм). Это, в первую очередь, одно- и многослойные пленки и армированные пленочные материалы. Сварка производится путем непрерывной подачи в зазор между соединяемыми поверхностями расплава, который вместе с пленками проходит между прижимными роликами (рис.1.2). Преимуществом сварки по этой схеме является то, что исключается возможность утонения материала в зоне шва, возможное при других методах.  Рисунок 1.2 – Схема бесконтактной экструзионной сварки полимерных пленок: 1 – корпус экструдера; 2 – шнек; 3 – нагреватель; 4 - присадка из экструдера; 5 – свариваемые пленки; 6 – прижимные ролики Скорость сварки пленок зависит от производительности экструдера и их толщины и может изменяться от 0,5 до 3 м/с. Тонкие полиэтиленовые и пропиленовые пленки толщиной до 60 мкм можно сваривать путем подачи присадочного материала поверх двух слоев пленок. Толщину присадочного материала при сварке однослойных и армированных пленочных материалов выбирают равной толщине пленки, а ширину нахлестки – 3…4 мм (для пленок толщиной до 400 мкм). Сварку экструдируемой присадкой можно использовать для выполнения стыковых, угловых, тавровых и нахлесточных соединений. Основные типы и размеры конструктивных элементов регламентированы ГОСТ 16310-80 и определяются толщиной материала, нагрузкой, действующей на сварную конструкцию, и доступностью к месту сварки. Экструзионная сварка листовых материалов толщиной до 3 мм выполняется без разделки кромок только контактным методом, так как в этом случае разделка осуществляется при движении мундштука в процессе сварки. При бóльших толщинах следует применять V- или Х-образную разделку кромок. Важен правильный выбор угла разделки кромок, так как от него во многом зависит прочность сварного соединения. При угле раскрытия кромок до 100о для образцов с V-образной разделкой и до 80о для образцов с Х-образной разделкой прочность сварного соединения возрастает с увеличением этого угла, достигая прочности основного материала. При дальнейшем увеличении угла раскрытия кромок повышается расход присадочного материала, а следовательно, и число проходов, что приводит к снижению скорости сварки. Для получения прочных и герметичных сварных соединений следует выполнять сварку с зазором 1,5-2,5 мм. Ручной сваркой даже при наличии зазора трудно обеспечить стабильное проплавление корня шва по всей его длине. В этом случае соединения выполняют с подваркой корня шва с обратной стороны. Если обратная сторона недоступна, применяют подкладки (съемные или остающиеся). Подкладки необходимо изготавливать из материалов с малой теплопроводностью: керамические, металлические с полимерным покрытием, полимерные. Разнотолщинность свариваемых материалов в случае стыковых соединений не должна превышать 1 мм. Если разность толщин свариваемых материалов превышает 1 мм, то на листах большей толщины S 1 делается скос под углом 15±5о с одной или двух сторон до толщины более тонкого листа S (рис.1.3). Подготовку кромок под сварку можно выполнять резаками (вручную), а также на фрезерном или токарном станке. При сварке стыковых и угловых соединений число проходов определяется толщиной соединяемого материала и производительностью экструдера. При толщине материала до 6 мм указанные соединения можно выполнять за один проход, при толщине более 6 мм – за несколько проходов. Основными технологическими параметрами экструзионной сварки являются: температура присадочного материала; скорость сварки; давление на расплав. Оптимальные значения скоростей сварки лежат в интервале 5-300 м/ч, а оптимальные значения давлений на расплав – в интервале 0,05-0,6 МПа. Чем выше температура материала на выходе из экструдера, тем меньше давление и больше скорость сварки. Сварка на оптимальных режимах обеспечивает прочность сварных соединений, близкую к прочности основного материала, причем оптимальные значения параметров режима не зависят от толщины материалов. Лучшие результаты достигаются при использовании присадки из того же материала, что и свариваемые. Сварка нагретым прутком чаще всего используется в монтажных условиях, где возникает необходимость в применении ручных малогабаритных устройств (рис.1.3).  Рисунок 1.3 – Экструзионная сварка внутреннего шва полимерной трубы Расплавленный материал подается в зону сварки непрерывно поступающим в нагревательный цилиндр устройства сварочным прутком. Нагрев прутка в цилиндре осуществляется горячим воздухом или электронагревателем. Иногда этот способ используют совместно с предварительным подогревом свариваемого материала горячим воздухом. Рекомендуется использовать присадочные прутки диаметром от 2,5 до 6 мм. Разновидностью способов сварки термопластов экструдированной присадкой является сварка литьем под давлением. В этом случае расплав подается в зону соединения из литьевой машины периодически (рис.1.4).  Рисунок 1.4. – Схема сварки методом литья под давлением сферической конструкции: 1 – верхняя полусфера; 2, 3 – части прессформы; 4 – нижняя полусфера; 5 – сварной шов; 6 - контрольное отверстие; 7 - литьевая машина; 8 – присадочный материал; V – направление движения расплавленного материала [3] Таким способом соединяют заранее отштампованные детали. Сварку осуществляют в специальной форме, которая имеет каналы, расположенные по линии разъема. По этим каналам продавливается расплав. Расплав, передавая часть тепла кромкам соединяемых деталей, плавит и соединяет их по линии разъема. Данный способ обладает высокой производительностью, его используют при сварке изделий в труднодоступных местах по поверхностям сложной конфигурации, когда сварка другими способами невозможна или затруднена. 1.3 Оборудование, применяемое при сварке расплавом полимераРазработана серия малогабаритных полуавтоматов ПСП-5, ПСП-5М, ПСП-6 и РЭСУ с прямоточными пистолетами и ПСП-3Э, ПСП-4 со шнековыми пистолетами. В конструкциях пистолетов шнекового типа для получения расплава используются гранулы полимерного материала (рис.1.6). Для этого на корпусе пистолета монтируется бункер для гранул. Горловина бункера сообщается с центральным каналом пистолета, в котором вращается шнек, а на боковой поверхности мундштука выполнены отверстия для подачи нагретого газа теплоносителя. Пистолет может иметь водяное охлаждение.  Рисунок 1.6 – Схема пистолета шнекового типа с бункером для загрузки гранулята: 1 – мундштук; 2 – канал подачи газа теплоносителя; 3 – корпус; 4 - электронагреватель; 5 - канал подачи присадки; 6 – бункер; 7 – электродвигатель; 8 – штуцер подачи газа теплоносителя; 9 – шнек [3] Сварочный полуавтомат ПСП-3Э включает ручной пистолет-экструдер массой 6,1 кг и шкаф с электроаппаратурой. Пистолет представляет собой малогабаритный экструдер, вращение шнека в котором обеспечивается электродвигателем через планетарный редуктор. Цилиндр экструдера, в котором вращается шнек, имеет зону загрузки материала, охлаждаемую водой, и зону электрообогрева, температура которой регулируется величиной силы тока в нагревательном элементе. К передней части цилиндра крепится сменный мундштук, форма которого соответствует форме разделки кромок свариваемого материала. Производительность пистолета – 0,5 кг расплава в час. Полуавтомат ПСП-5 включает пистолет экструдер прямоточного типа (рис.1.7), пульт управления, электрический кабель и резиновые шланги для подвода охлаждающей воды. Пистолет-экструдер, в свою очередь, включает механизм подачи присадочного прутка, состоящий из электродвигателя и редуктора с подающими роликами. Один из роликов подпружинен и позволяет регулировать усилие сцепления тянущего ролика с присадочным прутком. Положение другого ролика регулируется винтом, что дает возможность настраивать подачу присадочного прутка диаметром 3-6 мм. Для плавления присадочного материала служит цилиндр с электрическим нагревательным элементом. Цилиндр ввинчен в охладитель, который омывается водой и охлаждает входную зону цилиндра для предотвращения преждевременного размягчения присадочного материала. Охладитель и редуктор смонтированы в корпусе пистолета, в котором установлены также электродвигатель и микровыключатель. Производительность пистолета ПСП-5 равна 0,25 кг расплава в час, диаметр присадочных прутков 3,5-4 мм, мощность привода 25 Вт, масса пистолета 1,2 кг.  Рисунок 1.7 – Схема пистолета-экструдера прямоточного типа: 1 –электродвигатель; 2 – рукоятка; 3 – редуктор; 4 – подающие ролики; 5 – цилиндр; 6 – электронагреватель; 7 – охладитель; 8 – присадочный пруток; 9 – кассета с присадочным материалом [3] Полуавтомат ПСП-5М отличается от ПСП-5 тем, что на цилиндре пистолета-экструдера смонтирована винтообразная трубка для нагрева газа-теплоносителя; расход газа – до 0,5 м 3 /ч. Нагрев газа-теплоносителя и плавление присадочного материала осуществляется одной спиралью. Применение газа-теплоносителя позволяет качественно сваривать материалы с узким интервалом вязкотекучего состояния (пентапласт, полипропилен и др.). Из зарубежного оборудования на отечественном рынке представлен широкий ассортимент ручных сварочных экструдеров от компактной модели LEISTER WELDMAX (швейцарской фирмы «LEISTER») и серии аппаратов ROWELD (немецкой фирмы «РОТЕНБЕРГЕР») до мощных шнековых моделей серии DX (DX001, DX002 ...DX010) другой немецкой фирмы DOHLE Extrusionstechnik. Эти экструдеры отличаются надежной конструкцией, цифровыми блоками регулировки температуры массы и воздуха, отображением на дисплее реальной и заданной температуры, широким выбором насадок и т.п. На рис.1.8 представлены две модели экструдеров фирмы DOHLE – экструдер DOHLE 1502 C, работающий с присадочным прутком (рис.1.8, а), и экструдер DOHLE 6002 PC (рис.1.8, б), работающий на грануляте.  Рисунок 1.8 – Ручные сварочные экструдеры DOHLE 1502 C (а) и DOHLE 6002 PC (б) [3] Ручной сварочный экструдер 1502 C со встроенной подачей воздуха работает на присадочном прутке. Воздушный нагрев камеры пластификации осуществляется нагретым воздухом. Аппарат имеет цифровой контроллер температуры экструдируемой массы. Предназначен для сварки конструкций из пластмасс внутри помещений. Свариваемая толщина - до 15 мм. Ручной сварочный экструдер 6002 PC со встроенной подачей воздуха работает на грануляте. Имеет отдельный нагрев камеры пластификации, цифровые контроллеры температуры массы и воздуха. Предназначен для сварки конструкций из пластмасс внутри и вне помещений. 2.Сварка в поле токов высокой частоты2.1 Физическая сущность сварки в поле токов высокой частотыВ отличие от металлов пластмассы не содержат свободных зарядов, не проводят электрический ток и относятся к идеальным диэлектрикам. Сварка током высокой частоты (ТВЧ) пластмасс основана на особенностях их поведения в электрическом поле конденсатора. В диэлектриках имеются так называемые связанные заряды, т.е. заряды, связанные внутренними силами (как, например, силы взаимодействия между ядром и электронами в нейтральном атоме). Эти заряды будут ориентироваться в электрическом поле конденсатора так, что часть, несущая положительный заряд, повернётся в сторону отрицательно заряженной обкладки конденсатора, а часть, несущая отрицательный заряд, - в противоположную сторону. Однако они не смогут разойтись на большие расстояния, так как этому препятствуют силы взаимодействия между ними. Таким образом, связанные заряды – это всегда пары равных по величине и противоположных по знаку зарядов. Такие пары называются диполями, а явление смещения заряженных частиц диэлектрика во внешнем электрическом поле называется поляризацией диэлектрика. В результате поляризации на границе диэлектрика появляются нескомпенсированные связанные заряды. На границе с положительно заряженной обкладкой конденсатора появляется отрицательный связанный заряд, а на границе с отрицательно заряженной обкладкой – положительный связанный заряд. Различают несколько видов поляризации: электронную, ионную, дипольную и др. На рис.2.1, а показано, как происходит электронная поляризация атома, имеющего положительное ядро и один электрон, вращающийся вокруг ядра по круговой орбите.  Рисунок 2.1 – Схемы поляризации диэлектриков: а – электронная; б – дипольная [3] При помещении такого атома в электрическое поле конденсатора ядро будет испытывать действие силы, вынуждающей его смещаться к отрицательно заряженной обкладке конденсатора, а электрон – действие такой же силы, но направленной в обратную сторону. Под действием этих сил атом деформируется и центр орбиты электрона будут смещен относительно ядра. Ионная поляризация характерна для веществ, имеющих кристаллическую решетку (например, поваренная соль NaCl), в узлах которой в чередующемся порядке расположены положительные и отрицательные ионы. Под действием электрического поля решетка деформируется из-за смещения ионов к обкладкам противоположного заряда. Наибольший интерес для понимания сущности сварки ТВЧ представляет механизм поляризации материалов, имеющих готовые диполи – полярные молекулы – даже при отсутствии электрического поля. Примером могут служить макромолекулы поливинилхлорида, состоящие из звеньев «–СН 2 –СНСl–» (рис.2.2).  Рисунок 2.2 – Структурная формула звена макромолекулы поливинилхлорида [3] Несимметричность строения обуславливает смещение центра отрицательного заряда к атому углерода, связанному с хлором, т.е. звено представляет собой микродиполь. При внесении такого вещества в электрическое поле конденсатора микродиполи будут ориентироваться так, как это показано на рис.1, б. Такой вид поляризации называется дипольной поляризацией. Следует указать, что в одном веществе может одновременно существовать несколько видов поляризации. В случае переменного электрического поля при смене знака заряда на обкладках конденсатора будет меняться и ориентация участков макромолекул (диполей). Однако при дипольной поляризации частицы диэлектрика смещаются с запаздыванием по отношению к напряженности электрического поля. Такое запаздывание объясняется тем, что смещению звеньев будут препятствовать внутренние силы, связывающие их с соседними звеньями той же макромолекулы, или соседние макромолекулы. Электромагнитная энергия, затрачиваемая на преодоление этих сил, выделяется в виде тепла в диэлектрике, что и приводит к его разогреву до температуры сварки. Это запаздывание, а следовательно, и скорость превращения электромагнитной энергии в тепловую характеризуются углом диэлектрических потерь δ. Для количественной оценки свариваемости пластмасс в высокочастотном электрическом поле используют величину k, называемую фактором потерь. Фактор потерь (и, соответственно, нагрев диэлектрика) определяется произведением диэлектрической проницаемости ε и тангенса угла диэлектрических потерь (tgδ) k = ε⋅tgδ. Методом ТВЧ хорошо свариваются материалы, для которых фактор потерь k > 0,01. К таким материалам относятся поливинилхлорид (k=0.04-0,4), поливинилиденхлорид (k=0,15-0,4), полиамиды (k=0,025-0,128), полиметилметакрилат (k=0,058-0,096) и др. Очень низок фактор потерь у полиэтилена (k=0,00022-0,00096), полистирола (k=0,0024-0,0054), полиэтилентерефталата (лавсан) (k=0,006). В связи с этим сварка ТВЧ этих материалов без вспомогательных средств невозможна. Удельную мощность Р УД (Вт/см2), выделяемую в единице объема диэлектрика, помещенного в переменное электрическое поле, определяют по формуле: РУД = 0,555⋅ε⋅tgδ⋅f⋅Е 2 ⋅10 -12 , где f – частота изменений направления поля, Гц; Е – напряженность поля в материале, В/см. 2.2 Техника и технология сварки в поле токов высокой частотыПри сварке ТВЧ обкладками конденсатора являются электроды сварочной установки. Сварка может осуществляться по прессовой и роликовой схемам (рис.2.3).  Рисунок 2.3 – Прессовая (а) и роликовая (б) высокочастотная сварка пластмасс: 1 – заземленная обкладка конденсатора; 2 – свариваемый материал; 3 – высокопотенциальный электрод; 4 - высокопотенциальный ролик; 5 - низкопотенциальный ролик [2] При прессовой сварке (рис.2.3, а) соединение получают за один рабочий цикл. Конфигурация сварных швов соответствует конфигурации электродов. Сварной шов укладывается одновременно по всему контуру, т.е. все участки шва свариваются в одном и том же режиме, нагрев происходит равномерно, что обеспечивает высокое качество сварного соединения. Электроды одновременно обеспечивают нагрев и необходимое сварочное давление. Разновидностью прессовой сварки являются точечная и шовно-шаговая сварка. Точечная сварка отличается тем, что свариваемая площадь очень мала, и применяется в основном для сборки изделий и прихватки заготовок под прессовую и шовную сварку. При шовно-шаговой сварке материалы свариваются участками с определенным шагом либо с перекрытием для получения строчки или непрерывного шва. Подача материалов на шаг осуществляется в момент подъема электродов. При сварке синтетических тканей и пленок для этого используют машины типа швейных, оборудованные точечными электродами и механизмом шаговой подачи материалов на 1-2 мм. Роликовая сварка (рис.2.3, б) используется для получения непрерывных протяженных швов. Электродами при этом служат ролики или диски, вращающиеся в противоположном направлении. Один электрод-ролик соединяется с высокопотенциальным выводом генератора ТВЧ, а другой заземлен. Роликовая сварка обладает рядом недостатков, затрудняющих её использование. Во-первых, при большой скорости сварки сварной шов не успевает охладиться под давлением и выходит из-под электродов-роликов в нагретом состоянии. Это приводит к значительным деформациям шва, особенно при больших толщинах свариваемого материала. Во-вторых, электрическая емкость между роликами мала, что также не позволяет достичь больших скоростей сварки. Указанные недостатки обуславливают целесообразность применения роликовой сварки ТВЧ только для соединения тонких пленок, так как с повышением толщины пленок скорость сварки значительно снижается. Так, при толщине пленки 100 мкм оптимальная скорость сварки составляет 6 м/мин, а при толщине 200 мкм – 2 м/мин. Прессовая сварка ТВЧ позволяет получить соединения внахлестку (рис.2.4, а, б, в), встык (рис.2.4, г, д), встык с одной или двумя накладками, втавр, на ус, с отбортовкой кромок (рис.2.4, ж, з) и т.д. Для достижения более полного контакта между соединяемыми поверхностями может применяться присадочный материал.  Рисунок 2.4 – Виды сварных соединений и схемы размещения электродов при сварке: а, б, в – внахлестку; г, д, – встык; е – угловое; ж, з – с отбортовкой кромок; (+) - высоковольтный электрод; (-) – заземленный электрод [2] При использовании электродов (рис.2.4 б, ж, з) сварка может выполняться с одновременной отделкой шва и обрезанием по его краю. В этом случае электроды имеет специальную кромку (рис.2.5).  Рисунок 2.5 – Форма электрода для сварки с одновременным обрезанием: 1 – электрод, 2 – обрезной нож, 3 – свариваемые пленки, 4 – низкопотенциальный электрод, 5 – диэлектрическая прокладка [2] В случае применения составного электрода часть его, предназначенную для сварки основного шва, изготавливают из полосы латуни, к которой винтами крепится обрезной нож, выполненный из стальной ленты и заточенный под углом 30О. Для получения сварных швов с различной конфигурацией и с одновременным вырезанием изделия широкое распространение находят электроды, представленные на рис.2.6.  Рисунок 2.6 – Формы рабочей части электродов для высокочастотной сварки с одновременным обрезанием изделия [2] При работе с указанными электродами с целью исключения электрического пробоя электрод, совмещенный с нижней плитой сварочного пресса, рекомендуется покрывать листом материала, имеющим высокие диэлектрические характеристики, например гетинаксом. Расположение электродов, приведенное на рис.2.4, д, используется при сварке труб встык, а также в случаях, когда невозможно расположить электроды с двух противоположных сторон сварного шва. Сварка ТВЧ может быть использована и для изготовления объемных изделий, для чего служат электроды сложной формы. Сварку ТВЧ лучше всего использовать тогда, когда важно добиться высокой скорости и равномерности нагрева, быстрого охлаждения материала шва, а также точного дозирования количества тепла по длине шва. Такие требования обычно предъявляются к сварке больших партий изделий из пластифицированного и непластифицированного поливинилхлорида, многослойных полиамидных и фторсодержащих пленок. Особенно широко используется сварка ТВЧ для изготовления упаковки из полимерных пленок. При этом процесс сварки упаковочных чехлов и собственно упаковка и герметизация изделия или продукта могут быть разделены или выполняться одновременно (упаковка медикаментов, инструмента и др. изделий). Сварка, как правило, производится с одновременным обрезанием лишнего материала. Из непластифицированных термопластичных материалов, сварка ТВЧ которых наиболее целесообразна, следует назвать винипласты, изготавливаемые на основе поливинилхлоридной смолы, и полиамиды марок П-68, П-6, П-8, П-10 и др. Высокочастотная сварка этих материалов может применяться при изготовлении стойких против коррозии трубопроводов для газов и жидкостей, герметичных сосудов для химических реактивов, аккумуляторных батарей и т.д. Основными параметрами режима сварки ТВЧ являются: - частота тока; - напряженность электрического поля; - время сварки (продолжительность нагрева); - сварочное давление. К дополнительным параметрам режима сварки ТВЧ относятся: - размеры, форма и материал электродов; - материал и размеры прокладок; Все перечисленные основные и дополнительные параметры находятся в тесной взаимосвязи друг с другом. Частота тока при сварке ТВЧ является параметром, с помощью которого можно регулировать удельную тепловую мощность (мощность, рассеиваемую в виде тепла в единице объема диэлектрика). При постоянных факторе потерь и напряженности электрического поля удельная тепловая мощностьпрямо пропорциональна частоте тока. Следовательно, для повышения производительности процесса сварки за счет роста скорости нагрева следует увеличивать частоту тока. Однако увеличение частоты тока не может проводиться без учета длины сварочных электродов, что обусловлено волновыми процессами. Дело в том, что при подключении пластин конденсатора – электродов – к генератору в нагреваемом материале возникает электромагнитная волна. Дойдя до противоположного края, волна отражается от боковой грани электрода. Возникшая волна встречает отраженную волну. В результате многократного отражения волн устанавливается режим так называемой стоячей волны, при котором в любой момент времени в материале как бы существуют две электромагнитные волны, движущиеся в противоположных направлениях. Суммарная стоячая волна имеет пучности и узлы, т.е. напряженность электрического поля распределена неравномерно. Это вызывает неравномерность тепловыделения по длине электродов. Для достижения равномерности распределения напряженности электрического поля необходимо длину электродов выбирать значительно меньше длины электромагнитной волны. Чтобы неравномерность электрического поля не превышала 5%, следует назначать длину электрода не больше (0,04-0,05) длины волны. Поэтому увеличение частоты тока приводит к необходимости уменьшения длины электродов. Диапазон частот, при котором можно осуществлять быстрый нагрев термопластов при сварке ТВЧ, составляет 30-160 МГц. Увеличение напряженности электрического поля приводит к росту удельной мощности, генерируемой внутри термопласта, находящегося в высокочастотном поле. Причем удельная мощность пропорциональна квадрату напряженности электрического поля. Однако увеличение напряженности электрического поля ограничено возможностью электрического пробоя слоев пластмассы, находящихся между электродами сварочной машины. Каждый диэлектрик, находясь в электрическом поле, теряет свои изоляционные свойства, когда напряженность поля превышает некоторое критическое значение, называемое пробивной напряженностью. На пробивную напряженность помимо материала диэлектрика оказывает влияние ряд других факторов: форма электрического поля, наличие воздушных зазоров, частота тока, состояние поверхности диэлектрика, давление и температура воздушной среды, наличие в воздушном зазоре примесей. Поэтому значение допустимой напряженности при сварке ТВЧ рекомендуется принимать в 1,5-2 раза меньшим, чем значение пробивного напряжения. Обычно оптимальное значение напряженности электрического поля подбирается экспериментально. При этом следует пользоваться следующими практическими рекомендациями по выбору напряженности: для сварки поливинилхлорида 800-2000 В/мм, линолеума 250-350 В/мм, полиамидов 600-650 В/мм, пенополистирола 50 В/мм. Давление при сварке ТВЧ, как и при других видах сварки, служит для создания физического контакта свариваемых поверхностей, обеспечения вытекания расплава в зоне сварки и более полного протекания диффузионных процессов. Оптимальные значения давления составляют для пластифицированного поливинилхлорида 0,7-2 МПа, линолеума 0,05-0,15 МПа, полиамидов 1,5-2,0 МПа, винипласта 2-5 МПа.  Рисунок 2.7 – Схема образования «сварочной гусеницы» и предупреждения её за счет боковых губок: а – нормальные электро-ды; б – электроды с боковыми губками; 1– свариваемые пленки; 2 – «сварочная гусеница»; 3 – электроды; 4 – боковые губки [1] Применением верхних пределов давления можно сократить время сварки и уменьшить мощность нагрева. Однако при этом может наблюдаться значительное утонение сварного шва (от 20 до 40% от исходной толщины) и образование «сварочной гусеницы» (рис.2.7, а) за счет выдавливания расплава за зону сварки. Утонение шва приводит к понижению прочности сварного соединения. Во избежание этого рекомендуется устанавливать на сварочных машинах ограничители хода электродов. Образование «сварочной гусеницы» способствует повышению жесткости сварного соединения, что также снижает его прочность. Иногда, чтобы повысить эластичность сварного шва, ограничивают вытекание расплава, что препятствует образованию «сварочной гусеницы». Это достигается применением электродов с боковыми губками (рис.2.7, б). Губки изготавливают, например, из фторопласта. Однако этот прием, хотя и приводит к уменьшению размеров «сварочной гусеницы», все же не позволяет получить более прочные швы, чем при сварке узким электродом. Это объясняется тем, что стеснение выдавливания расплава ухудшает условия протекания диффузионных процессов. Время сварки определяется временем нагрева границы раздела свариваемых поверхностей до температур сварки. Между временем сварки, удельной мощностью, толщиной материалов и максимальной площадью сварки существует тесная связь. Так, например, при сварке пленок из винипласта толщиной около 100 мкм удельная мощность составляет 1,6 - 1,2 Вт/мм2 при изменении времени сварки от 0,1 до 5 с. Но уже при сварке листов толщиной 0,5-1,0 мм она падает при тех же временах сварки до 1,0-0,2 Вт/мм2. Дальнейшее увеличение толщины снова приводит к возрастанию удельной мощности – тем более резкому, чем меньше время сварки. Это объясняется тем, что при сварке тонких пленок большая часть тепла, рассеиваемая в материале, теряется за счет теплоотвода в электроды. Для компенсации этих потерь и сохранения требуемой производительности процесса приходится увеличивать удельную мощность. Для повышения интенсивности нагрева и, следовательно, уменьшения времени сварки за счет уменьшения теплоотвода в электроды используют следующие приемы. 1. При прессовой сварке детали укладываются между нагретыми с помощью электронагревателя электродами. Подогрев приводит к выравниванию распределения температуры по толщине свариваемых деталей и некоторому увеличению фактора диэлектрических потерь, что также способствует сокращению времени сварки. 2. При сварке тонких пленочных материалов применяют прокладки из термоизоляционного термореактивного материала с меньшей теплопроводностью (например, из электротехнического картона), уменьшающие тепловые потери в электроды. Использование прокладок позволяет также, не опасаясь электрического пробоя, повысить напряженность электрического поля и тем самым еще больше сократить время сварки. Прокладки следует устанавливать со стороны обоих электродов. Оптимальное время сварки в значительной мере зависит от физической природы свариваемых материалов. Так, сварка пластифицированного поливинилхлорида происходит за десятые доли секунды, а полиамидов – за 10-15 с. Во всех случаях не следует сокращать время сварки до минимума, так как при этом могут не успеть завершиться диффузионные процессы в зоне контакта свариваемых деталей. На потери электрической мощности большое влияние оказывает неравномерность электрического поля по ширине электродов. На рис.2.8, а видно, что частично силовые линии поля замыкаются вне зоны сварки. Т.е. часть энергии тратится на ненужный нагрев околошовной зоны. В связи с этим увеличивается время сварки или повышается минимальная мощность, необходимая для сварки. Для уменьшения поля рассеяния рекомендуется верхний и нижний электроды выполнять одинаковых размеров (рис.2.8, б). При сварке пленок из пластифицированного ПВХ ширину электродов следует назначать равной двойной толщине свариваемого пакета, но не менее 0,8 мм. Из-за возможного перегрева материала в местах, контактирующих с углами электродов, кромки электродов необходимо округлять радиусом, равным 1/8 ширины электрода.  Рисунок 2.8 – Влияние формы электродов на поле рассеяния: а – электроды различной ширины; б – электроды одинаковой ширины; 1 – электроды; 2 – свариваемый материал [1] Иногда увеличение производительности может быть достигнуто снижением начальной температуры размягчения термопласта. Так, при сварке полиамидов с этой целью иногда свариваемые поверхности покрывают трикрезолом, а при сварке изделий из винипласта – дибутилфталатом. Эти приемы позволяют также повысить эластичность сварного шва. При сварке материалов с низким значением фактора диэлектрических потерь часто используют прием, заключающийся во введении в зону сварки материала с высоким значением этого фактора. В этом случае разогрев зоны сварки обеспечивается нагревом материала с высоким фактором диэлектрических потерь вследствие рассеивания в нем энергии электрического поля и последующей передачи генерированного тепла свариваемому материалу. Такую сварку иногда называют контактно-диэлектрической. Введение в зону сварки материалов с высоким фактором диэлектрических потерь может осуществляться за счет покрытия этими материалами (например, поливинилхлоридом или прессшпаном) сварочных электродов, закладных деталей, остающихся в сварном шве, либо прокладок, располагаемых между свариваемыми деталями. По механизму контактно-диэлектрической сварки протекает и высокочастотная сварка металлонаполненных пластмасс. Тепло для сварки в этом случае создается за счет вихревых токов, возбуждаемых в металлических частицах. 2.3 Оборудование, применяемое при сварке в поле токов высокой частотыУстановки для сварки ТВЧ включают в себя высокочастотный генератор и технологические устройства. Высокочастотный генератор является источником электромагнитной энергии, подводимой к сварочным электродам. В состав технологических устройств могут входить различные элементы, обеспечивающие механизацию и автоматизацию процесса [5]: загрузочные устройства, обеспечивающие автоматическую подачу свариваемого изделия в рабочую зону; согласующие устройства, предназначенные для согласования входных и выходных параметров высокочастотного генератора с электрическими параметрами рабочего конденсатора, изменяющимися в общем случае при переходе на сварку нового изделия; фидерные устройства, предназначенные для передачи высокочастотной энергии от лампового генератора к сварочному устройству. Для нагрева диэлектрических материалов в электрическом поле высокой частоты используют ламповые и транзисторные автогенераторы с частотой тока от нескольких десятков до нескольких тысяч мегагерц. Главные функции технологического устройства, осуществляющего сварочный процесс, - разогрев термопласта до температур вязкотекучего состояния вдоль линии сварного соединения и прижим свариваемых материалов в разогретой зоне друг к другу с заданной силой. Развитие техники сварки ТВЧ пошло в направлении совершенствования прессовых технологических устройств. В настоящее время практически все изготавливаемые высокочастотным методом сварные соединения получают с помощью высокочастотных прессов. Рабочие плиты пресса в своей совокупности образуют электрический конденсатор. С точки зрения формирования сварного соединения одна из двух рабочих плит должна быть высокопотенциальной (верхняя или нижняя – не имеет значения). Однако если конструкция высокочастотного пресса предполагает укладку заготовок непосредственно на нижней плите, её целесообразно выполнять низкопотенциальной. Это уменьшает вероятность получения ожогов при случайном подключении к прессу высокочастотного напряжения. Подвижной (силовой) может выполняться одна из двух рабочих плит. Это зависит от конкретных требований к конструкции установки: особенностей загрузочных устройств, элементов экранирования и т.п. При ручной загрузке заготовок на нижней плите пресса целесообразно выполнять её неподвижной. Загрузочные устройства в общем виде представляют собой столы, подаваемые тем или иным способом из загрузочных позиций в позицию сварки и обратно. Размеры загрузочных столов соответствуют параметрам рабочих плит пресса. По способу подачи столов различают: загрузочные устройства с выдвижными загрузочными столами, когда столам придается возвратно-поступательное перемещение; загрузочные устройства с поворотными платформами (карусельные), когда загрузочным столам придается угловое перемещение; конвейерные загрузочные устройства с поступательным движением загрузочных столов. Карусельные и конвейерные загрузочные устройства осуществляют движение загрузочных столов сквозь рабочее пространство пресса в одном направлении. Возможное число загрузочных позиций сварочной установки зависит от типа устройства и конструктивного исполнения высокочастотного пресса. Привод рабочих плит и подвижных элементов сварочных прессов может быть электромеханическим или гидравлическим. К высокочастотным сварочным установкам как к источникам электромагнитных излучений предъявляются весьма жесткие требования в области соблюдения норм допустимых индустриальных помех, санитарных норм и правил при работе с источниками электромагнитных полей высоких, ультразвуковых и сверхвысоких частот. Безопасность работы обеспечивается не только соблюдением этих норм, но и тщательным экранированием следующих элементов установки: генераторного блока лампового генератора; рабочего конденсатора сварочного устройства; согласующих и токоведущих устройств. Очень тщательно выполняют в экранах различные разъемы, отверстия, смотровые окна и т.п., необходимые для подачи деталей в рабочий конденсатор и технического обслуживания установки. Сварочные устройства в зависимости от используемой схемы сварки делятся на: прессовые стационарные; ручные типа клещей; роликовые шовные установки. Наибольшее распространение получили сварочные прессы. ЗаключениеВ результате проведенного исследования была достигнута его цель и решены поставленные задачи. Исследованы два метода сварки полимеров, выяснены физическая сущность процесса сварки расплавом полимера и сварки полимеров токами высокой частоты, а также техника и технология данных видов сварки и применяемое сварочное оборудование, что позволило сделать следующие выводы. Сварка расплавом основана на использовании тепла расплавленного присадочного материала, подаваемого между соединяемыми поверхностями и передающего часть своего тепла материалу соединяемых изделий, что ведет к его плавлению и получению неразъемного соединения. Метод прост, высокопроизводителен, обладает широкими технологическими возможностями и позволяет получать высококачественные сварные соединения. Этот вид сварки целесообразно применять для сварки пластмасс, имеющих сравнительно невысокую температуру перехода в вязко-текучее состояние, широкий интервал вязкотекучего состояния и способных нагреваться при экструзии значительно выше температуры текучести без деструкции (полиэтилен, полипропилен, пластифицированный ПВХ, полистирол). Сварка токами высокой частоты (ТВЧ) основана на генерации теплоты в соединяемых деталях. При этом способе обеспечивается быстрый и локальный нагрев соединяемых поверхностей без проплавления всего объема материала. Сварка ТВЧ применяется для соединения материалов с узким температурным интервалом вязкотекучего состояния, высокой степенью ориентации, высокой вязкостью расплава. Список использованной литературыВолков С.С. Сварка и склеивание полимерных материалов: учебное пособие для вузов/ С.С. Волков. – М.: Химия, 2001. – 376 с. Захарченко Д.В. Виды сварки/ Д.В. Захарченко// Проблемы теории и практики современной науки. Материалы V Международной научно-практической конференции. – М.: Перо, 2016. – С.89-95. Катаев Р.Ф. Сварка пластмасс: учебное пособие/ Р.Ф. Катаев. –Екатеринбург: УГТУ-УПИ, 2008. – 138 с. Кошелев В.В. Сварка полимерных материалов нагретым газом, инфракрасными лучами, нагретой экструзируемой присадкой/ В.В. Кошелев. – М.: Стройиздат, 1984. – 127 с. Николаев Г.А. Специальные методы сварки/ Г.А. Николаев, Н.А. Ольшанский. – М.: Машиностроение, 1975. – 232с. Солнцев Ю.П. Технология конструкционных материалов: учебник для вузов / Ю.П. Солнцев, Б.С. Ермаков, В.Ю. Пирайнен. – СПб: ХИМИЗДАТ, 2020. – 504 c. |