ДЗ2 метрология. Студент Харьков С. В. Группа ак141 Преподаватель

Скачать 253.74 Kb. Скачать 253.74 Kb.

|

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ им. Н. Э. БАУМАНА Кафедра <Метрология и взаимозаменяемость > Домашнее задание №2 по дисциплине "Метрология, стандартизация и взаимозаменяемость" Эскиз № V Вариант 4 Студент: Харьков С.В. Группа: АК1-41 Преподаватель: Минязева Л.Х.

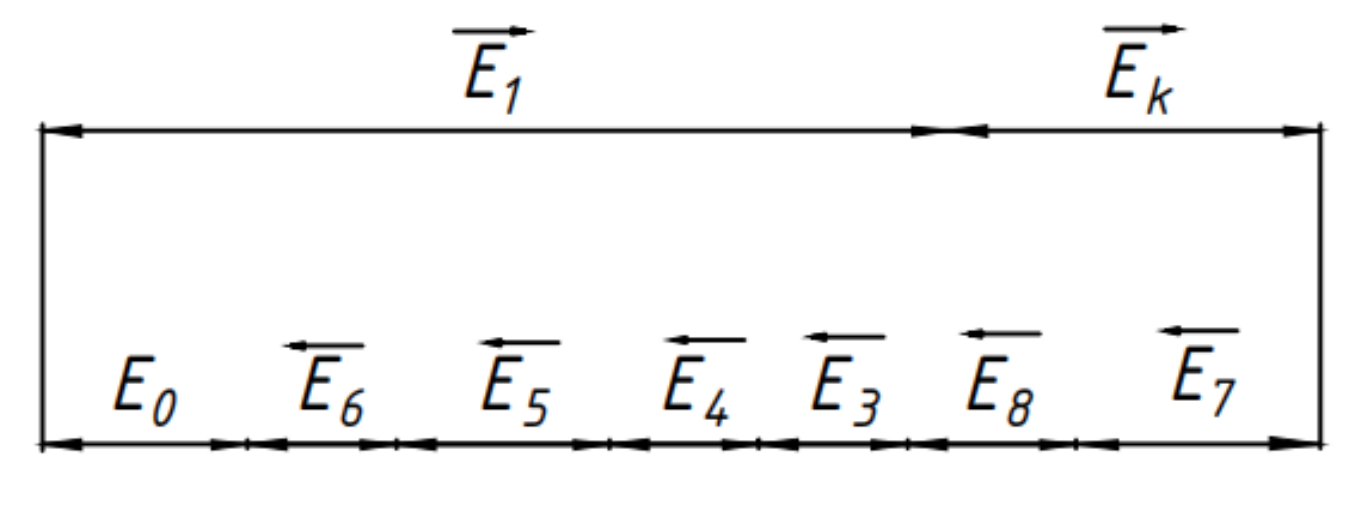

Москва 2021г. Вариант 4 - Эскиз 5 Часть 1 Решить сборочную размерную цепь методом регулирования. Определить толщину и число прокладок компенсатора. Рассчитать необходимые комплекты прокладок из стандартных толщин. Сборочная размерная цепь. Указания: Отклонение размеров, кроме указанных в таблице, устанавливаются  по h10, по h10,  - симметрично - симметрично  . .Для размера E6 допуск принимается равным половине допуска размера длины втулки 2E6 с отклонениями по h10. Замыкающий размер E0 – смещение средней плоскости в передаче E2 – компенсирующее звено. E7 – радиальное биение червяка относительно его подшипника, E8 – торцевое биение средней плоскости червячного колеса В размерную цепь вместо радиального и торцового биения следует вводить соответствующие им эксцентриситеты: ±E7/2, ± E8/2 Исходные данные в мм:

Решение Анализ размеров показывает, что  – увеличивающий размер; – увеличивающий размер;  – уменьшающие размер; – уменьшающие размер; компенсатор Ek = E2 – увеличивающий размер. Размерная цепь:  Назначаем предельные отклонения на составляющие размеры:  мм, мм,   , ,  = = , ,  , ,  Для размера E6 допуск принимается равным половине допуска размера длины втулки 2E6, с отклонениями по h10. E2 - компенсатор.

Условие применения метода регулирования:    Определим номинальный размер компенсатора Ek:     Определим диапазон регулирования компенсатора    Диапазон регулирования компенсатора   Верхнее и нижнее отклонение компенсатора          Номинал компенсатора с отклонениями:  Проверка:    => расчет верно. Предельные размеры компенсатора:   Расчет необходимого количества прокладок. Примем размер постоянной прокладки согласно нормальным линейным размерам, и чтобы постоянная прокладка удовлетворяла условию:   . . Количество сменных прокладок:  Толщина сменной прокладки:  Округляем S до стандартного значения:  -из ряда нормальных диаметров и длин Ra 40. -из ряда нормальных диаметров и длин Ra 40.Проверка:  Размеры комплектов прокладок:

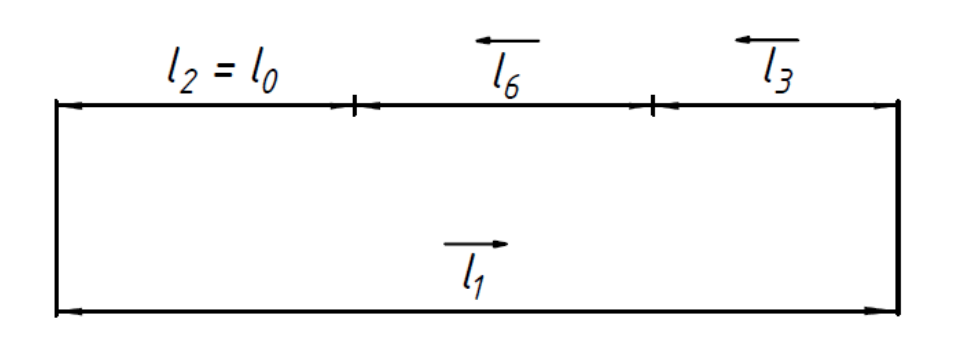

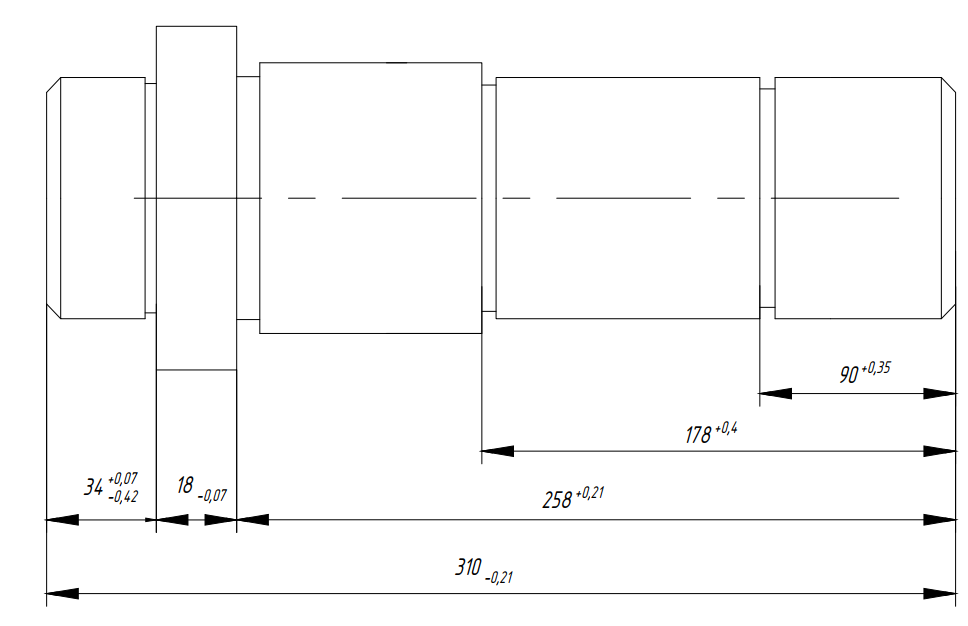

=>Расчет выполнен верно. Вывод: Необходимое регулирование в рассмотренной системе может быть обеспечено при помощи комплекта прокладок: постоянной Sпост= 1,2 мм и 7сменных прокладок S = 120 мкм. Часть 2 Для вала, представленного на эскизе, выбрать последовательность обработки, обеспечив требования сборки. Указания: 1) Варианты последовательности обработки: а)  ; ; ; ; ; ; . .б)  ; ;  ; ;  . .2) Назначить допуски и отклонения обрабатываемых размеров так, чтобы исходный размер  , равный размеру L4 в сборочной цепи, был выполнен по 10-му квалитету и имел отклонение в “-“ , равный размеру L4 в сборочной цепи, был выполнен по 10-му квалитету и имел отклонение в “-“Исходные данные:

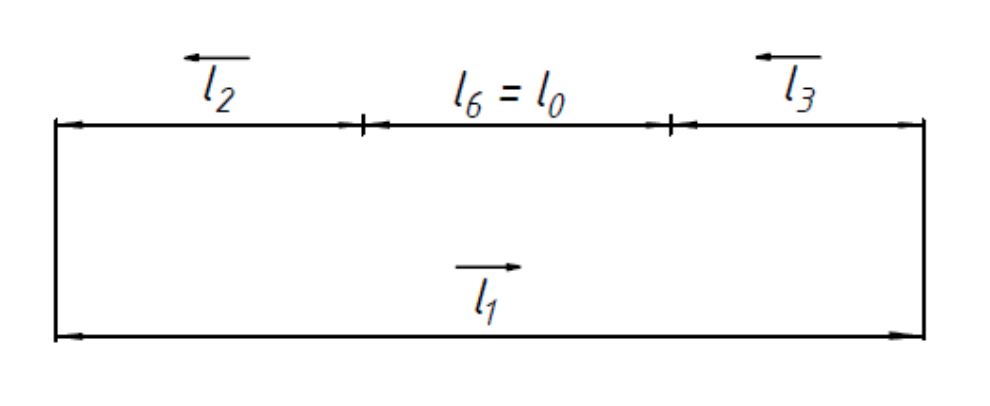

Решение a)  ; ; ; ; ; ; . . Составляющие размеры:     в размерную цепь не входят и, следовательно, не влияют на исходный размер в размерную цепь не входят и, следовательно, не влияют на исходный размер  Назначим допуск на размер  по 10-му квалитету с отклонением в “-” по 10-му квалитету с отклонением в “-” Данная задача является задачей второго типа, так как известны номинальные размеры всех звеньев и допуск замыкающего звена. Примем допущение, что допуски размеров всех звеньев принимаются по одному квалитету (способ равноточных допусков). Метод max-min: Найдем единицы допусков составляющих размеров:            По табл.4 находим допуски размеров По 5 квалитету: TL1= 23 мкм, TL2= 11 мкм, TL3 = 23 мкм. По 6 квалитету: TL1= 32 мкм, TL2= 16 мкм, TL3= 32 мкм.

=>подходит (т.к.  ошибка меньше погрешности контроля размера). ошибка меньше погрешности контроля размера).Определяем отклонения составляющих размеров. Для размера l1 устанавливаем допуск в “тело”, т.е. l1 =  . Для размера . Для размера  устанавливаем допуск в “тело” устанавливаем допуск в “тело” = =  , т.к. при обработке размера , т.к. при обработке размера  он увеличивается. Допуски размеров, не влияющие на функционально важные размеры, обычно устанавливают по квалитетам невысокой точности. Устанавливаем размер он увеличивается. Допуски размеров, не влияющие на функционально важные размеры, обычно устанавливают по квалитетам невысокой точности. Устанавливаем размер  , , Остаются неизвестным отклонения размера  . .Находим отклонение размера      Требуемый допуск  , что на 1 мкм меньшее стандартного по IT6, поэтому можно принять стандартный допуск. , что на 1 мкм меньшее стандартного по IT6, поэтому можно принять стандартный допуск.Таким образом  Вывод: в варианте А) используются квалитеты IT6, IT6, IT5. б))  ; ;  ; ;  . . Замкнутая цепь образована размерами:  с замыкающим размером с замыкающим размером  . Следовательно, исходный размер . Следовательно, исходный размер  является независимым размером и на него устанавливаются отклонения в соответствии с требованиями к исходному размеру, т.е. является независимым размером и на него устанавливаются отклонения в соответствии с требованиями к исходному размеру, т.е.  , что соответствует IT10. Остальные размеры, , что соответствует IT10. Остальные размеры,  хотя и образуют размерную цепь, но не влияют на исходный размер хотя и образуют размерную цепь, но не влияют на исходный размер  . В этом случае допуски на остальные размеры назначают по квалитету не точнее исходного. . В этом случае допуски на остальные размеры назначают по квалитету не точнее исходного. Назначаем допуски на размеры  по IT10 с отклонением в “тело”: по IT10 с отклонением в “тело”:  Независимые размеры  , , Проведем проверку размера  , чтобы убедиться, что его размеры будут изменяться в разумных пределах. , чтобы убедиться, что его размеры будут изменяться в разумных пределах.    не вызовет осложнений. не вызовет осложнений.В варианте Б) используются квалитеты IT12, IT10. Вывод: Второй вариант последовательности обработки является экономически целесообразнее, т.к. кроме замыкающего и исходного звена, составляющие звенья выполняются по IT10, что грубее, чем в первом варианте последовательности обработки. Следовательно, вариант Б) более экономичен и технологичен (минимальные затраты на изготовление детали). Эскиз:  Cписок использованной литературы Методические указания к выполнению домашних работ. Размерные цепи/ под редакцией Н.Н. Зябревой, И.В. Иваниной, Л.А. Лось – М: МГТУ им. Н.Э. Баумана, 2018. – 47 с. Справочные материалы для контролируемой самостоятельной работы студентов по дисциплине «Метрология, стандартизация и сертификация»/ под редакцией Лобановой Л.А., Крушняк Н.Т., Титовой Т.А. – М: МГТУ им. Н.Э. Баумана, 2009. – 22 с. ГОСТ 25347-82 Единая система допусков и посадок. Поля допусков и рекомендуемые посадки: http://www.gosthelp.ru/text/gost2534782edi nayasistema.html | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||