1 техника безопасности при работе на токарных станках

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

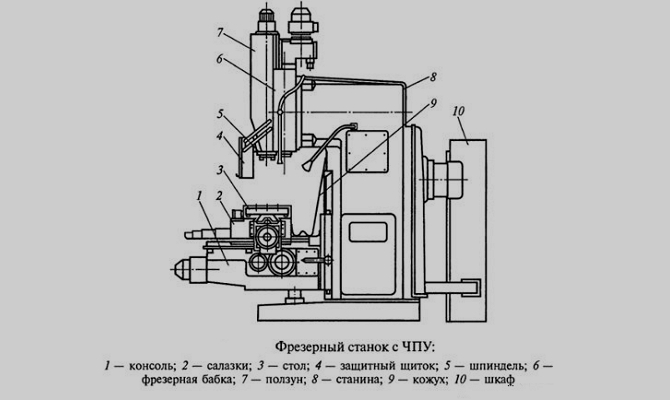

Назначение фрезерных станков и основные типы фрезФрезерный станок — это станок для обработки металлических и других деталей вращающейся фрезой при поступательном перемещении заготовки. На фрезерных станках можно обрабатывать плоские и фасонные поверхности с прямыми и винтовыми образующими. Резание осуществляется фрезой — многолезвийным инструментом, у которого зубья расположены на поверхности тела вращения или на торце. Ввиду многообразия работ, выполняемых фрезерованием, весьма разнообразные и типы фрез (рис. 1). Наиболее распространенными являются цилиндрические фрезы(рис. 1, a), применяемые для обработки поверхностей; дисковые (рис. 1, б) для изготовления пазов, уступов; концевые фрезы (рис. 1, в), используемые для обработки пазов, уступов, фасонных поверхностей; торцовые фрезы (рис. 1, г) для обработки поверхностей, уступов, пазов; фасонные фрезы (рис. 1, д) для изготовления фасонных поверхностей. Стрелками на рисунках показаны направления движения, сообщаемые фрезе и заготовке в процессе резания. Для того чтобы получить фрезерованием на детали требуемую поверхность, необходимо сообщить инструменту и заготовке вполне определенные движения, согласованные друг с другом. Эти движения в станках разделяют на основные и вспомогательные. К основным движениям относят главное движение, называемое еще движением резания, и движение подачи. Во фрезерных станках главное движение (вращательное) совершает фреза, а движение подачи может выполнять либо заготовка, либо фреза. Вспомогательные движения необходимы в станке для подготовки процесса резания. К вспомогательным движениям относятся движения, связанные с настройкой и наладкой станка, его управлением, закреплением и освобождением детали и инструмента, подводом инструмента к обрабатываемым поверхностям и его отводом; движения приборов для автоматического контроля размеров и т. д.. Вспомогательные движения можно выполнять на станках как автоматически, так и вручную. На станках-автоматах все вспомогательные движения в определенной последовательности выполняются автоматически. Классификация и расшифровка фрезерных станковКаждая модель станка имеет цифровое или буквенно-цифровое обозначение — шифр (например, 6P12, 6Р82, 6Р82Ш, 6610 и т. д), по которому можно составить подробную характеристику станка. Шифр содержит три или четыре цифры, из которых первая обозначает, к какой группе станков относится станок, вторая— к какому типу, третья или третья и четвертая цифры характеризуют один из важнейших параметров станка или обрабатываемой заготовки. Буква, стоящая после первой цифры, означает, что данная модель станка модернизирована (или поколение). Буква в конце цифрового шифра показывает, что на базе основной модели станка выполнен станок с небольшими изменениями. Эти станки являются модификациями основной базовой модели.  Рисунок 24 1- консоль, 2- салазки, 3-стол, 4- защитный щиток, 5- шпиндель, 6- фрезерная бабка, 7- ползун, 8- станина, 9- кожух , 10-шкаф По принятой в СССР классификации все металлорежущие станки делят на девять групп. Фрезерные станки относятся к шестой группе. В свою очередь, каждая группа станков делится на типы. (Прим. СМ) Типы станков фрезерной группы: 1 – вертикально-фрезерные консольные; 2 – фрезерные станки непрерывного действия; 3 – свободная группа; 4 – копировально и гравировально-фрезерные; 5 – вертикальные бесконсольные; 6 – продольно-фрезерные, 7 – широкоуниверсальные консольные, 8 – горизонтальные консольные, 9 – разные. Расшифровка фрезерного станка 6Р12 Рассмотрим, например, обозначение станка 6Р12. Это фрезерный станок (цифра 6) , модернизированный (буква Р), вертикально-фрезерный (цифра 1), типоразмер станка № 2 (цифра 2). (Прим. СМ) В СССР производство консольно-фрезерных станков осуществлялось согласно пяти типоразмеров: № 0; № 1; № 2; № 3 и № 4, причем для каждого типоразмера выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, совпадающее с номером типоразмера и оснащался фрезерным столом с одинаковыми размерами рабочей поверхности. В табл. 1 представлены значения размеров рабочей поверхности стола консольно-фрезерных станков взависимости от типоразмера, а также список оборудования относящегося к определенному типоразмеру.

Как видно из таблицы размеры рабочего стола (длина и ширина) фрезерных станков, относящихся к следующему типоразмеру, увеличиваются на одно и тоже значение - коэффициент равный 1,25. В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном направлении, салазок в поперечном и консоли в вертикальном направлениях. Металлорежущие станки подразделяют по степени универсальности. Универсальные станки предназначены для выполнения различных операций на разнообразных деталях. Станки, на которых диапазон выполняемых работ особенно велик, называют широкоуниверсальными. Универсальные станки используют в единичном и мелкосерийном производстве. Специализированные станки служат для обработки деталей в серийном производстве, сходных по конфигурации, но различных по размеру. Специальныестанки предназначены для обработки деталей одного типоразмера и их используют главным образом в массовом производстве. Модели специальных и специализированных станков обозначают одной — двумя буквами, к которым добавляют порядковый номер модели станка. В металлорежущих станках различают пять классов точности: Н, П, В, АиС. К классу Н принадлежат станки нормальной точности (например, 6P12). Класс П— это станки повышенной точности, которую обеспечивают повышением качества изготовления и сборки станков нормальной точности (например, 676П). Класс В — станки высокой точности, которую достигают при специальной конструкции отдельных узлов и высоких требованиях к изготовлснию, сборке и регулировке станка (например, 6А75В). Класс А — станки особо высокой точности, которую достигают еще более высокими требованиями к качеству изготовления станка, чем в классе В. Класс С — станки особо точные, называемые еще мастер-станками, предназначены для изготовления деталей к станкам класса А и В. Требуемую точность достигают за счет большой степени точности обработки деталей из высококачественного материала. Станки классов В, А, С эксплуатируют в помещениях с постоянной температурой и влажностью. По габаритным размерам и массе, которые в значительной степени определяются параметрами тех деталей, для обработки которых предназначен станок, станки делят на легкие (до 1 т) , средние (до 10 т) и тяжелые (свыше 10 т) . Последние делят на крупные (10—30 т), тяжелые (30—100 т) и особо тяжелые — уникальные (свыше 100 т) 12 УСТАНОВКА И ЗАКРЕПЛЕНИЕ ЗАГОТОВОК. УСТАНОВКА И КРЕПЛЕНИЕ РЕЖУЩЕГО ИНСТРУМЕНТА. УПРАВЛЕНИЕ СТАНКОМ. Под установкой следует понимать совокупность приемов, соооящих из подготовки к установке, собственно установки заготовки, выверки и закрепления. Эти работы выполняются в следующем порядке: определяется местоположение заготовки (заготовок) на поверхности стола; устанавливаются универсальные установочные приспособления (если таковые требуются); предварительно закрепляются и затем выверяются универсальные установочные приспособления; окончательно закрепляются установочные приспособления; устанавливается заготовка (заготовки) на стол станка и предварительно закрепляется; выверяется правильность положения заготовки (заготовок) относительно станка если установочные приспособления не полностью устраняют необходимость этого; окончательно закрепляют заготовку (заготовки). - Установка заготовок на поверхности стола - Приспособления для установки заготовок на фрезерных станках - Приспособления для установки заготовок на фрезерных станках с ЧПУ Общие правила установки заготовокКаждая деталь механизма машины должна занимать в них вполне определенное положение, которое достигается тем, что она связана с другими частями своими базовыми поверхностями. Такие поверхности называются конструкторскими базами. Технологическими базами называются такие поверхности или плоскости, заданные разметочными рисками, которые определяют положение заготовкиотносительно координатной системы станка или, что равноценно, относительно направлений основных подач (продольной, поперечной, вертикальной). Из механики известно, что абсолютно твердое тело имеет в пространстве шесть степеней свободы. Чтобы такое тело, например заготовкаформы параллелепипеда, было строго ориентировано в заданных направлениях и лишено подвижности, следует: Положение нижней поверхности А определить время опорными точками а, размещаемыми таким образом, что прямые линии, соединяющие их, образуют прямоугольник, положение вертикальной боковой поверхности Б определить двумя опорными точками б, по возможности более удаленными друг от друга; положение торцевой поверхности В определить одной опорной точкой b, размещенной в ее центре; Прижать к этим опорам тело с такой силой, чтобы никакие другие внешние силы не могли его оторвать ни от одной из этих опор. Приведенное условие ориентирования и закрепления заготовок называется правилом шести точек.

Положение заготовки в пространстве определено положением трех ее поверхностей А, Б и В, следовательно, они являются базами. Поверхность А принято называть установочной базой. Такое название дано поверхности вследствие использования ее для установки заготовки. Поверхность Б называют направляющей базой в силу того, что две опоры, фиксирующие положение заготовки, направляют ее к горизонтальной плоскости. Поверхность В — упорная база. Совмещение технологических баз с конструкторскими является немаловажным обстоятельством, способствующим получению высоких точностей. Однако такие совмещения не всегда возможны. К технологическим базам предъявляются следующие основные требования: Заготовка должна занимать устойчивое положение при установке и последующей обработке; Должно обеспечиваться удобное и надежное закрепление заготовки при хорошем обзоре обрабатываемых поверхностей и технологических баз; Закрепление не должно вызывать искажения формы заготовки и вообще сколько-нибудь существенных изгибных напряжений; Обрабатываемые поверхности заготовок следует располагать на минимально необходимом расстоянии от поверхности стола станка, имея в виду возможность применения в этом случае наиболее эффективных режимов резания с меньшей вероятностью возбуждения вибраций; Места закрепления заготовки должны быть размещены так, чтобы направление вектора развиваемой силы ле выходило за пределы поверхностей опор.

При работе на станках с автоматической сменой инструментов все участвующие в операции инструменты до начала обработки устанавливаются в гнезда магазина. Если работа производится на станке, где автоматическая смена осуществляется за счет поворота многопшиндельной револьверной головки, инструменты должны занять в ней строго определенные для каждого из них позиции. Номера позиций шпиндельной головки и инструментов в них должны быть тождественны. Операционная карта (ОК) технологического процесса в этом случае должна содержать указания о нумерации режущих инструментов. На многооперационных станках с магазинами инструментов инструменты устанавливаются в них только после того, как каждый из них будет закодирован в соответствии с нумерацией, указанной в ОК и принятой при программировании длиной обработки. Кодирование инструментов выполняется наладчиком или оператором следующим образом. Оправки или переходные втулки, которые применяются для закрепления фрез и других инструментов, освобождаются от наборов установленных на них кодовых колец 1, 2, 4, 8 путем отвинчивания захвата а и ганки, сжимающей кольца. Затем в соответствии с приданным инструменту номером и табл. III.3 на оправку устанавливают в том порядке, как нужно. нужные из набора кольца н затягивают их ганкой через распорные промежуточные шайбы. Захват а возвращается на место. Например, для кодирования инструмента № 9 на оправке оставляется самое нижнее кольцо 8, кольца 4 и 2 заменяются промежуточными шайбами н на свое место ставится кольцо 1. После кодирования инструмент устанавливается в гнезда магазина без необходимости соблюдения порядка по его нумерации. Процесс установки состоит в следующем: включается станок; нажимается кнопка «Расфиксация инструмента в магазине»; устанавливается один инструмент; отпускается кнопка «Расфиксация инструмента»; нажимается кнопка «Вращение магазина», после поворота более чем на шаг (здесь шаг равен расстоянию между гнездами инструментов) кнопка отпускается; нажимается кнопка «Расфиксация инструмента в магазине»; устанавливается второй инструмент, затем третий и т. д. до установки всех участвующих в обработке инструментов. Работа фрезерного станка основана на движении фрезы, закреплённой на шпинделе. При движении инструмента, ему на встречу подаётся заготовка. Её 13 ФРЕЗЕРОВАНИЕ ПЛОСКОСТЕЙ И ПРЯМЫХ КАНАЛОВ |