ТО оснастка 6. ТОстнастка вариант 6. Приспособления для установки заготовок на фрезерных станках с чпу

Скачать 493 Kb. Скачать 493 Kb.

|

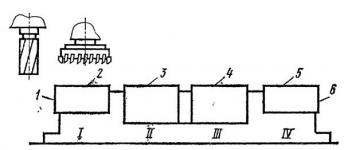

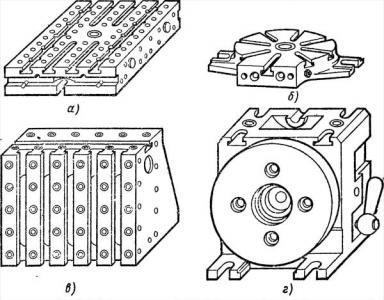

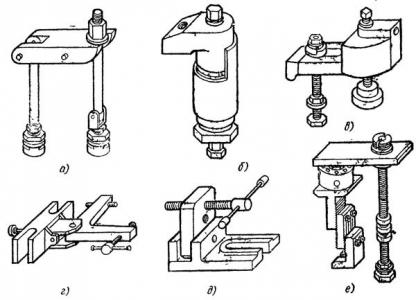

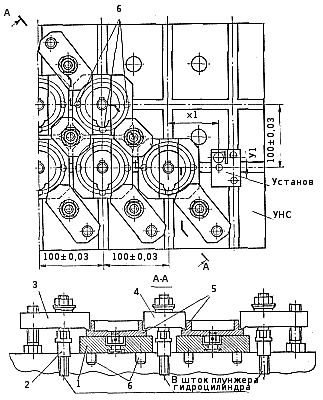

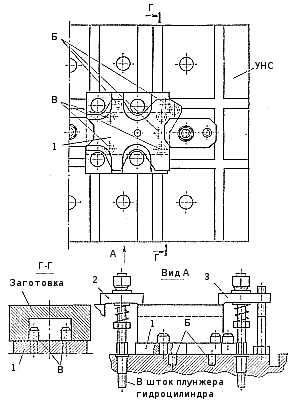

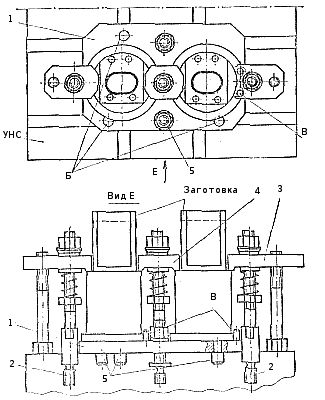

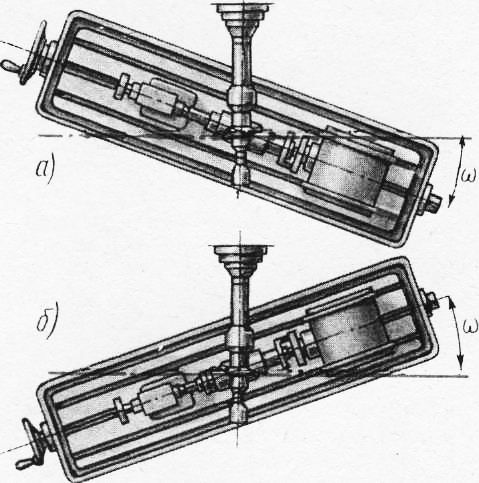

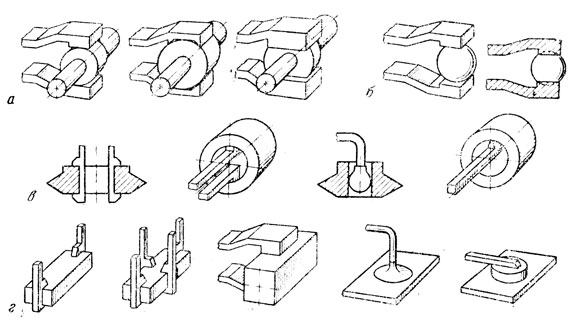

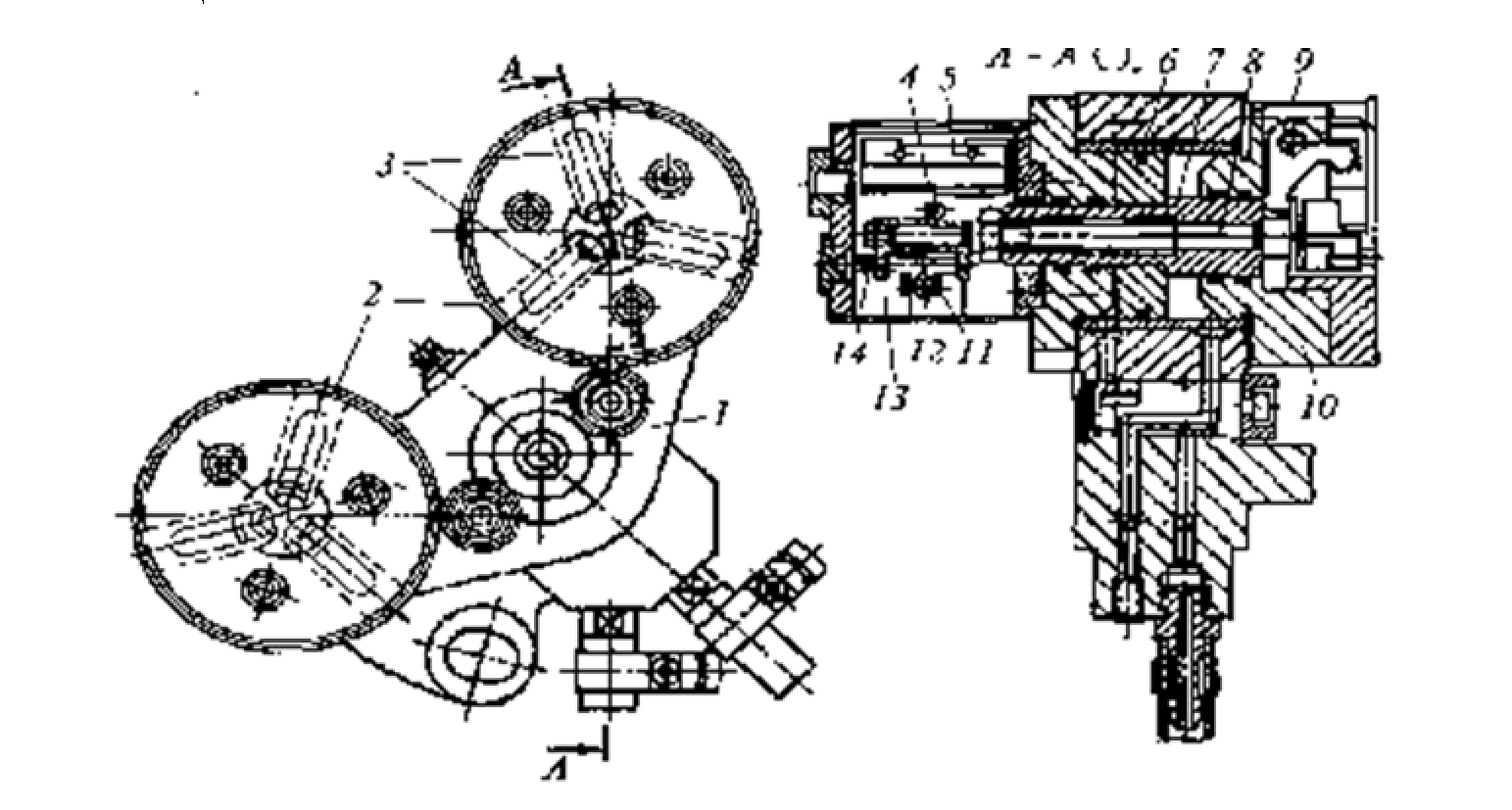

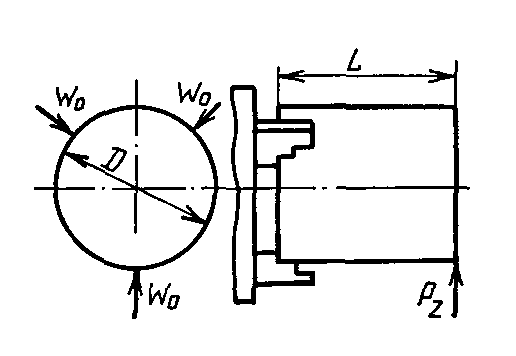

Лист 6. вариант 1. Приспособления для закрепления заготовок на фрезерных станках с ЧПУ Приспособления для установки заготовок на фрезерных станках с ЧПУдолжны отвечать ряду специальных требований. Приспособления должны располагать средствами, с необходимой степенью точности ориентирующими их и устанавливаемые на них заготовки относительно направлений координатных осей станка. Многоместные приспособления должны обеспечивать установку каждой заготовки с соблюдением наперед задаваемых расстояний, отмеряемых по осям X, К, Z, которые необходимо выполнив в таких пределах допустимых отклонений, чтобы их алгебраическая сумма ни для одной заготовки не превышала допустимого отклонения в размерах взаимного расположения поверхностей, образуемых в результате обработки. В целях быстрой и правильной установки приспособлений в положения, соответствующие нахождению режущего инструмента в исходной (нулевой по программе) точке, на приспособлениях должны быть предусмотрены установи — средства, обеспечивающие совмещение оси вращения инструмента с заданной точкой на приспособлении. В случае отсутствия установов должны быть указаны поверхности приспособлений, от которых определяют положение исходной точки (ИТ)1; размеры до ИТ по осям X, У и Z должны быть отгравированы на приспособлении. Приспособления должны, как правило, располагать механизированными зажимами, обеспечивающими быстрое и надежное закрепление заготовок Фрезерные приспособления зачастую выполняют как многопозиционные, причем в каждой из позиций обрабатывают одну-две стороны заготовки (рис. 102). Автоматический цикл работы станка продолжается до тех пор, пока будет произведена обработка во всех позициях, после чего программа прерывается. Необходимо из последней позиции снять готовую обработанную деталь, переложить заготовку из каждой предыдущей позиции в последующую, а в первой позиции закрепить новую заготовку При подобной компоновке приспособления одновременно в работе находится несколько заготовок (по числу позиций). Продолжительность автоматического цикла довольно большая, что способствует организации многостаночного обслуживания. Кроме того за одну операцию, следовательно, при одной настройке станка, получается полностью готовая, обработанная с нескольких сторон деталь.  Рисунок 1 Многопозиционное приспособление: I - IV - позиции приспособления; 1 - 6 - стороны обрабатываемой детали Приспособления на станке ориентируют относительно его координатных осей по центральному пазу и центральному отверстию стола (с помощью цилиндрического пальца и шпонки или двух цилиндрических пальцев). Сборно-разборные наладочные приспособления СРП-ЧПУ специально предназначены для оснащения фрезерных станков с ЧПУ (их можно также использовать на сверлильных и многооперационных станках). Элементы СРП-ЧПУ фиксируются между собой системой палец-отверстие, в отличие от УСП, где фиксация осуществляется системой шпонка-паз. Система палец-отверстие гарантирует более высокие точность, жесткость и стабильность параметров приспособления. Фиксирующие отверстия выполнены во втулках из прочного и износостойкого металла, втулки запрессованы в корпуса плит и угольников. Для крепления базовые элементы комплекта снабжены Т-образными пазами.  Рисунок 2 Базовые сборочные единицы комплекта СРП-ЧПУ В комплект СРП-ЧПУ входят базовые сборочные единицы (рис 103): плиты прямоугольные и круглые (рис.2, а, б), подвижные и неподвижные губки, призмы, угольники (рис.2,в), делительные стойки (рис.2, г) 2-5 %; прижимные элементы (прижимы, прихваты) 18-20 % (рис.3); опорные элементы (опоры регулируемые, подводимые, самоустанавливающиеся, планки, подкладки) 8-10 %; установочные элементы (пальцы, штыри, шаблоны) 15-20 %; крепежные детали 45-50 %; пружины, переходные планки для дополнения приспособлений элементами из комплектов УСП 2-5 % от общего количества единиц.  Рисунок 3 Некоторые виды прижимов комплекта СРП-ЧПУ: а - качающийся; б - Г-образный; в - гидравлический передвижной с регулируемой опорой; е - угловой откидной; д - откидной; е - высокий Для механизации закрепления в комплект входят прямоугольные и круглые плиты со встроенными гидравлическими цилиндрами, а также отдельное гидравлические прижимы. Агрегатирование сборно-разборных приспособлений производит наладчик на специализированном участке. Он использует карту наладки приспособления, в которой приведен перечень базирующих и прижимных элементов приспособления, указаны базовые поверхности и места их расположения, вид привода, габаритные размеры по высоте. Гидравлические цилиндры, встроенные в базовые сборочные единицы, работают под давлением 10,0-15,0 МПа от электрогидравлических, механогидравлических насосов и пневмогидравлических усилителей давления. При использовании электрогидравлического насоса цилиндры подключают либо к гидоросистеме станка, либо к отдельной насосной станции, содержащей насосную установку, резервуар для масла, фильтры, контрольно-регулирующую аппаратуру. Одна такая установка может обслуживать несколько станков. Пневмо гидроусилитель состоит из комплекта пневматического и гидравлического цилиндров; соотношение их диаметров таково, что площадь пневмоцилиндра в 20 раз больше площади гидроцилиндра, тем самым давление воздуха в 0,5 МПа приводит к получению рабочего давления масла в 10,0 МПа. Иногда для привода зажимного устройства используют наборы тарельчатых пружин по ГОСТ 3057-79, а с помощью гидравлики снимается усилие и раскрепляется заготовка. Переналаживаемые универсально-сборные приспособления, основанные на использовании универсально-наладочных столов (УНС), успешно применяются при работе на фрезерных станках с ЧПУ. Примером этого могут служить показанные на рис.4-6 три варианта наладок одного и того же УНС с гидроцилиндрами, механизирующими зажим для обработки разных заготовок. На рис. 4 приведено приспособление, на котором одновременно установлено 10 заготовок 5 (показана только часть), обрабатываемых по объединенной программе. Заготовки установлены с соблюдением точных расстояний между ними: lx = 100±0,03 мм; 1у = 1000±0,03 мм, что обеспечивается специальными сменными промежуточными (между заготовками и УНС) подкладками 1.  Рисунок 4 Положение подкладок относительно УНС определено тремя для каждой подкладки пальцами 6, плотно входящими в калиброванные пазы, ориентированные по направлениям координатных осей X и Y. Положение заготовок относительно подкладок 1 определено центральными пальцами и шпонками в них, базирующими заготовки по калиброванному отверстию со шпоночными пазами. Заготовки закрепляются одновременно десятью прижимами 3 и пятью прижимами 4, шпильки 2 которых ввертываются в резьбовые отверстия в штоках плунжеров встроенных гидроцилиндров УНС. На УНС может быть предусмотрен установ для фрезы в ИТ. Положение его в соответствии с программой обработки задается относительно базирующих поверхностей первой заготовки координатами х1, y1 и z1. Сама плита УНС устанавливается на столе станка и выверяется на параллельность ее пазов направлению продольной подачи с помощью индикатора, после чего закрепляется. На рис.5 показано приспособление, на котором одновременно устанавливается три относительно крупных заготовки. Специальные подкладки 1 своими тремя пальцами Б в каждой входят в калиброванные пазы. Внешние пять штырей В служат упорами, определяющими положение заготовки. Четыре из них выставляют заготовку по ее центральному пазу, пятый — по торцевой поверхности. Прижимы 2 и 3, соединенные со штоками гидроцилиндров, механически закрепляют все заготовки одновременно.  Рисунок 5 Жирными линиями показаны обрабатываемые поверхности заготовок — четыре выкружки с R = 25 мм, четыре отверстия с D = 26 мм и одно отверстие с D = 12 мм. Рису.6 вэтом случае на УНС установлены четыре специальные подкладки 1, положение которых в каждой определяют три пальца Б, входящие в калиброванные продольные и поперечные пазы.  Рисунок 6 Подкладки 1 отдельно закреплены болтами 5, завинченными в резьбовые отверстия сухарей, находящихся в поперечных Т-образных пазах УНС. Базирование заготовок производится калиброванными пальцами В по двум обработанным отверстиям во фланце заготовки. Закрепление, как и в ранее приведенных приспособлениях, производится механизированными прижимами о к 4, шпильки 2 которых соединены со штоками гидроцилиндров. Восемь установленных заготовок обрабатываются по объединенной программе. На этой операции фрезеруется по контуру эллипс 38х46 мм и сверлятся четыре отверстия М6, 7Н. При обработке на фрезерных станках с ЧПУ заготовок небольших размеров (примерно до 100х120х60 мм) партиями, содержащими сравнительно ограниченное их количество, эффективно могут использоваться универсальные приспособления с быстродействием зажима, например пневматические или пневмогидравлические машинные тиски. Так как тиски в лучшем случае могут фиксировать положение заготовки только по двум осям координат, то их применение требует дополнения простейшими наладками. Такие наладки должны обеспечивать фиксирование заготовки по трем координатам X, У и Z и вывод инструмента в ИТ. . 2. При помощи какого приспособления возможно фрезеровать винтовую канавку на валу? Нарезание винтовых канавок является одной из сложных операций, выполняемых с помощью делительных головок. При фрезеровании винтовых канавок фреза получает быстрое вращательное движение, определяющее скорость резания. Обрабатываемая заготовка имеет сложное движение — медленное вращательное движение вокруг своей оси и согласованное с ним поступательное движение вдоль оси. Винтовые канавки (правые и левые) можно фрезеровать концевой фрезой и на вертикально-фрезерном станке и дисковой фрезой на горизонтально-фрезерном станке. Дисковыми фрезами можно фрезеровать винтовые канавки также на специально приспособленных вертикально-фрезерных и бесконсольно-фрезерных станках с применением поворотной головки. Этот метод целесообразно применять при фрезеровании винтовых канавок с большим углом подъема, а также канавок на крупногабаритных заготовках. При фрезеровании винтовой канавки концевой фрезой стол станка должен быть установлен в обычном положении. При повороте стола необходимо учитывать направление винтовой канавки обрабатываемой заготовки. Для фрезерования левой винтовой канавки стол поворачивают по часовой стрелке, как показано на рис. 1, а. Для фрезерования правой винтовой канавки стол поворачивают против часовой стрелки (рис.1, б). Если винтовая канавка левая, то установку сменных зубчатых колес производят по схеме I, если правая — по схеме II.  Рисунок 2. Направление поворота стола при фрезеровании винтовых канавок 3.Опешите работу схвата. Захватные устройства, являющиеся одним из основных элементов промышленных роботов, обычно закрепляются на конце рычажного устройства. Они должны обеспечивать возможность быстрой переналадки робота для выполнения им различных операций, надежный захват и удержание деталей, различных по геометрии, размерам и массе (в пределах предусмотренных параметров робота). Конструкция, размеры и форма захватов зависят от массы, формы, размеров, материала транспортируемого груза и других параметров. Величина усилия, потребного для обеспечения надежности захвата груза, существенно различается и зависит от соотношения направлений действия зажима и движения. Усилие зажима, направленное перпендикулярно движению, должно быть значительно больше усилия зажима, направленного вдоль движения: это позволяет существенно упростить конструкции захватов и при одинаковых усилиях повысить скорость передачи грузов. Захватные устройства, помимо совместного перемещения с рычажным устройством, могут совершать самостоятельные дополнительные движения, поступательные и вращательные, с помощью различных приводов: механических, электрических, магнитных, пневматических, гидравлических и комбинированных (электромеханических, пневмомеханических, пневмогидравлических), расположенных непосредственно па захвате или вне его. Захватные устройства можно условно классифицировать по их специализации (универсальные, специальные), по типам приводов, осуществляющих зажим объекта, типам конструкции зажимных элементов, формам, размерам и материалам (магнитные, немагнитные) захватываемых изделий и по другим признакам. У значительной части роботов, особенно простых, движение захватного устройства чаще всего осуществляется по декартовым или полярным координатам в одной плоскости, по может иметь линейные и вращательные перемещения в нескольких плоскостях. Основным элементом захватного устройства являются зажимные губки (постоянные или сменные) различных типов. Они имеют форму и размеры, соответствующие конфигурации и размерам поверхностей захватываемых деталей. Быстрая замена зажимных губок обеспечивается простотой их крепления к корпусу захватного устройства. Использование сменных специализированных зажимных губок в универсальных захватных устройствах освобождает от применения индивидуальных захватов (что ведет к значительной экономии). Зажимные губки целесообразно изготовлять методом формообразования по профилю захватываемого изделия. Материалом для форм служат высокопрочные силиконовые каучуки, быстро затвердевающие при комнатной температуре, восковые пластины (на- пример, для формирования всасывающих поверхностей), гипс (для получения промежуточных форм). К основным типам приводов захватных устройств, осуществляющих непосредственный зажим и освобождение транспортируемых объектов, относятся механический, пневматический, гидравлический, магнитный, электромагнитный, а также отдельные их комбинации. Почти все эти приводы позволяют регулировать величины усилий, развиваемых в процессе захвата изделий. При пневматическом приводе это осуществляется непосредственным регулированием в сети питания давления сжатого воздуха или использованием клапанов, при гидравлическом, механическом и магнитном приводах устанавливаются промежуточные пружинящие элементы. В ряде случаев захваты (коленно-рычажного или грейферного типа) могут действовать без подвода к ним энергии со стороны с использованием массы самого транспортируемого изделия, но при этом для обеспечения безопасности работы зажимное устройство должно обладать свойствами самоторможения, что может быть осуществлено механическими зажимами клиновидного и винтового типов. Захват (зажим) транспортируемых изделий может также успешно производиться и приводом, осуществляющим перемещения рычажно-захватного и других устройств робота и кинематически связанным непосредственно с захватным устройством. Конструкция зажимных губок (рис.1) во многом зависим от конфигурации зажимаемой поверхности изделия и от требований, предъявляемых при транспортировании. Например, для изделий с цилиндрической наружной поверхностью используются регулируемые самоцентрирующие или постоянные захваты из двух губок грейферного типа с призматическим или (реже) цилиндрическим внутренним профилем, для внутренних поверхностей - много зажимные регулируемые захваты. У захватов, предназначенных для изделий цилиндрической формы, зажим (контакт) может быть в двух, трех и в четырех точках. Захваты четырех контактного типа, состоящие из двух противоположно расположенных призм, удерживают груз не лучше, чем трех контактные и требуют точной установки V-образных губок. Захватные устройства для изделий типа тел вращения с качающимися призматическими зажимными губками с приводом, синхронизирующим их поворот, обеспечивают соосное расположение захвата с зажимаемой заготовкой или деталью, смещаемое при изменении их диаметра. Это смещение пропорционально изменению диаметра и может достичь половины увеличения диаметра. Уменьшение отклонения достигается удлинением зажимных губок или использованием призматических губок с шарнирно-параллелограммным устройством, обладающим меньшей жесткостью, хотя и сравнительно усложненным по конструкции. Точность позиционирования повышается при использовании одно- и двухместных захватных самоцентрирующих устройств, поворачиваемых призматическими губками, для захвата гладких и ступенчатых деталей типа валов.  Рисунок 1 Зажимные губки для различных поверхностей а и цилиндрической, б шаровой, в - внутренней, г - плоской К недостаткам захватных устройств с пневматическим приводом по сравнению с механическим и гидравлическим относится невозможность точного регулирования силы зажима транспортируемого изделия. Ограничение зажимной силы можно достигнуть применением гибких, эластичных или силораспределяющих захватов. Для этого, например, к зажимной части захватного устройства с пневмоприводом прикрепляются сменные губки из пенопласта для зажима изделия или близко расположенные друг от друга пружинящие захваты с зажимами из эластичного материала. 4.Какое назначение многоцелевых станков? Многоцелевым станком(обрабатывающим центром) называется высоко автоматизированный станок с ЧПУ, имеющий инструментальный магазин большой емкости, а также устройство автоматической смены инструмента в шпинделе и осуществляющий при одной установке заготовки механическую обработку большого числа поверхностей различными способами (фрезерованием, сверлением, точением). Как правило, это фрезерно-сверлильно-расточные станки с большим числом координатных перемещений. На таких станках осуществляется автоматическое перемещение заготовки вдоль трех координатных осей и ее вращение вокруг оси поворотного стола. Опишите операции, выполняемые на многоцелевых станках. На многоцелевых станках осуществляются почти все процессы обработки резанием: сверление, зенкерование, развертывание, растачивание, нарезание резьбы, фрезерование плоскостей и сложных криволинейных поверхностей. На станках можно обрабатывать всевозможные крепежные отверстия по разнообразным постоянным циклам: сверление, зенкование, нарезание резьбы, подрезка торцов бобышек и т. д. При этом близкое расположение отверстий не является препятствием для их обработки. Назовите основные и вспомогательные движения многоцелевых станков. Главное движение - вращение шпинделя с инструментом. Поперечная подача (Z/) - перемещение поперечных салазок по направляющим станины Продольная подача (Х/) - перемещение продольных салазок по направляющим поперечных Вертикальная подача (Y) - перемещение шпиндельной бабки по направляющим стойки Круговая подача (В/) - вращение стола. Вспомогательные движения - ускоренные перемещения рабочих органов. Важные вспомогательные движения - ориентация шпинделя (S0), поворот магазина, движения автооператора и перегружателя. Опишите устройство для накопления и автоматической смены инструмента. Автоматическая смена инструмента чпу осуществляет последовательный выбор в процессе обработки заготовки нужного инструмента в инструментальном магазине станка, его автоматическую установку и закрепление на рабочем органе станка и последующий возврат инструмента в магазин. В общем виде система автоматической смены инструмента включает в себя: инструментальный магазин для накопления инструментов (на токарных станках с ЧПУ — одну, две или три револьверные головки); устройство выбора в инструментальном магазине или револьверной головке нужного инструмента; автооператор для смены инструмента (в некоторых случаях он отсутствует); механизм зажима оправки или резцедержавки с инструментом на рабочем органе станка. К системам автоматической смены инструментов чпу предъявляются следующие основные требования: достаточная вместимость накопителя инструментов (револьверной головки, инструментального магазина); надежная идентификация инструментов в магазине; минимальные затраты времени на смену инструментов; надежный захват оправок и державок с инструментами при их автоматической смене; точное позиционирование оправок и державок с инструментами при их установке на рабочие органы станка; минимально возможное расстояние от инструментального магазина до рабочих органов станка; принцип работы и расположение системы автоматической смены инструмента чпу на станке не должны ограничивать рабочую зону станка и должны быть такими, чтобы было невозможно столкновение заменяемого режущего инструмента с обрабатываемой заготовкой; высокая надежность функционирования системы автоматической смены инструмента чпу; предохранение посадочных поверхностей оправок и державок инструмента и рабочих органов станка от загрязнения; удобство обслуживания и соблюдение требований техники безопасности. Опишите устройство для автоматизированной загрузки заготовок на стол многоцелевого станка.  Рисунок 1 Устройство для загрузки заготовки рис.1 с пневматическим приводом монтируется в корпусе 1. На штоке 8 установлены 2 поворотных диска 2 с пасами в которых размещены заготовки. При подаче давления в рабочую полость механизма поступает воздух кулачек 9 захватывает заготовку и перемещает ее по пазу 3. Диско также поворачивается, и заготовка зажимается в патроне Рассчитать усилие зажима и режимы резания для цилиндрической заготовки диаметром 90 мм, длинной обработки 110мм. Стойкость инструмента 55 минут. Глубина резания 4,5. Заготовка устанавливается в патроне 3-х кулачковом Определим длину рабочего хода Lрх мм. LР.Х=LРЕЗ+y+LДОП где LРЕЗ=110 мм - длина резания y= 3 мм - подвод, врезание, перебег инструмента. LДОП= 0 - дополнительная длина хода. Глубина резания t=4,5 мм. Количество проходов при обработке i=1 Тогда получим LР.Х=110+3=113 мм Подача Sо=0,25 мм/об. При t=4,5 мм Расчет скорости резания V=152,5 м/мин. Рассчитаем рекомендуемое число оборотов. n=1000V/(d) где d=90 мм диаметр обработки. Получаем n=1000152,5/(3,1490)=539,64 об/мин. Примем nПР=500 об/мин. По уточенному значению числа оборотов определим скорость резания. VПР=(dnПР)/1000 где d=90 мм диаметр обработки. Получаем VПР=(3,1490500)/1000=141,3 м/мин. Определим основное машинное время обработки, ТО,мин. Tо=LР.Х/(SПРnПР) Получаем Tо=113/(0,2500)=1,13 мин. Расчет силы резания Главная составляющая силы резания при растачивании - окружная сила коэффициенты: Cp=300 x=1,0 y=0,75 n=-0,15 где получаем Деталь устанавливается в 3-х кулачковом патроне:  Рисунок 1 Схема действия сил при обработке. Сила зажима создаваемая в патроне: где k- коэффициент запаса Найдем коэффициент запаса силы зажима, учитывающий нестабильность силовых воздействий на заготовку: K=K0∙ K1∙ K2∙ K3∙ K4∙ K5∙ K6. K0=1,5 – гарантированный коэффициент запаса; K1=1,0 – учитывает увеличение сил резания из-за случайных неровностей на обрабатываемой поверхности заготовки при чистовой обработке; K2=1,0 – учитывает увеличение сил резания при затуплении инструмента; K3=1,0 – учитывает увеличение сил резания при прерывистом резании; K4=1,0 – характеризует постоянство силы зажима; K5=1,0 – характеризует эргономику зажимного механизма; K6=1,5 – учитывает наличие моментов, стремящихся повернуть заготовку, установленную плоской поверхностью. K=1,5∙1,5=2,25 получаем  |