Логическое мышление. 1. Технологическая часть 1 Назначение, краткая характеристика процесса

Скачать 183.47 Kb. Скачать 183.47 Kb.

|

|

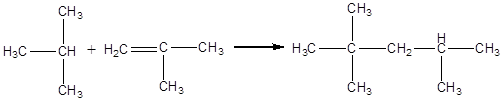

Содержание Введение 1. Технологическая часть 1.1 Назначение, краткая характеристика процесса 1.2 Теоретические основы процесса 1.3 Характеристика исходного сырья, готовой продукции и вспомогательных материалов 1.4 Описание технологической схемы процесса. Нормы технологического режима 1.5 Описание основных аппаратов и оборудований процесса 1.6 Охрана труда на производстве 1.7 Промышленная экологическая безопасность 2. Расчетная часть 2.1 Материальный баланс процесса Заключение Список литературы Приложение А Технологическая схема процесса   Введение ВведениеВ связи с постоянным ростом мирового автомобильного парка бензин по-прежнему остается одним из важнейших продуктов нефтепереработки. Увеличение его выработки, улучшение качества во многом зависят от совершенствования процессов алкилирования и изомеризации. Автомобильные бензины с наилучшими артидетонационными свойствами можно получить лишь компаундированием ароматических и сильно разветвленных изопарафинов углеводорода. Основным методом получения изопарафиновых углеводородов является процесс алкилирования. Некоторые компоненты высокооктановых бензинов не могут быть использованы непосредственно в качестве товарного бензина из-за малого содержания в них легких (пусковых) фракций. Добавление таких легких бензиновых фракций к бензинам риформингов обеспечивает требуемый фракционный состав. Естественно, что эти легкие компоненты должны иметь высокое октановое число. Этому условию удовлетворяют легкие изопарафины (C5-C6). Для получения изопентана и изогексанов широкое применение получил процесс каталитической изомеризации. В качестве высокооктановых компонентов авто- и авиабензинов, а также во многих других областях используют получаемые полимеризацией высокомолекулярные соединения- полмеры. В последние годы процесс полимеризации все шире применяется в нефтепереработке и нефтехимии. Целью процесса является производство высокооктанового изоктанового бензина путем алкилирования изобутана бутиленами и пропиленом. Основной продукт процесса-алкилат, состоящий практически из изопарафиновой мишени, имеет высокое октановое число (90-95 моторным методом). Октановое число основного компонента алкилат-изоктан известно за 100  Цель курсового проекта: Рассмотреть и изучить процесс сернокислотного алкинирования бутан-бутеленовой фракции. Цель курсового проекта: Рассмотреть и изучить процесс сернокислотного алкинирования бутан-бутеленовой фракции.Задачи курсового проекта: - изучить теоретические основы сернокислотного алкинирования; - изложить требования, предъявляемые к сырью, готовой продукции и вспомогательным материалам; - изложить требования охраны труда и экологической безопасности; - изучить основные аппараты и оборудование сернокислотного алкинирования; - выполнить технологические расчеты на заданную производительность.  Технологическая часть Назначение, краткая характеристика процесса Реакция алкилирования изопарафиновых углеводородов олефинами в общем виде описывается уравнение Cn H2n + Cm H2m--- Cn +mH2 (n +m) +2 Этот процесс предназначен для синтеза высокооктановых компонентов авиационных и автомобильных бензинов. Для случая алкилирования изобутана изобутиленом реакция может быть представлена в следующем виде:   Реакция сернокислотного алкилирования изопарафинов олефинами протекает избирательно. Легче всего подвергаются алкилированию изобутан и изопентан, т.е. изопарафиновые углеводороды, содержащие один третичный атом углерода в молекуле. Парафиновые углеводороды с четвертичным атомом углерода в молекуле типа 2,2-диметилбутана алкилируются значительно труднее и при более жестких условиях. Парафины нормального или изостроения, содержащие в одновременно с третичным четвертичный атом углерода, в присутствии серной кислоты практически не алкилируются. Олефины для алкилирования могут быть взяты различные. Однако этилен наименее эффективный алкилирующий агент. Алкилирование пропиленом и н-бутенами дает хорошие результаты, при алкилировании изоамиленами начинают в большом количестве образовываться продукты деструктивного алкилирования, а при алкилировании высшими олефинами эти реакции начинают преобладать. Как правило, алкилируют изобутан н-бутенами, т.к. при этом образуются изомерные углеводороды C8H18 (триметилпентаны), по температуре кипения наиболее пригодные в качестве компонента моторных топлив. Углеводороды C8H18, но другого вида (диметилгексаны) получаются и при алкилировании изопентана пропиленом, кроме того, изопентан является ценным сырьем для получения изопрена, поэтому для алкилирования его используют редко (иногда добавляют к изобутану). Строение продуктов, образующихся при каталитическом алкилировании изопарафинов олефинами, обычно не соответствует ожидаемому из структуры исходных веществ. При взаимодействии н-бутенов с изобутаном получается смесь 2,2,4-, 2,3,4- и 2,3,3-триметилпентаны. Причина несоответствия строения продуктов состоит в особенностях механизма реакции, осложненной процессами изомеризации. Механизм алкилирования цепной карбоний-ионный:   -небольшие порции олефина (бутен-2) взаимодействуют с протоном кислоты; -небольшие порции олефина (бутен-2) взаимодействуют с протоном кислоты;-возникающий вторичный карбокатион, образовавшийся из н-бутена, менее стабилен, чем третичный, вследствие чего происходит быстрый обмен гидрид-иона с изобутаном; -образующийся трет-бутилкатион взаимодействует далее с исходным олефином, с образованием карбокатиона большего молекулярного веса; -получившийся карбокатион склонен к внутримолекулярным перегруппировкам, сопровождающимся миграцией водорода и метильных групп; -эти карбокатионы взаимодействуют с изобутаном, в результате чего получаются углеводород C8H18 и третбутилкатион, обеспечивающий протекание ионно-цепного процесса.         |