Восстановление изделия Вал. Пояснительная записка Вал. 1 Технологическая часть

Скачать 497 Kb. Скачать 497 Kb.

|

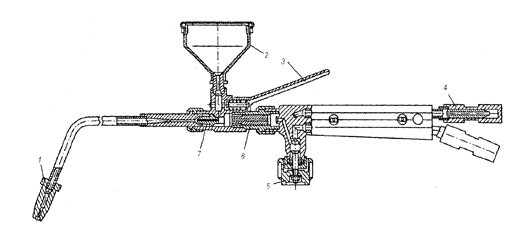

1 2  Рисунок 1.2 - Модернизированная горелка ГН-2: 1 - мундштук; 2 - бункер; 3 - рычаг; 4,5 - инжектор; 6 - вентиль; 7 - штуцер Технические условия на вспомогательный материал При напылении изношенных мест деталей машин широко используется. стальная проволока. Коррозионно-стойкая сталь применяется для нанесения защитных покрытий. Помимо проволоки для распыления используются прутки. Они изготавливаются, как правило, из материалов, которые затруднительно или невозможно выполнить в виде проволоки. Нашли применение прутки из порошков оксидов металлов (оксид алюминия, диоксид циркония, оксид хрома). Материалы, используемые для порошкового напыления, обычно трудно деформируемые и поэтому в виде проволок не выпускаются. Но, с другой стороны, любой пластичный материал может быть изготовлен в виде порошка. В этом отношении порошковое напыление - процесс более универсальный. Проволоку перед распылением зачищают до металлического блеска с целью удаления с поверхности загрязнений, ржавчины и окалины. Для подбора порошков с определенной дисперсностью гранул их просеивают через сито с размерами ячеек соответствующих размерам требуемых гранул. Порошку перед применением просушивают на противнях при температуре 150-200 ºС продолжительностью 2-3 часа. Во время просушивания рекомендуется производить перемешивание. Проволока Нп-45 применяется для материала с твердостью НВ 170-230 Наплавка деталей общего назначения, учитывающих контактное изнашивание с абразивным воздействием и без него. Выбор напыляемого материала необходимо производить, исходя из условия близости химического состава основного металла и напыленного слоя. Для нанесения подслоя используется самофлюсующийся порошок ПГ-12Н-01 ГОСТ 27538-90 (таблица 1.15). Таблица 1.15 - Характеристика порошка для подслоя

Для нанесения основного слоя используется самофлюсующийся порошок ПГ-СР2 ГОСТ 21448-78 (таблица 1.16). Таблица 1.16 - Химический состав и характеристика порошка для рабочего слоя

1.9 Разработка технологических операций и операционного технологического процесса 1.9.1 Назначение мехпереходных припусков и размеров Схема восстановления рабочей поверхности: - Наплавить поверхность; - Точить наплавленную поверхность под фиксатор шлифование; - Шлифовать поверхность окончательно. Расчет припусков на обработку износа рабочей поверхности ведем по формулам) Диаметр шейки после шлифования равен размеру рабочего чертежа d = d н = Диаметр шейки после точения d1, мм, равен d1 = d + 2h, где 2h – припуск на шлифование на диаметр, мм. Принимаем 2h = 1 мм [4]. d1max = 54,051 + 1,0 = 55,051 мм d1min = 54,032+ 1,0 = 55,032 мм Диаметр шейки после наплавки d2, мм, равен d2 = d1 - 2h1, где 2h1 – припуск на точение на диаметр, мм. Принимаем 2h1 = 2,0 мм [4]. d2max = 55,051 + 2,0 = 57,051 мм d2min = 55,032 + 2,0 = 57,032 мм На остальные поверхности принимаем такой же припуск. 1.9.2 Расчет режимов резания, норм времени. Режимы обработки назначаются на все технологические операции по общемашиностроительным нормативам времени и режимов резания для соответствующего вида обработки и типа производства [14,17,21]. Режимы резания рассчитываются на ЭВМ или определяются расчётно – аналитическим методом. В пояснительной записке курсового проекта приводится пример подробного расчёта режимов резания - расчетно – аналитическим методом: расчет производится по методике изложенной [21] 1.9.2.1 Операция 045 Вертикально-фрезерная. Рисунок 1.4 - Операционный эскиз Режущий инструмент – фреза D = 16 мм, материал режущей части Р6М5, число зубьев z = 4 ГОСТ 9473-80. Глубина резания t = 1,5 мм. Рекомендуемая подача на зуб Sz = 0,02 мм/зуб.[9, табл.33, с.283]. Скорость резания рассчитывается при обработке заготовки по формуле: Значение периода стойкости Т, коэффициента СV и показателей степеней [9,табл.39, 40] равны: СV = 80, x = 0,1, y = 0,4, m = 0,2, q=0,2, u=0,2, p=0, T=180 мин. Коэффициент КV в формуле находится по формуле: КV = Kмv*Knv*Kиv, (28) где Kмv - поправочный коэффициент, учитывающий качество обрабатываемого материала; Knv – поправочный коэффициент, учитывающий состояние поверхности заготовки; Kиv – поправочный коэффициент учитывающий материал инструмента; Kмv =0.8 [9, табл.1-2, с.261-262], для поверхности заготовки без корки Knv = 0.7 [9, табл.5, с.263], Kиv =1 [9, табл.6, с.263]. Тогда: КV = 0.8 * 0.7 * 1=0,56.  . .Частота вращения шпинделя:  , (29) , (29) Скорректируем по паспорту станка частоту вращения шпинделя: n = 630 (мин-1). Следовательно, фактическая скорость резания равна: S = Sz х z х n (31) S = Sz х z х n = 0,02 х 4 х 630 = 50,4 мм/мин Главная составляющая силы резания при фрезеровании – окружная сила определяется по формуле: Значения коэффициента Ср и показателей степени [9, табл.41, с.291] равны: Ср = 825, x = 1, y = 0,75, u=1,1, q=1,3,w=0,2, KMP=0,88[9, табл.10, с.265]. Следовательно, сила резания будет равна:  . .Крутящий момент определяется по формуле: Мкр=Рz*D/2*100, (33) Мкр= 927.99 * 20/2 * 100 = 92,7 (Н·м). Мощность резания рассчитывают по формуле: что меньше мощности привода главного движения станка. 1.9.2.2 Выбор кинематических параметров наплавки Шаг наплавки, S, мм, определяем по формуле: Скорость наплавки определяется по формуле: Где - коэффициент перехода электродной проволоки в наплавленный металл, k = 0,9; h - заданная толщина наплавляемого слоя, h =1,7мм; а - коэффициент, учитывающий отклонения фактической площади сечения наплавленного слоя от площади четырехугольника с высотой h, a =1; Vп – скорость подачи, мм/сек, Vп = 60 см/мин = 10 мм/сек. Число оборотов детали: Где D - диаметр поверхности детали до наплавки, D = 54 мм. Сила тока: Где плотность тока принимаем равной Принимаем I = 200 A. Определение основного времени Определение основного времени Т0, мин, производится по формуле: Где – поправочный коэффициент по положению шва в пространстве,m = 1; А – поправочный коэффициент на длину шва, А = 1,1; am – коэффициент наплавки, г/АМч, am = 8 г/аМч; I – величина сварочного тока, А, I = 200 А. G – вес наплавленного металла, г, определяется по формуле: Где – площадь поперечного сечения шва, см2, определяется по формуле: L – длина шва, см, L = 4,8 см; г – плотность наплавляемого металла, г/см3, г = 7,8 г/см3; Определение нормы штучно-калькуляционного времени Штучно-калькуляционное время Тшк, мин, определяется по формуле: Где шк – штучно-калькуляционное время, мин; kп – коэффициент, учитывающий затраты вспомогательного производственного времени на обстановку рабочего места, отдыха и т.д. kп = 1,3 Определение расхода электродной проволоки Расход электродной проволоки определяется по формуле: Где эл – расход электродной проволоки, г; kэл – коэффициент расхода электродной проволоки, с учётом потерь на угар и разбрызгивание, kэл = 1,1 Таблица 1.17 - Расчёт параметров наплавки.

1.9.3 Расчет штучного времени на операции восстановления 1.9.3.1 Определение штучно-калькуляционного времени на операцию 045 «Вертикально-фрезерная» Переход 1. Установить, закрепить заготовку, снять после обработки. Переход 2. Фрезеровать шпоночный паз 1 Переход 4. Контроль получаемых размеров Вспомогательное время на установку, закрепление и снятие детали: Основное время: Переход 2 Вспомогательное время на переход 2: Время на отдых составляет 9%, а на обслуживание рабочего места 3% от оперативного времени. Штучное время: Подготовительно заключительное время на партию деталей: Список использованных источников1). Единый тарифно-квалификационный справочник работ и профессий рабочих. – М.: Машиностроение, 1986 г. 2). Иванов В.Б. Справочник по нормированию труда на автомобильном транспорте. – Киев: Техника, 1991 г. 3). Малдык Н.В., Зелкин А.С. Восстановление деталей машин: Справочник. – М.: Машиностроение, 1989 – 420 с. 4). Основы технологии производства и ремонта автомобилей: Метод. указания./Сост. А.Д. Полканов, ВоГТУ: - Вологда, 1999 г. 5). Справочник технолога авторемонтного производства./Под редакцией Г.А. Малышева. – М.: Транспорт, 1977 г. 6). Справочник технолога-машиностроителя. Т. 1/Под редакцией А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение, 1972 г. 7). Справочник технолога-машиностроителя. Т. 2/Под редакцией А.Н. Малого. – М.: Машиностроение, 1972 г. МИВУ 150302-00.02.000 ПЗ 1 2 | ||||||||||||||||||||||||||||||||||||||||||||