ЭЭО прошиванием. ЭЭО прошиванием отчет по учебной практике. 1 Технология электроэрозионной обработки 3 1 Сущность электроэрозионной обработки 3

Скачать 447.54 Kb. Скачать 447.54 Kb.

|

|

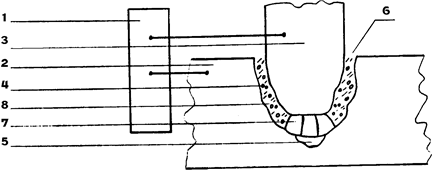

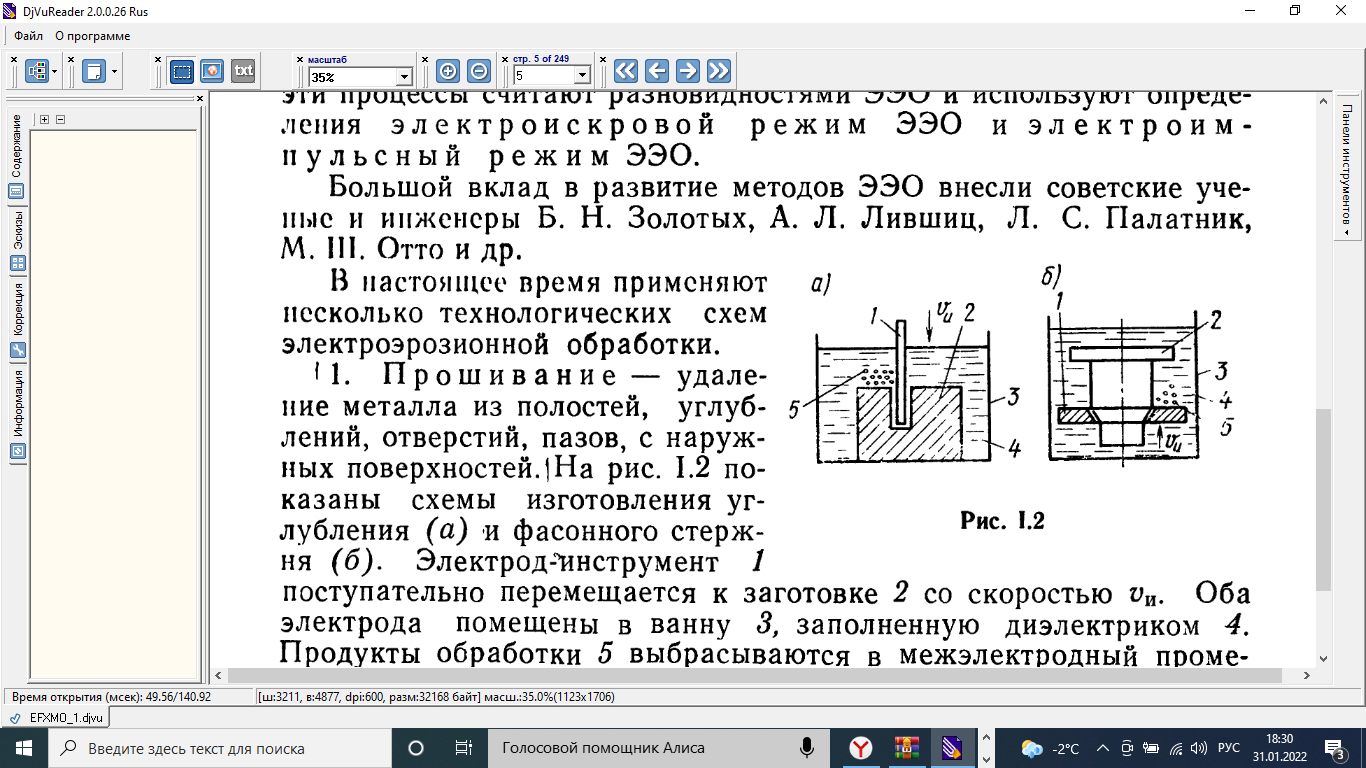

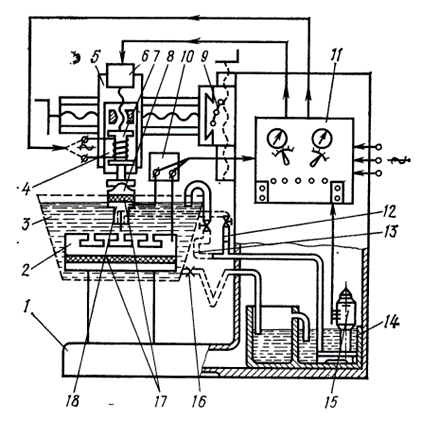

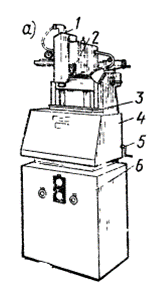

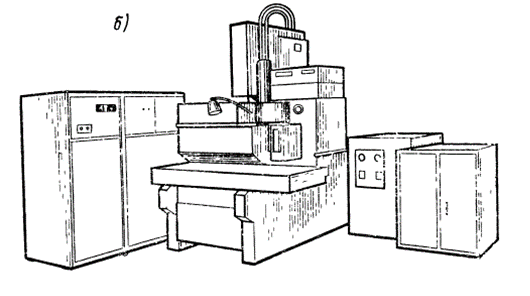

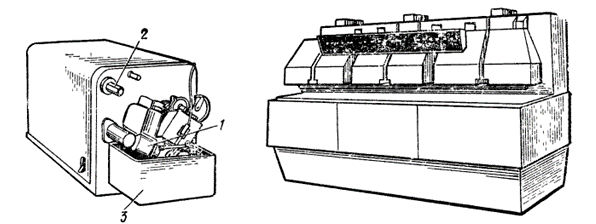

СОДЕРЖАНИЕ 1 Технология электроэрозионной обработки 3 1.1 Сущность электроэрозионной обработки 3 1.2 Рабочая среда 4 1.3 Электроды-инструменты 5 2 Электроэрозионная прошивка 7 2.1 Характеристика процесса электроэрозионной обработки прошиванием (ЭЭПр) 7 2.2 Прошивочные станки 8 2.3 Технологические процессы обработки деталей прошивкой 10 ЗАКЛЮЧЕНИЕ 14 СПИСОК ЛИТЕРАТУРЫ 16 ВВЕДЕНИЕ Электроэрозионная обработка (ЭЭО) в настоящее время нашла широкое применение в формообразовании деталей сложной конфигурации из труднообрабатываемых материалов (твердых сплавов, жаропрочных сталей и сплавов, закаленных сталей и др.). ЭЭО можно обрабатывать практически любые электропроводные материалы вне зависимости от их твердости, можно выполнять элементы сложной формы с высокой точностью обработки, например, шаблоны, калибры, режущий инструмент, гибочные штампы и другие. Целью учебной практики является исследование электроэрозионной обработки прошиванием. Данная работа ставит перед собой такие задачи, как рассмотрение понятий " Электроэрозионная обработка ", разновидности ЭЭО, рабочие жидкости, оборудование, рабочий инструмент, а также область применения. 1 Технология электроэрозионной обработки1.1 Сущность электроэрозионной обработкиРазрушение поверхностных слоев материала под влиянием внешнего воздействия электрических разрядов называется электрической эрозией. На этом явлении основан принцип электроэрозионной обработки (ЭЭО). Электроэрозионная обработка заключается в изменении формы, размеров, шероховатости и свойств поверхности заготовки под воздействием электрических разрядов в результате электрической эрозии (ГОСТ 25331-82). Под воздействием высоких температур в зоне разряда происходят нагрев, расплавление, и частичное испарение металла. Для получения высоких температур в зоне разряда необходима большая концентрация энергии. Для достижения этой цели используется генератор импульсов. Процесс ЭЭО происходит в рабочей жидкости, которая заполняет пространство между электродами; при этом один из электродов — заготовка, а другой — электрод-инструмент.  Рисунок 1 – Схема процесса ЭЭО Генератор импульсов. Заготовка. Электрод-инструмент. Капли расплавленного металла. Эрозионная лунка. Плазменный канал разряда. Газовый пузырь. Рабочая жидкость. Под действием сил, возникающих в канале разряда, жидкий и парообразный материал выбрасывается из зоны разряда в рабочую жидкость, окружающую его, и застывает в ней с образованием отдельных частиц. В месте действия импульса тока на поверхности электродов появляются лунки. Таким образом осуществляется электрическая эрозия токопроводящего материала, показанная на примере действия одного импульса тока на рисунке 1, и образование одной эрозионной лунки. Материалы, из которых изготавливается электрод-инструмент, должны иметь высокую эрозионную стойкость. Наилучшие показатели в отношении эрозионной стойкости ЭИ и обеспечения стабильности протекания электроэрозионного процесса имеют медь, латунь, вольфрам, алюминий, графит и графитовые материалы. 1.2 Рабочая средаРабочие жидкости (РЖ) должны удовлетворять следующим требованиям: - обеспечение высоких технологических показателей ЭЭО; - термическая стабильность физико-химических свойств при воздействии электрических разрядов с параметрами, соответствующими применяемым при электроэрозионной обработке; - низкая коррозионная активность к материалам ЭИ и обрабатываемой заготовки; - высокая температура вспышки и низкая испаряемость; - хорошая фильтруемость; - отсутствие запаха и низкая токсичность. При электроэрозионной обработке применение получили низкомолекулярные углеводородистые жидкости различной вязкости; вода и в незначительной степени кремнийорганические жидкости, а также водные растворы двухатомных спиртов. 1.3 Электроды-инструментыЭлектроды-инструменты (ЭИ) должны обеспечивать стабильную работу во всем диапазоне рабочих режимов ЭЭО и максимальную производительность при малом износе. Электроды-инструменты должен быть достаточно жестким и противостоять различным условиям механической деформации (усилиям прокачки РЖ) и температурным деформациям. На поверхности ЭИ не должно быть вмятин, трещин, царапин и расслоения. При обработке углеродистых, инструментальных сталей и жаропрочных сплавов на никелевой основе используют графитовые и медные ЭИ. Для черновой ЭЭО заготовок из этих материалов применяются ЭИ из алюминиевых сплавов и чугуна, а при обработке отверстий — ЭИ из латуни. При обработке твердых сплавов и тугоплавких материалов на основе вольфрама, молибдена и ряда других материалов широко применяют ЭИ из композиционных материалов, так как при использовании графитовых ЭИ не обеспечивается высокая производительность из-за низкой стабильности электроэрозионного процесса, а ЭИ из меди имеют большой износ, достигающий десятка процентов, и высокую стоимость. При обработке углеродистых, инструментальных сталей и жаропрочных сплавов на никелевой основе используют графитовые и медные ЭИ. Для черновой ЭЭО заготовок из этих материалов применяются ЭИ из алюминиевых сплавов и чугуна, а при обработке отверстий — ЭИ из латуни. При обработке твердых сплавов и тугоплавких материалов на основе вольфрама, молибдена и ряда других материалов широко применяют ЭИ из композиционных материалов, так как при использовании графитовых ЭИ не обеспечивается высокая производительность из-за низкой стабильности электроэрозионного процесса, а ЭИ из меди имеют большой износ, достигающий десятка процентов, и высокую стоимость. Износ ЭИ зависит от материала, из которого он изготовлен, от параметров рабочего импульса, свойств РЖ, площади обрабатываемой поверхности, а также от наличия вибрации. На выбор материала и конструкции ЭИ существенное влияние оказывают материал заготовки, площадь обрабатываемой поверхности, сложность ее формы, требования к точности и серийности изделия. 2 Электроэрозионная прошивка 2.1 Характеристика процесса электроэрозионной обработки прошиванием (ЭЭПр)Одной из технологических схем электроэрозионной обработки является прошивка. Электроэрозионная прошивка (прожиг) - метод электроэрозионной обработки подобный штамповке, но в этом случае лишний металл при этом не деформируется, а удаляется электроискровым способом. На рис.2 показаны схемы изготовления углубления (а) и фасонного стержня (б). Электрод-инструмент 1 поступательно перемещается к заготовке 2 со скоростью vп. Оба электрода помещены в ванну 3, заполненную диэлектриком 4. Продукты обработки 5 выбрасываются в межэлектродный промежуток и оседают на дно ванны. Прошиванием можно получать поверхности как с прямой, так и с криволинейной осью.  Рисунок 2 – Схемы изготовления углублений и фасонного стержня Существует два варианта прошивания: - прямое копирование, когда электрод-инструмент находится над заготовкой (рис.2а); - обратное копирование с расположением заготовки над электродом-инструментом (рис.2б). Движение подачи здесь может осуществлять заготовка. Второй вариант позволяет облегчить удаление продуктов обработки и за счет сокращения числа боковых разрядов через частицы расплавленного металла в межэлектродном промежутке повысить точность обработки детали. 2.2 Прошивочные станкиДля выполнения электроэрозионной обработки деталей используются прошивочные станки (рис.3). Они предназначены для получения отверстий, полостей, углублений. Станки для изготовления полостей профильным электродом-инструментом называют копировально-прошивочными. Универсальные копировально-прошивочные станки позволяют выполнять не только полости, но и отверстия любого сечения, наносить на заготовки надписи.  Рисунок 3 – Схема копировально-прошивочного станка 1 – станок; 2 – рабочий стол; 3 – ванна с РЖ; 4 – площадка; 5,9 – каретки; 6 – двигатель; 7 – вибратор; 8 – электродержатель; 10 – генератор импульсов; 11 – блок управления; 12 – магистраль; 13 – тракт; 14 – бак; 15 – насос; 17 – диэлектрические прокладки; 18 – электрод-инструмент Типовой технологический процесс ЭЭО на копировально-прошивочных станках заключается в следующем: Заготовку фиксируют и жестко крепят на столе станка или в приспособлении. Тяжелые установки (весом выше 100 кг) устанавливают без крепления. Устанавливают и крепят в электродержателе ЭИ. Положение ЭИ относительно обрабатываемой заготовки выверяют по установочным рискам с помощью микроскопа или по базовым штифтам. Затем ванну стакана поднимают и заполняют РЖ выше поверхности обрабатываемой заготовки. Устанавливают требуемый электрический режим обработки на генераторе импульсов, настраивают глубинометр и регулятор подачи. В случае необходимости включают вибратор и подкачку РЖ. В целях повышения производительности и обеспечения заданной шероховатости поверхности обработку производят в три перехода: предварительный режим — черновым ЭИ и окончательный — чистовым и доводочным. По технологическому назначению прошивочные станки классифицируют на универсальные (рис.4) и специальные (рис.5).   Рисунок 4 – Универсальные прошивочные станки  Рисунок 5 – Специальные прошивочные станки В таблице 1 приведены характеристики некоторых электроэрозионных станков. Таблица 1 — Электроэрозионные прошивочные станки

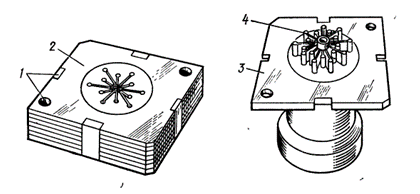

2.3 Технологические процессы обработки деталей прошивкойОперация прошивания применяется: - для удаления из деталей обломков метчиков, сверл и других инструментов. Для этого обычно используют схему прямого копирования одним электродом-инструментом из меди, латуни, алюминия или его сплавов. В ряде случаев режимы обработки берутся фиксированными значениями, указанными на станках. Если же выполняют расчет, то выбирают энергию импульса Аи>0,5 Дж, напряжение холостого хода свыше 100 В и по зависимостям: Aи=IсрUсрτи и τи=1/(qf) находят среднее напряжение и среднюю силу тока. По диаграмме сила тока – площадь обработки – производительность устанавливают скорости съема металла и подачи инструмента. Рассчитывают площадь сечения электрода. Его диаметр должен быть не меньше диаметра окружности, касательной к профилю метчика, сверла или другого инструмента. Длину электрода-инструмента берут как сумму длин участка закрепления его в электрододержателе и рабочей части, равной длине обрабатываемого участка и участка, разрушающегося в процессе эрозии; - прошивание цилиндрических отверстий небольшой глубины. Чаще всего используется для изготовления деталей из труднообрабатываемых материалов, например, твердых, магнитных, жаропрочных сплавов, а также закаленных деталей, термический отпуск которых нецелесообразен. По чертежу детали определяют возможность получения отверстия без последующей калибрующей операции. Производят расчеты режимов обработки, исходя из условия получения требуемой шероховатости. По номограммам находят энергию импульсов Аи, при которой получается заданная высота неровностей. Затем назначают напряжение холостого хода и рассчитывают среднее напряжение. Исходя из рекомендаций [1 п.2.1], выбирают состав рабочей жидкости. Из изложения [1 п.1.3] находят силу тока, а по зависимости Vи=Q/S – скорость подачи электрода инструмента. Вычисляют время обработки на станке. Пользуются зависимостью t0=z/vи.ср, где z- размер припуска. При необходимости калибрующего прохода новым электродом-инструментом длительность обработки на станке оценивают по зависимости: t0 = L/vи1+L/vи2, где L – глубина отверстия; vи1, vи2 – скорость подачи электрода-инструмента соответственно на рабочем и калибрующем проходах. При изготовлении сквозного отверстия: t0 = (2…2,5) L/vи После определения основного времени находят трудоемкость изготовления одного отверстия. При необходимости последующей операции намечают припуск и проводят расчет режима ЭЭО, исходя из условия получения наибольшей производительности; - при прошивании глубоких цилиндрических отверстий основная задача – это поддержание процесса и его интенсификация при значительном внедрении ЭИ в заготовку, когда условия эвакуации продуктов обработки затруднены. При большой глубине отверстия (L/d>25) приходится выполнять их за несколько ходов, увеличивая диаметр ЭИ. Необходима прокачка или отсос рабочей жидкости. Для отверстий L/d≤20 используется сплошной стержень. При L/d>20 применяются ЭИ в виде трубки из меди, латуни, графитовых материалов; - отверстия диаметром менее 1 мм выполняют в сетках, распылителях, форсунках. При d<0,6…0,7 мм используют цельные электроды из латунной или вольфрамовой проволоки; - прошивание некруглых отверстий, пазов. Особенностью изготовления отверстий является непараллельность их осей, поэтому их обрабатывают по одноконтурной одноэлектродной схеме. Расчет технологических режимов необходимо выполнять с учетом дополнительных перемещений ЭИ (поворот вокруг оси, подача по сложной траектории). Скорость прошивания изменяется в пределах от 0,2 до 2 мм/мин; - прошивание наружных поверхностей сложного профиля. В этом случае применяется метод обратного копирования. ЭИ 2 (рис.6) выполняют из отдельных элементов 3, соединенных с помощью штифтов или вкладышей 1. При расчете режимов энергию импульса следует выбирать в пределах 10-4...10-5 Дж. Технологический процесс включает: установку ЭИ и заготовки на станке; выставление расчетного режима обработки; предварительное прошивание поверхности на расчетную длину; установку калибрующего ЭИ на станке; корректирование режимов обработки; чистовую обработку.  Рисунок 6 – Метод обратного копирования ЗАКЛЮЧЕНИЕВ современном обществе уровень жизни людей определяется эффективностью производства. Первоочередной задачей отечественной экономики является повышение производительности труда и качество выпускаемой продукции. Это может быть достигнуто на основе высокоэффективных технологий автоматизированного производства. Развитие всех отраслей промышленности, особенно авиационной и ракетно-космической техники, привело к использованию материалов со специальными эксплуатационными свойствами: сверхтвердых, весьма вязких, жаропрочных, композиционных. Обработка заготовок из этих материалов обычными методами (способами) механической обработки весьма затруднительна или невозможна вообще. Поэтому параллельно с разработкой этих материалов создавались принципиально новые методы обработки. Электрофизические (ЭФ) методы обработки основаны на непосредственном воздействии различных видов энергии на обрабатываемую заготовку. При обработке заготовок этим методом отсутствует силовое воздействие инструмента на заготовку или оно настолько мало, что практически не влияет на суммарную погрешность обработки. Эти методы позволяют изменять форму обрабатываемой поверхности заготовки и влиять на состояние поверхностного слоя. Кинематика формообразования поверхностей деталей электрофизическими методами обработки, как правило, проста, что обеспечивает точное регулирование процессов и их автоматизацию. Электрофизические методы обработки являются универсальными и обеспечивают непрерывность процессов при одновременном формообразовании всей обрабатываемой поверхности. При этом появляется возможность обрабатывать очень сложные наружные и внутренние поверхности заготовок. Технологическое оборудование для электрофизических методов обработки, также, как и металлорежущие станки, оснащается системами ЧПУ. Внедрение их в различных отраслях промышленности обеспечивает получение значительного экономического эффекта. В ходе учебной практики, я убедился, что изобретение электроэрозионной обработки вот уже несколько десятилетий позволяет машино- и приборостроителям решать сложные технологические задачи при изготовлении деталей сложной конфигурации из обрабатываемых материалов. ЭЭО позволяет конструкторам и технологам выбрать оптимальный вариант конструкции, материала детали и технологического процесса. СПИСОК ЛИТЕРАТУРЫАртамонов Б.А., Волков Ю.С. и др. Электрофизические и электрохимические методы обработки материалов. М.: Высшая школа, 1983 Лившиц А.Л. Электроэрозионная обработка металлов. М.: Высшая школа, 1979 Артамонов Б.А. и др. Размерная электрическая обработка металлов. М.: Высшая школа, 1978 Справочник по электрохимическим и электрофизическим методам обработки. Под ред. Волосатова В.А. Ленинград: Машиностроение, 1988 Немилов Е.Ф. Электроэрозионная обработка материалов, Л., Машиностроение, 1989 Фатеев Н.К. “Технология электроэрозионной обработки”, Л., изд-во “Машиностроение”, 1990 г. |