сталь. Стали. Лабораторная работа 1 классификация и маркировка сталей цель работы

Скачать 246.5 Kb. Скачать 246.5 Kb.

|

|

Лабораторная работа № 1 КЛАССИФИКАЦИЯ И МАРКИРОВКА СТАЛЕЙ Цель работы Изучение микроструктуры углеродистых сталей в равновесном состоянии, определение марки сталей, установление связи между структурой, диаграммой состояния Fe – Fe3C и свойствами сплавов. 1.2. Оборудование, приборы и материалы Металлографический микроскоп МИМ-7. Твердомеры. Набор микрошлифов сталей. Классификация сталей Сталью называется сплав железа с углеродом, примесями и легирующими элементами с содержанием углерода до 2,14 %. Стали принято классифицировать по химическому составу, назначению, структуре, качеству, степени раскисления. По структуре стали делятся на доэвтектоидные, эвтектоидные и заэвтектоидные. По назначению стали делятся на конструкционные (машиностроительные, предназначенные для изготовления деталей машин и механизмов, и строительные, используемые для металлоконструкций и сооружений), инструментальные, специального назначения (жаростойкие, жаропрочные, коррозионно-стойкие, криогенные, износостойкие и т.д.). По химическому составу стали классифицируют на углеродистые и легированные. В зависимости от содержания углерода те и другие могут быть низкоуглеродистыми (до 0,25 %С), среднеуглеродистыми (0,3 – 0,6 %С) и высокоуглеродистыми (более 0,7 %С). Легированные стали в зависимости от введенных элементов подразделяют на хромистые, марганцовистые, хромоникелевые и многие другие. По количеству введенных элементов их подразделяют на низко-, средне- и высоколегированные . В низколегированных сталях количество легирующих элементов не превышает 5 %, в среднелегированных содержится от 5 до 10 %, в высоколегированных – более 10 %. По качеству стали классифицируют на обыкновенные, качественные, высококачественные и особовысококачественные в зависимости от содержания в них примесей. Под качеством понимают совокупность свойств стали, зависящих от способа ее производства, который определяет количество и размеры примесей, включений, газов. Основным критерием качества стали является содержание в ней серы и фосфора (табл. 1.1). Таблица 1.1 Категории сталей по качеству ГОСТ 380-94, ГОСТ 4543-71

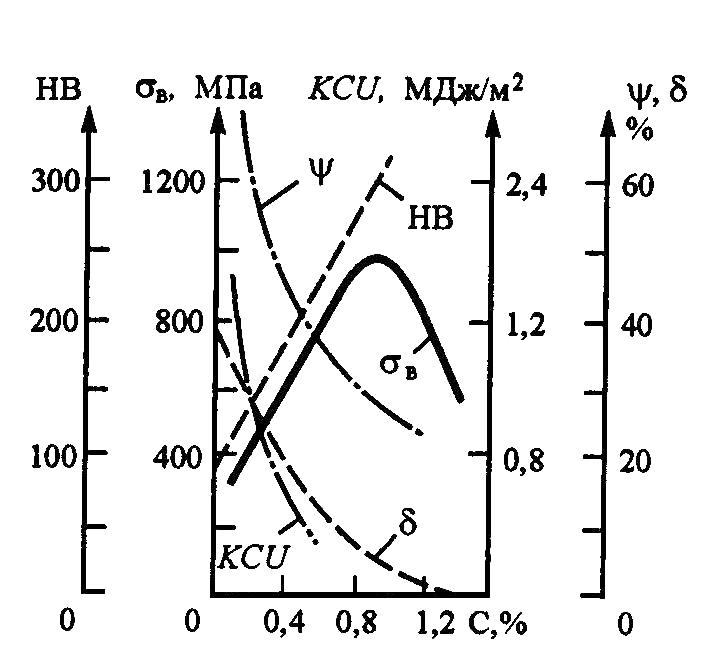

Конструкционные По степени раскисления и условиям выплавки различают стали спокойные (раскисленные наиболее полно алюминием, кремнием, марганцем – обозначаются «сп»), полуспокойные (раскислены марганцем и кремнием, обозначаются «пс») и кипящие (раскислены только марганцем, обозначаются «кп»).Если раскисленный металл при разливке и кристаллизации не кипит, из него не выделяются газы, его называют спокойным. В том случае, когда проводят неполное раскисление, и в нем остается значительная доля избыточного кислорода, то в стали при ее охлаждении во время разливки и после нее до кристаллизации протекает взаимодействие между растворенными углеродом и кислородом по схеме: [C] + [O] = {CO}. Пузыри моноокиси углерода, выделяющиеся из металла, перемешивают его. Поверхность металла становится похожей на поверхность кипящей жидкости. Такую сталь называют кипящей. Если при раскислении из металла удаляют значительную часть избыточного кислорода, то оставшийся кислород вызывает непродолжительное кипение стали. Такую сталь называют полуспокойной. На рис. 1.1. (а,б,в) представлены структуры слитков спокойной, полуспокойной и кипящей стали. Структура слитка спокойной стали плотная с концентрированной усадочной раковиной в верхней части слитка. При пластической обработке (прокатке) усадочная раковина не заваривается, и часть металла ( 15 %), прилегающую к этой зоне слитка, отрезают и направляют на переплав. В верхней части слитка кипящей стали (рис. 1.1. б) также могут быть пузыри усадочного характера, которые при прокатке не завариваются, поэтому верхняя часть слитка до 10 % также подлежит удалению. К достоинствам производства кипящей стали относятся более высокий выход металла и меньший расход раскислителей. Получение слитка полуспокойной стали (рис. 1.1. в) связано с использованием преимущества кипящей стали (без усадочной раковины), а также высокой однородности слитка спокойной стали. Расход раскислителей меньший (по сравнению со спокойной сталью). Влияние углерода на свойства сталей. Структура стали после медленного охлаждения состоит из феррита и цементита. Количество цементита, который отличается высокой твердостью и хрупкостью, возрастает в стали прямо пропорционально содержанию углерода. В связи с этим, по мере повышения содержания углерода, повышаются твердость и прочность, но снижаются пластичность и вязкость (рис. 1.2). Повышение содержания углерода облегчает переход стали в хладноломкое состояние. При содержании в стали углерода свыше 1,0 – 1,1 % ее твердость в отожженном состоянии возрастает, а временное сопротивление уменьшается. Последнее объясняется выделением по границам зерен вторичного цементита, образующего в сталях указанного состава сплошную сетку. При испытании на растяжение в этой сетке возникают высокие напряжения, и цементит, будучи хрупким, разрушается. Это приводит к преждевременному разрушению образца и, соответственно, к снижению временного сопротивления. Сера – вредная примесь, вызывающая красноломкость стали – хрупкость при горячей обработке давлением. В стали она находится в виде сульфидов. Красноломкость связана с наличием сульфидов FeS, которые образуют с железом эвтектику, отличающуюся низкой температурой плавления (988 С) и располагающуюся по границам зерен. При горячей деформации границы зерен оплавляются, и сталь хрупко разрушается. Фосфор – вредная примесь. Он растворяется в феррите, упрочняет его, но вызывает хладноломкость – снижение вязкости по мере понижения температуры. Сильное охрупчивающее действие фосфора выражается в повышении порога хладноломкости. Каждая 0,01 % Р повышает порог хладноломкости на 25 С. Хрупкость стали, вызываемая фосфором, тем выше, чем больше в ней углерода. Р  ис. 1.2. Схема влияния содержания углерода на механические свойства стали: НВ – твердость по Бринелю, в – предел прочности на растяжение (МПа); KCU – ударная вязкость (МДж/м2), , - относительное сужение и относительное удлинение (%)  Углеродистую конструкционную сталь обыкновенного качества по ГОСТ 380-94 [1] изготовляют 20 марок химического состава, приведенного в табл. 1.2. Таблица 1.2 Содержание элементов в углеродистых сталях обыкновенного качества, по ГОСТ 380-94, %

Стали маркируют сочетанием букв «Ст» и цифрой (от 0 до 6), показывающей номер марки. Степень раскисления обозначают добавлением в спокойных сталях букв «сп», в полуспокойных – «пс», в кипящих – «кп». Например, Ст3сп, Ст3пс, Ст3кп. Спокойными и полуспокойными производят стали Ст1-Ст6, кипящими – Ст1-Ст4. Сталь Ст0 по степени раскисления не разделяют. Три марки стали производят с повышенным (0,80 – 1,1 %) содержанием марганца, на что указывает буква «Г» в марке: Ст3Гпс, Ст3Гсп, Ст5Гпс. Стали обыкновенного качества поставляют горячекатанными в виде листового, сортового, фасонного проката: прутков, листов, уголков, швеллеров, труб и т.п. Механические свойства горячекатанных сталей регламентирует ГОСТ 535-88 [2]. Прокат подразделяют на три группы (I – III) и шесть категорий (1 – 6). Группа проката оценивает качество поверхности и способ использования проката. Прокат I группы используют без обработки поверхности, II группы – для изготовления деталей обработкой резанием, III группы – для заготовок и деталей, получаемых горячей обработкой давлением. Листовые стали категории «1-5» поставляют в горячекатанном состоянии, а категории «6» - в упрочненном. Структура стали обыкновенного качества – феррит + перлит. Чем выше условный номер в марке (Ст0 – Ст6), тем больше в ней углерода и, следовательно, перлита, тем выше ее прочность, но ниже пластичность. Пример условного обозначения проката из стали обыкновенного качества: ч то обозначает: «прокат горячекатанный круглый диаметром 30 мм, обычной точности прокатки «В» по ГОСТ 2590-88 марки Ст5пс, категории 1, группы II, для холодной механической обработки резанием. Категории проката (определяет заказчик) различаются набором нормируемых показателей механических свойств (табл. 1.3). По требованию потребителя обеспечивается свариваемость стали, а для обеспечения требуемых свойств может применяться термическая обработка. Таблица 1.3 Категории и соответствующие им нормируемые характеристики углеродистых сталей обыкновенного качества (ГОСТ 535-88 для сталей категории 1-5)

Примечания: Знак «+» означает, что показатель нормируется. Для стали марки Ст0 нормируется предел текучести и изгиб, для стали марок Ст6пс и Ст6сп изгиб не нормируется. Назначение и общая характеристика некоторых марок сталей обыкновенного качества представлены в табл. 1.4. Таблица 1.4 Назначение и общая характеристика сталей обыкновенного качества

Качественные углеродистые конструкционные стали. Эти стали характеризуются более низким, чем у сталей обыкновенного качества, содержанием вредных примесей и неметаллических включений. Их поставляют в виде проката, поковок и других полуфабрикатов с гарантированным химическим составом и механическими свойствами. Маркируют их двузначными числами: 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58 (55 пп) и 60, обозначающими среднее содержание углерода в сотых долях процента (ГОСТ 1050-88 [3]). Например: сталь 10 содержит в среднем 0,1 % С, сталь 45 – 0,45 % С и т.д. Спокойные стали маркируют без индекса, полуспокойные и кипящие с индексами соответственно «пс» и «кп». Структура этих сталей – феррит и перлит. Изготавливают сталь без термической обработки, термически обработанную – Т, нагартованную – Н. В зависимости от назначения делят на подгруппы: а – для горячей обработки давлением; б – для холодной механической обработки; в – для холодного волочения. Малопрочные и высокопластичные стали марок 05кп, 08кп, 08, 10 используют при изготовлении деталей сложной конфигурации методом холодной штамповки: шайб, капотов тракторов, заклепок, кожухов, лент тормозов, крышки; в химическом машиностроении – патрубков, днищ, испарителей, змеевиков трубных решеток и других деталей, работающих под давлением. Цементуемые стали марок 15, 20, 25 предназначены для деталей небольшого размера, от которых требуется твердая, износостойкая поверхность и вязкая сердцевина. Эти стали применяют также горячекатанными и после нормализации. Они пластичны, хорошо штампуются и свариваются; их используют для изготовления деталей машин и приборов невысокой прочности (крепежных деталей, втулок, штуцеров и т.п.), а также деталей котлотрубостроения (труб перегревателей, змеевиков). Среднеуглеродистые стали 30, 35, 40, 45 отличаются большей прочностью, но меньшей пластичностью, чем низкоуглеродистые стали. Их применяют после улучшения, нормализации и поверхностной закалки для деталей небольшого размера, работоспособность которых определяется сопротивлением усталости, (шатунов, коленчатых валов, зубчатых колес, маховиков, осей и т.п.). Стали 50, 55, 60 используют для деталей, работающих в тяжелых условиях трения и вибраций – зубчатых колес, прокатных валков (сталь 60), штоков, тяжелонагруженных валов, малонагруженных пружин и рессор. Сталь конструкционную высокой обрабатываемости резанием (автоматную сталь) делят на два основных класса: свинецсодержащую (ГОСТ 1414-75* [4]) и кальцийсодержащую (ТУ 14-1-3283-81, ТУ 14-1-2588-79 и др.) В зависимости от химического состава подразделяют на шесть групп: углеродистую сернистую, углеродистую свинецсодержащую, легированную свинецсодержащую, углеродистую кальцийсодержащую, легированную кальцийсодержащую, легированную кальцийсвинецсодержащую. Их маркируют буквой А (автоматная); присутствие свинца обозначает буква С, селена – Е, кальция – Ц, двузначная цифра после букв А, АС или АЦ – это среднее содержание углерода в сотых долях процента. Автоматные углеродистые сернистые стали А11, А20, А30, А35, А40Г содержат 0,08 – 0,30 %S и 0,05-0,15 %Р. Для того, чтобы не проявлялась красноломкость, в них увеличено количество марганца (0,70-1,55 %). Сера образует большое количество сульфидов марганца, которые оказывают смазывающее действие и вместе с фосфором облегчают отделение и измельчение стружки. Автоматные свинецсодержащие (0,15-0,35 %Pb) стали подразделяют на углеродистые с повышенным содержанием серы (АС14, АС40, АС35Г2, АС45Г2) и легированные (АС12ХН, АС24ХН, АС20ХГНМ, АС30ХМ, АС38ХГМ). По обрабатываемости эти стали значительно превосходят сернистые. Автоматные кальцийсодержащие (0,002 – 0,008 % Са) стали (АЦ20, АЦ30, АЦ40Х, АЦ30ХН и др.) с добавлением свинца и теллура предназначены для изготовления термически упрочненных деталей, обрабатываемых твердосплавным инструментом при высоких скоростях резания. Легированные конструкционные стали маркируют цифрами и буквами (ГОСТ 4543-71 [5]). Первые цифры в марке стали указывают содержание углерода в сотых долях процента, буквы русского алфавита обозначают легирующий элемент (табл.1.5 и прил.). Цифры после буквы указывают примерное содержание соответствующего легирующего элемента в целых процентах; отсутствие цифры указывает, что оно составляет до 1 % и менее. В отдельных случаях может быть указано более точно содержание легирующего элемента. Например, сталь 32Х06 – содержит в среднем 0,32 % С и 0,6 % Cr.  Таблица 1.5 Обозначение легирующих элементов в марках сталей

Характеристика и область применения некоторых высоколегированных сталей представлены в табл. 1.6. Таблица 1.6 Характеристика и область применения некоторых высоколегированных сталей со специальными свойствами

Подшипниковую конструкционную сталь изготавливают горячекатанной, калиброванной и со специальной отделкой поверхности. Марки сталей ШХ15, ШХ15СГ, ШХ15-Ш, ШХ20СГ, ШХ4, ШХ4-Ш (ГОСТ 801-78 [6]), ШХ10 (ГОСТ 808-70 [7]), ШХ15-ШД (ГОСТ 21022-75 [8]). В обозначении марок буква Ш означает подшипниковую сталь; Х – наличие хрома; число – его содержание в десятых долях процента; С – легирование кремнием (до 0,85 %); Г – легированием марганцем (до 1,7 %); углерода во всех марках подшипниковых сталей содержится около 1 %. Для изготовления высокоскоростных подшипников применяют стали после электрошлакового переплава (к марке таких сталей добавляют букву Ш, например: ШХ15-Ш). Стали обладают высокой твердостью, износостойкостью и сопротивлением контактной усталости. К сталям предъявляют высокие требования по содержанию неметаллических включений, так как они вызывают преждевременное усталостное разрушение. Применяют для производства шариков, роликов и колец подшипников, валиков топливных насосов, плунжеров, клапанов и т.д. Строительные конструкционные стали используют для изготовления металлических конструкций и сооружений из профилей, листов и труб. Основными расчетными характеристиками металлоконструкций являются временное сопротивление разрыву и предел текучести. В соответствии с ГОСТ 27772-88 [9] строительные стали маркируют буквой «С» и числом, выражающим значение предела текучести в мегапаскалях: С235, С285… С590. В конце могут стоять буквы К, Т или Д, обозначающие: К – отличие химического состава стали того же класса прочности, например: С345К, отличается от С345 наличием 0,08…0,15 % Al; Т – упрочнение проката термической обработкой (для листов из стали С390, С390К, С440 используют нормализацию или улучшение, для листов из сталей С590 и С590К – только улучшение); Д – введение в сталь 0,15 – 0,30 %Cu для повышения сопротивления атмосферной коррозии. Из строительных сталей производят рамы машин и вагонов, металлоконструкции промышленных зданий, пролеты мостов и эстакад, магистральные нефте- и газопроводы. Стали должны обладать достаточной прочностью и пластичностью, малой склонностью к хрупким разрушениям, хорошей технологичностью (свариваемостью, способностью к гибке, правке и т.п.) и хладостойкостью. В табл. 1.7 приведены условные обозначения классов строительных сталей, максимальные значения предела текучести и некоторые марки сталей, соответствующие каждому классу и поставляемые по другим стандартам. Таблица 1.7 Классы и соответствующие им марки сталей для строительных конструкций

Углеродистые инструментальные стали выпускаются в виде горячекатанного, кованого, калиброванного сортового металла по ГОСТ 1435-99 [10] марок У7, У8, У8Г, У9, У10, У11, У12, У13 (качественные) и У7А. У8А, У9А. У10А, У11А, У12А, У13А (высококачественные). Буква «У» обозначает, что инструментальная сталь углеродистая, следующая за ней цифра показывает среднее содержание углерода в десятых долях процента. Буква «А» в конце марки обозначает, что сталь высококачественная. Сталь изготавливается термически обработанной, но по требованию потребителя может поставляться без термической обработки. Структура стали У7 (У7А) – перлит + небольшое количество феррита; У8 (У8А) – перлит; остальные – перлит + цементит вторичный. Для инструментальной углеродистой стали, помимо требований по уровню механических свойств, предъявляются требования по структуре: по форме перлита, глубине обезуглероженного поверхностного слоя, отсутствию цементитной сетки. Стали доэвтектоидные (У7, У7А) применяют для инструмента, работающего в условиях ударного нагружения (молотков, стамесок, долот, зубил, штампов), т.к. они обладают некоторым запасом пластичности. Стали У10, У11 используют для резцов, сверл, метчиков, фрез и другого мерительного и режущего инструмента для обработки мягких материалов; стали У12, У13 – для инструментов для резания твердых материалов без ударных нагрузок (напильников, рашпилей, бритв, сверл, пил и др.). Низколегированные инструментальные стали (ГОСТ 5950-2000 [11]) содержат до 5 % легирующих элементов, которые вводят для увеличения закаливаемости, прокаливаемости, уменьшения деформаций и опасности растрескивания инструментов. Хром - постоянный элемент низколегированных инструментальных сталей. Марки сталей – Х, 9ХС, ХВ4, ХВГ, 9ХФ, ХВСГ и т.д. Цифра перед маркой обозначает содержание углерода в десятых долях процента. Отсутствие цифры показывает, что углерода содержится около 1 %. Буквы русского алфавита и цифры за ними указывают содержание соответствующего легирующего элемента в целых процентах. Эти стали используют для изготовления инструментов: пил, зубил, штемпелей, ножей для холодной и горячей резки, обрезных матриц и пуансонов и т.п. Некоторые стали имеют специальное применение: сталь 13Х предназначена для бритвенных ножей и лезвий, хирургического и гравировального инструмента; сталь ХВ4Ф называют алмазной из-за высокой твердости и износостойкости и из нее изготавливают резцы и фрезы для обработки с небольшими скоростями материалов с высокой поверхностной твердостью. По структурному признаку стали, содержащие 0,4-0,5 % С, являются доэвтектоидными, а с 0,6 % С – эвтектоидными и заэвтектоидными. Структура доэвтектоидных сталей после отжига состоит из пластинчатого и, реже, зернистого перлита с небольшими участками феррита, заэвтектоидных – из зернистого перлита. Высоколегированные инструментальные быстрорежущие стали обозначают буквой Р (rapid - быстрый), после которой стоит число, указывающее содержание (в процентах) вольфрама – основного легирующего элемента (ГОСТ 19265-73 [12]). Содержание углерода (около 1 %), ванадия (до 2 %) и хрома ( 4 % во всех сталях) в марке не указываются. Стали, легированные дополнительно молибденом, кобальтом или имеющие повышенное количество ванадия, содержат в марке соответственно буквы М, К, Ф и числа, показывающие их содержание в процентах. Основное свойство этих сталей – высокая теплостойкость, которая обеспечивается введением большого количества вольфрама совместно с другими карбидообразующими элементами – молибденом, хромом, ванадием. Предусмотрено 14 марок быстрорежущих сталей, которые по эксплуатационным свойствам делятся на три группы: нормальной производительности (умеренной теплостойкости), повышенной производительности (повышенной тепло- и износостойкости) и высокой производительности (высокой тепло- и износостойкости). Группу сталей нормальной производительности образуют стали Р18, Р9 Р6М5, сохраняющие твердость не ниже 58 HRC до 620 С. К группе сталей повышенной производительности относятся стали, содержащие кобальт и повышенное количество ванадия (Р6М5Ф3, Р12Ф3, Р18К5Ф5, Р9К5, Р6М5К5). Они превосходят стали первой группы по теплостойкости (630-640 С), твердости (> 64 HRC) и износостойкости, но уступают им по прочности и пластичности. Стали высокой производительности – Р9М4К8, Р2АМ9К5. Быстрорежущие стали относятся к ледебуритному (карбидному) классу. Порядок выполнения работы Изучить классификацию и маркировку сталей. Рассмотреть под микроскопом и зарисовать микроструктуры углеродистых сталей с различным содержанием углерода. Определить твердость предложенных образцов сталей. Указать для выбранной стали примерный уровень механических свойств по рис. 1.2, сравнить эти данные с полученными в работе значениями твердости и объяснить причины возможных расхождений. Занести данные в табл. 1.8. Таблица 1.8

1.5. Содержание отчета Зарисовать микроструктуру сталей. Заполнить таблицу 1.8. Выполнить задание в соответствии с вариантом, выданным преподавателем, по расшифровке марок сталей (табл. 1.9). Указать химический состав (процентное содержание углерода и легирующих элементов (для легированных сталей), структуру, качество, структурный класс, степень раскисления, назначение, области применения, свойства стали. Таблица 1.9 Варианты заданий по работе

1.6. Контрольные вопросы Укажите основные принципы классификации сталей. Как зависят свойства сталей от содержания углерода? Чем определяется качество сталей? Как в марке стали отражается степень раскисления? Как маркируют углеродистые стали обыкновенного качества? Укажите принципы маркировки инструментальных сталей. Как маркируют легированные конструкционные стали? В чем особенности маркировки строительных сталей? Как маркируют быстрорежущие стали? В чем отличие маркировки легированных конструкционных сталей и низколегированных инструментальных сталей? В чем отличие маркировки шарикоподшипниковых сталей, Как маркируют качественные конструкционные стали? | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||